软烤即食鱿鱼工艺及其灭菌技术研究

2016-09-12谭佳媛

能 静,谭佳媛

(浙江工业大学海洋学院,浙江杭州 310014)

软烤即食鱿鱼工艺及其灭菌技术研究

能静,谭佳媛

(浙江工业大学海洋学院,浙江杭州 310014)

本研究着重对软烤鱿鱼的工艺及灭菌技术进行优化。以鱿鱼为研究对象,以产品的外观、口味作为工艺技术的指标并以灭菌后的菌落总数作为选择灭菌条件的指标。通过单因素实验得出预处理、调味浸渍、烘焙过程中的最优条件。在单因素实验基础上,确认最佳灭菌方式为高压蒸汽灭菌后,选取灭菌时间、灭菌温度、处理量为自变量,菌落总数为响应值。利用响应面分析法,研究各自变量及其交互作用对菌落总数的影响,模拟得到二次多项式回归方程的预测模型,得出灭菌时间、灭菌温度、处理量三因素对高压蒸汽灭菌效果影响的次序为:灭菌温度>灭菌时间>处理量。运用响应面优化设计得出的最佳高压蒸汽灭菌工艺条件:处理量3.5 g、时间17.5 min、温度118.5 ℃。研究结果为今后软烤即食鱿鱼产品的进一步的生产开发以及其货架期的延长提供基础研究资料。

即食鱿鱼,制作工艺,响应面法,灭菌参数

由于生食海鲜各地的喜好差异性较大,主要在产地附近销售;而软烤海珍等即食海鲜则可以迎合国内外各地区人们的喜好远销。浙江省海洋生物资源优势明显,鱿鱼就是海珍中常见的一种,营养丰富,方便美味。以浙江省大力开发海洋经济为契机,快速转变粗加工为精加工的模式,引进先进的生产加工技术,对于提高鱿鱼此项海洋资源附加值,推进海洋经济快速发展具有重要意义[1]。以往大多数研究主要集中在对其各蛋白提取工艺的研究,包括水解鱿鱼蛋白及对其水解产物的研究[2],对以其内脏为原料进行调味品开发等一系列的研究[3],对高温对甲醛的影响方案的研究[4]以及墨汁的利用[5]。而对鱿鱼加工成品方面的工艺及灭菌研究鲜有报道。另外,目前市场上的产品主要靠添加苯甲酸钠、山梨酸钾等防腐剂来尽量延长产品的货架期,虽然按规定添加防腐剂保证产品的货架期是科学的,但现阶段厂商为了利益而过量添加防腐剂导致的食品安全事故不断增加[6],因此对灭菌条件进行优化从而达到更好的灭菌效果,使得能够尽量减少甚至不使用添加防腐剂就能达到货架期的要求是本文的目的之一。

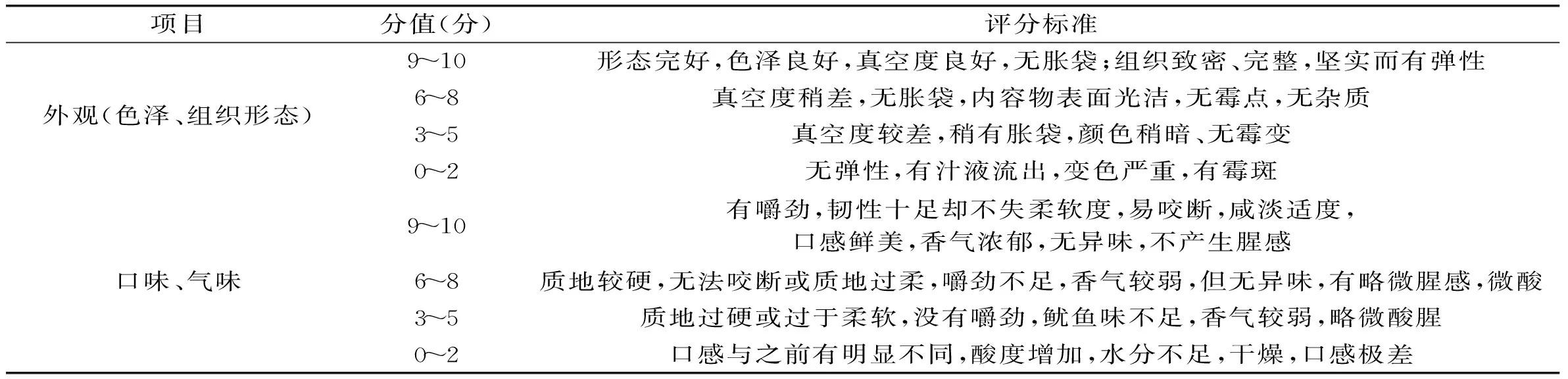

表1 感官评分项目与评分标准

本研究着重对软烤鱿鱼的工艺及灭菌技术进行研究,最终得到软烤鱿鱼的最佳工艺条件以及最佳灭菌条件,为今后软烤即食鱿鱼此项产品的进一步的生产开发以及其货架期的延长提供基础研究资料。

1 材料与方法

1.1材料与仪器

阿根廷鱿鱼、冷冻鱿鱼、食盐、白糖、料酒、白醋、调味料购自华润万家连锁超市;电子分析天平AL104梅特勒-托利多仪器(上海)有限公司;高压灭菌锅BXM-3R上海博迅实业有限公司医疗设备厂;pH测定仪PHS-3C汕头市粤新电子有限公司。

1.2实验方法

1.2.1鱿鱼的工艺制作流程原料选择→前处理→预处理(预蒸、预煮)→调味浸渍→焙干(80 ℃,1.5 h)→焙烤(160~200 ℃,3~5 min)→冷却→真空包装→高压蒸汽灭菌[7]

1.2.2 菌落总数测定参照《GB 4789.2-2010-食品安全国家标准-食品微生物学检验-菌落总数测定方法》 测定。

1.2.3感官评价参考潘东潮、王丽丽等的方法[8,15],对鱿鱼产品外观(包括色泽、组织状态)与滋味、气味两方面分别进行评定,感官评价是由 10 名具有专业知识的专业人员评价,采用10分制加权平均法进行评分。感官评分项目与评分标准见表1。1.2.4单因素实验设计

1.2.4.1预处理(方式、处理时间)对外观口味的影响预处理中先用食盐搓洗,并用清水洗净。每100 g鱿鱼用5 g氢氧化钠配制的溶液浸泡3 h。将鱿鱼置于硼酸和食盐的混合液中浸泡30、60、90、120 min,分别预煮或者预蒸处理35、40、45、50、55、60 s后对其进行外观滋味分析[9]。

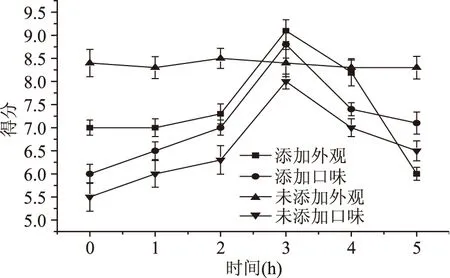

1.2.4.2添加有色特殊调味料浸渍时间对外观口味的影响使鱿鱼在添加和未添加有色特殊调味料中分别浸泡0、1、2、3、4、5 h,对其外观滋味进行评分[10]。

1.2.4.3烘焙条件对产品外观口味的影响将预处理、浸泡后的鱿鱼放入烤箱烘焙,先筛选出最优温度,再以此最优温度为基础,考察其最佳烘焙时间[11]。具体数值为分别控制温度为160、165、170、175、180、185 °C,时间为4、5、6、7、8 min,对其含水量进行分析,并依据表1内容对柔软度及弹性进行感官评分。

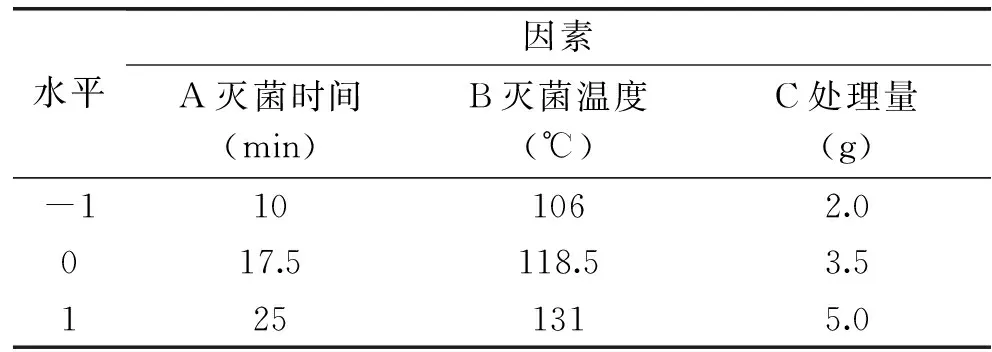

1.2.5响应面优化软烤即食鱿鱼灭菌技术的工艺选取鱿鱼的灭菌时间、灭菌温度、处理量进行Box-Behnken中心组合实验并结合实际实验条件选取合理水平,以菌落总数、感官评价为响应值设计了三因素三水平的响应面分析实验,Box-Behnken实验设计因素和水平见表2,采用Design Expert软件对实验数据进行回归分析。

表2 实验因素水平和编码

1.3数据统计分析方法

本实验数据由Design Expert软件处理。

2 结果与分析

2.1单因素实验结果与分析

2.1.1预处理(方式、处理时间)对外观、口味的影响预处理中用食盐搓洗并用氢氧化钠浸泡的目的是使鱼体软化,添加了磷酸盐,可抗褐变,从而防止鱼体变色。浸泡时间对感官口味的影响结果见图1。硼酸以及食盐加入后,外观、口味得分随着浸泡时间的增加相对增高,当达到60 min后,口味得分开始下降,而外观得分则当浸泡时间达到90 min后开始下降,可能是由于在浸泡开始时鱼体逐渐软化,口感佳,但随着浸泡时间的增加鱼体过软,口感下降[9]。综合考虑外观、口味得分及制作时间可知,在硼酸和食盐的溶液中的最佳浸泡时间为60 min。

图1 浸泡时间对外观、口味的影响Fig.1 The effect of boric acid and salt soaking time on appearance and sensory

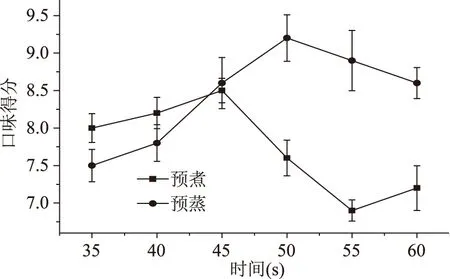

图2为预蒸及预煮的处理时间对产品口味的影响。由图可知,两种方式进行处理的口味得分都随着处理时间的增加先增加后减小,其中预蒸产品的口味得分在处理时间为50 s时达到最佳,为9.2分;而预煮在处理时间为45 s时达到最佳分值,约为8.5分,可能是因为预煮的过程中,鱼体浸泡于水中,鲜味物质流失于水中,未能保存于鱼体内[12]。因此,采用预蒸的方式处理50 s能达到良好的效果,产品特性更佳。

图2 预蒸及预煮时间对产品口味的影响Fig.2 The effect of pretreatment and lasting time on texture

2.1.2有色混合调味料浸渍时间对外观、口味的影响有色混合调味料因有上色作用,而对鱿鱼产品外观得分的影响较大。添加与未添加有色混合调味料、浸渍时间对鱿鱼产品外观口味的影响结果见图3。未添加有色调味料时,随着浸渍时间的延长,外观得分未发生明显的改变,且未添加的外观得分要高于添加后的外观得分,主要是由于有色混合调味料是有上色作用,上色后外观方面相比未添加更诱人;添加有色调味料后,随着浸渍时间的增加,外观得分先增后减,在3 h时达到最高。从口味得分来看,无论是否添加有色调味料,口味得分都是随着浸渍时间的增加先增后减,添加有色调味料的口味得分高于未添加的产品得分,是由于有色混合调味料中含有鲜味物质,对口味有所改善。综合外观与口味得分,最终条件为添加有色混合调味料且浸渍时间为3 h。

图3 是否添加有色混合调味料及浸渍时间对外观、口味的影响Fig.3 The influence of soaking time on sensoryand flavor added with or without mixed color flavoring

2.1.3烘焙条件对产品外观、口味的影响

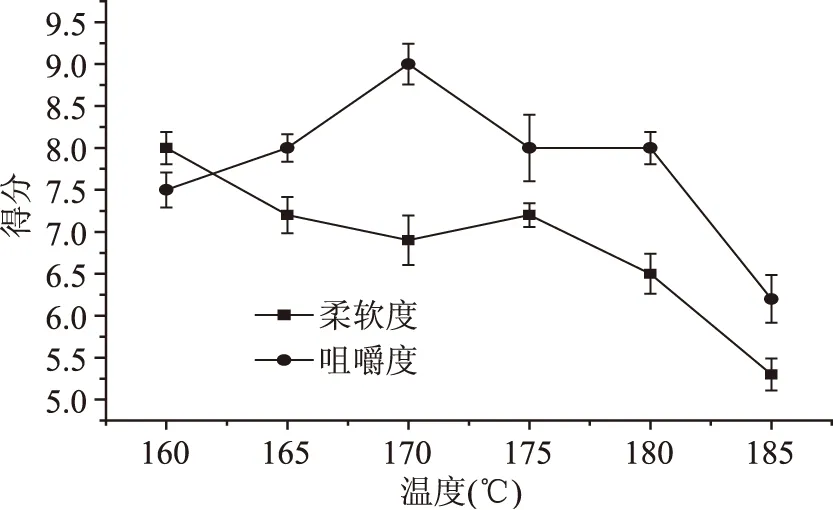

2.1.3.1烘焙温度对产品外观、口味的影响对于软烤海珍产品而言,产品的柔软度以及弹性是最具决定性的特性。水分含量与产品的柔软度与弹性有着直接的关系,水分含量较高的情况下,产品的柔软度会较好,但水分含量过高会导致产品的弹性较差。烘焙温度对产品含水量、柔软度及弹性的影响结果见图4、图5。高温环境中水分快速挥发,鱿鱼肌肉的持水能力下降。从柔软性的角度来看,在160 ℃及165 ℃时达到较高分,分别为8 分和7.5 分,可能是因为肌动蛋白与肌球蛋白之间的结合变弱[13];从弹性角度来看,弹性即是咀嚼性,在170 ℃时达到最高分,为9 分,可能是由于烤制引起了折叠的肌原纤维蛋白分子侧链的结合被切断,随后更坚固的侧链结合在分子之间形成[14]。综合柔软度和弹性的得分来看,选择最适烘焙温度为170 ℃。

图4 烘焙温度对产品水分含量的影响Fig.4 The effect of baking temperature on the moisture content

图5 烘烤温度对产品柔软度及咀嚼度的影响Fig.5 The effect of baking temperature on the softness and elasticity

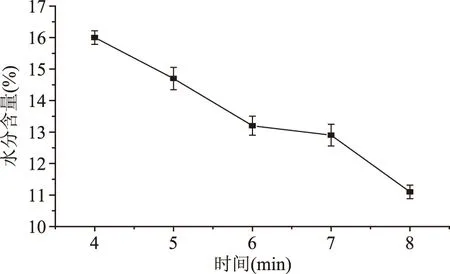

2.1.3.2烘焙时间对产品外观、口味的影响烘焙时间对产品水分含量、柔软度及弹性的影响结果见图6、图7。随着烘焙时间的增加,产品水分含量逐渐降低,由于水分状态由体相水变为结合水,而结合水的性质更加稳定,因此水分含量在烘焙时间为6~7分钟时没有明显下降。另外,柔软度和弹性分值均随着烘焙时间的增加先增后减。鱿鱼的柔软度在烘焙时间为5~6 min时达到最高,可能由于水分含量较高时,细胞组织间结合力较小,而随着烘焙时间的增加,鱿鱼样品中的结合水和中间水含量均降低,中间水存在于肌原纤维及肌膜之间,鱼肉中微观结构已被破坏,蛋白分子开始伸展;而鱿鱼的弹性在烘焙时间为5 min时达到最高,随后分值不断降低,可能是由于在鱿鱼焙烤过程中,蛋白分子形成有规律的排列,分子间致密有力的结合,形成一种稳定的较硬的网状结构,产品的硬度变大,口感老化,严重时质地明显纤维化,嚼不烂,同时盐溶性蛋白增加,弹性变大,制品的其他质构特性也相应发生变化[15]。综合考虑柔软度和弹性分值,当烘焙时间为5 min时,综合分值最高。因此,软烤的最适温度为5 min。

图6 烘焙时间对产品水分含量的影响Fig.6 The effect of baking time on the moisture content

图7 烘烤时间对产品柔软度及咀嚼度的影响Fig.7 The effect of baking time on the softness and elasticity

2.2响应面法灭菌条件的优化

2.2.1响应面实验设计及结果在对软烤鱿鱼灭菌条件变量的研究过程中,影响高压蒸汽灭菌条件的因素很多,经初步实验选取灭菌时间(A)、灭菌温度(B)、处理量(C)3个主要因素,以灭菌后pH变化、感官评分以及菌落总数为效果指标,用Design expert 软件设计实验,对真空包装软烤鱿鱼高压蒸汽灭菌工艺参数进行研究。实验设计方案及结果见表3。

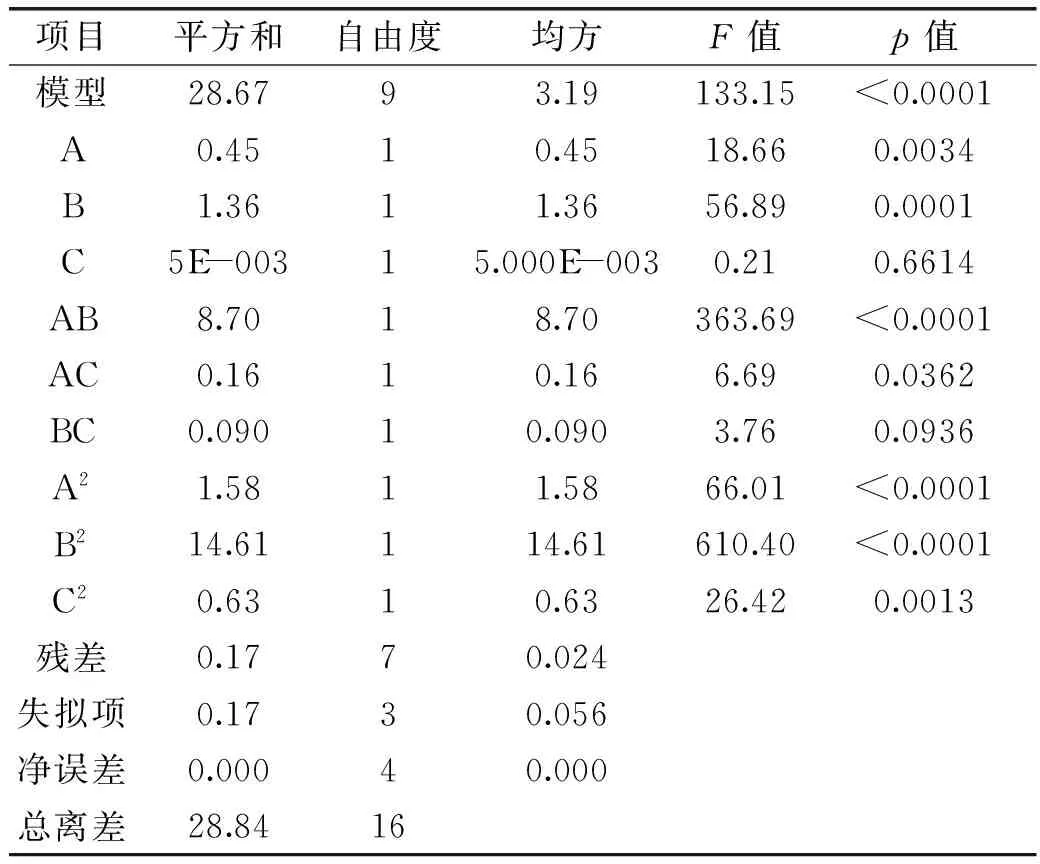

使用Design Expert 8.0软件,以灭菌时间(A)、灭菌温度(B)、处理量(C)为响应变量,以菌落总数(Y1)和感官评分(Y2)为响应值(指标值)对表3的数据进行处理,得到回归方程方差分析表,利用软件进行非线性回归的二次多项式拟合,得到预测模型如下:Y1=470-1060A-2677.5B+70C+575AB-70AC-40BC+545A2+1860B2+440C2

Y2=10.46+7.86A-8.51B+0.025C-17.68AB+0.2AC+0.15BC

表3 Box-Behnken 实验设计及结果

表4 Y1回归方程方差分析表

各因素的F值可以反映出各因素对实验指标的重要性,F值越大,表明其对实验指标的影响越大。从方差分析表表5可知:FA>FB>FC,即各因素对软考即食鱿鱼的菌落总数影响程度大小顺序为:灭菌温度>灭菌时间>处理量。

表5 Y2回归方程方差分析表

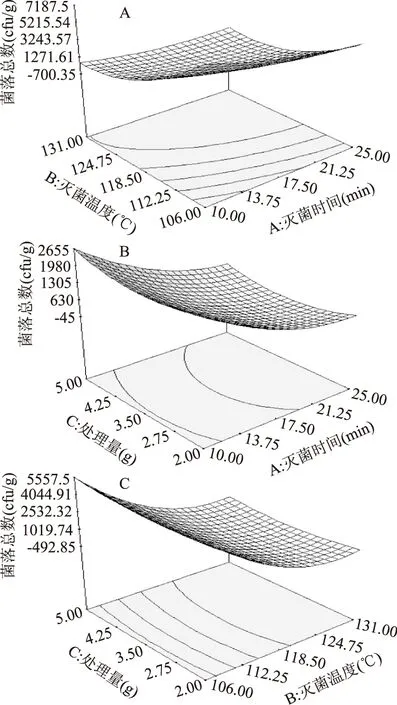

最终得出的各因素对软烤即食鱿鱼的菌落总数及感官评分影响程度大小顺序为:灭菌温度>灭菌时间>处理量。根据回归方程,做出响应面分析图,考察所拟合的响应面曲面的形状,分析灭菌温度、灭菌时间、处理量对软考即食鱿鱼灭菌综合效果的影响。

2.2.2各因素之间的相互作用图8为处理量(A)、灭菌时间(B)和灭菌温度(C)三因素两两交互作用对感官评分影响的立体图。感官评分随灭菌时间、灭菌温度的增加先增后减,感官评分先增加可能是因为蛋白分子形成有规律的排列,分子间致密有力的结合,形成一种稳定的较硬的网状结构,产品质地变得有弹性,而后感官评分又降低可能是因为高压蒸汽灭菌锅内的湿度压力都较大,蛋白分子原先有规律的排列,分子间致密有力的结合被打破,稳定的较硬的网状结构瓦解,使产品软化,没有弹性[14]。感官评分也随着处理量的增加先增后减,但改变并不显著,可能是因为本身处理量的分量就较小且处理量相较处理时间温度来说改变的幅度也较小,因此处理量的改变并没有对最终结果产生太大的影响。图8中响应面处理量对应曲线坡度较小,表明处理量对感官评分的影响不显著,而灭菌时间与灭菌温度对菌落总数的影响则较为显著。

图8 各因素交互作用对感官评价的影响Fig.8 interactions between different parameters on sensory evaluation

图9为各图处理量(A)、灭菌时间(B)和灭菌温度(C)中任意一个变量取稳定值时,其余两个变量对灭菌效果的影响。相较于感官评分,灭菌时间、灭菌温度和处理量对于菌落总数的影响更大,菌落总数随灭菌时间、灭菌温度的增加而减少,是因为随着温度的持续升高,细菌体内的蛋白质发生不可逆变性,使得菌体失活[16]。菌落总数也随着处理量的增加而减少,但较之灭菌时间与灭菌温度不明显,可能是由于产品本身就是小包分装,处理量的改变较小,对于总体菌落总数的影响不明显。图9中响应面处理量对应曲线较平,坡度较小,表明处理量对菌落总数的影响较不显著,相较灭菌时间与灭菌温度对菌落总数的影响较为明显。从图9也可以看出,灭菌时间与灭菌温度相比,灭菌温度对菌落总数的影响比灭菌时间更为显著。

图9 各因素交互作用对菌落总数的影响Fig.9 Interactions between different parameters on the total number of colonies

3 结论

以鱿鱼为研究对象,通过单因素实验对软烤即食鱿鱼的工艺技术进行了优化。通过单因素实验得出在硼酸和食盐的溶液中浸泡时间为60 min,添加有色混合调味料且浸渍时间为3 h,预处理方式为预蒸50 s,烘焙的最适温度为5 min,最适温度为170 ℃时,能够达到软烤鱿鱼产品外观与口味的最优。

同时利用响应面分析法对生产及灭菌工艺进行了优化,拟合了灭菌温度、灭菌时间、处理量这三个因素对灭菌综合效果的影响,确定的最优工艺条件为处理量3.5 g、时间17.5 min、温度118.5 ℃,得到因素的主效应关系为:灭菌温度>灭菌时间>处理量。目前,能应用于食品且保证安全性的灭菌新技术即使有也大部分存在于实验室中,很少能被企业大规模的应用,因此,仍需加大科研力度,完善相应食品

灭菌方法,满足从实验室研究到工业产业生产的要求。

[1]唐寻.浙江省海洋生物产业发展现状分析[J].产业与科技论坛,2014,13(10):38-39.

[2]靳挺,高一勇,武玉学,等.复合酶法水解鱿鱼蛋白及水解产物的研究[J].产品开发与机械,2008,9:79-83.

[3]高秀君,闫培生.海产品加工废弃物再利用研究进展[J].生物技术进展,2014,4(5):346-354.

[4]陈志坚,陈静,黄菊.鱿鱼及其制品中内源性甲醛产生的机制和控制方法研究进展[J].安徽农业科学,2014,42(25):8757-8759.

[5]吴少杰,张俊杰,姚兴存,等.我国鱿鱼的综合加工利用现状与展望[J].食品研究与开发,2011,32(1):154-156.

[6]王盼盼.肉制品加工中使用的辅料防腐剂[J].肉类研究,2011,25(4):33-40.

[7]赵巧灵,吴佳佳,戴志远.鱿鱼精深加工技术研究进展及发展趋势[J].食品科技,2013,38(12):150-154.

[8]潘东潮,张韵,贺习耀,等.响应面法优化新型河虾调味酱感官品质[J].中国调味品,2014,39(3):27-33.

[9]郭立志.秘鲁鱿鱼鱼丸的研究[J].食品研究与开发,2004,25(5):74-75.

[10]许永安,廖登远,刘海新. 鳗排酥的生产工艺技术[J]. 渔业现代化,2003,(1):34-35.

[11]夏松养.鱿鱼丝生产工艺技术的研究[J].食品工业科技,2004,25(1):94-95.

[12]李艳萍.蒸煮工序对秘鲁鱿鱼丝质量影响的探讨[D].中国海洋大学,2014.

[13]董志俭,李欢,李世伟,等.秘鲁鱿鱼烤制过程中的品质变化[J].食品工业科技,2014,36(1):81-96.

[14]董志俭,李世伟,莫尼莎,等.秘鲁鱿鱼烤制过程中的水分及质构变化[J].食品工业科技,2014,36(11):61-63.

[15]王丽丽,杨宪时,李学英,等.水分含量对软烤鱿鱼足片质构和色泽的影响[J].食品与发酵工程,2014,40(2):47-50.

[16]田洋,肖蓉,史崇颖.真空包装条件下不同水分含量乳扇的品质变化[J].中国乳品工业,2007,33(4):427-433.

Study of production process and sterilization technology of grilled squid

NENG Jing,TAN Jia-Yuan

(Ocean College,Zhejiang University of Technology,Hangzhou 310014,China)

The production and sterilization process of the squid was studied. With squid as research object,product characteristics and sensory impact were chosen as technical indicators and the total number of colonies after sterilization as alternative sterilization indicator. By single factor experiment,the optimum conditions of pretreatment,dipping seasonings and baking process were obtained. To confirm the best way for sterilization after autoclaving,the sterilization time,sterilization temperature and processing capacity were selected as independent variables and the total number of colonies and sensory evaluation was selected as response. Using response surface analysis,each variable and the effect of their interactions on the total number of colonies were studied,and the prediction model of quadratic polynomial regression equation was simulated. The order of influence on the efficiency of high-pressure steam sterilization was:sterilization temperature>sterilization time>processing capacity. The optimal autoclave condition was obtained by response surface optimization design:the processing capacity 3.5 g,the sterilization time 17.5 min and the sterilization temperature 118.5 ℃. The results provided the basic research data for further production and development of soft grilled instant squid products and the extension of its shelf life.

instant squid;production process;response surface methodology;sterilization parameters

2015-04-27

能静(1985-),女,博士,研究方向:食品安全与检测,E-mail:nengjing@zjut.edu.cn。

国家自然科学基金青年科学基金项目(31301483);浙江省教育厅科研项目(Y201329221);教育部留学回国人员科研启动基金资助项目。

TS201.1

A

1002-0306(2016)01-0000-00

10.13386/j.issn1002-0306.2016.01.000