β-葡萄糖苷酶粗酶液的超滤条件研究

2016-09-12冯玉枚肖玲玲郭金玲吕育财余华顺龚大春

冯玉枚,肖玲玲,郭金玲,吕育财,余华顺,姚 鹃,龚大春,*

(1.三峡大学艾伦麦克德尔米德再生能源研究所,湖北宜昌 443002;2.湖北三峡职业技术学院,湖北宜昌 443002;3.安琪酵母股份有限公司酵母功能湖北省重点实验室,湖北宜昌 443002)

β-葡萄糖苷酶粗酶液的超滤条件研究

冯玉枚1,肖玲玲2,郭金玲1,吕育财1,余华顺3,姚鹃3,龚大春1,*

(1.三峡大学艾伦麦克德尔米德再生能源研究所,湖北宜昌 443002;2.湖北三峡职业技术学院,湖北宜昌 443002;3.安琪酵母股份有限公司酵母功能湖北省重点实验室,湖北宜昌 443002)

采用超滤技术分离纯化β-葡萄糖苷酶粗酶液,以膜通量、回收率和比酶活为综合评价指标,筛选出合适的截留分子量的膜材料,并进一步考察了进口压力、回流压力、粗酶液固形物含量、膜过滤时间等因素对β-葡萄糖苷酶粗酶液超滤浓缩的影响。结果表明,β-葡萄糖苷酶粗酶液最佳超滤工艺条件为:选用50 ku的超滤膜,对0.9%的料液浓度在进口压0.12 MPa、回流压0.08 MPa条件下超滤20 min,浓缩倍数达3倍,β-葡萄糖苷酶回收率达95.05%,比酶活提高1.24倍,平均膜通量达96.0 L/(m2·h)。用超滤膜浓缩β-葡萄糖苷酶具有工艺简单、能耗低、绿色环保、β-葡萄糖苷酶活性损失小等优点,为β-葡萄糖苷酶的工业化生产放大奠定基础。

β-葡萄糖苷酶,超滤,浓缩,比酶活

木质纤维素是自然界中最丰富的可再生资源,利用酶法水解木质纤维素生产燃料乙醇和其他生物化工产品是缓解能源短缺、推进生态环保最具潜力的技术手段之一[1]。β-葡萄糖苷酶(EC3.2.1.21)是纤维素酶的关键成分之一,作用于纤维二糖或纤维寡糖,使纤维素最终水解为葡萄糖分子[2]。目前,β-葡萄糖苷酶的研究主要集中在菌种选育、发酵工艺及酶学性质的研究。苏香萍等[3]以黑曲霉为出发菌株,通过紫外诱变获得一株高产纤维素酶菌株,其β-葡萄糖苷酶活力达47.33 U/mL。此外,利用基因工程手段构建工程菌和通过蛋白质工程手段改造酶蛋白为β-葡萄糖苷酶工业化生产提供了新途径[4-5]。刘敏,欧阳嘉等[6]研究了培养条件对黑曲霉液体发酵制备β-葡萄糖苷酶的影响及β-葡萄糖苷酶的表观酶学性质。闫会平,陈士华等[7]介绍了近年来黑曲霉β-葡萄糖苷酶的酶解特征、酶学性质、催化机制、活性中心、生物学功能及应用技术等方面的研究进展。但是对β-葡萄糖苷酶发酵液下游分离纯化工艺的研究较少。本文采用聚砜醚类树脂作为膜材料对β-葡萄糖苷酶的发酵液进行超滤工艺条件的研究,为浓缩酶和固态酶的工业化生产放大奠定良好基础。

1 材料与方法

1.1材料与仪器

β-葡萄糖苷酶粗酶液实验室自备。黑曲霉固态发酵后,用醋酸-醋酸盐缓冲溶液浸提,过滤后于4 ℃冰箱保存。Sartocon Slice超滤设备德国赛多利斯;电子天平上海岳平科学仪器有限公司;尤尼柯uv-2000紫外分光光度计上海仪器有限公司;恒温培养箱BPC-250F上海一恒科技有限公司;电冰箱GSAZG青岛海尔特种电冰柜有限公司。

1.2实验方法

1.2.1超滤装置超滤实验装置如图1所示,料液经进料泵加压至膜组件进行浓缩,通过调节蠕动泵转速及回流阀阀门控制进口压力和回流压力。超滤实验采用浓缩方式进行,测定相应时间下的膜通量、浓缩液的酶活、蛋白含量及固含量和透析液酶活。实验过程料液固含量控制范围为0.3%~1.5%,操作温度范围为10~20 ℃,操作压力范围为0.04~0.18 MPa。

图1 装置示意图Fig.1 Schematic diagram of ultrafiltration device

1.2.2超滤实验

1.2.2.1超滤膜截留分子量的选择在进口压力0.1 MPa,回流压力0.05 MPa条件下,分别用截留分子质量为100、50、30、10、5 ku的超滤膜对β-葡萄糖苷酶发酵液进行超滤浓缩,浓缩3倍后分别测定β-葡萄糖苷酶的回收率、平均膜通量及比酶活。

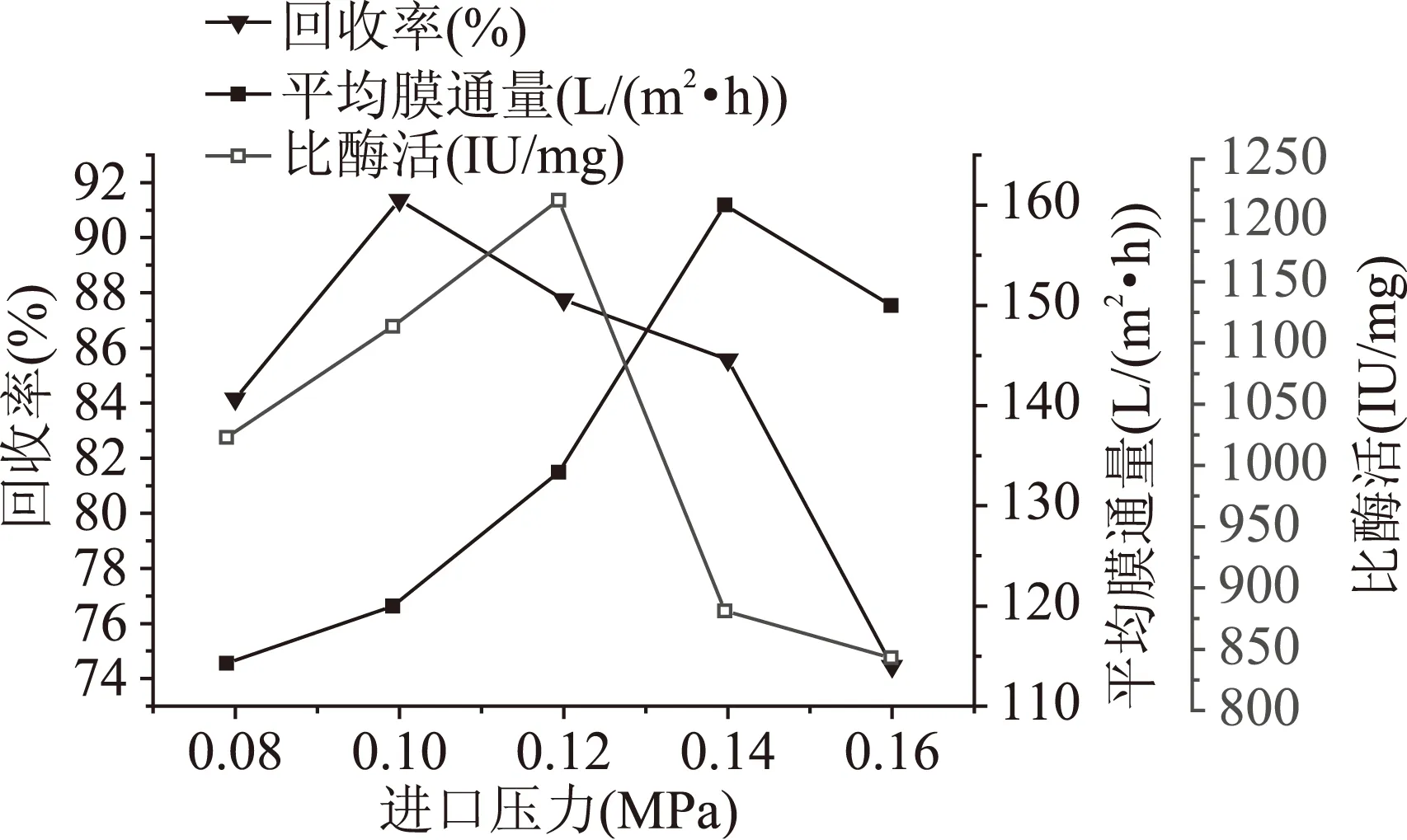

1.2.2.2超滤进口压力对β-葡萄糖苷酶发酵液浓缩效果的影响设定超滤进口压力分别为0.08、0.1、0.12、0.14、0.16 MPa,回流压力0.05 MPa的条件下采用50 ku的超滤膜对β-葡萄糖苷酶粗酶液进行超滤,浓缩3倍后,分别测定β-葡萄糖苷酶的回收率和膜通量及比酶活。

1.2.2.3超滤回流压力对β-葡萄糖苷酶发酵液浓缩效果的影响设定超滤回流压力分别为0.04、0.06、0.08、0.1 MPa,进口压力0.12 MPa的条件下采用50 ku的超滤膜对β-葡萄糖苷酶发酵液进行超滤,浓缩3倍后,分别测定β-葡萄糖苷酶的回收率和膜通量及比酶活。

1.2.2.4料液浓度对β-葡萄糖苷酶发酵液浓缩效果的影响设定发酵液液中固形物含量分别为0.3%、0.6%、0.9%、1.2%和1.5%时,进口压力0.12 MPa,回流压力0.08 MPa的条件下采用50 ku的超滤膜对β-葡萄糖苷酶发酵液进行超滤,浓缩3倍后,分别测定β-葡萄糖苷酶的回收率和膜通量。

1.2.2.5恒压模式超滤膜通量衰减曲线在进口压力0.12 MPa,回流压力0.08 MPa的条件下采用50 ku的膜超滤粗酶液,考察β-葡萄糖苷酶粗酶液在恒压模式超滤膜通量衰减曲线。

1.2.3检测方法

1.2.3.1膜通量在一定的操作压力下,单位时间内透过单位膜表面积的液量,用符号Jv表示,单位为L/m2·h

V为透过液体积(L);Sm为超滤膜面积(m2);t为系统稳定后超滤时间(h)。

1.2.3.2β-葡萄糖苷酶酶活采用紫外分光光度法[8]取适当稀释的酶液0.5 mL,加入1 mL质量分数为1.0%的水杨苷溶液(溶于pH4.8的0.1 mol/L柠檬酸-柠檬酸钠缓冲液中),50 ℃水浴保温30 min,加入3 mL DNS试剂,沸水浴10 min,冷却后加水稀释到25 mL,在540 nm测吸光度。以等量的酶液按照同样方法处理作空白。

1.2.3.3β-葡萄糖苷酶回收率

1.2.3.4β-葡萄糖苷酶比酶活

1.2.3.5浓缩倍数的计算

式中n为体积浓缩倍数,V1为原酶液体积L,V2为浓缩液体积L。

1.2.3.6料液固形物含量测定采用烘干法测定[9]:先将洁净表面皿称重,质量为W,然后称取W1样品于表面皿中,120 ℃干燥至恒重,冷却至室温后称重为W2。

2 结果与分析

2.1超滤膜截留分子量的选择

超滤不但可以浓缩粗酶液,同时也可以去除粗酶液中的杂蛋白、无机盐等小分子物质,从而实现分离纯化。由图2可知,随着超滤膜截留分子量的增大,平均膜通量快速上升,但分子量达到100 ku时,回收率急剧下降,表明β-葡萄糖苷酶可以透过截留分子量为100 ku的膜。实验表明,在膜截留分子量小于30 ku时,由于平均膜通量小,超滤时间长,导致β-葡萄糖苷酶在浓缩过程中损失率较高;而在膜截留分子量大于30 ku时,随着滤膜截留分子量的增大,大部分小分子蛋白质、多肽等有机物可以透过超滤膜,从而实现β-葡萄糖苷酶的纯化。比酶活在膜截留分子量小于30 ku时,随着膜截留分子量的增加而减小;在膜截留分子量大于30 ku时,随着膜截留分子量的增加而增大。这可能与β-葡萄糖苷酶的空间结构及膜的性质有关,当膜截留分子量小时,随着膜截留分子量的增加,β-葡萄糖苷酶在膜表面的机械截留、在膜孔中的阻塞及在膜表面及孔内吸附增加,导致比酶活降低;当膜截留分子量较大时,小分子多肽、杂蛋白等物质更容易透过膜,使比酶活升高[10]。综合考虑三方面因素,选用50 ku超滤膜浓缩β-葡萄糖苷酶粗酶液比较合适。

图2 不同截留分子量 对β-葡萄糖苷酶超滤浓缩效果的影响Fig.2 Effect of different molecular weight cutoff on β-Glucosidase ultrafiltration and concentration

2.2超滤进口压力对β-葡萄糖苷酶回收率、膜通量和比酶活的影响

在超滤的过程,进料泵提供的进口压力是料液滤过膜(通过膜材料)的驱动力,在一定的压力范围内,进口压力越大,溶质就越容易通过超滤膜,但在浓缩过程中超滤膜存在着临界压力,低于临界压力时,膜通量均随压力的增加而上升,当压力超过临界压力时,膜通量随压力的增加而有所下降。主要是由于压力超过临界压力后,膜孔的堵塞加剧,凝胶层变厚,致使膜通量下降[11-12]。由图3可知,本实验临界压力介于0.14~0.16 MPa之间,超过0.14 MPa后,膜通量有明显下降。回收率随着压力升高先升高后降低,主要是压力较低时,膜通量小,超滤时间越长,酶活损失越大,同时,随着压力上升,膜受压后厚度、孔径及表面电荷发生变化[13],导致小分子蛋白增加,比酶活上升。当压力大于0.1 MPa时,由于料液在膜内的流速提高,料液在膜表面形成的剪切力明显增大,导致蛋白的变性使回收率及比酶活下降显明。为保证酶活性,缩短浓缩时间,提高生产效率,选择0.12 MPa作为粗酶液在超滤过程中的进口压力。

图3 进口压力对β-葡萄糖苷酶超滤浓缩效果的影响Fig.3 Effect of different inlet pressure on β-Glucosidase ultrafiltration and concentration

2.3超滤回流压力对β-葡萄糖苷酶回收率和膜通量的影响

膜过滤是以膜两侧的压力差(跨膜压差)为驱动力的筛分过程,跨膜压差计算公式为:

式中:Pin为膜进口压力,Pout为膜回流压力,Pp为透析液出口压力。

由于透析液出口与大气相通,Pp=0,故在Pin相同的情况下,跨膜压差随Pout增大而增大,同时,因为Pout由回流阀控制,Pout越大表明回流速度越慢,膜表面的流速越小。由图4可知,在进口压力不变情况下,随着回流压力升高,膜通量先升高后趋于平稳,比酶活呈上升趋势,而回收率先升高后下降。随着跨膜压差的升高,膜通量随之上升,但由于回流量的减小,膜表面回流速下降,剪切力下降,导致浓差极化现象明显,膜污染严重,从而阻碍了膜通量的上升[14]。小分子蛋白、多肽等物质随着趋动力增加,更容易透过超滤膜,浓缩液中比酶活随之升高。由于剪切力的下降和膜通量升高导致超滤时间缩短,回收率随之上升,但压力高于0.08 MPa后,由于温度升高明显,导致酶活损失增加。因此回流压力选择0.08 MPa。

图4 回流压力对β-葡萄糖苷酶超滤浓缩效果的影响Fig.4 Effect of different outlet pressure on β-Glucosidase ultrafiltration and concentration

2.4酶液中固形物含量对β-葡萄糖苷酶回收率和膜通量的影响

由于β-葡萄糖苷酶的粗酶液是一种成分复杂的混合体系,其中所含的大分子杂质和无机盐,在超滤的过程中膜容易污染导致通量降低。超滤过程中,料液浓度对超滤的回收率和膜通量具有较为重要的影响。由图5可知,在其它条件不变的情况下,料液浓度越大,膜通量越来越小,超滤时间越长,回收率越低。因为在较高的料液浓度下,容易使浓差极化加剧并形成多层吸附[15],引起回收率和膜通量的下降。当料液浓度较低时(固形物含量低于0.9%),膜通量下降较为平缓,因此对粗酶液的浓度应控制在0.9%以下。工业生产中通过加强料液的预处理,降低料液中杂质浓度是提高酶的回收率、降低生产成本的有效途径。

图5 固形物含量对β-葡萄糖苷酶超滤浓缩效果的影响Fig.5 Effect of different solid content on β-Glucosidase ultrafiltration and concentration

2.5恒压模式下膜通量衰减曲线

如图6所示,在恒压模式超滤过程中,随着超滤时间的延长,膜通量会逐渐下降。开始下降速度较快,因为浓差极化的加重,膜通量衰减迅速,随后膜通量衰减速度减缓,是因为在错流过滤过程中,在膜表面料液的剪切力作用下,抑制了浓差极化产生的凝胶层的形成。随着超滤的进行,料液浓度越来越高,浓差极化现象越来越明显,导致膜通量持续下降。为提高生产效率,降低生产成本,超滤时间可控制在20 min左右,此时平均膜通量在108 L/(m2·h)以上。

图6 恒压模式下膜通量衰减曲线Fig.6 Flux decline curve in constant pressure ultrafiltration process

2.6超滤前后酶液成分变化及优化效果

超滤前原酶液主要有缓冲液成分醋酸和醋酸钠、发酵用无机盐、菌体分泌的酶和杂蛋白质,其中盐含量为1.45%,蛋白含量为0.5%。利用SDS-PAGE方法测定蛋白分子量,由电泳图谱可知,所分离的酶中至少有五种蛋白,按分子量从大到小依次编号为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ,分子量分别为97.4、64、53、28、15 ku。通过酶学性质研究发现,I具有β-葡萄糖苷酶酶活,是要重点关注的酶,Ⅱ、Ⅲ分别具有纤维素内切酶和外切酶酶活;Ⅳ、Ⅴ均不具有上述三种酶活,是发酵过程中的杂蛋白,可以去除。在酶的实际应用中由于需要纤维素内切酶和外切酶,因此在酶的分离纯化中没有进一步去除。

综合考虑膜材料的孔径条件、料液浓度、进口压力和出口压力,在50 ku超滤膜,小于0.9%的料液浓度,在超滤的进口压力0.12 MPa,回流压力0.08 MPa,超滤时间20 min的条件下,β-葡萄糖苷酶回收率达95.05%,比酶活提高1.24倍,此过程的平均膜通量为96.0 L/(m2·h)。分析表明,经过50 ku超滤后,酶液中小分子盐类仅含有0.32%,除掉了绝大部分小分子盐类物质和杂蛋白,截住了大部分所需要的酶。图7中的1、2分别是利用50 ku、30 ku膜材料过滤浓缩后蛋白质电泳图。研究表明:超滤单元操作达到了浓缩分离β-葡萄糖苷酶的目的。

图7 超滤前后酶液电泳图Fig.7 Eelectrophoresis of Enzyme Liquid after ultrafiltration

3 结论

本研究以黑曲霉固态发酵得到β-葡萄糖苷酶发酵液,采用超滤技术浓缩粗酶液,实验探讨了不同截留分子量的超滤膜、进口压力、回流压力、料液固形物含量、超滤时间对β-葡萄糖苷酶发酵液浓缩过程后的回收率、膜通量及比酶活的影响。得到优化的超滤条件,即采用50 ku超滤膜,小于0.9%的料液浓度,在超滤的进口压力0.12 MPa,回流压力0.08 MPa,超滤时间20 min的条件下,β-葡萄糖苷酶回收率达95.05%,比酶活提高1.24倍,平均膜通量达96.0 L/(m2·h)。通过对比粗酶液和浓缩后酶液的主要成分比较表明,β-葡萄糖苷酶固态发酵萃取液可以通过超滤单元操作有效滤去小分子盐类物质和杂蛋白,实现β-葡萄糖苷酶的浓缩和纯化,为中试放大提供了科学依据。

[1].林鑫,武国庆.纤维素乙醇关键技术及进展[J].生物产业技术,2015(02):16-21.

[2].李德莹,龚大春.酶法水解木质纤维素预处理工艺进展[J].农产品加工:学刊,2008(02):55-58.

[3].苏香萍,龚大春,曾晶,等.纤维素酶产生菌黑曲霉的选育及其产酶条件的研究[J].酿酒科技,2009(04):25-30.

[4].石彩蕊,王义强,陈介南,等.产β-葡萄糖苷酶微生物育种研究进展[J].生物技术通报,2011(03):59-65.

[5]Saitoh S,Tanaka T,Kondo A.Breeding of industrial diploid yeast strain with chromosomal integration of multipleβ-glucosidase genes[J].Journal of Bioscience and Bioengineering. 2008,106(6):594-597.

[6].刘敏,欧阳嘉,勇强,等.黑曲霉液体发酵制备β-葡萄糖苷酶的研究[J].生物质化学工程,2008(05):5-8.

[7].闫会平,陈士华,吴兴泉,等.黑曲霉β-葡萄糖苷酶的研究进展[J].纤维素科学与技术,2007(01):59-63.

[8].田毅红,张鑫,李德莹,等.黑曲霉产β-葡萄糖苷酶培养基的研究[J].酿酒科技,2010(3):20-23.

[9].Nawaz H,Shi J,Mittal G S,et al.Extraction of polyphenols from grape seeds and concentration by ultrafiltration[J]. Separation and Purification Technology.2006,48(2):176-181.

[10].齐麟,赖冰冰,杨晓伟.浸没式超滤膜清洗技术及研究进展[J].清洗世界.2015(08):29-33.

[11].程鹏,武超,华剑,等.超滤膜分离的技术原理及其在中药领域中的应用[J].中国医药指南.2010(11):47-50.

[12].邹强,王燕.超滤法浓缩菜籽蛋白提取液的工艺研究[J].食品工业科技.2011(11):260-263.

[13].叶楠,王志,赵之平,等.膜形态、膜污染和浓差极化对流动电位的影响[J].化工学报.2002(05):447-449.

[14].Chen X,Luo J,Qi B,et al.NOM fouling behavior during ultrafiltration:effect of membrane hydrophilicity[J].Journal of Water Process Engineering.2015,7:1-10.

[15].张艳,杜先锋.膜技术分离纯化茶多糖的工艺研究[J].安徽农业大学学报.2015(01):12-17.

Study on ultrafiltration conditions forβ-glucosidase crude enzyme liquid

FENG Yu-mei1,XIAO Ling-ling2,GUO Jin-ling1,LV Yu-cai1,YU Hua-shun3,YAO Juan3,GONG Da-chun1,*

(1.Alan G.Macdiamid Institute of Renewable Energy,China Three Gorges University,Yichang 443002,China;2.Hubei Three Gorges Polytechnic,Yichang 443002,China;3.Angel Yeast Co.,Ltd,Yeast Function of Hubei Key Lab,Yichang 443002,China)

β-Glucosidase crude enzyme liquid by ultrafiltration was purified.The appropriate molecular weight cutoff of the ultrafiltration membrane was screened by taking the membrane flux,recovery and specific activity as comprehensive indexes.Then the effects of inlet pressure,outlet pressure,crude enzyme liquid solid content onβ-glucosidase ultrafiltration were studied.The results showed the optimal conditions were as follows:under these conditions of molecular weight cutoff of ultrafiltration membrane 50 ku,0.9% feed concentration of crude enzyme solution,inlet pressure 0.12 MPa,outlet pressure 0.08 MPa,operate time 20 min,β-glucosidase crude enzyme liquid was concentrated by three times,the specific activity ofβ-glucosidase was increased by 1.24 times with 95.05% total recovery,and the average membrane flux can reach 96.0 L/(m2·h).Ultrafiltration membrane process for purificationβ-glucosidase was simple and the purifiedβ-glucosidase can remain high activity,thus this method was suitable for industrial production with many advantages of good economic and social benefits and low energy consumption,low cost and no environmental pollution.

β-glucosidase;ultrafiltration;concentration;specific activity

2015-11-02

冯玉枚(1986-),在读硕士研究生,从事生物催化与生物能源的研究工作,E-mail:631034158@qq.com。

龚大春(1967-),博士,教授,从事生物催化与生物化工方面的教学与研究,E-mail:185195061@qq.com。

国家自然基金面上项目(21076114);宜昌市科技攻关项目(A15-101)。

TS205.4

A

1002-0306(2016)09-0165-05

10.13386/j.issn1002-0306.2016.09.024