斜连轧工艺中轧辊组之间转速协调关系的探讨*

2016-09-09双远华王清华王付杰

牛 旭,双远华,王清华,王付杰

(1.太原科技大学,山西太原030024;2.重型机械教育部工程研究中心,山西太原030024;3.运城学院,山西运城044000)

斜连轧工艺中轧辊组之间转速协调关系的探讨*

牛旭1,2,双远华1,2,王清华1,2,王付杰3

(1.太原科技大学,山西太原030024;2.重型机械教育部工程研究中心,山西太原030024;3.运城学院,山西运城044000)

采用斜连轧工艺轧管时,金属在穿孔段变形区内与轧制段变形区内的速度分别受到各自轧辊转速的影响。为使穿孔、轧制的速度配比合理,通过计算各阶段经历变形所需的时间,并在此基础之上推导出各阶段的平均速度,进而计算出合理的速度配比;最后通过试验进行验证。试验结果表明:计算结果具有较高的计算精度和可靠性。

钢管;斜连轧工艺;轧辊组;穿孔;轧制;速度配比;扭转现象

2013年金属斜连轧工艺获得国家发明专利[1-2],这是一种在1台机组上完成穿孔与轧制的连续加工轧制工艺,具有工艺流程短、节能环保、投资少等优点,与传统工艺相比具有明显优势[3]。在斜连轧机组的试验中,需要为穿孔机和轧管机分别设定送进角和轧辊的转动速度,其设置的合理与否将直接影响试验的最终结果[4-5]。而斜连轧工艺是将穿孔和轧制动态结合的工艺,此时两组机架上轧辊的转速就必须相关联,如此才能保证穿孔与轧制的顺利进行,也可避免管材在斜连轧过程中发生扭转现象。

文献[6]曾依据金属秒流量相等原则,将三辊斜连轧变形问题看做一个无源场,运用流函数算法对斜连轧中的穿孔、轧制速度配比问题进行推导计算,并得出了最初运用于试验的数据。

本文首先对坯料通过穿孔段、轧制段的时间进行计算,继而根据送进长度计算出各段的平均速度;用平均速度替代流函数中某点的速度,使计算结果更有代表性;然后使两平均速度相配比,得出穿孔、轧制配比速度的表达式;最后将计算结果带入试验中进行验证,并与最初的数据进行比较,以进一步探讨不同速度配比对无缝钢管斜轧造成的影响。

1 斜连轧工作原理

传统的无缝钢管生产工艺是将坯料先进行穿孔,然后将穿孔后的毛管进行轧制得到管材[7]。斜连轧工艺是将穿孔、轧制集中在一台机组上进行,减少了设备的投入,减少了穿轧间运输导致的温降,更利于轧制,节能减排、大大提高了生产的效率;但由于斜连轧工艺将穿孔、轧制两种工艺动态结合,使得本来孤立的两台机器需要相互配合。斜连轧工作原理如图1所示。

图1 斜连轧工作原理示意

图1简单描述了斜连轧的工作过程,按照穿轧状态可分为仅穿孔段、穿轧同时进行段、仅轧制段。本文中对于未经过穿孔的棒材称为管坯,穿孔后、轧制结束前称为毛管,轧制结束得到的称之为荒管[8]。坯料送入斜连轧机组后,首先被穿孔机轧辊咬住并被带动旋转、渐渐向内送入,直至碰到顶头时开始图1(a)中的仅穿孔阶段;经过一段时间后,坯料的前端接触到轧制机的轧辊,而此时坯料并没有脱离穿孔机,仍有一部分未经历穿孔加工,此时便是图1(b)中的穿轧同时进行段;继续穿轧直到坯料的尾部脱离穿孔机为止正式进入第三时段,即仅轧管段。根据上面的分析可以直观的看出在穿轧同时进行时便是需要穿孔机、轧制机密切配合的主要阶段。在高速旋转的坯料上,头部和尾部分别进行着轧制和穿孔,两个工艺集中到一起必然会相互影响[5],但如果速度参数设置得当,不仅不会影响管材的质量,反而可以使穿轧流程更加顺畅,提高生产效率。

2 速度配比模型

首先对轧制过程中的各个阶段进行的时间进行定义,在轧管机上,自毛管的前端开始接触轧辊起到毛管轧制后的管材尾端离开轧辊的时间称为工件通过轧制变形区的时间。通过时间T可以划分为两部分:T=T1+T2。其中,T1为毛管的前端开始接触轧制段轧辊到此前端刚好到达轧辊出口处所需时间,T2为轧制后的荒管的前端离开轧辊出口处到荒管的尾端离开轧辊所需要的时间。

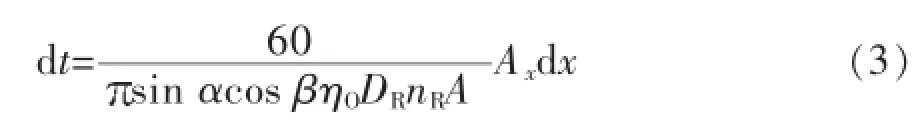

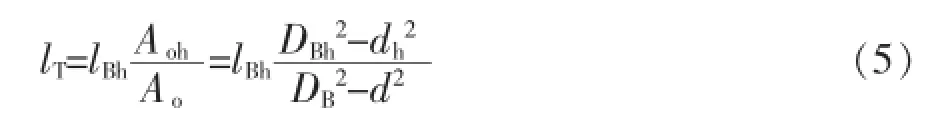

轧制如图2所示,在轧制中心线上距离入口端为x距离的截面处取一单元长度dx,工件的前端通过dx单元距离所需要的时间为dt,于是有:

图2 轧制示意

式中K──轧管段轧辊个数;

nB──轧管段坯料转速,r/min;

sx──螺距,mm。

由公式(1)可得:

代入公式(2)可得:

式中β──轧管段轧辊的辗轧角,(°);

nR──轧管段轧辊的转速,r/min;

DR──轧管段出口锥轧辊的直径,mm;

ηT──轧管段切向滑移系数,具体算法参照П·К·Тетерин的经验公式[11];

ηO──轧管段轴向滑移系数,具体算法参照О·А·Плядковсвий的经验公式[11];

A──荒管的截面积,mm2。

对公式(3)积分可得工件前端通过变形区的时间T1:

式中α──轧管段轧辊的送进角,(°);

C1──轧管段面积常数,,具体数值由轧管机轧辊、芯棒的几何形状决定。

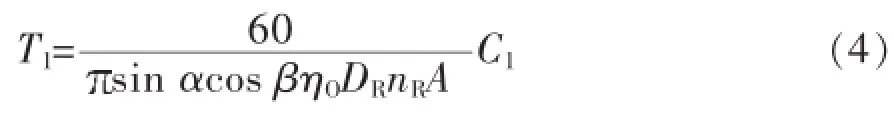

轧制后的荒管长度lT为:

式中Ao──荒管轧制出口处的截面积,mm2;

Aoh──毛管穿孔出口处的截面积,mm2;

lBh──穿孔后的毛管长度,mm;

DB──管材的外径,mm;

DBh──毛管的外径,mm;

d──荒管的内径,mm;

dh──毛管的内径,mm。

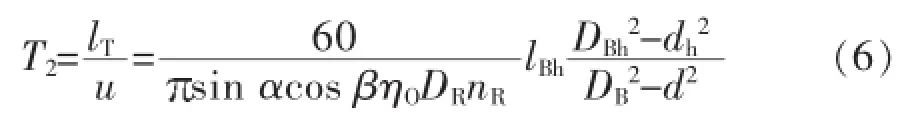

由公式(4)和(6)可求得工件通过轧制变形区的总时间T=T1+T2。

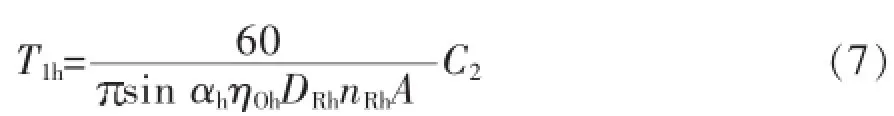

采用公式(4)的推导方法,可求得穿孔端坯料自前端接触轧辊到刚好达到穿孔机轧辊出口处所需的时间T1h:

式中αh──穿孔段轧辊的送进角,(°);

ηOh──穿孔段轴向滑移系数,具体算法参照О·А·Плядковсвий的经验公式[11];

DRh──穿孔段出口锥轧辊的直径,mm;

nRh──穿孔段轧辊的转速,r/min;

Ah——毛管的截面积,mm2。

C2──穿孔段面积常数,具体数值由穿孔机轧辊、芯棒的几何形状决定。

穿孔后毛管的长度lTh为:

式中D0──坯料的初始直径,mm;

lB──坯料的长度,mm。

工件在穿孔时通过变形区的总时间Th=T1h+T2h。

设原始锭坯长度为lB,该坯料经斜连轧需要的总时间为Tw。细数斜连轧制过程中的各个阶段有:坯料的最前端接触穿孔段轧辊,经历穿孔后最前端的尾部离开穿孔端的轧辊;经历穿孔机架与轧制机架间的空档(即穿孔机架与轧制机架轧制中心的距离H);棒材的最前端接触轧制段的轧辊,经历轧制后最前端的尾部离开轧辊;继续连轧直到整根棒材的尾部最终离开轧制端轧辊为止,斜连轧全过程结束。

将上述过程用公式(10)表示,即:

公式(1)~(10)推算出了斜连轧各个阶段坯料通过的长度以及经历这些阶段需要的时间。

设V2为穿孔段出口端毛管的轴向平均速度,V1′为轧管段入口端毛管的轴向平均速度,使V2= V1′,即:

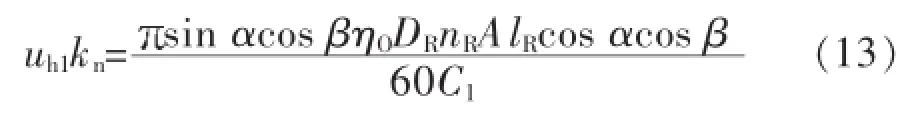

设穿孔段管坯轴向速度uh1=lTh/T2h,将公式(4)代入公式(11),化简可得:

现实生产中,在穿孔的最末端,由于轧制中金属流动导致其尾部变形,尾部直径有所减小,减径后的坯料无法被穿孔辊有效咬住,会出现无法继续穿孔导致轧卡的现象[11-12],这时候就需要后面的轧管机给予一定的力,帮助它完成剩下的穿孔作业,所以在公式(12)中加入一个新参数kn,即:

式中kn──经验常量,略大于1。

由公式(13)可得:

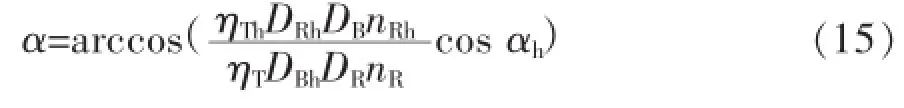

在斜连轧的整个过程中,坯料都在不停的自转,为了避免坯料在穿轧的时候出现自相扭转的情况,则需要nB=nBh[13];只有当轧管段和穿孔段传递给坯料的旋转速度相等的时候,坯料才可出现统一的转速[14]。因此,可由轧制组和穿孔组坯料转速计算公式得出轧管段轧辊的送进角α:

式中ηTh──穿孔段切向滑移系数,具体算法参照П·К·Тетерин的经验公式[11]。

在穿孔段参数、轧辊形状、压下量明确的情况下,利用公式(14)~(15)即可推算出轧管段的转速以及送进角。

3 试验探究

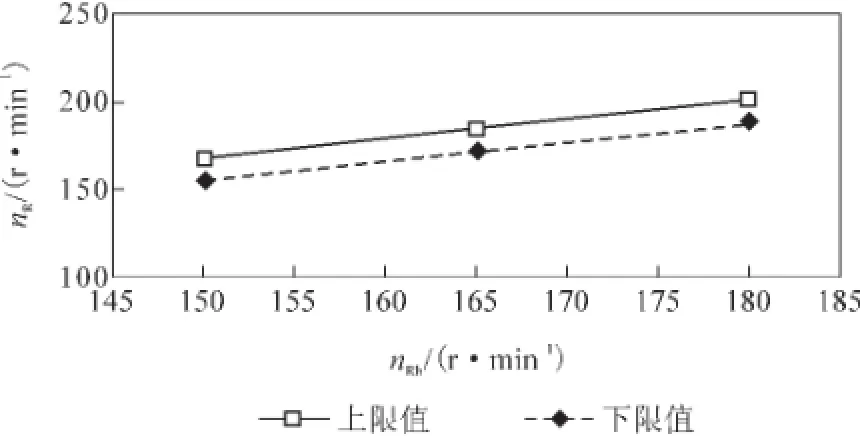

试验时,斜连轧实验样机穿孔机的轧辊参数为:孔喉直径35 mm,轧辊最大直径180 mm,辊长140 mm,轧辊选取的转速为165 r/min,送进角6°[15-17];轧管机选取的轧辊的参数为:孔喉直径39 mm,轧辊最大直径180 mm,辊长120 mm,辗轧角4°。选取轧件为40 mm×500 mm的45钢。将上述参数带入到推算的公式中可计算出轧管机的转速为179 r/min,送进角为6.4°。如此进行多次计算,考虑到理论计算与实际测量会存在误差,绘制出穿孔机轧辊与轧管机轧辊的转速配合曲线,如图3所示。

从图3可看出:对应一个穿孔机轧辊的转速,轧辊机轧辊的转速可以在一个范围内浮动,图3中在(150,180)区间内,两线之间的部分均是计算得出可以顺畅轧制的。下面将理论计算结果与试验相对比。

根据理论计算,当穿孔机轧辊速度为165 r/min时,轧管机轧辊的转速应为175~182 r/min。在图3所示区间中随机挑选一点,将此点的穿孔机轧辊转速和轧管机轧辊转速应用到试验中,坯料均顺利穿轧而出,基本没有发生扭转现象。图4所示为顺利穿轧的管材。

图3 穿孔机轧辊与轧管机轧辊的转速配合曲线示意

图4 顺利穿轧的管材

穿孔速度为165 r/min,轧管速度设为165 r/min时,穿轧出的管材形貌如图5所示。从图5中可明显看出,当输入的速度小于理论区域时,管材没有完全穿透,且发生了幅度较大的扭转凸起现象。

图5 产生扭转堆钢的管材

穿孔速度仍为165 r/min,轧管速度设为190 r/min时,穿轧出的管材形貌如图6所示。从图6可看出:在坯料末端还未完全穿透时,管材中间部位已经拉断。

4 结论

本文总结了传统的公式,并在此基础上推算出穿、轧各阶段所需的时间,进而推导出各阶段速度的平均值,从而精确推算出穿、轧过程中速度的配比。运用此方法得出的计算结果具有较好的合理性、代表性。笔者对样机的各项数据进行了计算,并将计算出的结果放到试验中进行验证,计算结果具有较高的计算精度和可靠性。

图6 产生拉伸断裂的管材

[1]双远华,王付杰,胡建华,等.一种生产管材或棒材的三辊斜连轧机:201310240400.5[P].2013-06-17.

[2]双远华,张国庆,同育权,等.无缝钢管三辊斜连轧生产方法及其设备:201110035224.2[P].2011-09-07.

[3]双远华.现代无缝钢管生产技术[M].北京:化学工业出版社,2008.

[4]王付杰,双远华,张国庆.无缝钢管生产的新工艺——金属斜连轧[J].钢管,2014,43(3):54-58.

[5]Wang Fujie,Shuang Yuanhua,Hu Jianhua,et al.Exp-% lorative study of tandem skew rolling process for produc-% ing seamless steel tubes[J].Journal of Materials Process-% ing Technology,2014,214(8):1597-1604.

[6]李裕华.国外三辊式穿孔机和三辊式无缝管斜轧机的发展、结构与理论计算[J].重型机械,1973(6):1-11.

[7]吕立华,刘学振,张定潮,等.周期轧机CARD及三维造型的研究与开发[J].重庆大学学报,2004,27(3):97-99.

[8]刘文仲.我国热轧过程控制计算机系统及数学模型的发展[J].冶金自动化,2012,36(4):1-7.

[9]李连诗.钢管塑性变形原理(下)[M].北京:冶金工业出版社,1985:297-332.

[10]双远华,李国祯.钢管斜轧理论及生产过程的数值模拟[M].北京:冶金工业出版社,2001.

[11]双远华,胡建华,赵春江,等.无缝钢管轧制工艺及其数值模拟[M].北京:国防工业出版社,2012.

[12]纪良波,李永志,白小波.斜轧成形三维光塑性模拟[J].热加工工艺,2011,40(11):101-103.

[13]Lu Lu,Wang Zhaoxu,Wang Fuzhong,et a1.Simula-% tion of tube forming process in Mannesmann mill[J]. Journal of Shanghai Jiaotong Universit y(Science),2011,16(3):281-285.

[14]王先进,徐树成.钢管连轧理论[M].北京:冶金工业出版社,2005.

[15]胡建华,夏龙伟,双远华,等.无网格伽辽金法在斜轧穿孔工艺中的应用[J].工程力学,2013,30(5):346-352.

[16]陆璐,王辅忠,朱光亚,等.钢管穿轧过程的三维热力耦合模拟[J].材料工程,2010(3):66-69,73.

[17]赵宏彬.穿孔机前后台设备选型分析及工程应用[J].冶金设备,2012(1):61-65.

Discussion on Velocity Coordination between Roll Units of Tandem Skew Rolling Process

NIU Xu1,2,SHUANG Yuanhua1,2,WANG Qinghua1,2,WANG Fujie3

(1.Taiyuan University of Science&Technology,Taiyuan 030024,China;2.Engineering Research Center,Heavy Machinery Educational Department,Taiyuan University of Science&Technology,Taiyuan 030024,China;3.Yuncheng University,Yuncheng 044000,China)

During rolling pipes with the tandem skew rolling process,the metal flow velocities in the deformation zone of the piercing section,and in the deformation zone of the rolling section are separately affected by the roll rotation rate of the piercer and that of the mandrel mill.Therefore,the piercing speed and the rolling speed have to be matched to each other.And for this purpose,the times as for deformation of the workpiece at different rolling stages are computed,based on which,the average velocity as needed at each stage is deduced,and then the proper velocity match is obtained.The data from the calculation are verified via testing.The result demonstrates that the calculated velocity match data have high accuracy and reliability.

steel tube;tandem skew rolling process;roll unit;piercing;rolling;velocity match;twisting phenomenon

TG335.71摇摇

B摇

1001-2311(2016)02-0054-05

*国家自然(主任)基金项目(50954003)、山西省回国留学人员科研资助项目(2012-074)、山西省青年科学基金(2012021019-4)

牛旭(1989-),男,在读硕士研究生,研究方向为无缝钢管的斜连轧工艺。

2015-07-09;修定日期:2015-12-21)