L80抗硫化氢腐蚀石油套管25CrMo钢的开发

2016-09-09戈文英

戈文英

(山东钢铁股份有限公司莱芜分公司特钢事业部,山东莱芜271104)

L80抗硫化氢腐蚀石油套管25CrMo钢的开发

戈文英

(山东钢铁股份有限公司莱芜分公司特钢事业部,山东莱芜271104)

采用EAF-LF-VD-CC工艺纯净钢生产技术,在Cr-Mo钢的成分基础上添加Ni、Ti元素,设计开发了一种抗硫化氢腐蚀石油套管用25CrMo钢。统计分析结果表明:25CrMo钢的实物质量良好,具有纯∧净度高、有害元素含量少、晶粒细小、组织均匀、表面质量优良等优点;其抗硫化氢腐蚀性能优异,适用于PH2S100 kPa的腐蚀环境;制得L80抗硫化氢腐蚀石油套管的力学性能满足客户要求。

L80石油套管;25CrMo钢;冶炼工艺;抗硫化氢腐蚀;开发

在油气田开采过程中,钢铁材料的腐蚀一直是严重问题[1-3]。据统计,世界大约有1/3的油气田中含有硫化氢气体;而普通套管在用于含硫化氢的油气资源开采时,套管在使用应力和硫化氢气体的作用下,会发生硫化氢应力腐蚀(SSC),造成套管柱或整口井报废,甚至会造成井喷,难以满足复杂油气田开采要求[4]。因此,开采含硫化氢的油气资源时必须使用抗硫化氢腐蚀套管[5-8],而其质量对油气田的产能、安全、寿命影响较大[9-10]。

采用某公司开发的25CrMo钢生产的L80石油套管适用于湿硫化氢环境,检验结果表明其具有优异的抗硫化氢腐蚀性能。现对该25CrMo钢的开发情况进行介绍。

1 化学成分设计和主要技术要求

1.1化学成分设计

石油套管用钢的设计要考虑化学成分、力学性能、冶金质量等。在H2S介质中的湿气作用下,钢材表面会发生以下化学反应:

H2S+Fe→FeS+H2↑

所以,会出现氢向钢中扩散渗透现象,使钢增氢而产生氢脆。因此,在含有H2S气体的油气田工作的钢要求具有抗H2S破坏的能力[8]。

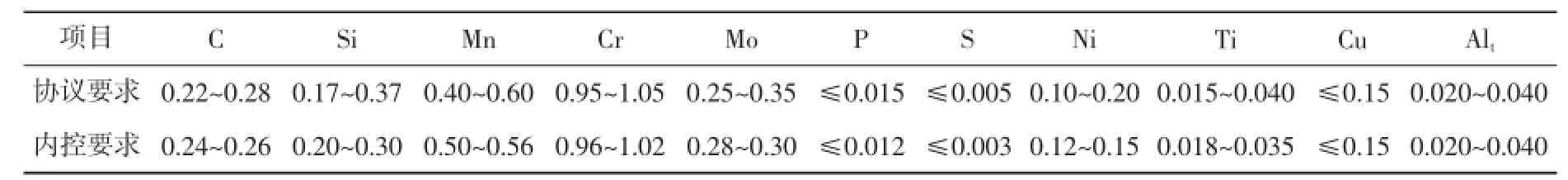

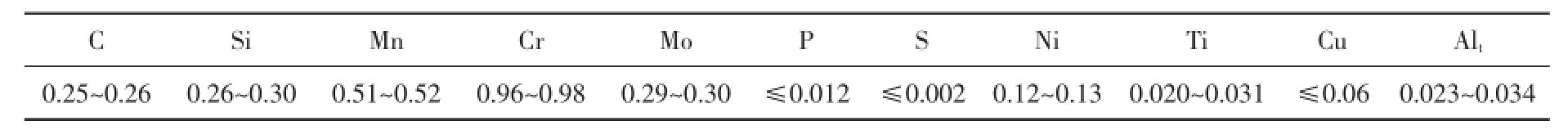

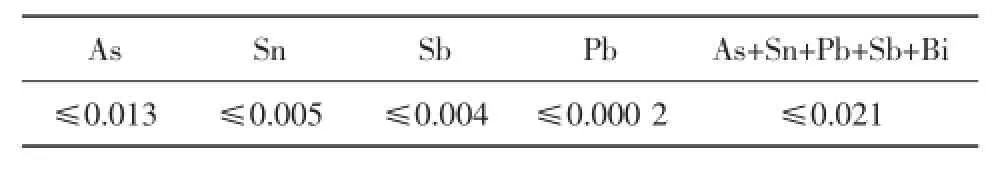

抗硫化氢应力腐蚀性能涉及的冶金因素包括化学成分、组织结构和热处理等[11-13]。化学成分能显著改变钢的抗应力腐蚀破裂性能,对于调质型的抗H2S介质腐蚀用钢来说,w(C)一般控制在0.20%~0.30%;在传统Cr-Mo型调质钢化学成分的基础上添加V、Nb、Ti、Ni等元素可获得良好的高抗H2S腐蚀材料,所以某公司在开发25CrMo钢时设计了其化学成分(质量分数)及内控目标,具体要求见表1。冶金工艺上采用纯净钢技术控制S、P及As、Sn、Pb、Sb等有害元素含量,其含量要求见表2,以提高钢的抗H2S腐蚀性能;通过Ca处理降低夹杂物的危害[14-16]。

表1 25CrMo钢的化学成分(质量分数)及要求%

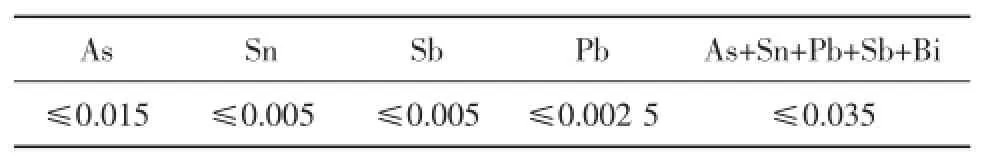

表2 25CrMo钢中微量有害元素含量(质量分数)协议要求%

1.2主要技术要求

管坯在制管过程中经热态穿孔、轧制等多道工序变形,经受各种复杂的应力,管坯表面和内部的缺陷会延伸、扩展、暴露,而且钢管出厂前要进行超声波和涡流联合探伤检验。因此,管坯必须具有良好的表面和内在质量。

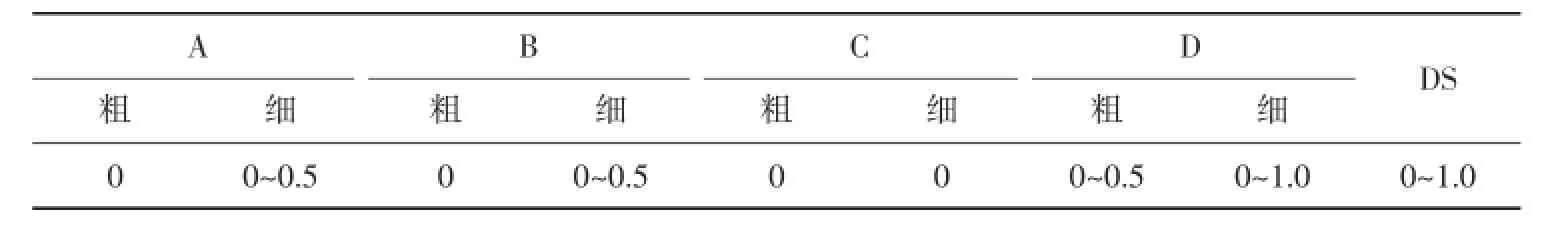

25CrMo钢的化学成分应符合表1规定;钢中w(O)≤1.8×10-5,w(N)≤9.0×10-5,w(H)≤2.0×10-6;按GB/T 10561—2005《钢中非金属夹杂物含量的测定》标准A法检验非金属夹杂物,合格级别应符合表3的规定;按GB/T 6394—2002《金属平均晶粒度测定法》检验钢的奥氏体晶粒度,应≥5.0级。

表3 25CrMo钢中非金属夹杂物等级协议要求级

2 工艺设计和过程控制

2.1工艺流程

配料(热装铁水)→EAF电炉冶炼→LF炉精炼+VD真空脱气处理→连铸(电磁搅拌)→入坑缓冷→轧制成材→入坑缓冷。

2.2工艺控制要点

2.2.1原材料要求

采用精料方针,确保铁水百分比50%~60%,选用优质废钢和含S、P较低的生铁。要求原辅材料全部烘烤,从而有效地减少钢中气体含量。

2.2.2冶炼工艺

电炉冶炼,加入炉料后,先采用中低氧吹氧造渣,冶炼前期杜绝高氧,控制炉渣的流动性,保证合适的脱磷条件,并充分利用熔化期温度较低的有利条件,提高初渣的氧化性,提高炉渣脱磷的能力,温度大于1 450℃时,保证炉门口自动流渣,及时放掉磷含量高的初渣。全过程造泡沫渣操作,保证良好的氧化沸腾,促进钢中夹杂物和气体的上浮,脱碳量大于0.30%;合理控制脱碳及升温速度,控制碳氧反应搅拌熔池,确保碳氧反应增加钢渣界面的脱磷效果,以利于进一步脱磷;严格控制终点[C]≥0.10%,[P]≤0.008%;准确控制出钢温度在1 620~1 640℃,避免出现高温回磷现象,出钢时留钢、留渣操作,严禁下氧化渣,为精炼创造好的钢水条件。

LF炉精炼完成脱氧、脱硫、去除夹杂物、成分和温度调整等多项精炼任务。电炉出钢时做好钢包预脱氧,降低溶解氧的质量分数至2×10-5以下,确保精炼位深脱硫条件;钢包到位后,在包中碳允许的条件下尽量使用增碳剂调渣,禁止加入大量碳化硅调渣降低炉渣碱度;保持炉渣合适流动性,白渣保持时间大于15 min;精炼炉确保一次样w(Al)≥0.03%,降低溶解氧含量,增强脱硫效果;LF炉精炼严格控制w(S)∧0.005%;钢中喂入Ca线进行夹杂物变性处理,对降低大颗粒夹杂物会产生积极影响。

钢水进行真空脱气,控制好精炼渣的流动性和真空温度,真空度小于67 Pa下保持12 min,VD真空脱气处理过程中合理控制氩气;破除真空后软吹氩时间不小于15 min,提高钢水纯净度。

2.2.3连铸工艺

连铸采用全程保护浇注,大包保护采用长水口,中间包采用浸入式水口、使用覆盖剂、选用性能优良的专用结晶器保护渣,防止钢水二次氧化;采用低过热度浇注,中包钢水过热度控制在20~30℃,防止柱状晶过快生长,以增加铸坯中的等轴晶,减轻中心疏松和偏析;在结晶器和凝固末端采用电磁搅拌;进拉矫机温度在860~900℃。

2.2.4轧制工艺

轧制时须保证钢坯加热均匀,均热段温度控制在1 200~1 250℃,允许温差≤30℃,根据坯型调整加热时间。轧后钢材温度大于700℃时入坑缓冷,保证出缓冷坑时温度小于200℃,以消除热应力和组织应力,改善钢材内部质量。

3 产品实物质量

3.1化学成分及钢中气体含量

检测100炉25CrMo钢的化学成分及其微量有害元素含量。25CrMo钢的化学成分检验结果见表4,微量有害元素检验结果见表5。分析可以看出:25CrMo钢的化学成分控制在内控标准范围内,波动范围较窄,有害元素含量低;钢中w(O)≤1.5× 10-5,w(N)≤8.4×10-5,w(H)≤1.5×10-6,钢质纯净度高。

表4 25CrMo钢的化学成分(质量分数)检验结果%

表5 25CrMo钢中微量有害元素(质量分数)检验结果%

3.2低倍组织

检验100炉25CrMo钢的低倍组织,发现:25CrMo钢中一般疏松0~0.5级,中心疏松0.5~1.5级,偏析0~0.5级;钢材的横截面酸浸低倍组织试片上未发现肉眼可见的缩孔、裂纹、气泡、夹杂、折叠、白点及有害夹杂物。25CrMo钢的低倍组织符合协议标准要求。

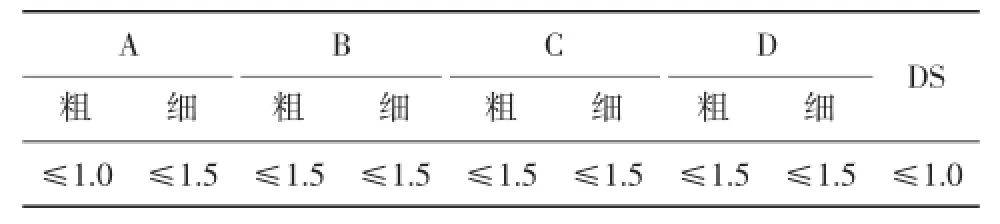

3.3非金属夹杂物

检验100炉25CrMo钢的非金属夹杂物,其结果见表6。分析发现:25CrMo钢中无大颗粒夹杂物,未发现C类夹杂物,钢中非金属夹杂物等级符合协议标准要求。

表6 25CrMo钢的非金属夹杂物检验结果级

3.4晶粒度

通常,提高材料的力学性能主要靠沉淀强化和细晶强化,为控制25CrMo钢的综合性能,需控制钢材晶粒度大小。25CrMo钢的晶粒度检验结果均为8级,满足协议标准要求。

3.5成品钢管质量

L80抗硫化氢石油套管的力学性能检验结果见表7,成品钢管强度和塑性指标满足API Spec 5CT—2011《套管和油管规范》标准要求,钢管探伤合格率达到99.97%;抗SSC性能依据NACE TM 0177—2005《H2S环境中金属抗硫化物应力开裂和应力腐蚀开裂的室内试验》评价,试样在名义最小屈服强度552 MPa的76%应力条件下,经H2S饱和溶液(A溶液)浸泡720 h,宏观观察发现试样均未发生断裂,试样标距部分用10倍放大镜检查均未发现微观裂纹。可以认为,试制的25CrMo钢的抗硫化氢腐蚀性能优异,达到设计要求。

表7 L80抗硫化氢石油套管的力学性能检验结果

4 结语

(1)采用EAF-LF-VD-CC工艺的纯净钢生产技术,在传统Cr-Mo钢的基础上,通过添加Ni、Ti元素,设计开发了一种抗硫化氢腐蚀石油套管用25CrMo钢。该25CrMo钢的实物质量良好,具有纯净度高、有害元素低、晶粒细小、组织均匀、表面质量优良等优点,产品质量完全符∧合标准要求;抗硫化氢腐蚀性能优异,适用于PH2S100 kPa腐蚀环境。

(2)研制的25CrMo钢用于轧制L80抗硫化氢腐蚀石油套管,加工的石油管力学性能和探伤质量稳定,可满足用户要求。

[1]何素娟,陈圣乾,赵大伟.L80油管腐蚀失效原因分析[J].石油矿场机械,2011,40(6):21-25.

[2]王斌,周小虎,李春福,等.钻井完井高温高压H2S/ CO2共存条件下套管、油管腐蚀研究[J].天然气工业,2007,27(2):67-69.

[3]李京,刘大锰,杨旭.三种80钢级油套管的电化学腐蚀规律研究[J].钻采工艺,2011,34(1):81-82.

[4]邓洪连,李春福,王明飞.高含H2S和CO2环境中L80钢的腐蚀规律[J].钢铁研究学报,2008,20(8):46-49.

[5]彭先明.100V-Cr-Mo石油套管材料组织与性能研究[D].兰州:兰州理工大学,2012.

[6]李春福,邓洪连,王斌.高含H2S/CO2环境中套管钢腐蚀行为与腐蚀产物膜关系[J].材料热处理学报,2008, 29(1):89-93.

[7]江健,黄英,黄云,等.低Cr经济型抗腐蚀油套管的开发与腐蚀试验研究[J].钢管,2014,43(1):11-17.

[8]熊建新.G105钢级钻杆在含有H2S环境下的腐蚀研究[J].钢管,2009,38(3):28-32.

[9]钟锡弟,顾敬一.我国钢管行业面向“十二五”的品种结构调整[J].钢管,2014,43(1):5-10.

[10]赵春辉,郑飞,丁磊,等.耐蚀合金油井管的发展概况[J].钢管,2014,43(4):11-17.

[11]陈坤,蒋世川.高酸性环境用超低硫管线钢冶炼工艺研究[J].钢管,2012,41(2):30-33.

[12]卢小庆,钟守明,李建.超深复杂井用超高强度石油套管TP140V的设计开发及应用[J].钢管,2011,40(5):26-30.

[13]孙宇,张志远,韩丽华,等.铬钼系列抗腐蚀钢管的组织及析出相分析[J].钢管,2011,40(6):43-48.

[14]张志远,穆瑞三,齐玉佩,等.夹杂物对套管抗硫化氢应力腐蚀性能的影响[J].钢管,2014,43(6):18-23.

[15]汪开忠,孙维.低碳高铝钢钙处理工艺及对钢中夹杂物的影响[J].钢铁研究,2005,33(3):38-40.

[16]刘志军,易良刚,吕学辉,等.简析钙处理对管坯钢中夹杂物的影响[J].钢管,2012,41(3):44-47.

Development of 25CrMo Steel for Making L80 Anti-H2S Corrosion Oil Casing

GE Wenying

(Specialty Steel Division,Laiwu Company,Shandong Iron and Steel Company,Ltd.,Laiwu 271104,China)

The 25CrMo steel for making the L80 anti-H2S corrosion oil casing is designed and developed by means of the EAF-LF-VD-CC clean steel-making technology,and adding Ni and Ti to the chemical composition of the Cr-Mo steel.Relevant statistical analysis shows that the 25CrMo steel has excellent physical quality,featuring high cleanness,low harmful element contents,fine grain and homogeneous microstructure and good surface quality,etc.The said steel als∧o possesses outstanding H2S-corrosion resistance,being suitable for service under operation environment with PH2S100 kPa.The L80 anti-H2S corrosion oil casing as made of the said steel is in possession of mechanical properties up to the customer specified requirements.

L80 oil casing;25CrMo steel;melting process;anti-H2S corrosion;development

TG335.5摇摇

B摇

1001-2311(2016)02-0050-04

戈文英(1972-),男,硕士,高级工程师,从事特殊钢新产品及工艺研发工作。

2015-11-05;修定日期:2016-01-11)