Φ508 mm PQF连轧管机前台芯棒回转臂的传动改造

2016-09-09李恩学

李恩学

(江苏天淮钢管有限公司,江苏淮安223002)

Φ508 mm PQF连轧管机前台芯棒回转臂的传动改造

李恩学

(江苏天淮钢管有限公司,江苏淮安223002)

介绍了Φ508 mm PQF连轧管机前台芯棒拨入回转臂的工况要求及设备结构,详细核算了前台芯棒拨入回转臂的电机功率;并阐明了该回转臂动作过程中的位置与速度设定。对于回转臂速度设定,首先根据轧制节奏给出回转臂动作时间,其次根据传动计算出的电机转速并结合工况要求来设定;对于加速到的最大速度则按照变频电机在额定频率时转速值折算到传动轴上的转速来设定。

Φ508 mm PQF连轧管机;芯棒回转臂;传动电机;力能参数;速度设定

PQF连轧管机前台芯棒拨入回转臂位于芯棒润滑辊道末端、限动床身中心线(即轧制中心线)的惰辊旁侧,回转臂在连轧管机前台位置如图1所示,其作用是将冷却及润滑后的芯棒从润滑辊道平移到轧线上,等待穿孔毛管到位后插入毛管进而轧制。

该回转臂由一台交流变频电机驱动,用变频器来调整电机的速度和相位,进而控制回转臂。电机轴安装有1个增量型编码器,用来反馈电机的实际速度;另外在安装回转臂体的传动轴上还配置了1个绝对值编码器,用来检测回转臂体的转动位置。该回转臂与芯棒拨出回转臂和限动齿条连锁控制,以防止相互之间的设备干涉。

整个回转臂装置由安装在两段传动轴上的5个回转臂、1台位于两段传动轴中间的直角双输出减速器、1台驱动电机及联轴器等零部件组成,如图2所示。

在江苏天淮钢管有限公司Φ508 mm PQF连轧管机组中[1-2],国外某公司进行了该机组前台的基本设计,其回转臂驱动电机功率为210 kW(额定转速为480 r/min,过载系数2.0)。照此设计进行现场热试时发现,质量最大的31.7 t芯棒在回转臂拨料时出现了拨不动的现象;为此,本文对回转臂的力能进行了核算,并对位置控制进行了优化。

图1 回转臂在连轧管机前台位置

图2 回转臂装置的组成

1 回转臂机构

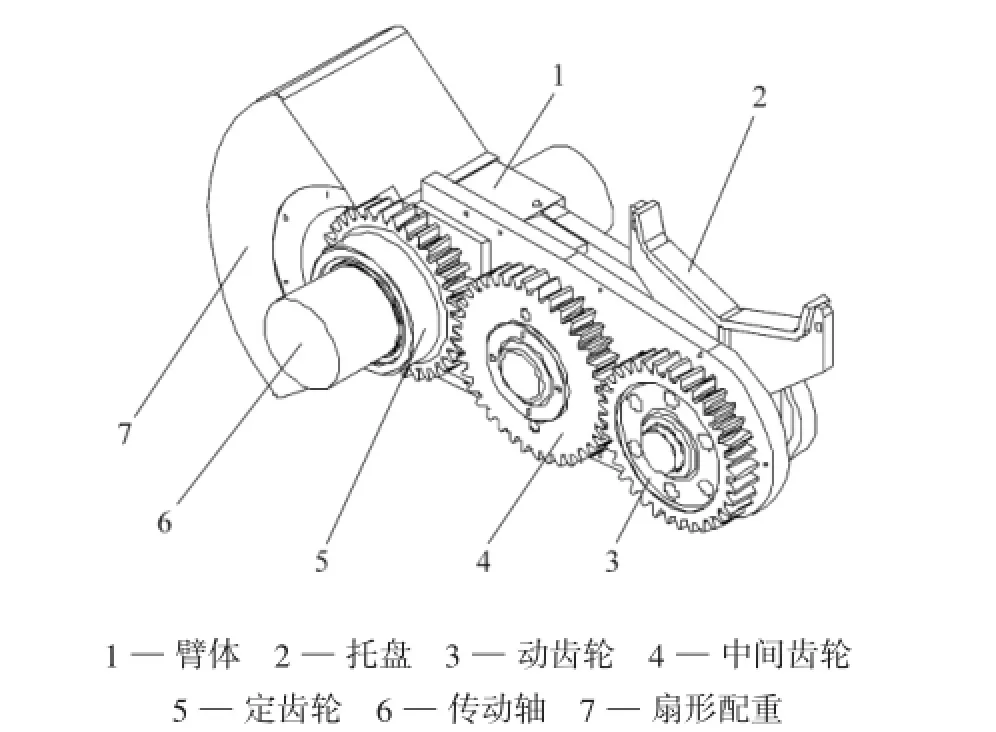

回转臂机构是斯惠顿杠杆的一种应用[3],常用的回转臂机构有齿轮式和链传动式两种传动方式。本文介绍的芯棒拨入回转臂采用齿轮传动方式,齿轮回转臂的主要结构如图3所示。

图3 齿轮回转臂的主要结构示意

臂体和扇形配重与驱动轴刚性连接;动齿轮和托盘固定连接在同一轴上,随轴一起转动;定齿轮在保证托盘叉口竖直朝上的条件下与底座刚性连接,为保证臂体转动过程中托盘叉口始终处于竖直朝上位置,定齿轮、中间齿轮及动齿轮的齿数及模数都完全相同,只要托盘在安装时的初始相位是叉口竖直朝上的,就能保证在旋转的过程中托盘能将芯棒平稳移送。

2 力能核算

为了方便进行力能校核计算,将回转臂主体装置按设备组成分为托盘、回转体(包括臂体、动/定齿轮和中间齿轮等)、配重和传动轴4部分,其主要参数如下:

最重芯棒质量Mx31 700 kg

最重芯棒半径Rx253.5 mm

回转臂回转半径Rh1 008 mm

回转臂数量Nh5个

单个回转臂托盘质量Mt65 kg

单个回转臂回转体质量Mz1 463 kg

单个配重质量Mp1 064 kg

配重重心与回转中心的距离Rp350 mm

传动轴总质量Mc7 269 kg

传动轴直径Dc270 mm

回转臂由交流变频电机驱动,若要确定回转臂电机功率,首先必须确定负载轴功率,即电机输出轴处的负载功率[4-5]。负载轴功率是通过负载总转矩计算出来的。对于回转臂装置而言,负载总转矩从性质上可以分为重力矩、加速转矩及摩擦转矩3部分,即T总=T重+T摩+T加[6-9]。

(1)重力矩T重。设备要运转,首先要克服这部分由负载本身重量产生的力矩,在配重计算准确的条件下,臂体与传动齿轮等在回转轴中心一侧的重力矩由另一侧的配重产生的力矩平衡掉,重力矩仅由有效负载(即芯棒)产生,且由于回转臂的回转运动,重力矩的变化呈类余弦曲线。若重力系数g取10 N/kg,各部分的重力矩计算如下(回转臂水平状态时)。

托盘产生的重力矩Tt:

Tt=Nh×(Mt×g×Rh)=3 276(N·m)

回转体部分产生的重力矩Tz:

Tz=Nh×(Mz×g×Rh÷2)=36 868(N·m)

配重产生的重力矩Tp:

Tp=Nh×(Mp×g×Rp)=18 620(N·m)

芯棒产生的重力矩Tx:

Tx=Mx×g×Rh=319 536(N·m)

重力矩T重:

T重=Tt+Tz-Tp+Tx=341 060(N·m)

此外,使回转臂顺时针方向转动的力矩为“+”;使回转臂逆时针方向转动的力矩为“-”。

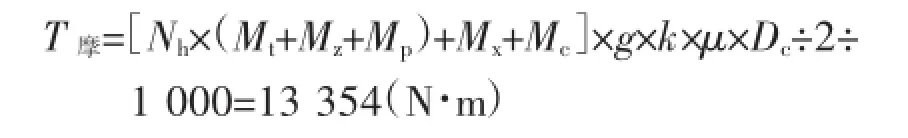

(2)摩擦力矩T摩。设备运转过程中,由于轴承座内轴瓦与轴之间发生相对转动,所以会产生相对于旋转中心的摩擦力矩,且由于在空转和带载运转时,轴瓦承受的压力不同,所以产生的摩擦力矩也是变化的,计算时通常取其最大值。对本例来说,最大摩擦力矩为:

其中,摩擦因数μ=0.15;对于跑合轴颈,系数k=1.27[10]。

(3)加速力矩T加。此力矩是设备在加(减)速过程中,为了克服回转臂、传动轴和芯棒等负载自身相对回转中心的转动惯量而产生的。

托盘转动惯量Jt:

Jt=Nh×(Mt×Rh2)=330.2(kg·m2)

回转体转动惯量(假设臂体为杆件)Jz:

Jz=Nh×(Mz×Rh2÷3)=2 478(kg·m2)

配重转动惯量Jp:

Jp=Nh×(Mp×Rp2)=651.7(kg·m2)

传动轴转动惯量Jc:

Jc=Mc×(Dc÷2)2÷2=66(kg·m2)

芯棒转动惯量Jx:

Jx=Mx×(Rx2÷2+Rh2)=33 228(kg·m2)

减速器相对于输出轴的转动惯量Jj:

Jj=0.2(kg·m2)

在回转臂带载加速时,加速力矩最大,设此时加速度为ε=1.38 rad/s2,则传动轴上总的加速力矩T加为:

T加=(Jt+Jz+Jp+Jc+Jx+Jj)×ε=50 721(N·m)

根据以上计算,可得电机轴负载总转矩T总:

T总=(T重+T摩+T加)÷i=8 103(N·m)

其中,减速器速比i=50。

根据电机轴负载总转矩可以计算出轴功率Pf:Pf=(T总×n电)÷9 550÷η=479.1(kW)

其中,电机转速n电=480(r/min),回转臂负载转矩大,通常选10级电机,效率η=0.85。

以上是按照回转臂取料(即带载)加速阶段来计算的,此阶段负载转矩最大,因此计算出的轴功率为一个动作周期中的最大轴功率,为经济效益起见,在选取电机时对回转臂取料(即带载)加速阶段按过载运行处理,对于电机过载系数λ=2.0来说,则可选取的电机功率计算值P选为:

P选=Pf÷λ=239.6(kW)

根据以上计算结果,初定电机功率为250 kW,选择国内10级电机(转速为480 r/min,额定转矩为4 974 N·m,过载系数为2.0,最大转矩为9 948 N·m)。该电机的转动惯量为12.8 kg·m2。

依据回转臂整个动作周期,计算从取料到放料以及待料的负载力矩曲线,一个动作周期的力矩-时间曲线如图4所示。

图4 一个动作周期的力矩-时间曲线

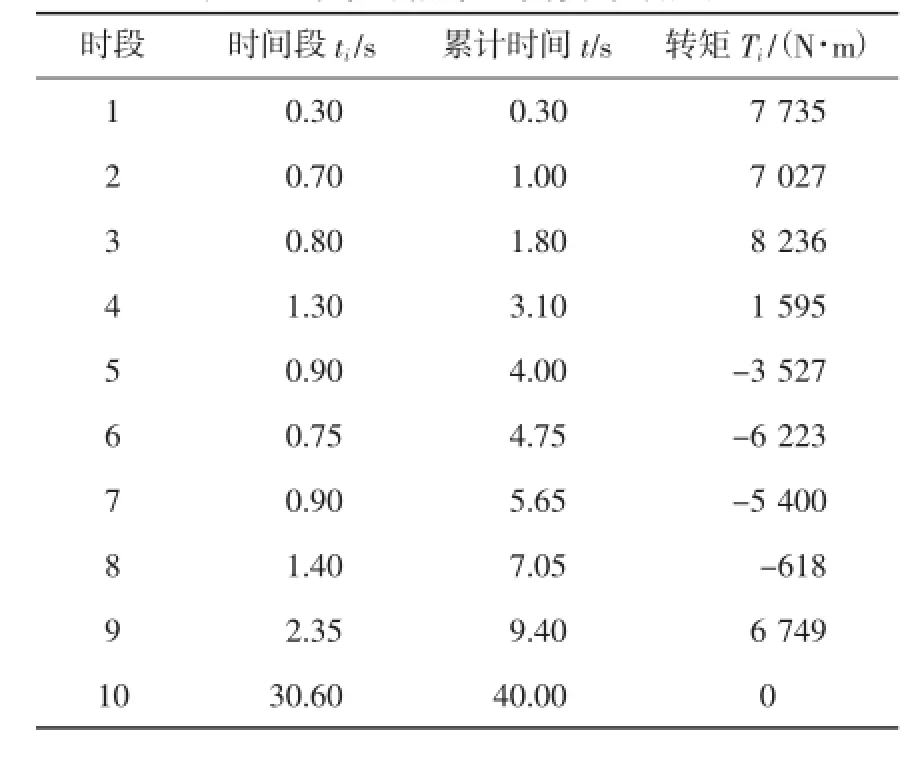

在取料到放料约9 s时间段内取9个点,求出每个时段末的负责等效力矩,具体见表1。

表1 每个时段末的负责等效力矩

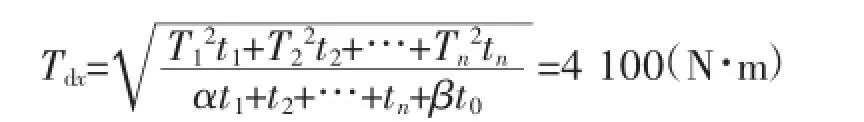

等效力矩Tdx为:

等效力矩Tdx(4 100 N·m)在额定转矩4 974 N·m的83%范围内,而该电机为变频器控制,起制动过程平滑,无突然冲击,电流控制在额定电流200%以内,因此电机力矩及发热校核结果符合电机特性。

由上述计算可知,选择功率250 kW、转速480 r/min、额定转矩4 974 N·m、过载系数为2.0的电机,其力能满足负载工况。

3 位置及速度设定

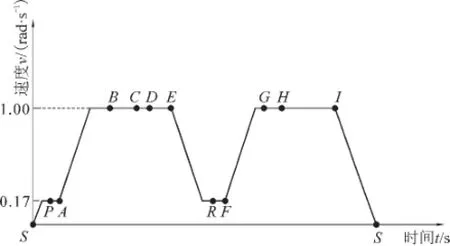

根据工艺条件及设备关系,对回转臂动作过程中的位置及速度的设定是回转臂控制的前提条件。回转臂周期性工作,转一圈为1个动作周期,在1个动作周期上有启动位S、取料位P、带载加速位A、与润滑线干涉位B、干涉检测位C、与限动干涉位D、带载减速位E、放料位R、空载加速位F、与限动干涉结束位G、与拨出回转臂干涉结束位H以及空载减速位I,共计12个位置点,如图5所示,这些位置点都是控制的关键所在。

图5 回转臂动作过程中的12个位置示意

对于回转臂速度设定,首先根据轧制节奏给出回转臂动作时间,其次根据传动计算出的电机转速并结合工况要求来设定,本项目给定1个动作周期为9 s。由于最大芯棒质量达31.7 t,因此取料及放料要轻,速度要慢,即P点、A点、R点、F点速度设定值为0.17 rad/s。对于加速到的最大速度则按照变频电机在额定频率时转速值折算到传动轴上的转速来设定,本项目为1 rad/s。根据速度设定值与位置点即可绘制出速度曲线,即v-t曲线,如图6所示。v-t曲线中加减速的斜率在调试中根据不同孔型、不同节奏时间进行了调整[11]。

图6 回转臂v-t曲线示意

4 电气控制

电气控制从属于芯棒循环控制系统,PLC控制系统采用ABB的AC800PEC系列,传动系统采用ABB的ACS800系列,采用带编码器的直接转矩控制,精确控制速度。为了保护钢管表面,回转臂在接管和放管时要“轻拿轻放”,同时为了满足生产节奏,回转臂需快速定位。

软件系统采用步序控制功能块,根据回转臂的运动流程,将回转臂的动作分成若干步序,步序之间由相应条件触发,完成回转臂的动作流程。为了满足生产节奏,减小回转臂的运转时间,其中的某些步序采用平方根定位控制。

位置控制原理如图7所示,位置给定和位置反馈的误差经过平方根位置控制后得到被控对象的线速度,通过速度转换函数进行转换,经过斜坡函数到传动装置及机械设备进行控制。当位置控制进入比例调节区间范围时,经速度转换函数出来的速度将直接给到传动装置[12]。

5 结论

回转臂机构是钢管生产车间常用的物料移送设备,精确计算力能参数是设备正常运行的前提条件,特别对最大规格机组而言,由于负载大,回转臂的电机力能计算尤为重要,电机功率选取的偏差往往会给热试带来麻烦。其中,回转臂的位置及速度设定对整个动作的控制也是不可缺少的条件,要实现工艺要求做到轻拿轻放,需要在力能计算基础上进行合理的位置及速度设定。

图7 位置控制原理

[1]李群.天淮项目Φ508 mm PQF三辊连轧管机组热试成功[J].钢管,2012,41(3):23.

[2]伍家强.Φ508 mm PQF三辊连轧管机组的工艺装备特点[J].钢管,2013,42(3):44-50.

[3]肖永力,徐丽.斯惠顿杠杆的研究[J].重型机械,1995,(1):19-21.

[4]周绍英.电力拖动[M].北京:冶金工业出版社,1999.

[5]陶维瑛.惠斯顿杠杆的设计与计算[J].包钢科技,2001,27(2):59-61.

[6]哈尔滨工业大学理论力学教研室.理论力学:Ⅰ[M].北京:高等教育出版社,2002.

[7]孙恒,陈作模.机械原理[M].6版.北京:高等教育出版社,2003.

[8]成大先.机械设计手册:第1卷[M].5版.北京:化学工业出版社,2007.

[9]西北工业大学机械原理及机械零件教研室.机械原理[M].北京:高等教育出版社,2000.

[10]常治斌,张京辉.机械原理[M].北京:北京大学出版社,2007.

[11]吴裕隆.电机与电力拖动[M].北京:冶金工业出版社,2006.

[12]郭巨众,史雪竹.无缝钢管生产线的定径控制系统[J].冶金自动化,2008,32(S2):668-670.

Modification of Drive for Inlet Table Rotary Arm of Φ508 mm PQF Pipe Mill

LI Enxue

(Jiangsu Tianhuai Steel Tube Co.,Ltd.,Huaian 223002,China)

Described in the article are the operation conditions as required for and the equipment structure of the inlet table kick-in rotary arms of the Φ508 mm PQF pipe mill.The electrical motor power for the arm device is calculated carefully for check.And setting of the positions and the speeds as required for the rotary arm movement process are elaborated.The rotary arm speed must be set up with combination of the three elements,i.e.,first the rotary arm movement time that is calculated based on the rolling cycle,then the electrical motor’s rpm as computed as per the arm rotations,and the operation conditions as well.As for how to accelerate the system to the maximum speed,it must be determined based on the drive spindle’s rotation rate as converted from the variable-frequency motor’s rpm under its rated frequency.

Φ508 mm PQF pipe mill;mandrel-transferring rotary arms;drive motor;energetic parameters;speed setting up

TG333.8摇摇

B摇

1001-2311(2016)02-0045-05

李恩学(1970-),男,高级工程师,设备能源部部长,主要从事轧管机组机电设备运行管理工作。

2015-09-01;修定日期:2015-12-03)