藕状多孔铜微通道热沉的散热性能优化研究

2016-09-07李言祥张华伟

吴 健 刘 源 李言祥 张华伟

(清华大学材料学院 先进成形制造教育部重点实验室 北京 100084)

藕状多孔铜微通道热沉的散热性能优化研究

吴 健刘 源李言祥张华伟

(清华大学材料学院 先进成形制造教育部重点实验室北京100084)

藕状多孔铜是一种具有长直圆孔的新型微通道结构,可用于对大功率电子器件进行散热。通过实验和FlowSimulation数值计算系统地研究了以水为工质,具有均匀微槽道结构的多孔铜热沉的散热性能。实验结果表明,该热沉具有很高的换热系数,在110 mL/s流量下,换热系数可达10.1 W/(cm2K)。模拟结果表明存在最佳的微槽道数和微槽道方向使得多孔铜热沉的散热性能最优。以水为工质时,最佳槽道数和微槽道方向分别为7~11和45°。随着微槽道宽度减小,热沉散热性能提高,对比了数值模拟结果与实验结果,并分析了其存在差异的原因。

微通道;切槽强化;多孔铜;水冷

随着计算机技术的发展,电子设备集成度不断提高,在性能提高的同时,其功率也随之增大,而同时冷却空间却不断减小。散热问题逐渐成为了阻碍电子器件进一步发展的因素之一[1]。

传统的风冷由于其所需空间大,噪音大,散热能力较低等缺点[2],已不能满足大功率、高集成度芯片的散热需求。1981年,Tukerman D B等[3]首先提出了微通道热沉的概念,他们利用化学蚀刻的方法,在硅片上蚀刻出微槽道进行换热实验,可以得到10 W/(cm2·K)的换热系数。微通道热沉的高散热效率引起了广泛的重视,大量学者开展了对微通道散热性能研究,相关研究[4-6]表明,微通道热沉的散热性能受热沉结构、材料以及表面粗糙度等因素的影响。然而由于制备微通道的工艺复杂、成本昂贵,目前微通道技术一直没有得到广泛的商业应用[7]。

利用定向凝固制备的藕状多孔铜具有孔径较小、孔壁光滑、孔长较大等特点[8],且制作成本较低,同时孔径、孔隙率和孔径在一定程度上可控[9-11],非常适合用来制作具有长直圆孔的微通道热沉。近年来,国内外学者已对多孔铜热沉进行了研究,Ogushi T等[12-13]利用藕状多孔铜制备了沿孔长方向2~3 mm的微通道热沉,其换热系数可达8 W/(cm2·K)。多孔铜热沉的散热性能受外部因素如进出口压差、工质流速等和内部因素如孔隙率、孔径等的影响,其中内部因素起决定性作用。对于水为工质,当孔隙率为50%、平均孔径为100~200 μm时,多孔铜热沉散热性能最优[14];对于液态金属为工质,当孔隙率为50%、平均孔径为700~800 μm时,多孔铜热沉散热性能最优[15]。由于实际的多孔铜存在不通孔,多孔铜热沉长度越大,通孔率越低,因此在多孔铜用作热沉时,可对其进行合适分段,以增强热沉的散热性能,当热沉沿孔长方向长度为20 mm,4段式分段可使通孔比例达到80%以上,是比较合适的分段方式[16]。

将微槽道散热方式与藕状多孔微通道相结合,在藕状多孔铜热沉上加工出一定数量、宽度和方向的微槽道,有望使多孔铜热沉散热性能进一步提升。同时,微槽道还可以提高多孔铜热沉的通孔率,使其更利于散热进行。基于此,利用FlowSimulation仿真软件对具有均匀分布微槽道结构的微通道热沉进行模拟,对微槽道宽度、槽道数以及微槽道方向进行优化;并制备出相应的藕状多孔铜微通道热沉,在实验台上进行散热测试;将实验结果与模拟仿真结果对比,分析了两者存在差异的原因。

1 多孔铜热沉模拟仿真

1.1 仿真模型

使用Solidworks 3D内的一款CFD分析软件Flow Simulation进行模拟计算。如图1所示,孔铜热沉为理想多孔铜结构,其结构参数为孔径d=0.4 mm,孔隙率e=40%,热沉高度H=5 mm,热沉长度L=20 mm,热沉宽度W=30 mm,铜盖板厚度t=1 mm。考虑实际多孔铜中存在部分不通孔的情况,在模型中采用堵塞的孔作为实际中的不通孔。对热沉单元进行切槽,微槽道数量为n,宽度为w,微槽道与热沉横截面的夹角为α。

对包含藕状多孔铜微通道热沉的冷头进行1∶1建模,如图2所示,采用水为工质,边界条件如下:

1) 热源:体热源Q=600 W;

2) 入口:体积流量V=75 mL/s;

3) 出口:压力开口(环境压力);

4) 初始温度:液体与固体均为300 K;

5) 流动方式:层流与湍流。

多孔铜热沉的等效换热系数h由如下公式给出:

(1)

(2)

ΔT=Tmax-Tin

(3)

式中:Q为加热功率,W;A为铜盖板面积,cm2;Tmax为铜盖板表面最高温度,K;Tin为入口流体温度,K。

图2 模拟仿真计算模型Fig.2 The model of numerical simulation

1.2 仿真结果

利用FlowSimulation进行模拟仿真,其模拟结果如图3所示,可以看出,热沉最高温度出现在铜盖板上表面流体出口附近。

图3 模拟仿真结果Fig.3 Simulation results of porous copper heat sink

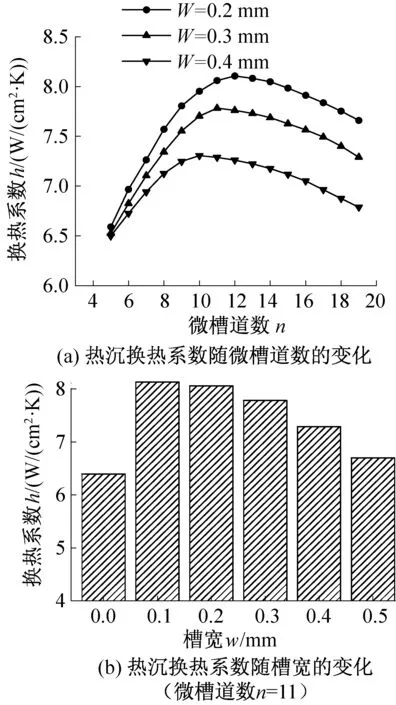

当α=90°,即微槽道方向与沿多孔铜孔长方向一致时,得到不同槽宽及槽道数的热沉换热系数,从图4(a)可以看出,随着槽道数的增加,热沉的换热系数不断增大,达到最大值后,随着槽道数增加,热沉的换热系数反而减小,即在微槽道宽度一定时,存在最佳的槽道数使得热沉散热性能最优。且最佳槽道数随槽宽的变化而变化。从图4(b)可以看出在切槽数一定时,随着切槽宽度的增加,热沉散热性能逐渐下降,W=0.1 mm时,热沉的换热系数最高。

图4 热沉换热系数随切槽数的变化切槽模拟仿真结果(d=0.4 mm, e=40%, t=1 mm, V=75 mL/s)Fig.4 Heat transfer coefficient of porous copper heat sink with different number and width of micro-groove

固定槽道数n,槽宽w,利用FlowSimulation得到热沉换热系数随微槽道方向α的变化规律,其模拟结果如图5所示。可以看出,随着α的减小,热沉的换热系数不断增大,当α=45°时达到最大值;随后,随着α的减小,热沉的换热系数不断减小。

图5 热沉换热系数随微槽道方向的变化(n=11, w=0.3 mm)Fig.5 Heat transfer coefficient of porous copper heat sink with different angle of micro-groove

由于多孔铜热沉中的微槽道提高了多孔铜的通孔率,增加了工质与基体材料的对流换热面积,使得微槽道可以提高热沉的散热性能,而过多的槽道会使得多孔铜热沉孔内的对流换热减弱,影响其散热性能,因此微槽道数存在一个最佳值,使得多孔铜热沉散热性能最优。而槽宽越小,微槽道对多孔铜的孔内对流换热影响越小,因此,随着微槽道宽度减小,热沉散热性能增加。当微槽道与沿孔长方向呈一定角度时,微槽道将进一步增加工质与基体材料的对流换热面积,然而α太小,工质在微槽道中的流动动力较小,在微槽道中流动速度下降,使得多孔铜热沉散热性能下降,因此α存在一个最佳值,使得多孔铜热沉散热性能最优。

但是由于受实际中切槽的加工工艺影响,槽宽越小,加工难度越大,所需的成本也越高。综合考虑热沉性能及加工成本,使用线切割加工的方法制备具有微槽道的多孔铜热沉进行实验研究,加工的最小宽度为0.3 mm。

2 多孔铜纵向切槽实验研究

2.1 实验台

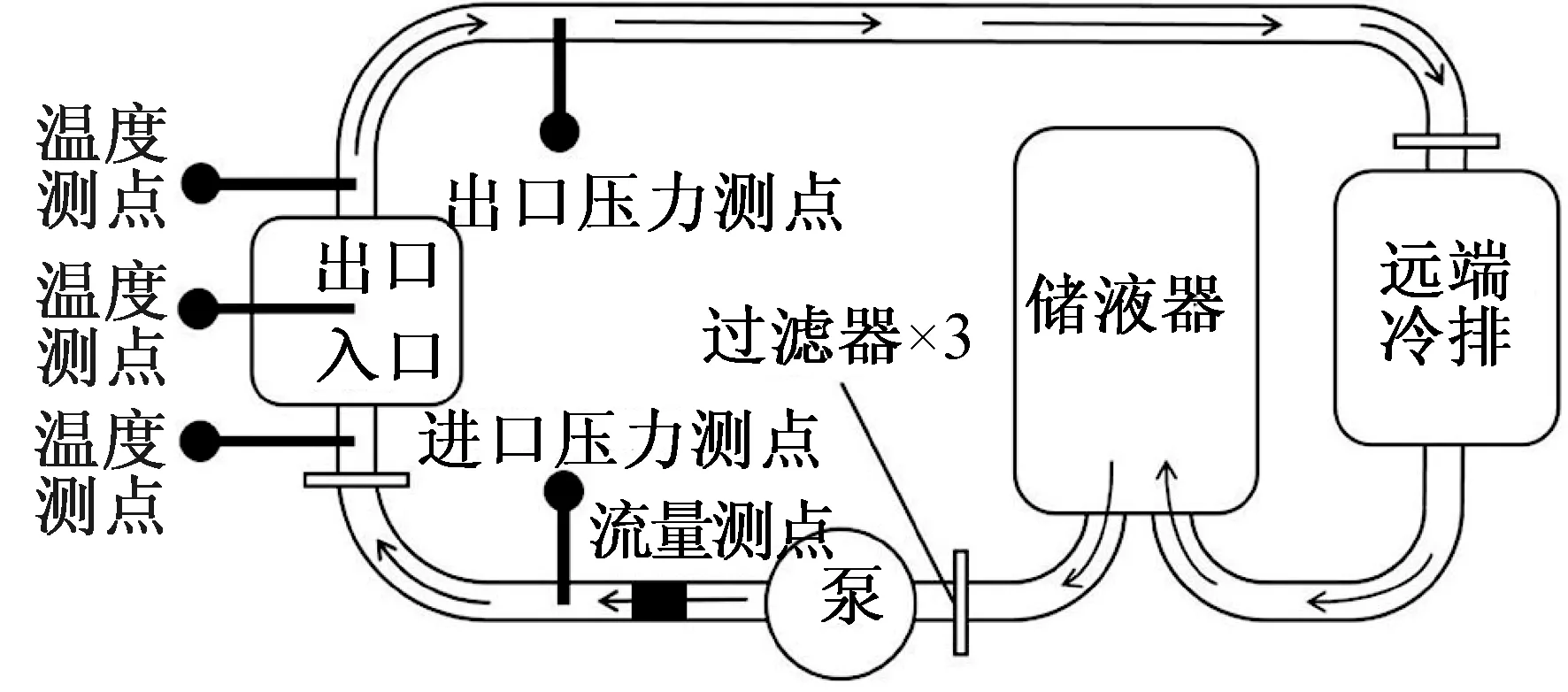

实验台如图6所示,实验采用隔膜泵驱动工质,通过调节隔膜泵电机的电压来控制工质流量,进出口压差由分布在进出口两处的压力传感器测定,流量通过流量计直接测定。采用定制高热流加热体对热沉进行加热,使用直流稳压稳流电源控制加热功率。热沉与加热体通过涂抹的导热硅脂紧密贴合。在进出口及热沉表面布置了K型热电偶检测温度,测温精度为±0.1 ℃。实验中的温度、加热电压与电流和进出口压差通过数据采集器记录,并在计算机中显示。

图6 实验平台示意图Fig.6 Experimental devices for the heat transfer performance of porous copper heat sink

实验系统热平衡后,通过测得流体入口温度Tin,热沉表面最高温度Tw,加热体加热功率Q,由式(1)、式(2)和式(3)得到热沉的换热系数:

(4)

式中:A为加热体面积,cm2。

实验误差主要由温度测量误差及热流输入误差组成。热流输入由测量的加热电压、电流引起,误差值为8.38%;温度测量误差由传感器测量精度引起,误差值为3.12%。经计算,实验所得的换热系数最终误差为8.89%。

2.2 实验过程及结果

通过实验方法,研究了槽道数热沉散热性能的影响规律。选取3个结构参数相近的多孔铜热沉试样,其结构参数如表1所示,热沉尺寸为20 mm×30 mm×5mm。使用线切割分别对其加工出不同数量的槽道,槽道宽度w=0.3 mm,如图7所示。为保证槽道均匀分布在多孔铜横截面上,试样1的切槽数分别为3、7、15,试样2的切槽数分别为4、9、19,试样3的切槽数分别为5、11。由于切槽数大于20后容易破坏多孔铜结构,因此不做进一步的加工。

表1 热沉试样的结构参数

图7 多孔铜热沉Fig.7 Porous copper heat sink

在实验台上测试其散热性能,测试结果如图8所示。

图8 热沉换热系数随流量的变化(加热功率Q=160 W)Fig.8 Heat transfer coefficient of porous copper heat sink with different volume flow

从图8(a)可以看出,对于试样1,随着流量的增大,热沉散热性能提高。随着切槽数量的增加,热沉散热性能先提高,然后下降。在n=7,热沉散热性能最优,当体积流量V=110 mL/s时,热沉换热系数可达到10.1 W/(cm2·K)。对于试样2和试样3也满足相似的规律。结合试样1、2、3,实验结果得到的最佳微槽道数在7~11之间,这与模拟仿真得到的结果基本吻合。

图9所示为一款微槽道散热器,槽宽为170 μm,肋片厚度为200 μm,在实验台上对其进行散热测试,将其实验结果与试样3进行对比,如图10所示。可以看出,未进行切槽优化时,微槽道热沉的散热性能优于多孔铜热沉;而当多孔铜热沉切槽优化后,且微槽道数n=11时,多孔铜热沉的散热性能远优于微槽道热沉。

图9 微槽道散热器Fig.9 Micro-groove heat sink

图10 微槽道散热器与多孔铜热沉换热系数随流量的变化Fig.10 Heat transfer coefficient of porous copper heat sink and micro-groove heat sink with different volume flow

3 实验与模拟仿真结果对比

图11 实验结果与模拟结果对比Fig.11 Comparison of experimental results and simulation results

采用上述的模拟仿真方法,建立结构参数如表1试样3的计算模型,切槽数n=11,槽宽w=0.3 mm,计算得到不同流量下的多孔铜热沉换热系数,并将其与实验结果对比,如图11所示。可以看出,随着流量增加,热沉换热系数实验值与模拟值均增加;在相同流量下,多孔铜热沉未切槽时,其换热系数模拟结果与实验结果吻合良好;切槽后,多孔铜热沉换热系数实验值要高于模拟值。这种误差主要来源于在实际多孔铜中,流体流动受到扰动而产生的湍流。

实际的多孔铜中存在着气孔的合并与中断,如图12所示。当流体在多孔中流动时,存在形状不规则的点使得流体流动受到扰动,使其从层流逐渐向湍流转变,而湍流相对于层流更容易进行对流换热。对多孔铜进行纵向切槽后,少量的不通孔变为了通孔,使得热沉散热性能提高,与此同时,切槽破坏了原来流体规则的流动通道,使得扰动点增加,湍流强度大大增加,对流换热增加,热沉整体上散热性能提高,从而使得热沉的实验结果大于其模拟仿真结果。

图12 流体在实际多孔铜中的流动示意图Fig.12 Schematic diagram of the fluid-flow in the actual porous copper

4 结论

对藕状多孔铜制备的微通道热沉进行了数值模拟和实验研究,同时与普通微槽道散热器的散热效果进行了对比,经过分析总结得出:

1)微槽道结构提高了热沉散热性能;切槽后的多孔铜热沉散热性能既高于未切槽的多孔铜热沉,又高于普通微槽道热沉。

2)通过模拟仿真对微槽道尺寸进行了优化:随着微槽道宽度减小,热沉散热性能提高;微槽道宽度一定时,存在最佳的槽道数,使得热沉散热性能最优;微槽道与沿孔长方向呈45°时,热沉散热性能最优。

3)通过实验进行了验证,未切微槽道时,实验结果与模拟结果吻合;切槽后,由于切槽增加了流体扰动,湍流强度增加,实验结果略高于模拟结果。整体上,可以用模拟仿真方法对不同参数的多孔铜热沉散热性能进行预测。

[1]胡志鹏, 张洪涛. CPU散热器现状和发展趋势[J]. 江西科技学院学报, 2009, 4(4): 28-30. (HU Zhipeng, ZHANG Hongtao. Present situation and development trend of CPU radiator[J]. Journal of Jiangxi University of Technology, 2009, 4(4): 28-30.)

[2]Ellsworth Jr M J, Simons R E. High powered chip cooling-air and beyond[J]. Electron Cooling, 2005, 11(3): 14-22.

[3]Tuckerman D B, Pease R F W. High-performance heat sinking for VLSI[J]. Electron Device Letters, IEEE, 1981, 2(5): 126-129.

[4]史忠山, 李骥. 自然对流板肋热沉的三维数值结构优化[J]. 制冷学报, 2013, 34(1): 45-51. (SHI Zhongshan, LI Ji. 3D numerical geometric optimization of plate fin heat sinks in natural convection heat transfer[J]. Journal of Refrigeration, 2013, 34(1): 45-51.)

[5]席有民, 余建祖, 高红霞, 等. 单相液体微槽散热研究进展[J]. 制冷学报, 2008, 29(4): 24-29. (XI Youmin, YU Jianzu, GAO Hongxia, et al. Research development of single phase liquid heat transfer in microchannel[J]. Journal of Refrigeration, 2008, 29(4): 24-29.)

[6]云和明, 陈宝明, 程林. 粗糙平板微通道流动和传热的数值模拟[J]. 工程热物理学报, 2009, 30(11): 1939-1941. (YUN Heming, CHEN Baoming, CHENG Lin. The numerical simulation of flow and heat transfer in rough flat micro-channels[J]. Journal of Engineering Thermophysics, 2009, 30(11): 1939-1941.)

[7]Stevanovic L D, Beaupre R, Gowda A V, et al. Integral micro-channel liquid cooling for power electronics[C]// Applied Power Electronics Conference and Exposition (APEC), 2010 Twenty-Fifth Annual IEEE. IEEE, 2010: 1591-1597.

[8]刘源, 陈海锋, 卓伟佳, 等. 藕状多孔铜微通道制备及其散热性能研究[C]// 2012中国铸造活动周论文集. 苏州: 中国机械工程学会, 2012.

[9]张华伟, 李言祥, 刘源. Gasar工艺获得均匀藕状多孔结构的气压选择[J]. 金属学报, 2006, 42(11): 1171-1176. (ZHANG Huawei, LI Yanxiang, LIU Yuan. Gas pressure condition for obtaining uniform lotus-type porous structure by gasar process[J]. Acta Metallurgica Sinica, 2006, 42(11): 1171-1176.)

[10] 张华伟, 李言祥, 刘源. 藕状规则多孔Cu气孔率的理论预测[J]. 金属学报, 2006, 42(11): 1165-1170. (ZHANG Huawei, LI Yanxiang, LIU Yuan. Evaluation of porosity in lotus-type porous Cu fabricated with gasar process[J]. Acta Metallurgica Sinica, 2006, 42(11): 1165-1170.)

[11] 刘源, 李言祥, 张华伟, 等. 藕状规则多孔结构形成的压力条件和气孔尺寸的演变规律[J]. 金属学报, 2005, 41(8): 886-890. (LIU Yuan, LI Yanxiang, ZHANG Huawei, et al. Pressure condition for formation of lotus-type regular porous structure and evolution of pore size[J]. Acta Metallurgica Sinica, 2005, 41(8): 886-890.)

[12] Ogushi T, Chiba H, Nakajima H. Development of lotus-type porous copper heat sink[J]. Materials Transactions, 2006, 47(9): 2240-2247.

[13] Chiba H, Ogushi T, Nakajima H, et al. Heat transfer capacity of lotus-type porous copper heat sink[J]. JSME International Journal Series B Fluids and Thermal Engineering, 2004, 47(3): 516-521.

[14] 陈刘涛, 张华伟, 刘源, 等. 定向凝固多孔铜热沉传热性能的理论分析[J]. 金属学报, 2012, 48(11): 1374-1380. (CHEN Liutao, ZHANG Huawei, LIU Yuan, et al. Theoretical study on heat transfer performance of directionally solidified porous copper heat sink[J]. Acta Metallurgica Sinica, 2012, 48(11): 1374-1380.)

[15] Liu Y, Chen H F, Zhang H W, et al. Heat transfer performance of lotus-type porous copper heat sink with liquid GaInSn coolant[J]. International Journal of Heat and Mass Transfer, 2015, 80(1): 605-613.

[16] 陈刘涛, 张华伟, 刘源, 等. 定向凝固多孔铜热沉传热的分段强化[J]. 清华大学学报(自然科学版), 2014, 54(9): 1250-1254. (CHEN Liutao, ZHANG Huawei, LIU Yuan, et al. Enhancement of the heat transfer for directionally solidified porous copper heat sinks by cutting into sections[J]. Journal of Tsinghua University (Science and Technology), 2014, 54(9): 1250-1254.)

About the corresponding author

Wu Jian, male, master degree, School of Materials Science and Engineering, Tsinghua University, +86 10-62773268, E-mail: jian-wu12@mails.tsinghua.edu.cn. Research fields: lotus-type porous metal (especially lotus-type porous copper), cooling system with lotus-type porous copper.

Study on Heat Transfer Enhancement of Lotus-type Porous Copper Heat Sink

Wu JianLiu YuanLi YanxiangZhang Huawei

(Key Laboratory of Ministry of Education for Advanced Materials Processing Technology, School of Materials Science and Engineering, Tsinghua University, Beijing, 100084, China)

Lotus-type porous copper is a new kind of micro-channel structure with long cylindrical pores aligned in one direction. It can be used as a heat sink for cooling of high-power electronic components. Through experiments and numerical simulations with Flow Simulation, the heat transfer performance of a lotus-type porous copper heat sink with uniform distributed micro-groove was systematically studied. The experimental results showed that this kind of heat sink has an excellent heat transfer coefficient, as high as 10.1 W/(cm2·K), only under a flow rate as low as 110 mL/s. The simulation showed that optimal number and angle of micro-groove existed for the heat sink to reach a maximal equivalent heat transfer coefficient. For water as its coolant, the optimal number and angle of micro-groove were 7-11 and 45°, respectively. And heat transfer performance of the heat sink continuously improved with decreasing of the width of micro-groove. The numerical simulation results were compared with the experimental results, and the reasons for the differences were analyzed.

micro-channel; heat transfer enhancement; lotus-type porous copper; water cooling

0253- 4339(2016) 03- 0094- 06

10.3969/j.issn.0253- 4339.2016.03.094

2015年7月6日

TB657.5; TK124

A

简介

吴健,男,硕士,清华大学材料学院,(010)62773268,E-mail: jian-wu12@mails.tsinghua.edu.cn。研究方向:藕状多孔金属研究与制备(尤其是藕状多孔铜的制备),使用藕状多孔铜进行散热系统方面的研究。