轨道交通高架桥架梁过程受力分析

2016-09-06索晓华彭智辉

索晓华,王 成,彭智辉

(中电建成都建设投资有限公司,四川成都 610212)

轨道交通高架桥架梁过程受力分析

索晓华,王 成,彭智辉

(中电建成都建设投资有限公司,四川成都 610212)

以某地铁4号线二期工程高架桥架桥机选型为背景,通过对架梁过程中荷载分布、梁体受力、架桥机支点与梁体支座受力进行计算及分析,阐述了该架桥机在过程中对已架梁体的影响及架桥机架梁过程的安全性。

高架桥;架梁过程;受力分析

1 工程概况

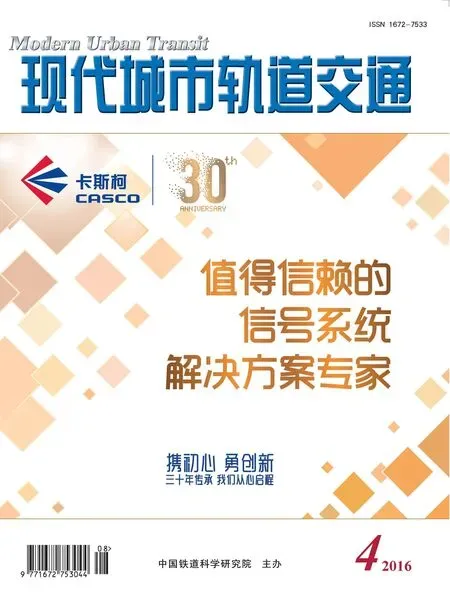

某地铁高架区间设计起点里程 YDK42+963.000,桥梁总长 660.558 m,共 22 跨,最大纵坡 2.8%。预制简支箱梁主梁采用单箱双室斜腹板箱梁,标准跨径 30 m,计算跨径 29 m,梁长 29.9 m。箱梁梁高 1.8 m,梁顶宽 9.6 m,梁底宽 4.7 m,顶面平坡。预制简支箱梁最大吊装重量为 416 t(图1)。

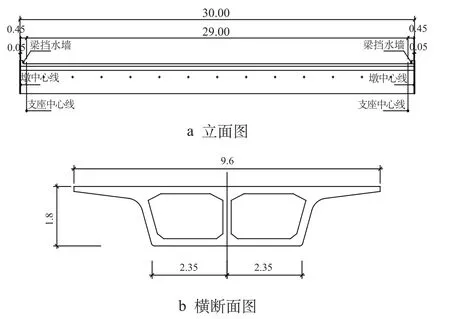

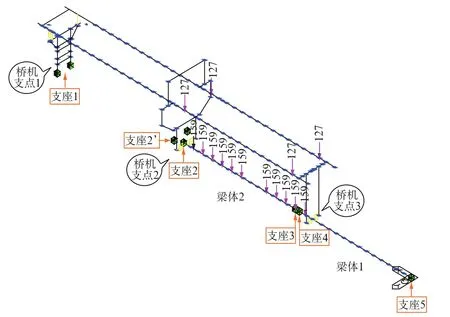

采用 HYJQJ500T 型架桥机,由主梁、悬挂总成、驱动桥总成、制动桥总成、转向机构、液压系统、电气控制系统等核心部分组成,主要包含前后 2 台天车、主梁、1 号支腿、运梁机系统(含 3 号支腿)、2 号支腿、电气控制系统、液压系统和动力系统等,架桥机额定运载质量为 500 t,架桥机空载总重 175 t,驮梁时支点间距 29.0 m。走行悬挂分为 3 组,后端 10 个悬挂为 1 组,前端两侧各 6 个悬挂为 1 组, 形成三点平衡。架桥机采用八字转向的回转模式和直行行走方式(图2)。

2 梁体及支座受力分析

2.1 运梁机荷载分布

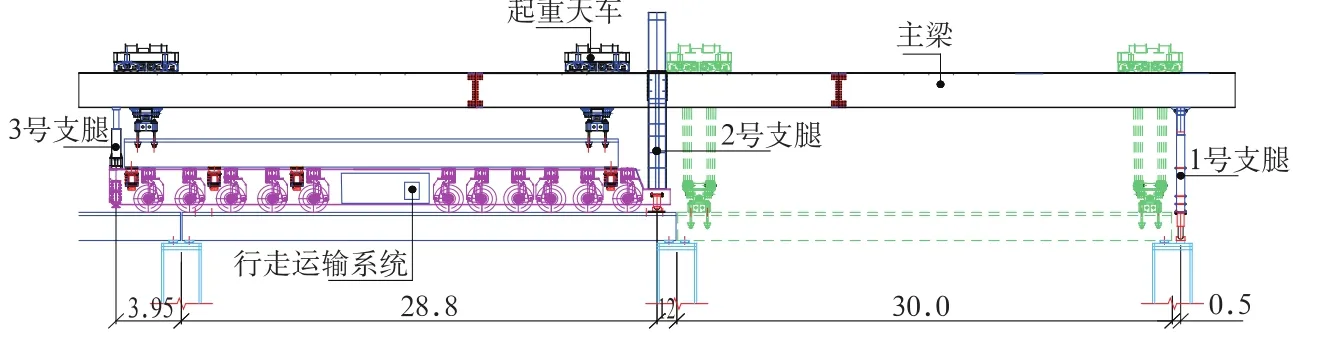

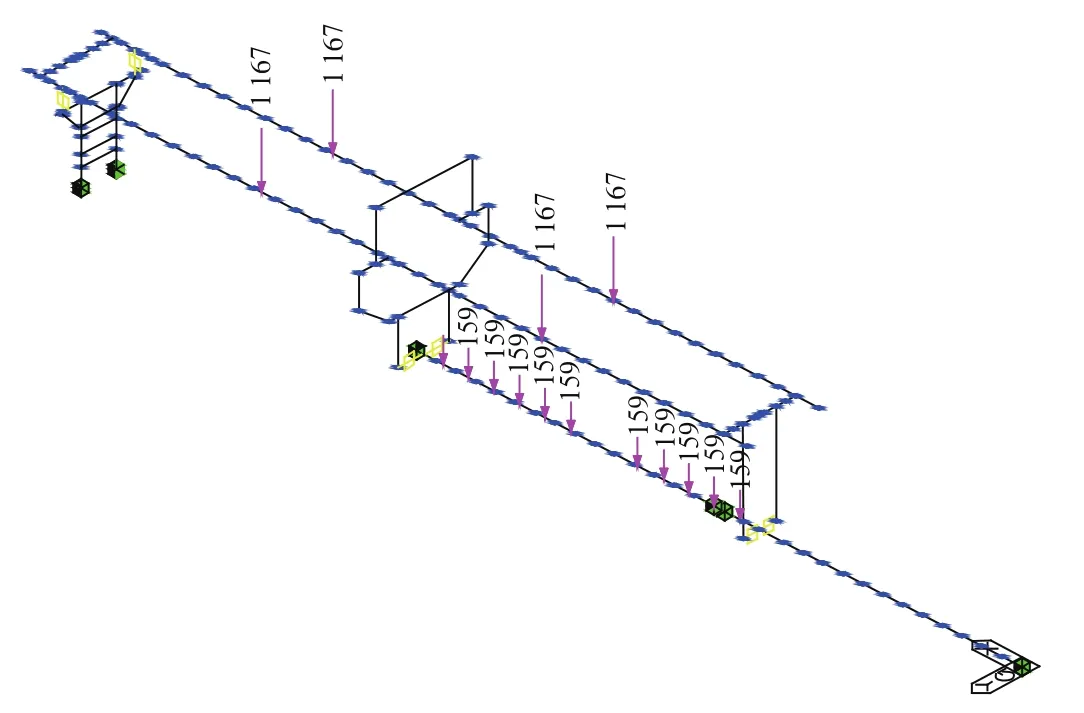

运梁机采用 36 个真空胎和 8 个实心胎,轮胎型号为 23.5 / R25 。每个轴上 4 只轮胎,共计 11 轴。前端 5 轴,后端 6 轴。轮胎间距为(2.5+2.5+2.5+2.5)m+6.5 m+(2.5+2.5+2.5+2.5+2.5)m ;运梁时累计总重 5 910 kN。按轴重均匀承受荷载计算,空载时运梁机每轴承受荷载 159.1 kN,驮梁后每轴承受荷载 537.3 kN(图3)。

图1 30 m 预应力混凝土箱梁示意图(单位:m)

图2 HYJQJ500T 型架桥机(单位:m)

2.2 梁体受力分析

梁存放于混凝土台座上,梁体混凝土强度等级C50,弯曲受压及偏心受压应力容许值 fc= 16.8 MPa,预应力钢束采用低松弛高强预应力钢绞线,应力容许值 fpk= 1 860 MPa,E= 1.95×105MPa,按设计给定的张拉顺序和控制应力表进行张拉,张拉完成后采用 M50水泥浆灌浆。

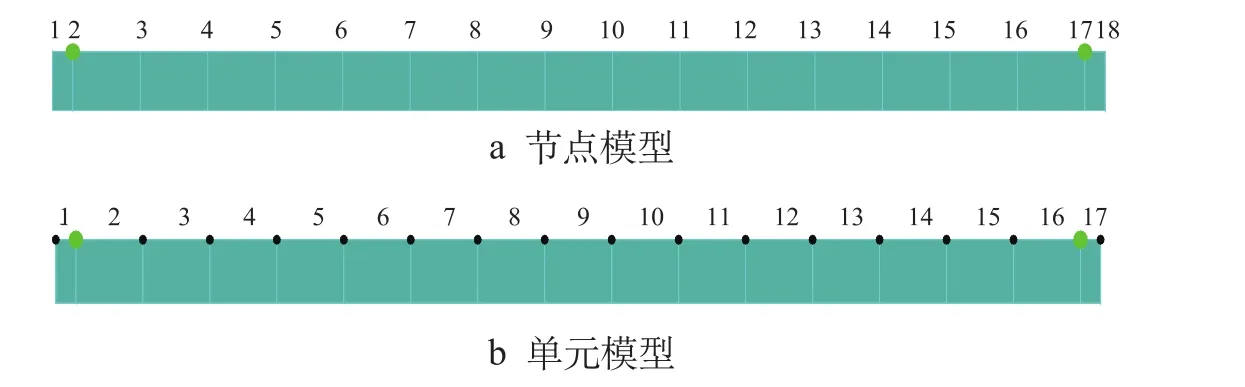

计算模型如图4 所示。箱梁长 29.9 m,划分成 17 段,共 18 个节点,17 个梁单元。其中,节点 Node2 和节点Node17 为两端的支点,支点间间距为 29.0 m。

2.2.1 存梁阶段梁体受力分析

考虑箱梁自重、预应力加载之后的收缩徐变效应以及存梁阶段累计受力,梁体累计应力计算结果见图5、图6。

(1)由图5 可知,30 m 箱梁施加预应力后上缘应力累计最大位于跨中单元 9 处,σmax=-3.59 MPa;由跨中向 2 个台座位置应力逐步变小至σmin=-2.50 MPa,并在接近台座后变大至σ=-2.80 MPa。

(2)由图6 可知,30 m 箱梁施加预应力后下缘应力累计最小位于跨中单元 9 处,σmin=-9.87 MPa;由跨中向 2 个台座位置应力逐步增大至 σmax=-11.50 MPa,并在接近台座后变小至 σ=-10.86 MPa。

2.2.2 架梁阶段受力分析

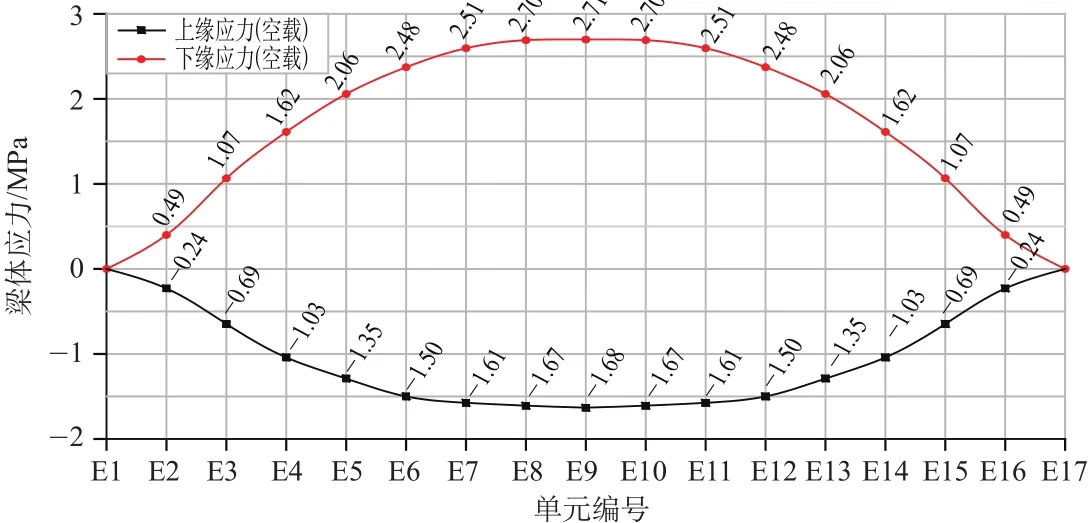

(1)运梁机空载时已架梁体受力计算。运梁机空载时,每个轴重 155.91 kN。图7 给出了运梁机空载行驶在 30 m 箱梁上时箱梁挠度计算结果,由图7 可知,梁体最大挠度出现在跨中节点 9 和节点 10 位置,向下最大挠度值 δmax= 6.3 mm。图8 给出了运梁机空载行驶在 30 m 箱梁上时上、下缘应力包络曲线,由图8 可知,运梁机空载时,梁体上缘累计应力最大值位于跨中单元 9 处,σmax=-1.68 MPa;梁体下缘累计应力最大值位于跨中单元 9 处,σmax= 2.73 MPa。

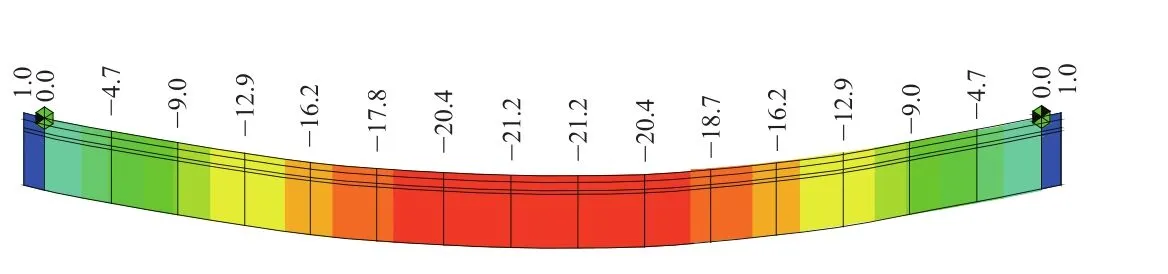

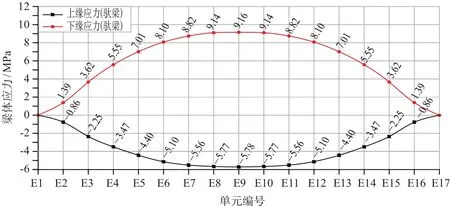

(2)运梁机驮梁时已架梁体受力计算。驮梁时,运梁机每个轴重为 537.3 kN。图9 给出了运输机构驮梁行驶在 30 m 箱梁上时梁体挠度计算结果,由图9 可知,梁体最大挠度出现在跨中节点 9 和节点 10 位置,向下最大挠度值 δmax= 21.2 mm。图10给出了运梁机驮梁行驶 30 m 箱梁上时梁体上、下缘应力包络曲线,由图10 可知,运梁机空载时,梁体上缘累计应力最大值位于跨中单元 9 处,σmax=-5.78 MPa;梁体下缘累计应力最大值位于跨中单元 9 处,σmax= 9.16 MPa。

图3 满载时轴重荷载分布(单位:m)

图4 满载时轴重荷载分布(单位:m)

图7 运梁机空载行驶在 30 m 箱梁上时梁体挠度值(单位:mm)

图8 运梁机空载行驶时在 30 m箱梁上时梁体上、下缘应力包络线

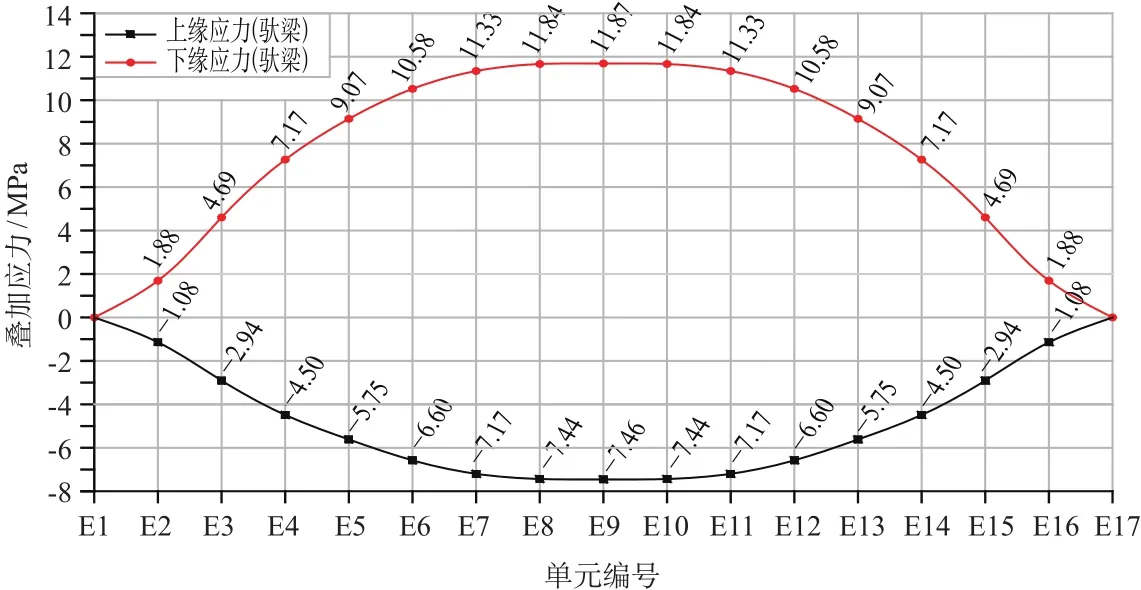

(3)运梁机驮梁加载时梁体应力包络计算。把存梁阶段梁体翼缘的应力叠加上运输机构驮梁时产生的应力可获得行走时的应力包络曲线,如图11 所示。由图11 可见,叠加后的梁体上缘应力最大值位于跨中单元9 处,σmax=-7.46 MPa;梁体下缘应力最大值位于跨中单元 9 处,σmax= 11.87 MPa。由以上的梁体受力计算可知,当运输机构驮梁行走时,30 m 箱梁全截面受压,应力叠加后最大值发生在正跨中截面单元 9 下缘处,σmax= 11.87 MPa;从抗裂、抗压强度综合分析可见,HYJQJ500T 型架桥机驮梁行走过程中对梁体质量未造成影响。

2.3 架桥机支点反力及梁体支座反力计算

架桥机支点与梁体支座受力的计算目的,一是为了计算支座垫石的压力大小和评判箱梁支座的局部承压强度;二是为了计算架桥机支点在梁上的压力大小以及评判混凝土的局部承压强度。因此,在架桥机架梁全过程中,对架桥机支点 1、支点 2、支点 3 的反力进行计算分析,同时对已经架设完成如图12 中梁体 1、梁体 2 支座反力进行计算分析,探讨混凝土局部承压强度的计算问题。

2.3.1 计算模型

图12 给出了架梁过程计算模型,图中以坐标原点为支座位置,支座 5~支座 4、支座 3~支座 2 表示已经架设完成的 30 m 预应力混凝土箱梁,编号为梁体 1、梁体 2。已经安装好的架桥机支点亦如图12 计算模型所示,有架桥机支点 1、支点 2、支点 3,分别都有 2 个支腿。

梁体 2 上放置运输驮车,驮梁时,梁重4 160 kN,每个轴重 537.3 kN,架桥机上的起重天车单重 254 kN。梁体的支座编号分别为,梁体 1:支座 5、支座 4;梁体 2:支座 3、支座 2;待架设的梁体 3:支座 1、支座 2′,其中,因为梁体 3 的重量通过起重天车转移到架桥机上,架桥机又通过各处的支点重新分配支点反力,实际上直到梁体 3 落梁前,支座 2′不受力。

图9 运输机构驮梁行驶在 30 m 箱梁上时梁体挠度值(单位:mm)

图10 运梁机驮梁行驶在 30 m 箱梁上时梁体上、下缘应力包络线

图11 运梁机驮梁加载时 30 m 箱梁梁体上、下缘应力包络线

图12 架梁过程仿真计算模型(单位:kN)

架桥机支点 1 直接落在支座 1 上,所以对支座 1 的反力计算以及局部承压强度计算可与架桥机支点 1 合并处理。施工及受力过程如下。

(1)存梁。预应力钢束张拉完毕并放置梁片。

(2)架桥机前支点脱空。支点 1 千斤顶缩腿,支点脱空支承垫石。

(3)架桥机前支点支承。支点 1 千斤顶伸腿,支点支承在桥墩垫石上。

(4)运输机构轴重加载。1 750 kN 驮车轴重平均分配至 11 个轴上。

(5)运输机构驮梁加载。梁重 4 160 kN 荷载平均分配至驮车 11 个轴上,轴重叠加。

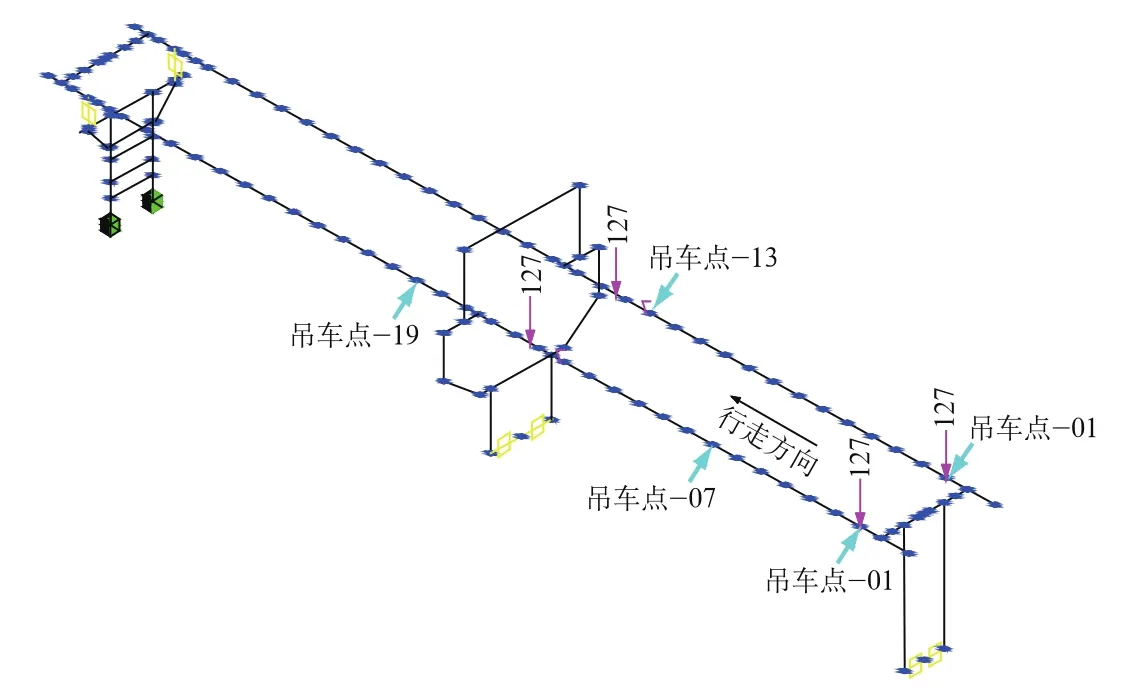

(6)天车吊起梁体移动,按图13 中所示方向行走,从吊车点-01 行走至吊车点-19位置。

(7)落梁。起重天车垂直下降落到待架的梁孔两端支座上。

(8)架桥机后支点(支点3)脱空。支点3千斤顶缩腿,支点3脱空不受力,准备退车。

(9)过孔加载。支点 1 脱空后架桥机结构由运输机构驮运前行到新架梁孔。

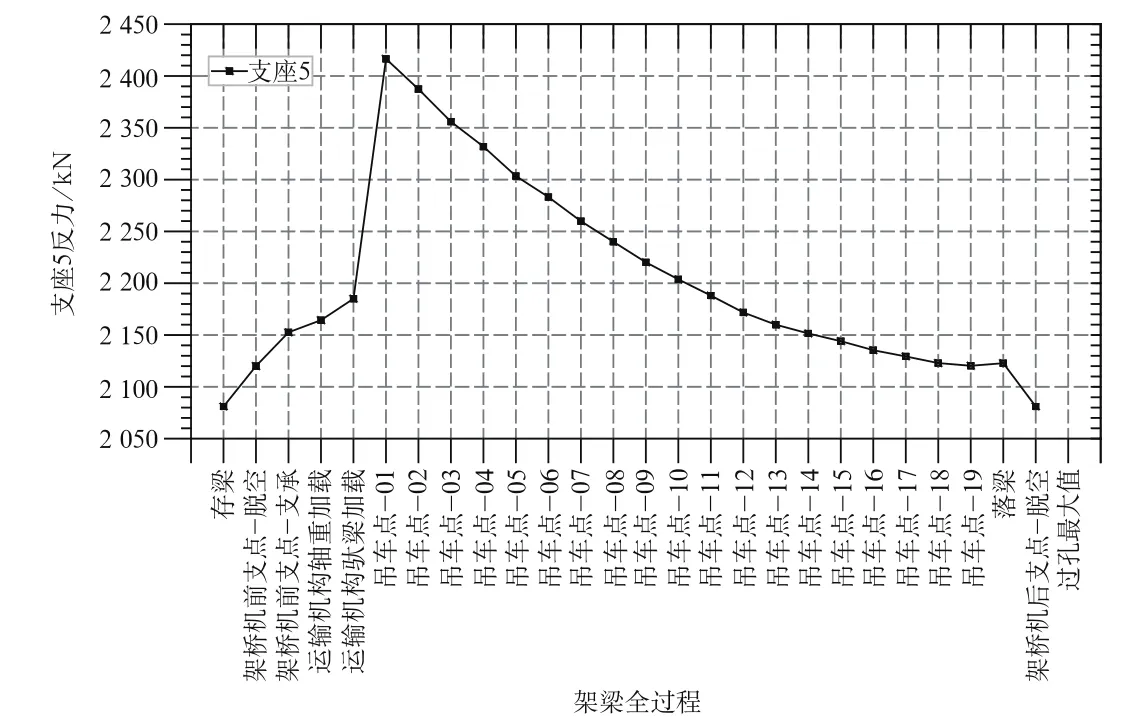

2.3.2 支座 5 反力计算

图14 给出了架梁全过程中支座 5 反力变化曲线,从图中反力的变化趋势分析可见,刚刚吊起梁体后反力最大,RS5= 2 417 kN(受压)。

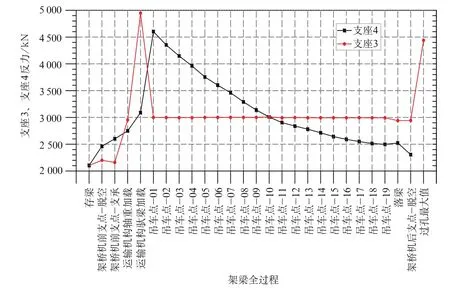

2.3.3 支座 4、支座 3 反力计算

图15 给出了架梁全过程中支座 4、支座 3 反力变化曲线,从图中反力的变化趋势分析可见,驮车驮梁后行走到位,尚未吊起梁体前,支座3的反力最大,RS3= 4 949 kN(受压);梁体吊起后,架桥机通过支点 3 重新分配了反力,此时梁体 1 的支座 4 反力最大,RS4= 4 602 kN(受压)。

2.3.4 支座 2 反力计算

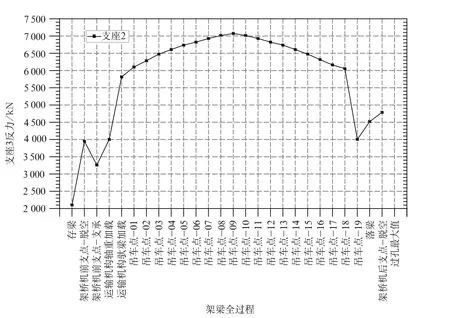

图16 给出了架梁全过程中支座 2 反力变化曲线,从图中反力的变化趋势可见,吊起梁体后行走到吊车点-09 时反力最大,RS2= 7 085 kN(受压)。

从图17吊车点-09 的加载位置图可以看出,梁体的重心位置已接近架桥机支座 2。

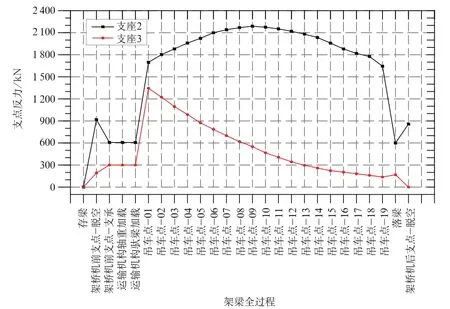

2.3.5 架桥机支点 2、支点 3 反力计算

图13 架桥机起重天车吊车点移动轨迹示意(单位:kN)

图14 架梁全过程中支座5反力变化曲线

图15 架梁全过程中支座 3、支座 4 反力变化曲线

由图18 架梁全过程中架桥机支点 2、支点 3 反力变化曲线可见,支点 2、支点 3 的反力是单支腿的反力大小,架桥机支点 2 随天车吊点移动到梁体中心接近支点2 时为反力最大,对应吊车点-09,RMBC2= 2 182 kN(受压);架桥机支点 3 在刚刚吊起梁体时反力最大,RMBC3= 1 350 kN(受压) 。

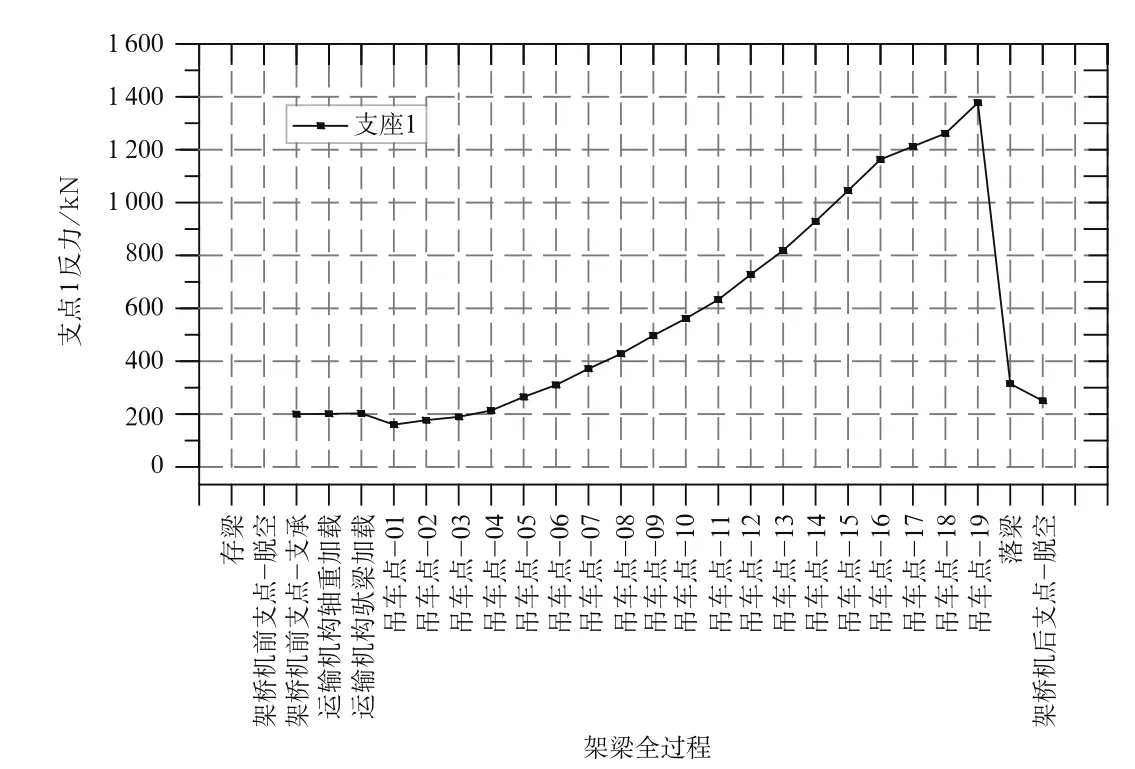

2.3.6 架桥机支点 1 反力计算

架桥机支点 1 的反力是单支腿的反力大小,从图19架梁全过程中架桥机支点 1 反力变化曲线可见,架桥机支点 1 随天车吊点移动到最末端时为反力最大,对应吊车点-19,RMBC1= 1 388 kN(受压)。

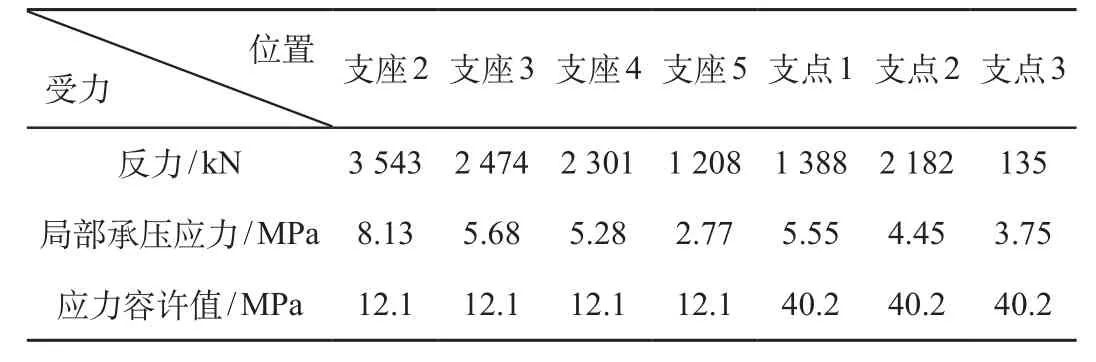

2.3.7 局部承压强度计算

表1给出了局部应力计算结果,由表1可见,所有支座或者架桥机支点的最大单支(单支腿或者单支座)受力发生在支座2或者架桥机支点2处;支座2单支座及架桥机支点2单支腿反力均最大,在支座2处垫石上的混凝土局部承压应力最大为 8.13 MPa,支座垫石和30 m 箱梁表面支点处的局部承压应力都小于容许值,表明架梁施工全过程中混凝土的局部承压强度满足要求。

3 结束语

在城市轨道交通高架桥施工中,预制梁安装非常普遍,架桥机种类繁多,选择安全、经济、适用的架桥机是保证箱梁安装质量的关键。本文通过对箱梁存梁与架梁阶段受力分析计算、架桥机支点及支座反力分析计算,以及分析架梁施工过程对梁体产生的影响,验证了该架桥机在本工程的适用性及合理性,为类似工程提供参考。面对一些曲线半径较小等特殊条件下的高架桥梁箱梁预制安装,在选择架桥机时还应考虑各支点、支座限界等问题。

[1] TB10002.1-2005 铁路桥涵设计基本规范[S].2005.

[2] TB10002.3-2005 铁路桥涵钢筋混凝土和预应力混凝土结构设计规范[S].2005.

[3] 陈士通,孙志星,张平,等.SLJ900/32流动式架桥机设计选型与应用[J].铁道工程学报,2015,32(1):88-92.

[4] 吴晓,罗薇,胡晓乐,等.架桥机结构动力学建模与动态特性分析[J].铁道工程学报,2010

图16 架梁全过程中支座 2 反力变化曲线

图17 架梁全过程中吊车点-09的加载图式(单位:kN)

图18 架梁全过程中架桥机支点 2、支点 3 反力变化曲线

(9):25-30.

图19 架梁全过程中架桥机支点 1 反力变化曲线

表1 支座反力与架桥机支点处局部承压应力计算结果

[5] 贾力锋,王利英,黄耀怡.广州城轨DP700型架桥机的技术创新与实践[J].铁道标准设计,2010 (4):24-28.

责任编辑 朱开明

Force Analysis of Metro Elevated Bridge Beam Erection Launching Process

Suo Xiaohua, Wang Cheng, Peng Zhihui

Taking bridge erection machine selection for the second phase project of an elevated bridge launching project of a metro Line 4 as an example, the paper focuses on the load distribution in the beam erection process, beam body stress analysis, the calculation and analysis on the fulcrum of the bridging machine and beam body bearing force, and it elaborates the impact on the existing bridge beam body and the safety of the bridge erection machine in the process of beam erection.

viaduct, beam erection process, force analysis

U239.5

索晓华(1980—),男,工程师

2016-04-13