微球球度测量技术的研究进展

2016-09-05黄强先胡小娟卞亚魁张连生陈丽娟

黄强先 胡小娟 卞亚魁 梅 腱 张连生 陈丽娟

合肥工业大学,合肥,230009

微球球度测量技术的研究进展

黄强先胡小娟卞亚魁梅腱张连生陈丽娟

合肥工业大学,合肥,230009

根据目前微球球度测量技术的原理,首先将其分为接触式测量和非接触式测量,其中非接触测量主要分为光学图像测量法和激光干涉测量法,就此对国内外微球球度测量技术进行了介绍和比较,并指出各种测量技术需要解决的问题。然后针对这些技术的局限性,如被测尺寸较大、测量精度不高、测量对象材料限制等,探讨了目前正在研究中的新型球度测量方法和技术。最后对微球球度测量方法和技术的研究及开发趋势进行了总结和展望。

微球;球度;三维测量;微纳测量

0 引言

几何学上把球面定义为半圆绕其直径一周后所形成的表面,即三维空间中到定点距离为常数的点的集合。实际的球面与几何学上定义的理想球面的差异就是所要测量的球度误差,它应是能反映实际球面偏离理想球面大小程度的一个综合指标,简称球度[1-2]。

直径为数十微米至数毫米的微球越来越广泛地应用于精密轴承、微型机械、MEMS器件[3]、医疗检测设备[4]和科学研究等领域。近年来,随着微纳制造技术的快速发展,对于微球的尺寸精度要求越来越高,例如,微纳米三坐标测量机(CMM)作为微探测系统,主要用于微型器件的精密测量,甚至要求其测头探球直径在数十至数百微米以内,且球度一般要控制在数十纳米甚至几纳米量级[5-9]。而市面上的高精度圆度仪,如日本Mitutoyo公司的圆度仪RA-H5200,其核心机构高精度旋转台的旋转精度已达到世界最高水平(0.02+3.5H/10 000)μm (其中,H为测量高度,单位为mm),其球形测量探针直径最小为1.6 mm,材质是硬质合金,且测量力相对较大,可达到50 mN,相对来说,探针球头直径偏大,且其本身球形质量无法保证,故对于直径低于1 mm的微球无法进行高精度测量,且容易损伤被测微球表面。目前对于尺寸较大的球容易实现高精度的测量,而对于微球仍没有统一的测量技术和高精度的标准件。ISO 3290-1[10]规定,测量球体表面三个相互垂直的赤道面的圆度,其中圆度的最大值即为球度。这种方法是一种二维测量方法,而球是一个三维物体,通过测量三个面的圆度来计算出球度是不合理的,也是不可靠的,因此,研究微球球度测量技术成为当务之急。

目前国内外一些研究机构都已致力于微球球度测量技术的研究开发,如瑞士的METAS[5,11]、美国的NIST[12]、日本的Osaka大学[13]、荷兰的IBS Precision Engineering[14]、日本的Mitutoyo Tsukuba实验室[15]、德国的PTB[16]、台北科技大学[17]、合肥工业大学[18-21]、哈尔滨工业大学与中国工程物理研究院激光聚变研究中心[22-24]、天津大学[25-28]等。上述研究机构在微球球度测量技术研究上取得了初步的成果。本文对国内外所取得的一些研究进展进行了综述,介绍了近年出现的新型测量方法和技术,并对微球球度测量技术的发展趋势进行了总结和展望。

1 微球球度测量技术的分类

对于直径仅数十微米至数毫米的微球,如微纳米CMM的测头探球、激光核聚变的靶丸等,其球度至关重要,而精确的尺寸加工需要更高精度的测量。分析目前的研究现状,微球球度测量技术一般可分为接触式测量、非接触式测量两大类。接触式测量主要是利用原子力显微镜(AFM)、激光干涉仪、微纳米CMM等通过接触探测微球表面形貌特征值,进而获得评定微球球度的参数。非接触式测量目前主要是光学图像法,指通过光学显微镜等取得微球各角度轮廓信息,将二维数据拟合成微球三维形貌用于评定球度。除此之外,针对微球球度测量参数的要求及上述两类测量技术存在的不足,还有学者采用一些新方法和新技术进行微球球度的测量。

2 接触式测量技术研究进展

接触式测量方法是目前测量常规尺寸球体的主要方式,常规尺寸球体的球度的测量已经出现了很多方法,包括Kanada[29]提出的测量旋转试样的径向法,使用圆度测量系统和统计技术获得的一系列二维圆度值来计算三维球度值;朱训生等[30]提出了经圆测量法,利用圆度仪获得被测球面上一系列经圆的圆度误差来计算其球度;徐烈等[31]利用经线法对球度进行了测量与标定。而对于传统三坐标测量机测头,ISO 10360-2[32]给出了探球的球度检测方法,需要在探球顶部半球上均匀采集25个点,用所有采集点的坐标值计算出最小二乘球的球心,这25个点到球心的最大与最小径向距离之差即被测球的球度。上述接触式测量方法虽然是用于测量尺寸较大的球体,但对于微球球度测量也有一定的借鉴意义。根据对国内外相关测量技术的分析,下文将介绍几种典型的微球球度接触式测量技术的发展和研究现状。

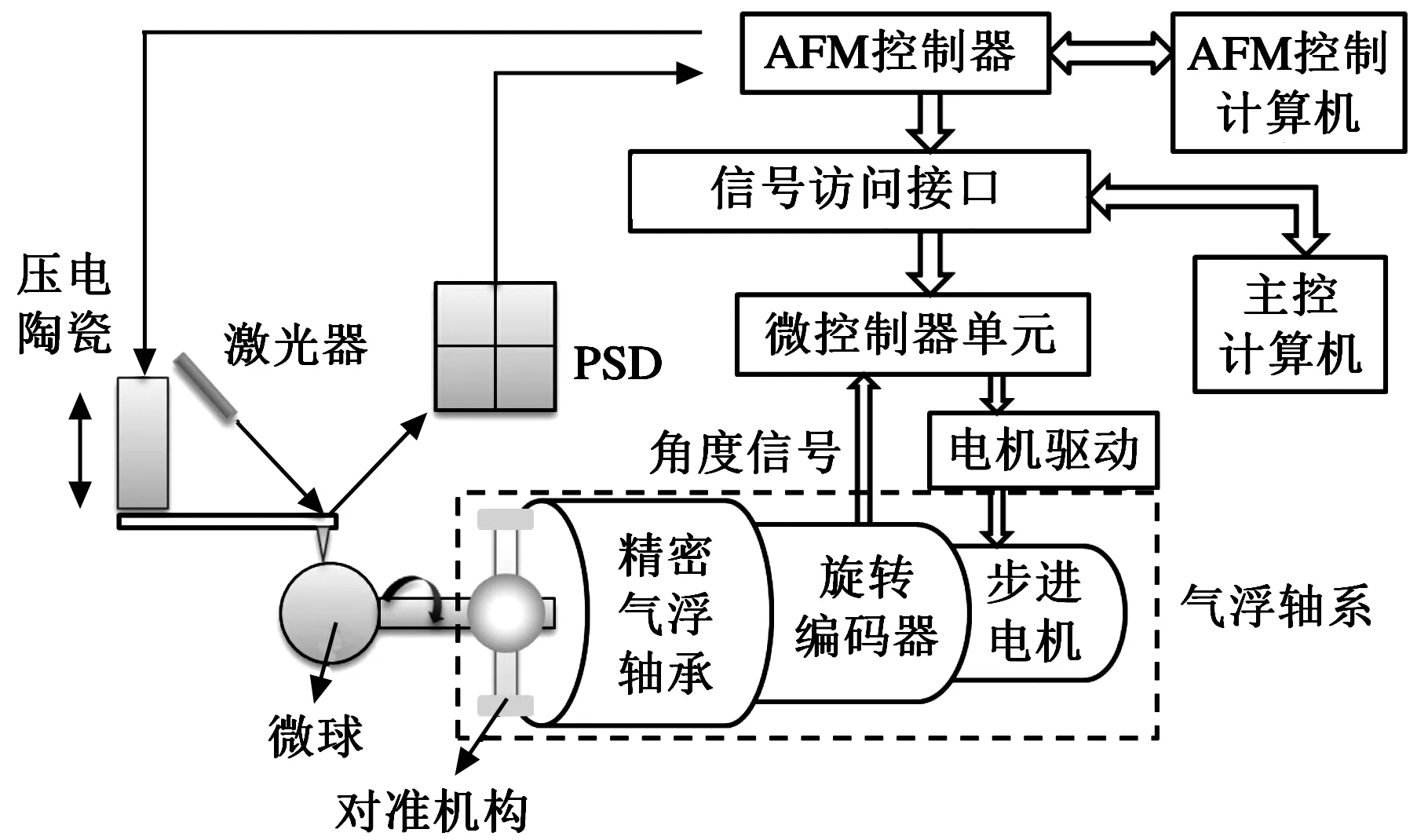

哈尔滨工业大学精密工程研究所与中国工程物理研究院激光聚变研究中心合作研制了立式轴系结构靶丸原子力显微镜(AFM)表面轮廓仪[22-24],主要用于测量直径介于几百微米至几毫米之间的靶丸表面几何参数,其实物图和结构示意图见图1。该系统使用瑞士Nano-surf公司Nanite型AFM,最大扫描范围为110 μm,测量高度范围约22 μm,且测量的表面高度数据可通过其信号访问接口(SAM)实时访问。气浮轴系由哈尔滨工业大学精密工程研究所研制,其回转精度小于0.1 μm。靶丸吸附安装于气浮轴系前端。三维精密位移工作台为德国PI公司M605型工作台,其位置分辨率为0.1 μm,重复定位精度为0.2 μm。

(a)系统实物图

(b)系统结构示意图图1 立式靶丸AFM表面轮廓仪

测量时,AFM针尖振动接触旋转的被测微球,通过采样获得其与旋转角度相对应的表面高度数据,从而得到各圆周表面形貌。实验中选用直径约1000 μm的Cr钢标准球(Ball Tech公司生产),将其吸附安装在主轴系前端的吸管上,在AFM的视场中进行调心,旋转主轴使用AFM进行接触模式扫描,获得靶丸表面圆周迹线。选用Ball Tech公司生产的高精度Cr标准球作为检定工具,利用两步回转误差分离法[33-34]获取了气浮轴系系统误差数据并将其消除,减少了一项系统较大误差的影响。实验证明,该系统的运转测量综合噪声极差约22 nm,均方根值(RMS)为5.2 nm。

瑞士联邦计量局(Swiss federal office of metrology, METAS)[5,11]提出了一种三球互测法,可以用于校准三个球的直径,获得其表面各圆周的圆度,该方法使用METAS自主研发的超精密三坐标测量机,让三个小球以不同的组合彼此相互测量,其组合测量实物图和结构示意图如图2所示。

(a)组合测量实物图

(b)组合测量结构侧视图(左)和俯视图(右)图2 三球互测法组合测量

测量时,令各微球既做坐标测量机的测头,又做被测球。例如,半径分别为R1和R2的小球相互测量,在图2b中角度为α的地方接触,此时便可以得到包含两个未知数的等式:

M=R1(α)+R2(α)

式中,M为两小球的球心距。

通过对三个小球不同的组合测量获得相应的方程组,便可解得小球表面某点处的绝对半径。实验结果表明,使用该方法测量三个直径为1 mm的红宝石探头,对于小球表面定点测量的重复性精度优于4 nm,这依赖于其自主研发的超精密三坐标测量机中激光干涉仪的直接溯源性,且其测头的测量力小于0.5 mN,探头直径可至100 μm。

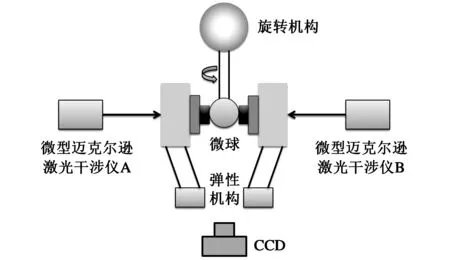

合肥工业大学[18-19]提出了一种两点差动测量法,其测量系统实物图及微球测量过程如图3所示,图中被测对象是Renishaw公司生产的红宝石探头,直径约1 mm。该方法使用两个微型迈克尔逊干涉仪测量微球表面圆周的半径变化值,通过两点差动测量消除主轴误差带来的影响,从而提高测量精度。测量时,两干涉仪的测量镜与微球接触,微球旋转时其表面高度变化便会反映在干涉仪测量数据上,从而获得该表面处的圆度值。其中,微型迈克尔逊干涉仪的分辨率可达1 nm,其精度可达10 nm,利用该系统测量微球表面圆度,其测量不确定度约120 nm。

(a)结构示意图

(b)微球测量过程实物照片图3 两点差动测量系统

总结上述研究,不难发现接触式测量对于直径不大于1 mm的微球球度的测量有着可靠性好、精度高的优点。缺点是测量时微球与测量仪器接触产生的测力可能会引起一些质软球体表面的变形和损伤;测量系统一般较为复杂,其中旋转机构容易产生较大误差;由于AFM测量量程小、系统调整不便等原因,仅能测量质量较好的微球;使用镜面与微球接触测量,对于微球表面测量覆盖范围不够,甚至只可用于测量圆度;对于测量仪器自身的精度要求较高,需要使用类似原子力显微镜、激光干涉仪、微纳米CMM等超高精度的测量仪器。目前这些测量技术发展仍不成熟,还有待完善。

3 非接触式测量技术研究进展

非接触测量有着独特的优势,比如系统结构简单、无损测量、无接触应力、测量速度快等,目前针对常规球体球度的测量,非接触测量方法已普及,如朱正辉等[35]利用激光干涉仪测量球表面形状,通过多幅干涉图拼接来实现对大范围或整个球面的测量;美国的NIST[12]、日本的Mitutoyo Tsukuba实验室[15]利用球形斐索干涉仪测量球的表面形貌;德国联邦物理技术研究所(physikalisch technische Bundesanstalt,PTB)[16]采用两端测量方法,利用自主研发的球形斐索干涉仪结合拼接技术,实现了对球体绝对尺寸的重建;唐海勇[36]提出了基于气动测量的球度测量系统;宋丽梅等[26-28]提出了基于阴影恢复形状(SFS)无损检测的三维球度测量方法,通过测量一幅图像就能够使一个物体的三维数据可视化。上述非接触测量方法部分已经应用于微球测量,根据对目前微球球度测量技术的归纳分析,下面将对几种典型的非接触测量方法进行介绍。

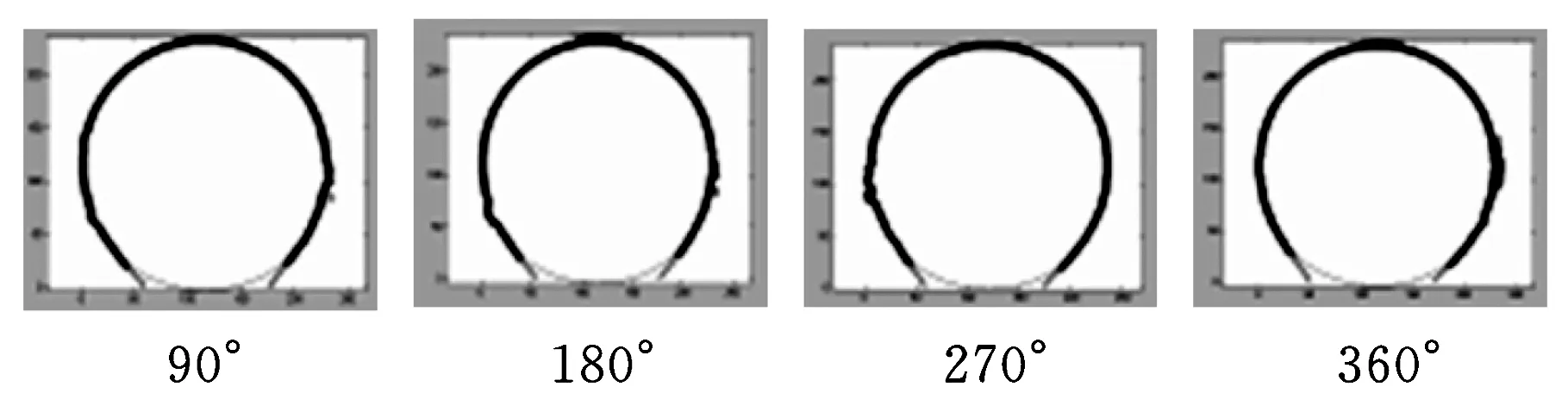

Chen等[17]采用光学图像测量和表面重建的方法,对坐标测量机的微探头进行自动的三维轮廓测量,得到其准确的球度评估参数,其光学测量系统如图4a所示。测量时,通过微动旋转机构旋转小球,就可在光学显微镜中得到一系列不同角度的图片,如图4b所示,而小球的表面三维形貌数据便是由此二维数据通过三维映射算法计算得到的。该方法可以对直径为几十微米到几毫米的小球进行非接触测量,经实验验证,其最大测量误差为±0.5 μm。

(a)系统结构示意图

(b)不同角度下探球的照片(上)和轮廓提取图(下)图4 光学测量系统

文献[20-21]利用光纤熔接机烧制三坐标测量机的测头探球,也采用光学显微镜获取直径小于80 μm的光纤一体式微探头的二维轮廓数据来初步评估探头的球度。刘东月等[37]将光学非接触、高精度的测试技术与电子图像细分技术相结合,将光电检测方法和计算机数字图像处理方法相结合,研制了显微-CCD-微机系统,编制了VC++测试和控制软件,实现了对微小物体的非接触、高精度、自动化测试。实验测试了半径为17~31 μm的玻璃微球的球度,结果证明测试系统可以满足1 μm的精度要求。

装甲兵工程学院装备再制造技术国防科技重点实验室[38]提出了利用高分辨率扫描电子显微镜测量AFM探针针尖曲率半径的方法,该方法以探针针尖图像为分析对象,采用灰质化、滤波降噪等图像预处理和Canny边缘检测技术获得针尖轮廓,采样拟合后得到针尖曲率半径。实验中分别对曲率半径标称值为5 nm、10 nm、12 nm的探针针尖进行测量,测量结果与标称值偏差不超过15%。该技术虽然是用于测量AFM探针针尖曲率半径的,但在非接触测量微球截面圆度误差领域具有非常重要的借鉴作用。

从上述研究机构的成果可以看出,光学图像测量法一般是利用微球不同角度的二维图像计算得出其三维轮廓数据的,其测量系统精度在微米量级,较接触式测量技术低,且可能受到微球表面特性(如颜色、光度等)的影响;虽然增加硬件分辨率可以提高像素,但是仍然受到光学衍射极限的影响。但其系统结构简单、无损测量、测量速度高等优点使其较多地被研究者开发、应用于精度要求不高的工程中。

4 其他新型测量技术研究进展

针对上述测量技术存在的不足,目前研究人员还采用新型测量方法和技术研究开发了其他形式的微球球度测量技术,并应用于实际且取得了一定的成果。

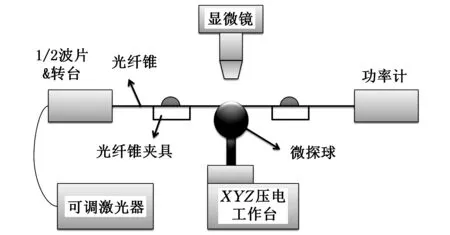

Masaki等[13]提出了基于回音壁模式光学微腔测量三坐标测量机测头探球直径的方法。声波可以不断地在弯曲光滑的墙面反射而损耗很小,因此,可以沿着墙壁传播很远的距离,这种效应称为“回音壁模式”[39]。该系统将被测微球作为回音壁模式微腔,其测量系统结构示意图如图5所示,研究人员将入射光通过外部的近场耦合器件——光纤锥有效地耦合进微球腔,针对不同的入射光波长,微纳米CMM测头探球会激发出不同的回音壁模式,从而得到与微球直径相关的传输谱线图。采用该系统分别对直径为130 μm的玻璃探球和直径为500 μm的红宝石探球进行直径测量,结果证明该方法的测量精度可达到-1~1 nm。

(a)测量系统结构示意图

(b)显微镜观察图像图5 基于回音壁模式光学微腔的球度测量系统

合肥工业大学目前正在研究一种新型的微球球度测量方法,利用自身开发的大长径比纳米扫描探针技术[40],将钨探针固定在石英音叉或者聚偏氟乙烯(poly vinylidene fluoride, PVDF)压电薄膜构建的谐振传感器上,构成扫描探针显微镜(SPM)测头,利用两个SPM测头构建差动扫描系统,克服微球三维测量时主轴径向运动误差的影响,实现微球的三维轮廓超精密测量。

上述新型微球球度测量技术目前还处于研究阶段,已经取得了一些初步的研究成果,测量精度较高,还需要进一步的应用性和可靠性研究。

5 结语

目前,国内外很多研究机构在研究微球球度的测量方面已经形成了各自的方法体系,取得了一些学术研究成果。综合上述测量方法和技术,针对接触式测量和非接触式测量,有以下几个方面需要注意:

(1)接触式测量测力。对于接触式测量,无论是直接测量还是间接测量,都需考虑由测力引起的微球表面的变形,因此,要求接触式测量测力越小越好。

(2)旋转机构引入误差。上述部分测量技术需要将微球旋转得到不同横截面的表面轮廓参数,通常精密旋转机构的回转精度会很大程度地影响系统整体的测量精度,因此,要求采用回转精度高的旋转机构,或者将主轴回转误差设法消除。

(3)微球表面测量覆盖面。只有微球整个球面的三维轮廓参数才能准确地代表微球的球度,通过测量一两个面的圆度来计算出球度是不可靠的,因此,应尽量多地测量微球表面参数,例如将微球旋转角度减小,多得到几幅二维轮廓图,或者将测量仪器探头改成大长径比的探针,尽量多地探测微球表面。

(4)微球材料。对于接触式测量,某些质软材料的微球就不适用;某些方法例如回音壁模式方法只适用于绝缘材料的小球球度的测量;而微球表面特性,如颜色、光度、粗糙度等对于光学图像测量法影响很大。

(5)球度评价标准。目前国际上还没有统一的球度评价方法,但随着精密球体在工业中的用途越来越广,对球体球度测量的精度要求也越来越高,会逐步在国际和国家标准形状位置公差中形成评定球度的规定,对形位公差进行完善。

从目前了解的微球球度接触式测量技术和非接触式测量技术的研究现状和成果可以发现,虽然已经取得一些进展,但仍有一些制约和不足。某些新型测量技术如基于回音壁模式光学微腔的球度测量,测量精度较高且有非接触测量的诸多优点。但总体来看,无论是经典的接触式测量或者非接触式测量,还是一些新型的测量技术,如何克服各种技术瓶颈、形成完备的技术体系仍需要展开广泛深入的研究。

[1]朱训生,王超. 各种球度测量方法的分析与展望[J]. 机械制造,2003, 41(9): 34-36.

Zhu Xunsheng, Wang Chao. Analysis and Expectation of Sphericity Measuring Methods[J]. Machinery, 2003, 41(9): 34-36.

[2]刘盾,邓乾发,李振,等. 球度测量及其评定方法现状分析[J]. 光学仪器,2010, 32(6): 86-90.

Liu Dun, Deng Qianfa, Li Zhen, et al. Analysis of Current Sphericity Measurement and Its Evaluation Methods[J]. Optical Instruments, 2010, 32(6): 86-90.

[3]蒋庄德,王海容,王朝辉. 纳米测量技术与微型智能仪器[J]. 中国机械工程,2000, 11(3): 248-251.

Jiang Zhuangde, Wang Hairong, Wang Zhaohui. Nanometer Measurement and Micro Intelligent Instrument[J]. China Mechanical Engineering, 2000, 11(3): 248-251.

[4]Masuzawa T, Hamasaki Y, Fujino M. Vibroscanning Method for Nondestructive Measurement of Small Holes[J]. CIRP Annals - Manufacturing Technology, 1993, 45(1): 589-592.

[5]Küng A, Meli F, Thalmann R. Ultra Precision Micro-CMM Using a Low Force 3D Touch Probe[J]. Measurement Science and Technology, 2007, 18(2): 319-327.

[6]Hidaka K, Schellelens P H J. Study of a Small-Sized Ultrasonic Probe[J]. Annals of the CIRP, 2006, 55(1): 567-570.

[7]Michihata M, Takaya Y, Hayashi T. Development of the Nano-Probe System Based on the Laser Trapping Technique[J]. Annals of the CIRP, 2008, 57(1): 493-496.

[8]Claverley J D, Leach R K. Development of a Three-Dimensional Vibrating Tactile Probe for Miniature CMMs[J]. Precision Engineering, 2013, 37(2): 491-499.

[9]Sheu Dong-Yea, Cheng Chung-Chich. Assembling Ball-Ended Styli for CMM’s Tactile Probing Heads on Micro EDM[J]. International Journal of Advanced Manufacturing Technology, 2013, 65(1/4): 485-492.

[10]International Organization for Standardization. ISO 3290-1-2008 Rolling Bearings Bearing Parts-hall for Rolling Bearings[S]. Geneva: ISO, 2008.

[11]Küng A, Meli F. Self Calibration Method for 3D Roundness of Spheres Using An Ultraprecision Coordinate Measuring Machine[C]//Proc. of 5th Euspen International Conference. Montpellier: Euspen, 2005: 193-196.

[12]Griesmann U, Soons J, Wang Q, et al. Measuring Form and Radius of Spheres with Interferometry[J]. CIRP Annals-Manufacturing Technology, 2004, 53(1): 451-454.

[13]Michihata M, Hayashi T, Adachi A, et al. Measurement of Probe-stylus Sphere Diameter for Micro-CMM Based on Spectral Fingerprint of Whispering Gallery Modes[J]. CIRP Annals - Manufacturing Technology, 2014, 63(1): 469-472.

[14]Spaan H A M, Widdershoven I, Morel M A A. Novel Calibration Techniques and Applications for Touch Probes with Nanometre Accuracy[C]//Proceedings of the 6th International Conference European Society for Precision Engineering and Nanotechnology, EUSPEN 2006. Vienna, 2006: 390-393.

[15]Hagino T, Yokoyama Y, Kuriyama Y, et al. Sphericity Measurement Using Stitching Interferometry[J]. Key Engineering Materials, 2012,523/524: 883-888.

[16]Bartl G, Krystek M, Nicolaus A, et al. Interferometric Determination of the Topographies of Absolute Sphere Radii Using the Sphere Interferometer of PTB[J]. Meas. Sci. Technol.,2010, 21(11): 115101-115108.

[17]Chen Liang-Chia. Automatic 3D Surface Reconstruction and Sphericity Measurement of Micro Spherical Balls of Miniaturized Coordinate Measuring Probes[J]. Meas. Sci. Technol. ,2007, 18(6): 1748-1755.

[18]Fan Kuang-Chao, Wang Na, Wang Zhiwei, et al. Development of a Roundness Measuring System for Microspheres[J]. Meas. Sci. Technol. ,2014, 25(6): 11260-11276.

[19]王志伟. 纳米三坐标测量机接触式钨丝微测头研制[D]. 合肥:合肥工业大学,2013.

[20]Zhao Jian, Huang Qiangxian, Huang Shuai. The Fabrication and Inspection of a Microball Made of Optical Fibre for Micro-nano Coordinating Measuring Machine[J]. Adv. Mater. Res., 2012, 472/475: 2397-2400.

[21]Yu Huijuan, Huang Qiangxian, Zhao Jian. Fabrication of an Optical Fiber Micro-Sphere with a Diameter of Several Tens of Micrometers[J]. Materials, 2014,7(7): 4878-4895.

[22]Zhao Xuesen, Sun Tao, Yan Yongda, et al. Measurement of Roundness and Sphericity of the Micro Sphere Based on Atomic Force Microscope[J]. Key Engineering Materials, 2006, 315/316: 796-799.

[23]赵学森. 激光靶丸表面几何状态的测量系统及评价方法研究[D]. 哈尔滨:哈尔滨工业大学,2007.

[24]Zhao X S, Geng Y Q, Li W B, et al. Fabrication and Measurement of Nanostructures on the Micro Ball Surface Using A Modified Atomic Force Microscope[J]. Rev. Sci. Instrum. ,2012, 83(11): 115104-115111.

[25]石帅,张林,吴文荣,等.微靶装配中靶球几何量的高精度测量[J]. 强激光与粒子束,2012, 24(8): 1882-1886.

Shi Shuai, Zhang Lin, Wu Wenrong, et al. High-precision Measuring Technique for Geometric Quantities of Microsphere Target in Microtarget Assembly[J]. High Power Laser and Particle Beams, 2012, 24(8): 1882-1886.

[26]宋丽梅. 基于单幅实时测量图像三维形貌恢复的研究[D]. 天津:天津大学,2004.

[27]Song Limei, Wang Danv. Sphericity Error Evaluation Based on 3D Optical Measurement[J].Transactions of the Korean Society of Mechanical Engineers B,2006,30(8):764-771.

[28]Song Limei, Zhou Xinglin, Qu XingHua, et al. Novel 3D Sphericity Evaluation Based on SFS-NDT[J]. NDT and E International, 2005, 38(6): 442-447.

[29]Kanada T.Estimation of Sphericity by Means of Statistical Processing for Roundness of Spherical Parts[J].Precision Engineering, 1997, 20(2): 117-122.

[30]朱训生,任新生,薛秉源. 实用球度测量的经圆法及其实验[J]. 计量技术,1999(3): 6-8.

Zhu Xunsheng, Ren Xinsheng, Xue Bingyuan. Practical Longitud Sphericity Error Measurement and Its Experiments[J]. Measurement Technique, 1999(3): 6-8.

[31]徐烈,谭久彬,张杰. 经线法球度测量的评定方法研究[J]. 哈尔滨工业大学学报,2001, 33(5): 620-624.

Xu Lie, Tan Jiubin, Zhang Jie. Evaluation of Longitud Sphericity Error Measurement[J]. Journal of Harbin Institute of Technology, 2001, 33(5): 620-624.

[32]International Organization for Standardization. ISO 10360-2-2001 CMMs Used for Measuring Size[S]. Geneva: ISO, 2001.

[33]赵维谦,谭久彬,杨文国,等.基于两步法超精密圆度仪误差分离系统[J]. 中国机械工程,2000, 11(11): 1206-1209.

Zhao Weiqian, Tan Jiubin, Yang Wenguo, et al. The Error Separation System of Roundness Measuring Instrument Based on the Two-step Method[J]. China Mechanical Engineering, 2000, 11(11): 1206-1209.

[34]Zhao Weiqian, Tan Jiubin, Xue Zi, et al. SEST: A New Error Separation Technique for Ultra-high Precision Roundness Measurement[J]. Meas. Sci. Technol.,2005, 16(3): 833-841.

[35]朱正辉,缪寅宵. 超精密球度的激光干涉测量法[J]. 宇航计测技术, 1999, 19(2): 9-10.

Zhu Zhenghui, Miu Yinxiao. Ultra-precision Sphericity Error Measurement Based on Laser Interferometry[J]. Journal of Astronautic Metrology and Measurement, 1999, 19(2): 9-10.

[36]唐海勇. 基于气动测量的球径球度测量系统研究[D]. 合肥:合肥工业大学, 2007.

[37]刘东月,姜淑华,陈芳涵,等. 玻璃微球球度测试研究[J]. 长春理工大学学报,2008, 31(1): 56-59.

Liu Dongyue,Jiang Shuhua,Chen Fanghan, et al. Research on the Measurement of Sphericityof Micro Glass Bead[J]. Journal of Changchun University of Science and Technology(Natural Science Edition), 2008, 31(1): 56-59.

[38]王健全,田欣利,张保国,等. AFM探针针尖曲率半径显微测量方法[J]. 装甲兵工程学院学报,2012, 26(5): 100-101.

Wang Jianquan,Tian Xinli,Zhang Baoguo,et al. Microscopic Measurement for Radii of Curvature of AFM Probe Tip[J]. Journal of Academy of Armored Force Engineering, 2012, 26(5): 100-101.

[39]邹长玲,董春华,崔金明,等. 回音壁模式光学微腔:基础与应用[J]. 中国科学,2012, 42(11): 1155-1157.

Zou Changling, Dong Chunhua, Cui Jinming, et al. Whispering Gallery Mode Optical Microresonators: Fundamentals and Applications[J]. Sci. Sin. Phys. Mech. Astron., 2012, 42(11): 1155-1175.

[40]黄强先,王毛翠,赵剑,等. 石英音叉扫描探针显微镜[J]. 机械工程学报,2012, 48(4): 1-5.

Huang Qiangxian, Wang Maocui, Zhao Jian, et al. Scanning Probe Microscopy Using Quartz Tuning Fork[J]. Journal of Mechanical Engineering, 2012, 48(4): 1-5.

(编辑陈勇)

Advances in Sphericity Measurement Technology of Micro Sphere

Huang QiangxianHu XiaojuanBian YakuiMei JianZhang LianshengChen Lijuan

Hefei University of Technology,Hefei,230009

Firstly, the present sphericity measurement techniques of micro sphere were divided into contact and non-cantact measurement technology according to their principles, and the latter was mainly based on optical image or laser interferometry. Then, the domestic and foreign research progress of sphericity measurement techniques of micro sphere were reviewed and compared, and the main problems of them needed to be solved were listed. In order to overcome the shortages of these techniques, such as low accuracy, lager object size, limit of object material, et al, new developing sphericity measurement techniques of micro sphere were discussed. Finally, the summary and prospect of sphericity measurement technology of micro sphere were given.

micro sphere; sphericity; 3D measurement; micro-nano measurement

2015-07-16

国家自然科学基金资助项目(51475131)

TH71;TH89

10.3969/j.issn.1004-132X.2016.09.021

黄强先,男,1968年生。合肥工业大学仪器科学与光电工程学院教授、博士研究生导师。主要研究方向为微纳米三维测量技术、纳米扫描探针技术、仪器精度理论。胡小娟,女,1991年生。合肥工业大学仪器科学与光电工程学院硕士研究生。卞亚魁,男,1991年生。合肥工业大学仪器科学与光电工程学院硕士研究生。梅腱,男,1988年生。合肥工业大学仪器科学与光电工程学院博士研究生。张连生,男,1986年生。合肥工业大学仪器科学与光电工程学院讲师。陈丽娟,女,1978年生。合肥工业大学仪器科学与光电工程学院讲师。