高速冲裁过程中的韧性断裂和断面质量研究进展

2016-09-05陈明和胡道春

陈明和 胡道春,2

1.南京航空航天大学, 南京,210016 2.台州职业技术学院,台州,318000

高速冲裁过程中的韧性断裂和断面质量研究进展

陈明和1胡道春1,2

1.南京航空航天大学, 南京,2100162.台州职业技术学院,台州,318000

总结和评述了冲裁过程中均匀塑性流动形成光洁表面以及空穴长大引起断面撕裂的现象,从材料细观损伤角度阐明了高速冲裁韧性断裂机理及材料断裂参数的确定方法;综述了工艺参数对冲裁断面质量的影响规律、冲裁过程中的热效应以及冲裁断面的微观组织变化等的研究现状;最后对高速冲裁过程中的韧性断裂和断面质量的研究趋势进行了展望。

高速冲裁;韧性断裂;冲裁断面质量;温升效应;绝热剪切带

0 引言

“互联网+”热潮的涌起,引领了新一代信息技术应用与创新驱动发展的新常态。信息技术制件,如以计算机(computer)、通信(communication)、消费性电子(consumer electronics)为代表的“3C”产品中的连接器端子、集成电路引线框架、航空航天领域的电连接器(aerospace electrical connector)接插件、大数据时代的互联汽车(car on internet)高速数据传输连接件等金属制件, 都具有材料超薄(毫米级以下)、外形形状复杂且尺寸微小、形状和位置精度高(尺寸精度要求接近微米级)、成形工艺复杂等特点[1],常采用高速精密级进冲压技术来生产。高速精密冲压是在高速冲床上安装一副包括冲裁、弯曲、拉深、成形等多道工序的精密、复杂、级进冲压模具,同时配备自动送料、收料机构,进行自动化、高效率、大批量生产的一种冲压生产方式,并且在冲压量产时每分钟冲裁次数超过1000。高速精密冲压集精密制造、计算机技术、智能控制和绿色制造为一体,是高效率、高精度的先进制造技术,代表了精密冲压技术的发展水平和发展方向[2-3]。

冲裁是高速精密冲压中最基本、使用量最大的工序,它不仅可作为弯曲、拉深等后续工序的前期坯料准备工序,而且可以作为精密冲裁件而直接使用。作为连接器端子件,一般后续需要进行表面镀金或镀银,以达到减少接触电阻及防腐蚀的目的,这就要求冲裁后需要获得质量较高的冲裁断面以保证镀层的耐用性及信号传输的可靠性。冲裁断面具有明显的区域特征,它一般由圆角带、光亮带、撕裂带、毛刺四部分构成,冲裁过程中,凸凹模间隙内的材料在压应力的作用下产生强烈的塑性变形,刃口附近材料内部的应力应变梯度较大。当刃口附近材料的塑性变形能力耗尽时,材料因剪切应变集中而发生损伤,引起微裂纹和内部孔洞的产生,金属流线完全剪断并最终形成光洁平整的断面(光亮带)[4-6]。继续冲裁时,凹模圆角处的材料会承受拉应力,出现撕裂现象,最终材料完全断裂分离。由此可见,光亮带的结束、撒裂带的开始即可视为冲裁过程中损伤裂纹的萌生[7]。因此,控制断裂分离是冲裁技术的一个关键,剪切面与撕裂面的汇合决定了光亮带的高度,不同的工艺参数会产生不同的冲裁断面质量与裂纹扩展方式。研究冲裁断裂对预防制件缺陷、抑制撕裂及控制裂纹走向有重要意义。

在整个冲裁过程中,金属材料的行为是高度非线性的,其塑性变形和断裂分离仅仅局限在刃口附近的狭小区域,使得刃口部位承受着极大的垂直压力和侧压力,这种高压会引起剧烈的摩擦热。同时,在高速精密冲裁过程中,由于冲裁间隙非常小,冲裁速度非常大,而冲裁连续加工时间很长,局部温升效应非常明显,再加上材料在高速率大应变条件下的应变速率硬化、应变强化,使得精密高速冲裁断裂机理更加复杂,迄今为止高速精密冲裁断裂机理仍未被深入研究。

1 冲裁过程中的韧性断裂准则

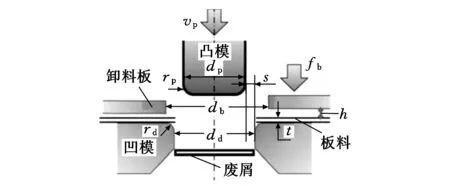

冲裁过程及冲裁断面如图1所示。

(a)冲裁过程

(b)冲裁断面图1 冲裁过程及冲裁断面示意图

1.1冲裁过程中的细观损伤和韧性断裂

塑性变形、韧性损伤、韧性断裂是三种紧密联系的力学现象,从细观、物理学的角度来看,金属塑性变形过程可以看作材料组分晶粒的位错、滑移等缺陷运动。材料的变形会在晶界、第二相粒子与基体的界面等位置形成局部的应力和应变集中,随着宏观变形的持续,局部应力、应变集中又会产生微孔洞、微裂纹等微缺陷,这些微缺陷的积累和发展导致宏观裂纹的产生和扩展,最终使材料失效断裂[8-9]。因此,孔洞形核、长大与聚合是材料塑性变形损伤和断裂过程的重要特征,而细观损伤力学模型以孔洞演化理论为基础,从物理本质上反映了材料微观结构的劣化最终导致材料失效断裂过程[10]。

冲裁时材料变形被限制在凸凹模之间的狭小区域内,剪应变集中、静水压力与等效应力的比值(即应力三维度)增幅不大,因而空穴的形核与长大受到限制,材料内部空穴型损伤不明显,失效破坏的主要形式是由剪应变集中而造成的剪切断裂[11]。此时,少量的空穴形核及局部的长大萌生的裂纹随着凸模的下行而扩展,形成平整的断面,即冲裁光亮带。在冲裁的后期,变形区域的拉应力不断增大,应力三轴度快速增大,损伤性质也将发生变化,塑性应变和应力三轴度的联合作用将会引起空穴的快速增多及长大,材料将发生撕裂,整个撕裂面将由密集的椭圆形空穴所覆盖,此撕裂面即冲裁撕裂带[12]。可以看出,在冲裁过程中,随着应力三轴度的增大,前期发生剪切断裂,随后发生拉伸断裂,沿着冲裁断面空穴体积分数逐渐增多,断面的光洁度相应降低,即冲裁撕裂带比光亮带要更粗糙一些,这在冲裁断面上可得到验证。

1.2冲裁过程中的常用韧性断裂准则及其统一描述形式

迄今为止,许多学者从宏观断裂和细观损伤层面上提出了多种韧性断裂准则及其相关参数。Freudenthal[13]认为,材料在塑性变形过程中单位体积内所吸收的塑性变形能达到一定值时,材料就会产生宏观裂纹,可表示为

(1)

Rice等[14]描述了理想塑性材料中的一个孤立球形孔洞在高三轴应力下的近似扩展规律,并引入了静水压力的影响,可表示为

(2)

式中,σ1为最大拉应力;σh为静水压应力;ART为材料常数。

Oyane等[15]通过对多孔体的压缩塑性本构关系进行研究,并考虑静水应力的影响,提出了相应的韧性断裂准则:

(3)

式中,AO为材料常数。

Cockcroft等[16]认为,在一定的温度和应变速率下,塑性变形最大拉应力σ1是导致材料韧性破坏的主要因素,相应的韧性断裂准则为

(4)

Brozzo等[17]考虑到在塑性变形中,静水应力可以抑制或加速韧性断裂过程,同时还考虑了应力应变历史对韧性断裂的影响,即

(5)

Goijaerts[18]基于拉伸和冲裁试验,提出了预测裂纹萌生的韧性断裂准则:

(6)

式中,AG、 BG为材料常数。

以上常用的韧性断裂准则一般都是塑性变形时的应力、应变、相关材料常数有关的函数,均采用了应力变量沿塑性变形路径积分的形式,可统一描述为

(7)

式(7)等号右边的C值为韧性断裂临界值,与材料自身性能有关,且属于统计物理量,在实际应用中认为是常数。在应用这些韧性断裂准则之前,要预先确定常数C,它直接关系到该准则对测量结果的精度大小。由于确定与常数C有关的材料参数(如孔洞体积分数)需要大量的试验数据,且是统计值,故这种预测方法不便于在工程中应用。因此,在目前的应用中,都是采用一些接近成形过程的宏观试验数据来确定准则中的常数C值。

1.3冲裁韧性断裂准则中材料参数C值的确定

在预测冲裁过程中断裂发生时,Goijaerts等[19-20]首先测量板料发生分离瞬间的凸模行程,再借助有限元模拟该冲裁过程,当模拟凸模行程达到试验测量值时,用各个单元的应力应变场数据来计算C值,分别应用Cockroft & Latham、Rice & Tracey、Oyane韧性断裂准则模拟了冲裁工艺和拉伸过程,并基于应力三轴度的影响规律提出了预测冲裁过程中裂纹萌生的Goijaerts韧性断裂准则。Hambli等[21]利用冲裁试验反求技术,根据冲裁力-凸模行程曲线最大冲裁力出现的位置确定裂纹萌生时凸模的行程,然后结合有限元模拟反求出该凸模位置处的应力应变场数据以确定C值,并应用于现有的六种韧性断裂准则,最终比较分析得出Rice & Tracey准则因考虑了静水应力的影响,故在冲裁模拟过程中精度较高。Shim等[22]在研究薄材冲裁韧性断裂时,认为根据冲裁光亮带高度处的应力应变场数据即可确定材料常数C值,并利用Cockroft & Latham准则模拟了铝箔材和铜箔材的冲裁过程,结合冲裁试验验证了模拟的精度。Rafsanjani等[23]利用Rice & Tracey准则研究了铬不锈钢X30Cr13在冲裁过程中的热黏塑性对韧性断裂的影响规律。Subramonian[24]根据冲裁光亮带和撕裂带的高度值并结合有限元模拟,得到基于Rice & Tracey准则磷青铜C51100材料的C值。Komori[25]根据拉伸试验分别确定了SS400材料Freudenthal、Cockroft & Latham、Brozzo、Oyan四种韧性断裂准则的常数C值,并采用网格节点分离技术模拟了冲裁过程中的裂纹萌生。秦泗吉[26]在研究板材的剪切加工时,通过试验测得板料断裂产生时模具压下量并通过数值计算最大等效应变得到Cockroft & Latham准则中的材料常数C值。方刚等[27-28]采用Cockroft & Latham准则进行数值模拟,对冲裁过程中裂纹产生、扩展以及材料断裂分离的过程、冲裁力的变化等作了分析。文献[29-31]借助拉伸试验初步确定了材料常数C值,将冲裁试验获得的圆角带、光亮带总高度值作为裂纹萌生时凸模的行程,根据此凸模行程结合冲裁模拟结果确定裂纹萌生时的等效应变,在拉伸试验获取的C值基础上,优化得到冲裁过程中基于Cockroft & Latham准则的材料常数C值,并探讨了高速冲裁机理及其工艺参数优化。汪金飞等[32]利用Cockroft & Latham准则和Rice & Tracey准则对冲裁过程微裂纹产生和最终断裂进行了模拟,分析比较了两种断裂准则下开始断裂时的静水压力及载荷行程曲线。黄志超等[33]采用Ayada断裂准则,预测了冲裁过程中静水应力、等效应力和等效应变的分布以及发展趋势。文献[34-36]将考虑静水应力和应变历史对材料损伤影响的Oyane模型用于断裂的预测,分析了精冲过程中静水应力、等效应力、等效应变和损伤的分布以及发展趋势。

由上述研究结果不难发现,国外研究冲裁韧性损伤时多选用Rice & Tracey准则,而国内则选用Cockroft & Latham准则较多,且Rice & Tracey准则基于空穴长大、聚合理论,而Cockroft & Latham准则属于宏观断裂准则,对材料微观结构理想化和简单化。因此,Sartkulvanich等[37]在冲裁模拟过程中分别选取了8种不同韧性断裂准则进行了对比研究,结果得出修正的Rice & Tracey准则由于具有较小的偏差值(图2),对于冲裁断裂模拟来说相对适宜。

图2 冲裁件有限元建模的断裂准则评价[37]

由于冲裁断裂往往集中在非常小的区域,而且应变梯度较大,再加上温度的影响,传统测量方法无法直接获得应变场。在实际生产中,人们更希望采用简单的宏观试验和计算模拟相结合的方法来确定断裂准则中的材料参数。韧性断裂的主要特征是材料中裂纹出现前的损伤软化,通过宏观试验建立软化特征描述变量,并将其耦合到材料弹塑性本构关系中,通过有限元方法模拟整个韧性损伤软化和断裂过程。在断裂准则中还需引入温度变量,考虑温度对材料韧性损伤断裂的影响,预测高速冲裁中材料的韧性损伤。

2 冲裁断面质量研究

冲裁断面的质量受到材料性能、冲裁间隙、模具刃口磨损状态、产品形状、板料厚度、模具结构、冲裁速度等多个因素的影响,很多学者对此进行了研究,力求获得这些因素与冲裁断面质量之间的定量关系。

2.1基于数值模拟技术的冲裁断面质量研究

借助冲裁数值模拟技术研究各工艺参数对冲裁断面质量的影响。Maiti等[38]对厚度为1.0 mm的磷青铜材料进行了冲裁数值模拟,分析了不同冲裁形状和凸模角度对冲裁断面质量的影响。Hatanaka等[39]模拟分析了冲裁间隙、刃口半径、不同材料加工硬化指数等因素对光亮带、毛刺高度的影响规律。文献[40-41]探讨了磷青铜在每分钟冲裁次数为300时,凸模材料、冲裁间隙、冲裁次数与冲裁断面质量之间的关系,建立了毛刺高度的预测模型。Husson等[42]利用有限元技术模拟分析了0.58 mm厚的铜合金在每分钟冲裁次数为700时的冲裁间隙、刃口形状、摩擦状况等工艺参数对冲裁件轮廓、冲裁力的影响。Soares等[43]研究了冲裁间隙对8 mm厚LNE38冷轧板材冲裁断面质量的影响规律。Rafsanjani等[23]利用有限元技术,分别探讨了冲裁间隙、冲压速度对X30Cr13材料的冲裁断面质量影响规律,如图3所示。Su等[44]借助数值模拟技术,以增加冲裁断面光亮带高度为目的,分析优化了冲裁工艺参数。赵中华等[45]研究了冲压速度对冲裁断面质量的影响规律,建立了物理试验模型和有限元模拟分析模型,确定合适的冲压速度以提高冲裁断面质量。

图3 冲裁间隙及冲压速度对冲裁断面光亮带长度的影响[23]

2.2基于物理试验的冲裁断面质量优化

学者们在通过冲裁物理试验验证数值模拟结果的同时,进一步探索了冲裁过程中材料的变形机理。Greban等[46]系统研究了不同铜合金材料在冲裁过程中毛刺高度、微观组织的变化情况。Mucha[47]借助试验研究了各种模具材料在不同冲裁间隙下的磨损情况以及冲裁间隙对毛刺高度的影响。Ghiotti等[48]研究了不同的阻尼减振条件对冲裁过程中材料动态响应的影响,并优化了阻尼减振机构以获得较佳的冲裁断面质量。张磊等[49]从冲裁间隙和冲裁速度两个方面分析了0.23 mm厚的铜合金冲裁件断面质量,讨论了不同情况下两种因素对于毛刺的影响,并指出较小的间隙及高速冲裁可以抑制毛刺的产生进而提高断面质量。黄珍媛等[7,50]运用正交试验方法,研究了冲裁间隙、模具表面粗糙度、每分钟冲裁次数(100,300,600)对高速精密冲压中0.30 mm厚的磷青铜的冲裁断面质量影响,并构建了薄板精密冲裁变形有限元模型,研究了精密冲裁变形过程。谷维亮[51]运用正交试验方法和冲裁试验,研究了冲裁间隙、刃口圆角半径、凸模粗糙度、每分钟冲裁次数(300,500,700)对0.50 mm厚的磷青铜的冲裁断面质量的影响规律,根据因素效应曲线图,得到了冲裁断面质量较好的多组工艺组合方案。

由上述研究结果可以发现,结合数值模拟和冲裁试验,对不同材料的冲裁断面质量进行了一定的研究,主要集中于工艺参数的优化,如冲裁间隙、每分钟冲裁次数、冲裁过程中的摩擦因数、刃口形状等,以获得较佳的冲裁断面质量,即提高光亮带所占的比例。但对于高速冲裁过程,特别是每分钟冲裁次数1000以上的薄材冲裁,由于材料在大应变速率条件下的动态响应机理及温升效应的探索仍未深入,造成薄材高速冲裁的数学模型还不够精确,而通过高速冲裁试验来优化工艺参数受限于现有模具技术及高速冲压工艺及设备耗时费力,因此,对于薄材高速冲裁断面质量及工艺参数优化仍需要展开系统和深入的工作。

3 冲裁断面的微观组织及温升效应

(a)显微照片[47](b)纤维流动方向[52]图4 冲裁断面微观结构

在对冲裁断面微观组织研究方面, Mucha[47]和Achouri等[52]分别获取了冲裁断面晶粒大小及金属流线分布等的微观形貌(图4),可以发现冲裁断面区域产生了强烈的塑性变形,且晶粒明显细化。Ismail等[53]利用纳米压痕技术得到了0.65 mm厚的无取向硅钢材料在每分钟冲裁次数80条件下冲裁边缘的屈服应力数据曲线(图5),可以看出,在较低冲速条件下,冲裁断面附近区域存在明显的加工硬化现象。Gaudillière等[54]借助HOPKINSON压杆试验机完成了3.0 mm厚的C40钢高速冲裁(14.6 m/s),并观测到冲裁断面中产生了绝热剪切带现象(图6),这表明高速冲裁过程中的温升效应对材料的影响将不可忽略,需进一步深入研究。Sapanathan等[55]利用EBSD技术获取了铝/铜复合材料冲裁断面的晶体取向图,发现断面微区存在超细晶(晶粒直径小于1 μm),如图7所示。Rafsanjani等[23]利用有限元技术,探讨了X30Cr13材料在冲裁过程(冲裁间隙c=10%t,冲压速度v=1 m/s)的温度变化,冲裁断面局部温度高达387 ℃;Hu等[56]对0.12 mm厚的磷青铜薄材在高速冲裁过程(冲裁间隙c=6.5%t,冲压速度v=1 m/s)进行了数值模拟,发现冲裁断面局部温度高达444 ℃,局部温升将对冲裁断裂损伤及冲裁断面的微观组织带来显著影响,而高速冲裁过程中的温升效应及材料的动态响应行为将成为后续研究的热点之一。

图5 冲孔边缘的屈服应力分布[53]

图6 高速冲裁断面中的绝热剪切带[54]

图7 冲裁断面微区的晶体取向图[55]

冲裁时各种工艺参数对材料韧性损伤及冲裁断面的影响较大,现有研究对于宏观的冲裁断面质量、数值模拟等方面进行了深入和系统研究,其研究成果丰富,深化了对高速冲裁本质的认识,然而在进行冲裁机理探索时,由于对起关键作用的微细观结构对宏观变形局部化的控制和影响的重视与研究不够,很难对其机制进行深入和有效的分析,主要原因是对于局部化过程中的动态力学响应参数及与其对应的微结构演化缺少实时观测和记录的方法和手段,故难以将二者(即宏观与微观)有机结合起来进行分析。

4 高速冲裁韧性断裂和断面质量研究趋势

冲裁时由于剪切应变集中形成空穴形核与长大,进而造成剪切裂纹萌生与断裂,决定了冲裁断面中的光亮带高度,也就相应决定了冲裁断面的质量。在理论和应用上,特别是“互联网+”的经济新常态下,为了快速、大批量地制造高性能、高精度的连接器,采用精密高速冲压技术是发展方向;而随着生产企业产能扩充及人工成本增加的双重挑战,冲压速度提升的需求尤为迫切。而在冲裁韧性断裂及冲裁断面质量的研究方面虽已取得了不少成果和进展,但对其中不少关键问题,仍然需要展开系统和深入的工作,包括以下方面:

(1)高速冲裁过程中裂纹萌生时的韧性损伤阀值。对韧性断裂特征的定量描述一直受到试验条件制约,因为断裂往往集中在非常小的区域,而且应变梯度较大,传统测量方法无法直接获得应变场。截止目前,不少研究成果多是借助室温准静态下的单向拉伸试验结合数值模拟确定材料的韧性断裂时的应变临界值,因而需要更为科学合理的试验手段和方法。

(2)高速冲裁过程中材料的动态力学响应。现有研究可能由于每分钟冲裁次数不高(一般低于800),材料的应力应变关系常由室温条件下准静态的单向拉伸试验获得。利用材料准静态条件下的力学性能去探讨高速动态条件下的成形性能显然不再适合。

(3)高速冲裁过程中的热效应。高速冲裁过程中,绝大部分(>90%)的塑性功转化为热,再加上摩擦热,温升效应将会对材料的韧性断裂和冲裁断面带来不可忽略的影响[57]。

(4)高速冲裁断面微观结构变化。受到薄材试样制备的困扰及观测手段的限制,使得薄板高速冲裁断面内的微观结构演化规律很难深入开展。

对于上述诸多关键问题研究的不足,主要原因在于:首先高速动载下材料力学行为比起静态时要复杂得多,涉及应变、应变速率、惯性、温升、摩擦磨损等,分析和处理起来较为困难;然后冲裁过程十分短暂,一般在几微秒甚至更短的时间内完成,材料又经历了大应变(1~3)和超高应变速率(103~104s-1)[24,58],可以预测在如此短暂的时间内经历超高应变率变形的材料其结构及演化将十分复杂,这无疑为局部化过程中力学响应的实时测试及其对应的微结构演化的观察带来了较大困难;最后冲裁空间及冲裁断面空间尺度很小,通常很难对冲裁过程中温升及冲裁断面施行定点高倍(如透射电镜)观测与分析。总之,高速冲裁研究涉及力学、计算数学、材料、化学甚至物理学等诸多交叉学科的理论与试验,需从宏观到微观、数值模拟和物理试验等多层次上的结合进行研究与分析。

[1]黄珍媛,阮锋,张寒,等. IT制件精密级进模关键技术的现状与发展[J].锻压技术, 2005,30(5): 98-100.

Huang Zhenyuan, Ruan Feng, Zhang Han, et al.Status and Development of the Precise Progressive Die Key Technology of the IT Products[J]. Forging & Stamping Technology, 2005,30(5): 98-100.

[2]林建平. 我国冷冲模发展现状及发展建议[J].电加工与模具, 2010(增1): 26-30.

Lin Jianping. Discussion and Development Proposal of Cold Die in China[J]. Electromachining & Mould, 2010(S1): 26-30.

[3]中国模具工业协会. 模具行业“十二五”发展规划[J].模具工业,2011,37(1): 1-8.

China Die & Mould Industry Association. The “Twelfth Five-Year” Development Plan of Mould & die Industry[J]. Die & Mould Industry, 2011, 37(1):1-8.

[4]Lemaitre J. A Continuous Damage Mechanics Model for Ductile Fracture[J]. Journal of Engineering Materials & Technology, 1985, 107(1):83-89.

[5]Goijaerts A M, Govaert L E, Baaijens F P T. Characterisation of Ductile Fracture in Metal Blanking[J]. Journal of Materials Processing Technology, 2001,110:312-323.

[6]Xie X L, Zhao Z, Song Y U, et al.Mechanism of Localized Severe Plastic Deformation and Damage Fracture in Fine-blanking Using Mixed Displacement and Pressure FEM[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(5):1021-1028.

[7]黄珍媛, 阮锋, 周驰,等. 薄板精密冲裁的变形过程和机理研究[J]. 锻压装备与制造技术, 2009, 44(1):46-48.

Huang Zhenyuan, Ruan Feng, Zhou Chi, et al.The Procedure and Mechanics Research of Precision Blanking Deformation of Thin Sheet Metal[J]. China Metal Forming Equipment & Manufacturing Technology, 2009, 44(1): 46-48.

[8]邓明, 王正立, 吕琳. 闭挤式精冲变形区应力状态对断裂损伤的影响[J]. 塑性工程学报, 2011, 18(1):67-71.

Deng Ming, Wang Zhengli, Lv Lin.Influence of the Stress State of Deformation Area on Fracture Damage during Closed Extruding Fine-blanking[J]. Journal of Plasticity Engineering, 2011, 18(1):67-71.

[9]潘励, 陈康敏, 周飞. 韧性断裂的微孔损伤理论分析[J]. 江苏大学学报(自然科学版), 2003, 24(1):83-86.

Pan Li, Chen Kangmin, Zhou Fei.Theoretical Analysis on Micro-void Damage for Ductile Fracture[J]. Journal of Jiangsu University (Natural Science Edition), 2003, 24(1): 83-86.

[10]姜薇, 李亚智, 刘敬喜,等. 基于微孔洞细观损伤模型的金属剪切失效分析[J]. 华中科技大学学报(自然科学版), 2015, 43(1):24-29.

Jiang Wei, Li Yazhi, Liu Jingxi, et al. Modeling of Metallic Shear Failure by Void-based Meso-damage Model[J]. Journal of Huazhong University of Science & Technology (Natural Science Edition), 2015, 43(1): 24-29.

[11]贾建军, 彭颖红, 阮雪榆. 精冲过程的韧性断裂[J]. 上海交通大学学报, 1999, 2(2):181-183.

Jia Jianjun, Peng Yinghong, Ruan Xueyu. Ductile Fracture in Fine-blanking Process[J]. Journal of Shanghai Jiaotong University, 1999, 2(2): 181-183.

[12]贾建军. 精冲塑性变形损伤和韧性断裂的刚塑性有限元分析[D].上海:上海交通大学, 1998.

[13]Freudenthal A M. The Inelastic Behavior of Engineering Materials and Structures[M]. New York:Wiley,1950.

[14]Rice J R, Tracey D M. On the Ductile Enlargement of Voids in Triaxial Stress Fields[J]. Journal of the Mechanics & Physics of Solids, 1969, 17(69):201-217.

[15]Oyane M, Sato T, Okimoto K, et al. Criteria for Ductile Fracture and Their Applications[J]. Journal of Mechanical Working Technology, 1980, 4(1):65-81.

[16]Cockcroft M G, Latham D J. Ductility and the Workability of Metals[J]. Journal of the Institute of Metals, 1968, 96: 33-39.

[17]Brozzo P, Deluca B, Rendina R. A New Method for the Prediction of Formability Limits in Metal Sheets, Sheet Metal Forming and Formability[C]//Proceedings of the Seventh Biannual Conference of the International Deep Drawing Research Group.Amsterdam, 1972:9-13.

[18]Goijaerts A M. Prediction of Ductile Fracture in Metal Blanking[D]. Eindhoven: Eindhoven University of Technology, 1999.

[19]Goijaerts A M, Govaert L E, Baaijens F P T. Prediction of Ductile Fracture in Metal Blanking[J]. Technische Universiteitndhoven, 1999, 122(3):476-483.

[20]Goijaerts A M, Govaert L E, Baaijens F P T. Evaluation of Ductile Fracture Models for Different Metals in Blanking[J]. Journal of Materials Processing Technology, 2001, 110(3):312-323.

[21]Hambli R, Reszka M. Fracture Criteria Identification Using an Inverse Technique Method and Blanking Experiment[J].International Journal of Mechanical Sciences,2002, 44(7):1349-1361.

[22]Shim K H, Lee S K, Kang B S, et al. Investigation on Blanking of Thin Sheet Metal Using the Ductile Fracture Criterion and Its Experimental Verification[J]. Journal of Materials Processing Technology, 2004, 155(21):1935-1942.[23]Rafsanjani A, Abbasion S, Farshidianfar A, et al. Investigation of the Viscous and Thermal Effects on Ductile Fracture in Sheet Metal Blanking Process[J]. International Journal of Advanced Manufacturing Technology, 2009, 45(5/6): 459-469.[24]Subramonian S. Improvement of Punch and Die Life and Part Quality in Blanking of Miniature Parts[D].Columbus: The Ohio State University, 2013.

[25]Komori K. Simulation of Crack Arrest in Blanking Using the Node Separation Method[J]. International Journal of Mechanical Sciences, 2013, 68(2):150-159.

[26]秦泗吉. 板材剪切与冲裁加工过程有限元模拟及实验研究[D].秦皇岛:燕山大学, 2002.

[27]方刚,曾攀.金属板料冲裁过程的有限元模拟[J].金属学报, 2009,37(6): 653-657.

Fang Gang, Zeng Pan.Finite Element Simulation for Blanking Process of Sheet Metal[J]. Acta Metallurgica Sinica, 2009,37(6): 653-657.

[28]方刚,雷丽萍,曾攀.金属塑性成形过程延性断裂的准则及其数值模拟[J].机械工程学报, 2002, 38(增1): 21-25.

Fang Gang, Lei Liping, Zeng Pan.Criteria of Metal Ductile Fracture and Numerical Simulation for Metal Forming[J]. Chinese Journal of Mechanical Engineering, 2002, 38(S1): 21-25.

[29]彭燕华, 黄珍媛, 丘宏扬. 锡磷青铜QSn6.5-0.1冲裁断裂系数的求取[J]. 机电工程技术, 2007, 36(3):55-56.

Peng Yanhua, Huang Zhenyuan, Qiu Hongyang. The Obtaining of the Fracture Criteria of QSn6.5-0.1[J]. Journal of the Institute of Metals, 2007, 36(3): 55-56.

[30]黄珍媛. IT制件高速精密级进冲压的关键技术研究[D].广州:华南理工大学, 2007.

[31]黄敏飞. 薄板冲裁有限元模拟及高速冲裁研究[D].广州:华南理工大学, 2006.

[32]汪金飞, 刘玉慧. 冲裁成形与断裂的数值模拟[J]. 锻压装备与制造技术, 2007, 42(2):72-74.

Wang Jinfei, Liu Yuhui. Numerical Simulation of Blanking Shaping and Fracture[J]. China Metal forming Equipment & Manufacturing Technology, 2007, 42(2):72-74.

[33]黄志超, 占金青, 陈伟. 基于Ayada损伤模型的板料冲裁过程数值模拟[J]. 机械设计与制造, 2007(10):49-51.

Huang Zhichao, Zhan Jinqing, Chen Wei.The Numerical Simulation for Metal Sheet Blanking Based on Ayada Damage Criteria[J]. Machinery Design & Manufacture, 2007(10):49-51.

[34]谢晓龙, 赵震, 虞松,等. 基于Oyane损伤和断裂模型的厚板精冲过程数值模拟和缺陷预测[J]. 上海交通大学学报, 2006, 40(6):927-931.

Xie Xiaolong, Zhao Zhen, Yu Song, et al. The Numerical Simulation and Failure Prediction for Thick Sheet Metal Fine-blanking Based on Oyane Damage and Fracture Model[J]. Journal of Shanghai Jiaotong University, 2006, 40(6):927-931.

[35]Yu S, Xie X, Zhang J, et al. Ductile Fracture Modeling of Initiation and Propagation in Sheet-metal Blanking Processes[J]. Journal of Materials Processing Technology, 2007, 187(4):169-172.

[36]Yu S, Zhao J. Investigation on Blanking of Thick Sheet Metal Using the Ductile Fracture Initiation and Propagation Criterion[J]. Journal of Shanghai Jiaotong University, 2012, 17(5):531-536.

[37]Sartkulvanich P, Kroenauer B, Golle R, et al. Finite Element Analysis of the Effect of Blanked Edge Quality Upon Stretch Flanging of AHSS[J]. CIRP Annals-Manufacturing Technology, 2010, 59(1):279-282.

[38]Maiti S, Ambekar A, Singh U, et al. Assessment of Influence of Some Process Parameters on Sheet Metal Blanking[J].Journal of Materials Processing Technology, 2000, 102(102):249-256.

[39]Hatanaka N, Yamaguchi K, Takakura N, et al. Simulation of Sheared Edge Formation Process in Blanking of Sheet Metals[J]. Journal of Materials Processing Technology, 2003, 140(1):628-634.

[40]Lin Z C, Chang D Y. A Band-type Network Model for the Time-series Problem Used for IC Leadframe Dam-bar Shearing Process[J]. International Journal of Advanced Manufacturing Technology, 2009, 40(11/12): 1252-1266.

[41]Lo S P, Chang D Y, Lin Y Y. Quality Prediction Model of the Sheet Blanking Process for Thin Phosphorous Bronze[J]. Journal of Materials Processing Technology, 2007, 194(1/3): 126-133.

[42]Husson C, Correia J P M, Daridon L, et al.Finite Elements Simulations of Thin Copper Sheets Blanking: Study of Blanking Parameters on Sheared Edge Quality[J]. Journal of Materials Processing Technology, 2008, 199(1/3):74-83.

[43]Soares J A, Gipiela M L, Lajarin S F, et al. Study of the Punch-die Clearance Influence on the Sheared Edge Quality of Thick Sheets[J]. International Journal of Advanced Manufacturing Technology, 2013, 65(1/4): 451-457.

[44]Su C J, Dong X H, Guo S M, et al. Research on Parameters Optimization of Bilateral Ring Gear Blank-holder in Thick-plate Fine Blanking[J]. Frattura E Integrita Strutturale, 2014, 8(30):502-514.

[45]赵中华, 张猛, 韦习成. 冲裁速度对冲压件断面质量的影响[J]. 塑性工程学报, 2010, 17(4):45-49.

Zhao Zhonghua, Zhang Meng, Wei Xicheng.Study of Influence of Blanking Velocity on Section Quality of Stamping Work-piece[J]. Journal of Plasticity Engineering, 2010, 17(4):45-49.

[46]Greban F, Monteil G, Roizard X. Influence of the Structure of Blanked Materials upon the Blanking Quality of Copper Alloys[J]. Jornal of Maral rong hnology, 2007, 186(1/3):27-32.

[47]Mucha J. An Experimental Analysis of Effects of Various Material Tool’s Wear on Burr during Generator Sheets Blanking[J]. International Journal of Advanced Manufacturing Technology,2010, 50(5/8):495-507.

[48]Ghiotti A, Bruschi S, Regazzo P. Shear Surface Control in Blanking by Adaptronic Systems[J]. Procedia Engineering, 2014, 81:2512-2517.

[49]张磊, 牛秋林, 安庆龙,等. 冲裁间隙与速度对冲裁件质量影响的实验研究[J]. 模具制造, 2011, 11(3):23-25.

Zhang Lei, Niu Qiulin, An Qinglong. Experimental Study of Effects of Blanking Clearance and Stamping Speed on the Quality of Blanking Pieces[J]. Die & Mould Manufacture, 2011, 11(3):23-25.

[50]黄珍媛, 阮锋. Deform在薄板精密冲裁数值模拟中的应用[C]//第三届中国CAE工程分析技术年会暨2007全国计算机辅助工程(CAE)技术与应用高级研讨会.大连,2007:202-205.

[51]谷维亮. 连接器端子件级进模的冲裁质量与磨损研究[D].镇江:江苏大学, 2009.

[52]Achouri M, Gildemyn E, Germain G, et al.Influence of the Edge Rounding Process on the Behaviour of Blanked Parts: Numerical Predictions with Experimental Correlation[J]. International Journal of Advanced Manufacturing Technology, 2013, 71: 1019-1032.

[53]Ismail A B, Rachik M, Mazeran P E, et al.Material Characterization of Blanked Parts in the Vicinity of the Cut Edge Using Nanoindentation Technique and Inverse Analysis[J]. International Journal of Mechanical Sciences, 2009, 51(11/12):899-906.

[54]Gaudillière C, Ranc N, Larue A, et al. Investigations in High Speed Blanking: Cutting Forces and Microscopic Observations[J]. Epj Web of Conferences, 2010, 6(14):1221-1221.

[55]Sapanathan T, Ibrahim R, Khoddam S, et al. Shear Blanking Test of a Mechanically Bonded Aluminum/copper Composite Using Experimental and Numerical Methods[J]. Materials Science & Engineering A, 2014,623:153-164.

[56]Hu D C, Chen M H, Ouyang J D, et al. Finite Element Analysis of the Thermal Effect in High-speed Blanking of Thick Sheet Metal[J]. International Journal of Advanced Manufacturing Technology, 2015,80(9/12):1-7.

[57]Demmel P, Hoffmann H, Golle R, et al.Interaction of Heat Generation and Material Behaviour in Sheet Metal Blanking[J]. CIRP Annals-Manufacturing Technology, 2015, 64(1):249-252.

[58]Subramonian S, Altan T, Campbell C, et al. Determination of Forces in High Speed Blanking Using FEM and Experiments[J]. Journal of Materials Processing Technology, 2013, 213(12):2184-2190.

(编辑陈勇)

Research Progresses of Ductile Fracture and Blanked Surface Quality in High-speed Blanking

Chen Minghe1Hu Daochun1,2

1.Nanjing University of Aeronautics and Astronautics,Nanjing,210016 2.Taizhou Vocational & Technical College,Taizhou,Zhejiang,318000

The smooth edge formed by shear crack propagation in plastic zone and premature fracture initialized by void growth and coalescence in blanking process were introduced, the mechanism of blanking ductile fracture and the determination of fracture parameters were explored with meso-damage theory. The influences of the processing parameters upon the blanking quality, the effects of material softening due to the heat generated during plastic work, and the microstructure of blanked surface were critically reviewed. Then the key problems for the development of high-speed blanking were discussed, and the viewpoints of future development of ductile fracture and blanked surface quality were proposed.

high-speed blanking; ductile fracture; blanked surface quality; thermal effect; adiabatic shear band

2015-07-01

TG386

10.3969/j.issn.1004-132X.2016.09.020

陈明和,男,1962年生。南京航空航天大学机电学院教授、博士研究生导师。主要研究方向为钛合金及难成形材料成形技术、材料成形性能分析与评价、板料成形CAE技术、集成计算材料工程(ICME)、材料超塑性及成形/扩散连接技术、飞机(飞行器)钣金精密制造及抗疲劳制造技术等。胡道春,男,1977年生。南京航空航天大学机电学院博士研究生,台州职业技术学院机电工程学院讲师。