机械弹性车轮的结构参数化设计

2016-09-05闫乐乐赵又群付宏勋

闫乐乐 赵又群 付宏勋 王 强

南京航空航天大学,南京,210016

机械弹性车轮的结构参数化设计

闫乐乐赵又群付宏勋王强

南京航空航天大学,南京,210016

针对机械弹性车轮的结构尺寸发生细微变化或者结构不满足强度、刚度等要求时,都需要进行重复设计以致延长设计分析周期的问题,基于参数化设计和Pro/E二次开发的理论,开发了机械弹性车轮的结构参数化设计平台,该平台以交互的方式实现机械弹性车轮强度和尺寸校核、三维零件模型和工程图的自动生成、虚拟装配等,同时避免了在传统设计过程中通过查阅国家标准、工程手册来确定设计参数等繁琐工作。实例结果表明,利用所提出的技术与方法能够实现机械弹性车轮结构参数化设计。

机械弹性车轮;Pro/E二次开发;参数化设计;数字化设计

0 引言

美国汽车工程师协会的统计数据表明,美国每年约有26万起交通事故是由轮胎故障所引起的,通常当车速达160 km/h以上时,爆胎所造成的死亡率接近100%[1]。因此,安全车轮的研制成为国内外轮胎公司和汽车企业关注的焦点。目前技术比较成熟的安全车轮是在传统充气轮胎的设计基础上采取必要的安全措施,如自封型安全轮胎、内支撑型安全轮胎等。此外,人们正在探索研制新的安全轮胎,如无充气TWEEL车轮[2]、负泊松比N-轮[3]和弹性车轮[4-5]等。

机械弹性车轮作为一种新的安全车轮,集橡胶轮胎和轮毂为一体,能够避免轮胎穿孔、爆胎等危险情况的发生,从而有效保证车辆行驶安全性[6]。文献[7-9]对其基本构成、工作原理、通过性等方面进行了理论与试验研究。机械弹性车轮设计是一个十分具体又复杂的过程,其具体性主要体现在存在大量结构相同或相似的零件,其复杂性主要体现在弹性环结构形状千变万化且存在大量设计规范。如果机械弹性车轮的结构尺寸发生细微变化或者结构不满足强度、刚度等要求,则需要进行重复设计。所以解决该问题的有效方法之一就是将参数化设计引入机械弹性车轮的设计过程,建立机械弹性车轮的结构参数化设计平台ME-Wheel Design,以交互的方式对其进行设计,从而提高机械弹性车轮研发的效率。

1 机械弹性车轮结构及力学分析

1.1机械弹性车轮结构

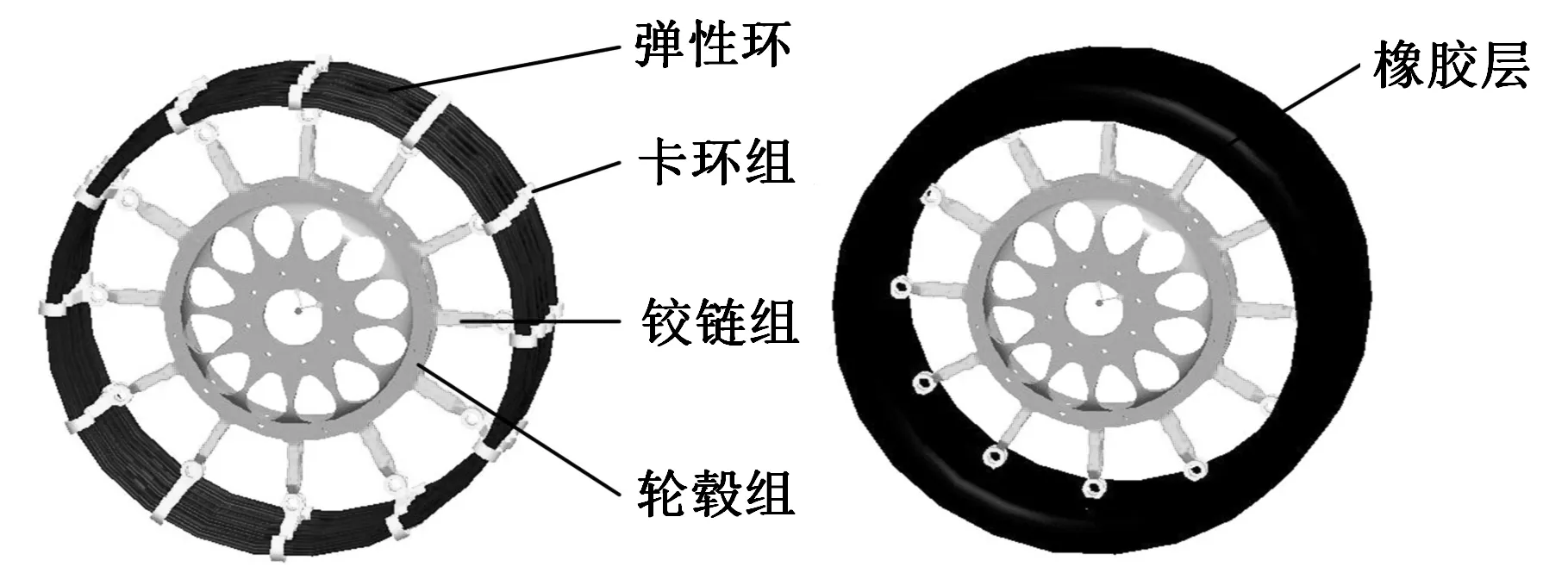

机械弹性车轮结构如图1所示。机械弹性车轮主要由车轮圈、铰链组及轮毂组构成。车轮圈内部预埋弹性环支撑骨架,由卡环组将多股钢丝构成的多组弹性环锁卡在一起,不仅可以起到车轮的支撑作用,而且可以保证一定的弹性,在车轮圈的外部包裹橡胶形成胎面。车轮轮毂与车轮圈通过等角度布置铰链组连接,铰链组起到缓和冲击及传递转矩等作用,整个车轮通过轮毂用螺栓与汽车半轴连接。

图1 新型机械弹性车轮结构

1.2机械弹性车轮力学分析

1.2.1车轮圈受力分析

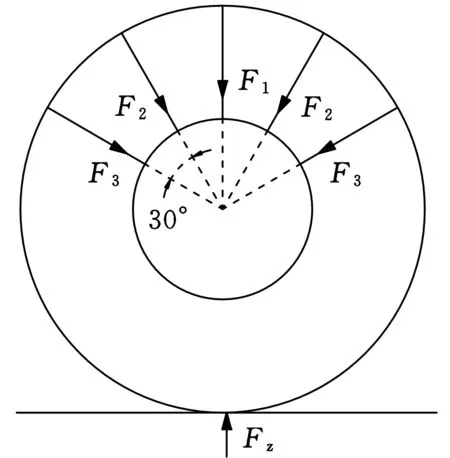

图2 新型机械弹性车轮静承载受力图

由新型机械弹性车轮的支撑结构可知,当车轮承受静载荷时,只有上半部分的铰链组受拉承载,下半部分的铰链组受压后绕铰接点弯曲变形而不承受载荷。忽略车轮外圈变形对铰链组布置角度的影响,则新型机械弹性车轮的静承载受力情况如图2所示。

设单轮所受静载力大小为Fz,考虑到受力对称,上半部分各铰链组受力依次为F3、F2、F1、F2、F3,根据平衡方程以及变形协调条件可得

(1)

1.2.2弹性环受力分析

图3 弹性环左半圆环受力情况

根据弹性环左右对称性,同时忽略其变形造成的角度影响,可将弹性环沿竖直方向分成左右两部分进行受力分析,如图3所示。左右两部分的受力情况一致,计算左半部分即可。将其左半部分分为AB、BC、CD、DE四段,设上下对称支撑力分别为F4和F5,弹性环半径为r。

(2)

根据图3所示的计算模型,对弹性环分段进行受力分析。对AD段,建立图4所示的分析模型,其中,设AB段弯矩为M1(α),剪力为FS1(α),轴力为FN1(α);设BC段弯矩为M2(α),剪力为FS2(α),轴力为FN2(α);设CD段弯矩为M3(α),剪力为FS3(α),轴力为FN3(α),由平衡方程可得

图4 弹性环左半圆环AD段受力分析

当α∈[0°,30°]时,有

(3)

当α∈(30°,60°]时,有

(4)

当α∈(60°,90°]时,有

(5)

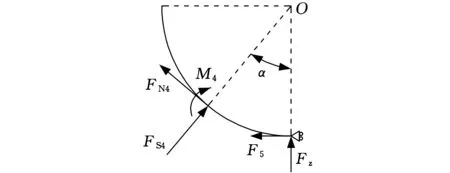

对CD段,建立图5所示的分析模型,设弯矩为M4,剪力为FS4,轴力为FN4,α∈[0°,90°],由平衡方程可得

图5 弹性环左半圆环DE段受力分析

(6)

剪力FS1(α)、FS2(α)、FS3(α)、FS4(α)以及弯矩M1(α)、M2(α)、M3(α)、M4(α)是关于α的函数,通过求导可得每段剪力的最大值分别为FS1max、FS2max、FS3max、FS4max,同理可得每段弯矩的最大值分别为M1max、M2max、M3max、M4max,则可求得弹性环的最大剪力FSmax和最大弯矩Mmax:

FSmax=max(FS1max,FS2max,FS3max,FS4max)

(7)

Mmax=max(M1max,M2max,M3max,M4max)

(8)

1.2.3外悬毂销轴受力分析

车轮滚动半径为r1,车辆最大牵引质量为mTmax,驱动轮个数为nq,所以分配到每个车轮的牵引质量m1=mTmax/nq,车身质量引起的牵引力为Fm,所以每个车轮受到的牵引力矩为

T=m1gr1+Fmr1

(9)

外悬毂通过n对销轴和铰链组连接,共有n对力矩,则每对销轴受到的力矩T1=T/n。

1.2.4铰链组结构受力分析

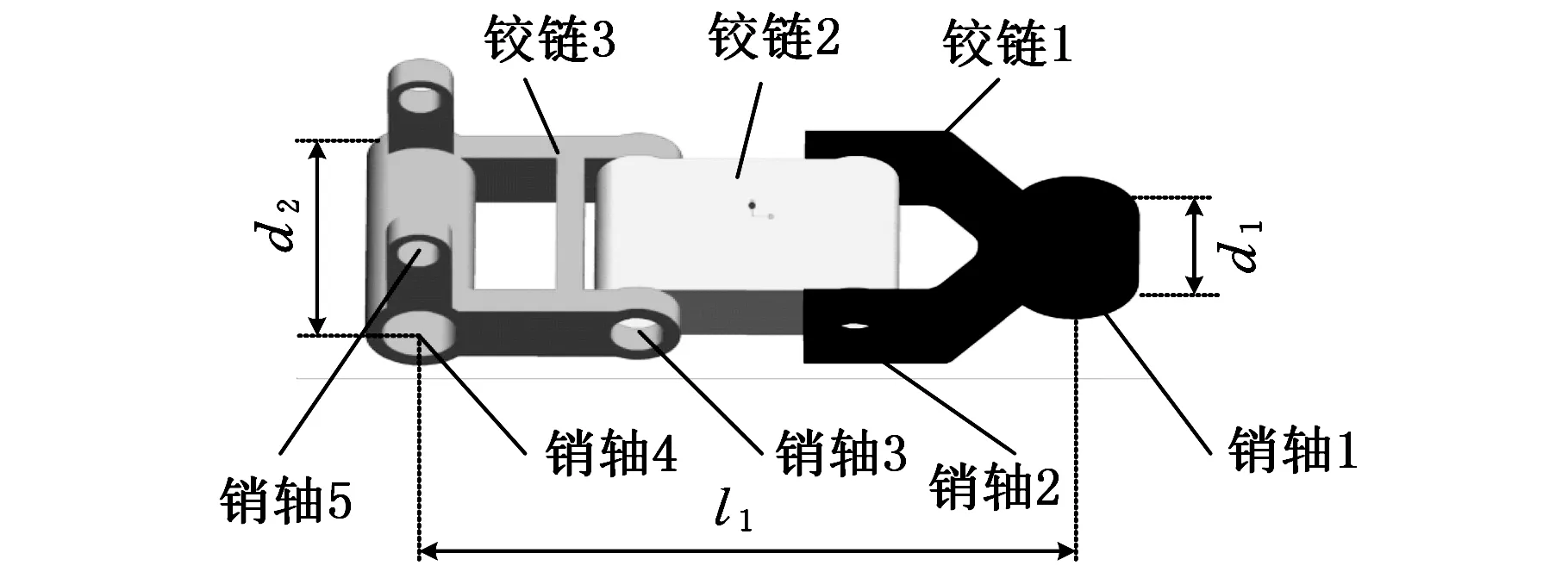

图6所示为铰链组结构图,铰链1、铰链2和铰链3通过销轴连接在一起。

图6 铰链组结构图

假定扭转时铰链组与轮毂外径相切,销轴4连接处承受的合力为Fdl,轮毂外径为r,销轴4对悬毂的力Fd=T1/r。车轮铰链组拉直后与垂向夹角为α,将铰链3简化为L形杆,设销轴3所受力为Fcx、Fcy,销轴5所受力为Fe,设销轴1所受力合力为Fa,其周向和径向分力分别为Faz、Far,其受力如图7所示。根据平衡方程可得到各销轴受力情况。

图7 铰链3简化受力图

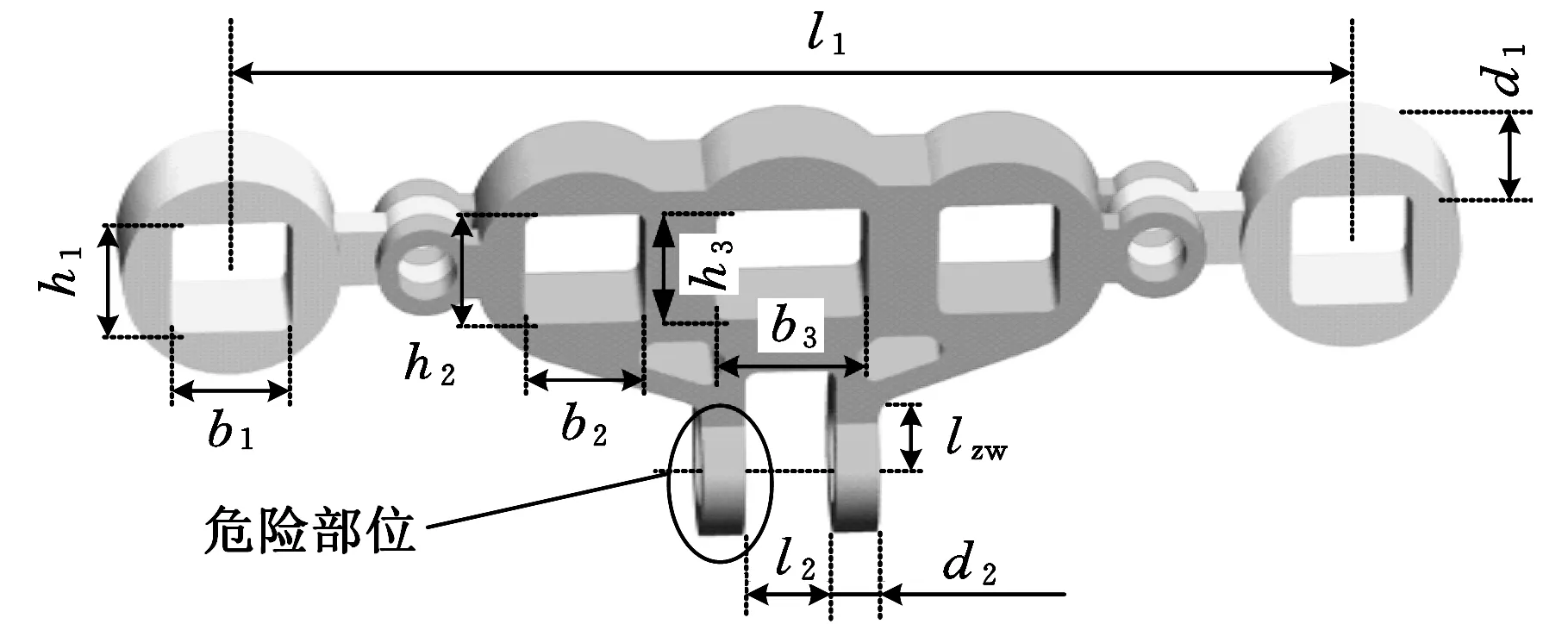

1.2.5卡环危险部位受力分析

图8所示为卡环组的结构,由于车轮圈是将卡环用橡胶包裹形成的,考虑车轮工作情况的受力分析可知,卡环与铰链的连接处是其受力最大的危险部位,故分析其受力情况。

图8 卡环组结构

设车轮铰链组拉直后与垂向夹角为α,则受到的最大周向力为链条给予的拉力的分力,即

Faz=Fasinα

(10)

则对于根部,最大弯矩为

Mzwmax=Fazlzw

(11)

其中,lzw指其危险部位至根部长度,如图8所示。

2 机械弹性车轮的重要结构参数分析

2.1重要结构参数分类

机械弹性车轮的重要结构参数主要分为主参数、从参数和独立参数。其中,主参数控制整个零件的形状特征,又称为驱动参数;从参数主要通过国家标准和工程设计准则、企业标准和经验以及分析计算结果等来确定与主参数之间的联系;独立参数相对主参数和从参数来说具有相对独立性,不受其变化的影响。机械弹性车轮结构主要设计参数见表1。

2.2自上而下参数约束关系的建立

自下而上参数约束关系的建立,是一种为了避免主参数驱动变形出错的建模技巧,即从基础特征开始,建立一个特征定义一步尺寸,并同时建立与上层之间的约束关系。机械弹性车轮的参数约束关系如图9所示。

3 机械弹性车轮结构参数化设计实现

3.1总体结构设计

ME-Wheel Design是基于VC++开发的适用于机械弹性车轮结构参数化的设计平台,该系统由总体设计模块、车轮圈设计模块、轮毂设计模块、铰链组设计模块、整体装配设计模块组成。各个模块相互独立,但又有一定的联系:五大模块完成各自对应的设计内容,设计结果保存在相应的工程数据库中;设计中的某些参数需从其他模块的工程参数库中调用。ME-Wheel Design系统总体结构设计流程如图10所示。

表1 机械弹性车轮结构主要设计参数

注:主参数用P表示,从参数用N表示,独立参数用I表示。

图9 机械弹性车轮的参数约束关系

图10 ME-Wheel Design系统的总体结构设计流程

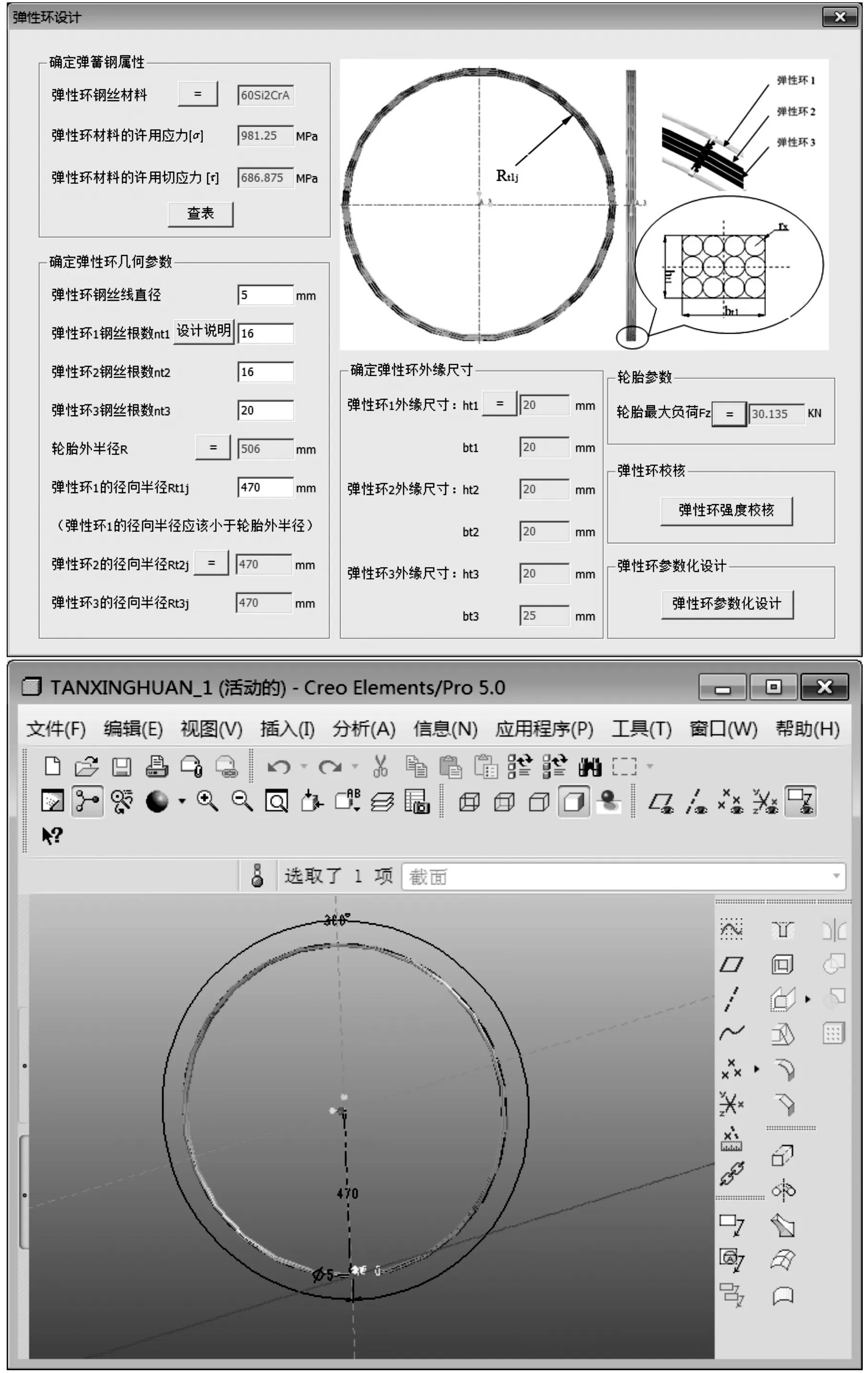

3.2数据库管理系统的搭建

机械弹性车轮的设计过程需要查询大量轮胎行业标准及设计手册的大量数据,ME-Wheel Design系统借助Access建立相应的数据库管理系统。利用Access数据库建立零件参数数据库之后,以ADO作为数据库访问接口实现对数据的调用、修改、添加等访问操作。实例运行后,ADO访问弹簧钢材料及力学性能如图11所示。

图11 ADO访问弹簧钢材料及力学性能

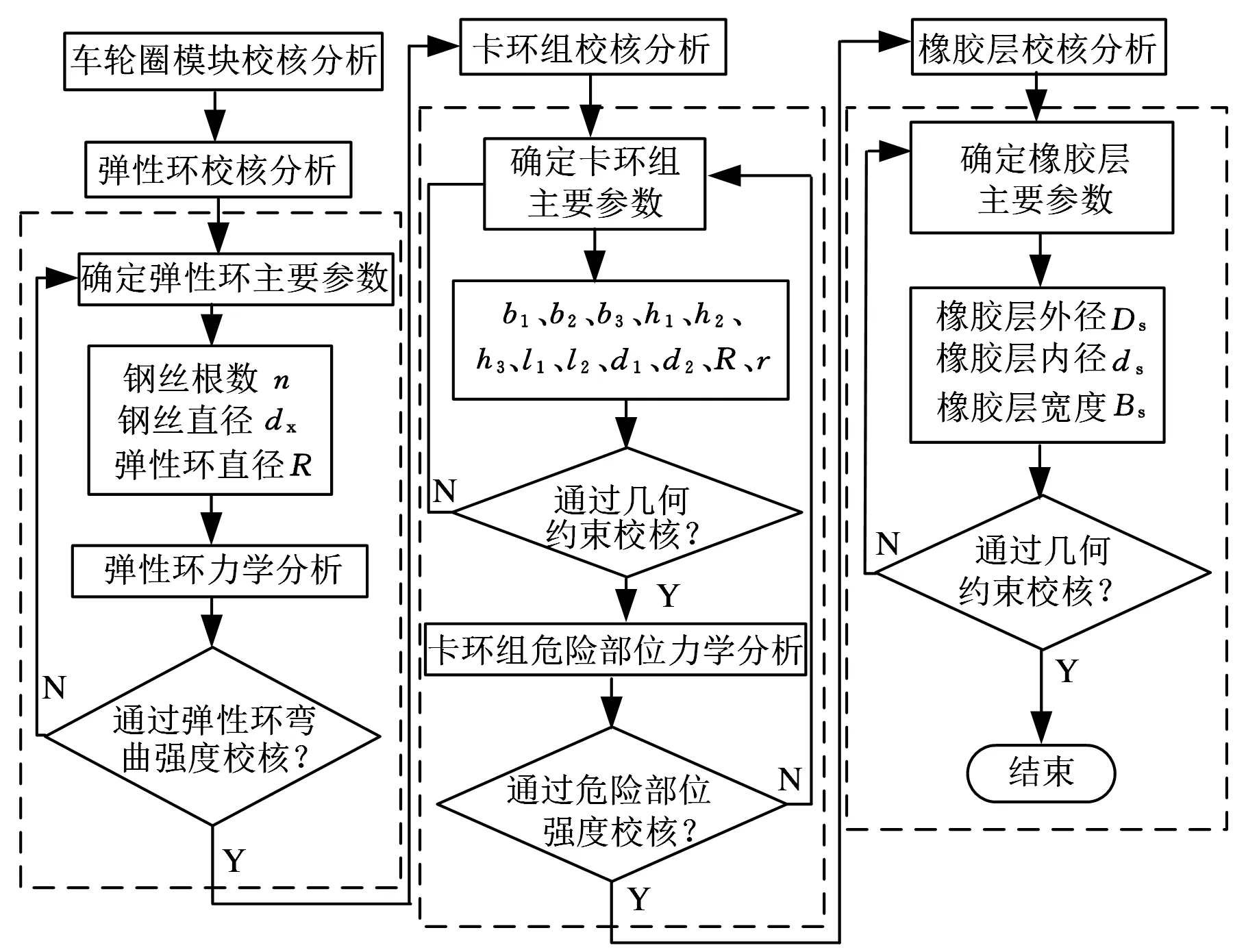

3.3结构参数校核的设计实现

以车轮圈设计模块的结构校核的设计实现为例进行重点介绍,其他模块结构校核的设计实现类似。车轮圈模块的校核分析流程如图12所示。

图12 车轮圈设计模块的校核分析流程

车轮圈设计校核分析主要包括弹性环校核分析、卡环组校核分析和橡胶层校核分析。首先,弹性环结构相对简单,弹性环校核分析无需进行几何约束校核,只需进行强度校核;其次,卡环组校核分析需进行几何约束校核和危险面强度校核;最后,橡胶层校核分析只需进行几何约束校核,确定合适的设计参数。

3.4零件参数化的设计实现

3.4.1零件参数化模型库的搭建

参数化设计方法的目的是存储设计的整个过程,从而设计出一系列的产品模型。不同型号的产品往往只是尺寸不同而结构相同,映射到几何模型中,就是几何信息不同而拓扑信息相同。因此,在对零件进行拓扑结构归类的基础上建立参数化模型,所有的参数化模型构成参数化模型库。

以弹性环参数化模型的搭建为例进行说明。弹性环的钢丝根数不同,钢丝排布也有所差异,钢丝根数分别取8、9、10、12时,钢丝排布见表2。

表2 弹性环排布说明

首先,根据钢丝根数的不同,需要建立与之相对应的弹性环三维模型样板;其次,利用Pro/E的Family Table、Pro/Program等功能模块,在已创建的弹性环三维模型样板的基础上,建立一组可以完全控制三维模型形状尺寸的主控参数(即钢丝半径rx、弹性环半径Rx和钢丝材料等),进而实现参数化模型的建立。该参数化模型不仅定义了几何信息,而且定义材质库或指定密度等非几何信息。

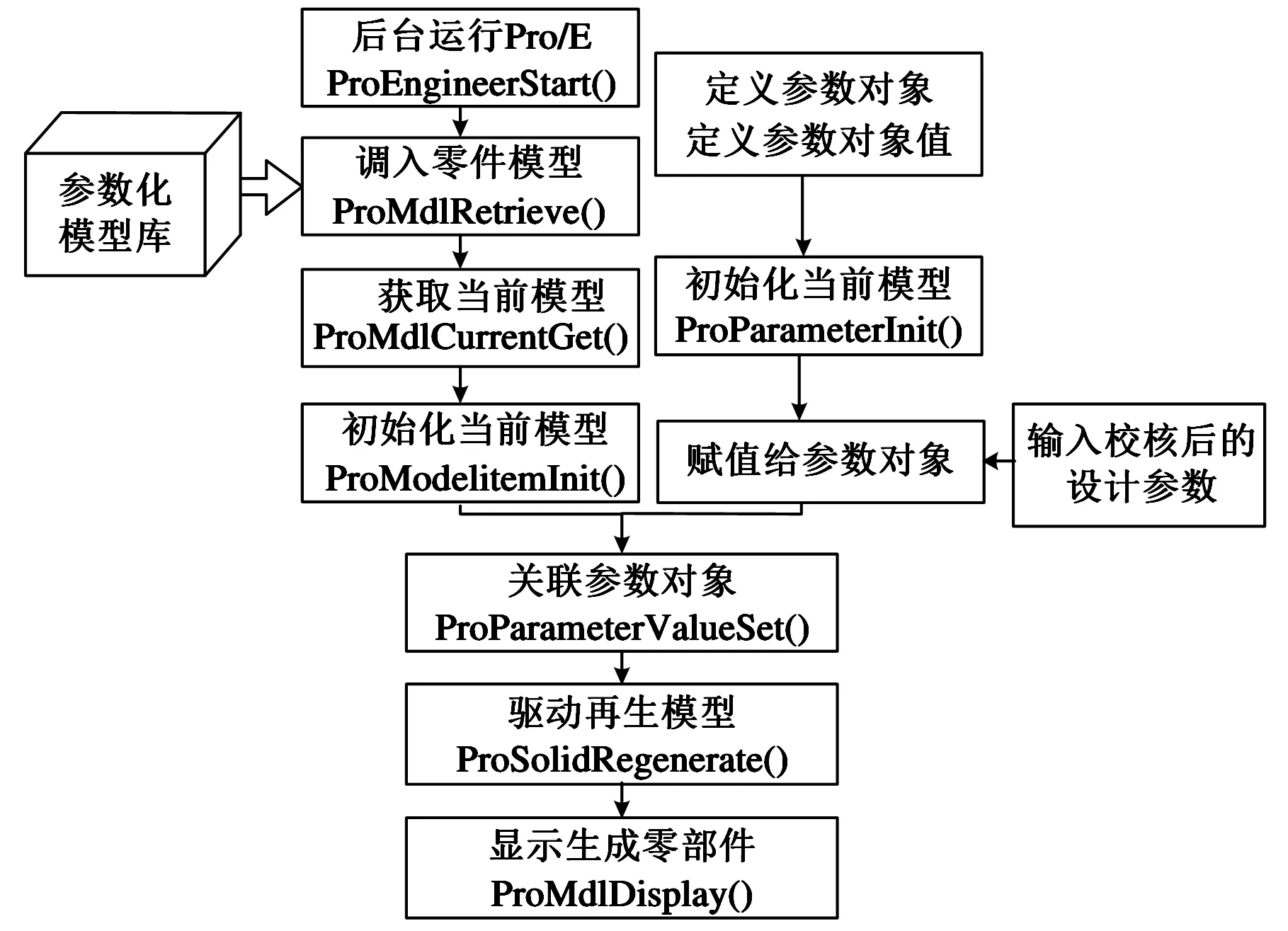

3.4.2零件参数化程序的设计流程

Pro/Toolkit二次开发共分为同步模式和异步模式。ME-Wheel Design系统采用异步模式的Pro/E二次开发技术,机械弹性车轮的零件参数化设计过程可独立于Pro/E运行,并且可以实现其他CAD系统的无缝结合。零件参数化程序设计流程如图13所示。

图13 零件参数化程序设计流程

程序流程的核心是将用户输入的外部参数与参数化模型的内部参数建立关联关系。首先从参数化模型库中将待设计的模型调入Pro/E内存,并初始化模型及其内部参数;其次定义参数对象和参数值对象,用来存储用户输入的设计参数值;最后将模型参数与定义的参数值对象建立关系,用户输入的设计参数值传递给参数化模型的内部参数,再生后可得到新的模型。实例运行后,零件弹性环参数化模型再生如图14所示。

图14 零件弹性环参数化设计

3.5工程图参数化的设计实现

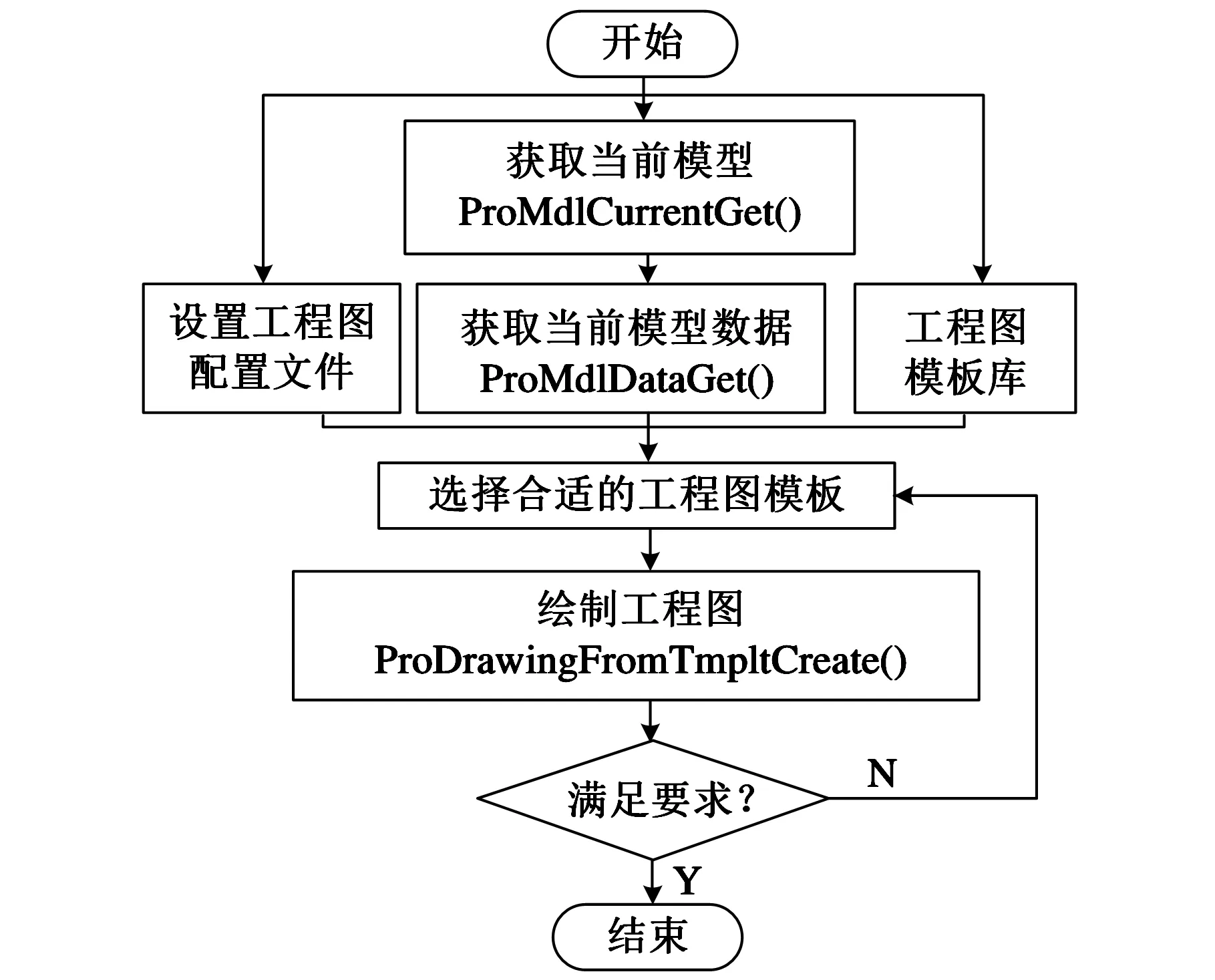

如上文所述,零件参数化模型定义了几何信息和非几何信息,Pro/E具有全数据相关的特点,零件参数化模型定义的所有信息可以通过传递工程模板传递到工程图中。本文工程图的参数化就是对工程模板的参数化,其设计流程如图15所示。

图15 工程图参数化设计流程

工程图参数化设计程序实现的核心函数是ProDrawingFromTmpltCreate ()。在调用该函数之前必须为新创建的工程图制定工程图模板库并设置工程图配置文件,系统将会按照工程图模板自动生成相关视图。实例运行后生成铰链3的工程图。

4 实例

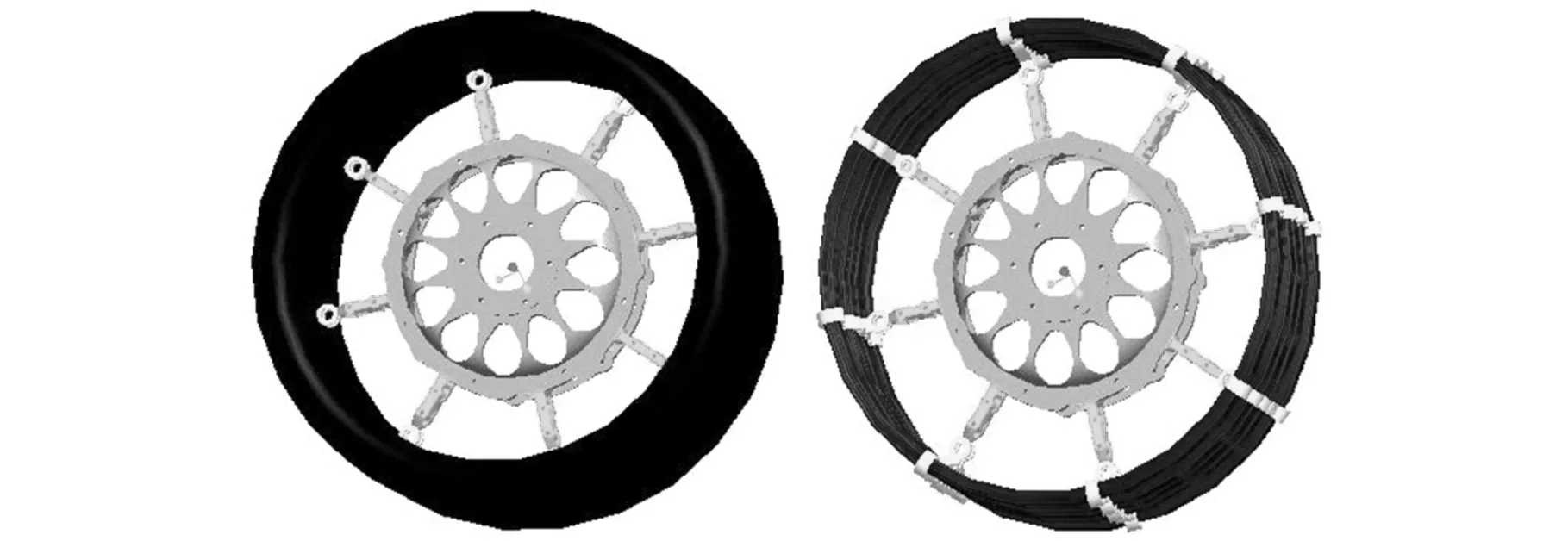

首先,按照设计要求获取机械弹性车轮设计的主参数值,见表3;其次,围绕主设计参数展开一系列设计,主要包括胎圈设计、铰链组设计和轮毂设计;最后,在ME-Wheel Design系统的主设计界面,点击“生成装配件”按钮,系统自动生成变型设计的机械弹性车轮。铰链组个数从12变成8,变型前后如图16所示。

表3 机械弹性车轮设计的主参数值

(a)铰链个数N=12

(b)铰链个数N=8图16 机械弹性车轮变型前后对比图

5 结论

(1)综合了VC++语言、Access数据库管理系统和Pro/E软件各自的优点。

(2)具有高质量的用户界面,在实用的基础上,强调操作者与计算机之间的人机友好性。

(3)计算与图形系统一体化,可实现机械弹性车轮结构的参数化计算与绘图,实用性良好。

(4)实现了基于Pro/E的二次开发子系统与CAD的无缝集成,不仅可以作为Pro/E系统的插件使用,而且可以独立运行。

[1]李汉堂.安全轮胎的发展前景[J].特种橡胶制品,2008,29(3):61-68.

Li Hantang.Developing History and Foreground of Run-flat Tires[J].Special Purpose Rubber Products,2008,29(3):61-68.

[2]Bras B,Cobert A.Life-cycle Environmental Impact of Michelin Tweel Tire for Passenger Vehicles[J].SAE International Journal of Passenger Cars-Mechanical Systems, 2011,4(1):32-43.

[3]马正东.基于负泊松比结构的超轻重量非充气轮胎结构:中国,201110401962.4[P].2012-07-04.

[4]Cardile D,Viola N,Chiesa S,et al.Applied Design Methodology for Lunar Rover Elastic Wheel[J].Acta Astronautica,2012,81(1):1-11.

[5]赵洪伦,许小强,沈钢,等.城市轨道交通车辆弹性车轮的开发研究[J].同济大学学报(自然科学版),2003,31(2):196-200.

Zhao Honglun,Xu Xiaoqiang,Shen Gang,et al.Study on Developing Resilient Wheels for City Rail Transit Vehicles[J].Journal of Tongji University(Natural Science),2003,31(2):196-200.

[6]庄继德.现代汽车轮胎技术[M].北京:北京理工大学出版社,2001.

[7]岳红旭,赵又群.一种新型安全车轮的非线性有限元分析[J].中国机械工程,2012,23(11):1380-1385.

Yue Hongxu,Zhao Youqun.Nonlinear Finite Element Analysis of a New Safety Wheel[J].China Mechanical Engineering,2012,23(11):1380-1385.

[8]Wang Wei,Zhao Youqun,Jiang Cheng,et al.Characteristics Analysis of Mechanical Transmission for a New Mechanical Elastic Wheel[J].Journal of Jiangsu University,2013,34(3):261-266.[9]汪伟,赵又群,黄超,等.新型机械弹性车轮的建模与通过性研究[J].中国机械工程,2013,24(6):724-729.Wang Wei,Zhao Youqun,Huang Chao,et al.Modeling and Trafficability Analysis of New Mechanical Elastic Wheel[J].China Mechanical Engineering,2013,24(6):724-729.

(编辑陈勇)

Structure Parameterized Design for a New Mechanical Elastic Wheel

Yan LeleZhao YouqunFu HongxunWang Qiang

Nanjing University of Aeronautics and Astronautics,Nanjing,210016

It usually required repeated design when subtle changes in the structure sizes or mechanical elastic wheel structures did not meet the requirements of strength, stiffness and so on, so the cycle of design and analysis was obviously prolonged. Aiming at such problems, based on the theory of parametric design and secondary development for Pro/E, a platform for structural parametric design of mechanical elastic wheel was developed. The platform realized the strength and size check, structure size checking, automatic generation for 3D parts model and engineering graphics, virtual assembly, et al, at the same time, it avoided the complications of design data by consulting the national standard and engineering manual in the traditional design. Running examples show that the mechanical elastic wheel structure parametric design can be realized by the technology and methods presented herein.

mechanical elastic wheel;Pro/E secondary development;parameterized design;digital design

2015-06-23

TH122;TP391.7

10.3969/j.issn.1004-132X.2016.09.018

闫乐乐,女,1989年生。南京航空航天大学能源与动力工程学院硕士研究生。主要研究方向为机械弹性车轮的参数化设计。赵又群,男,1968年生。南京航空航天大学能源与动力工程学院教授、博士研究生导师。付宏勋,男,1987年生。南京航空航天大学能源与动力工程学院博士研究生。王强,男,1985年生。南京航空航天大学能源与动力工程学院博士研究生。