振动辅助铣削加工仿生表面研究

2016-09-05白利娟张建华陶国灿沈学会王金军

白利娟 张建华 陶国灿 沈学会 王金军

1.山东大学机械工程学院,济南,2500612.高效洁净机械制造教育部重点实验室,济南,2500613.齐鲁工业大学,济南,250353

振动辅助铣削加工仿生表面研究

白利娟1,2张建华1,2陶国灿1,2沈学会3王金军1,2

1.山东大学机械工程学院,济南,2500612.高效洁净机械制造教育部重点实验室,济南,2500613.齐鲁工业大学,济南,250353

为探究沿进给方向施加振动辅助铣削加工仿生表面形貌的可行性,通过数学计算获得了刀具与工件分离的条件。设计了仿真分析方案,将振动辅助铣削MATLAB仿真刀尖轨迹与实验加工表面以及典型生物表面形貌进行了对比分析。分析结果表明,振动辅助铣削表面形貌和典型生物表面形貌具有相似性,证明了振动辅助铣削加工技术在仿生表面加工领域应用的可行性。

仿生表面;振动辅助铣削;表面形貌;刀尖轨迹

0 引言

自然界中的生物经过亿万年的进化,体表形成了许多适应自然环境的独特结构。对非光滑仿生表面的研究发现其在耐磨[1]、减阻[2]、脱粘[3]等方面具有独特的优势。目前仿生表面的制备常采用激光表面纹理加工[1,4]、压塑成形[5]等方法,这些方法基本能够获得工业需要的仿生表面,但仍存在加工成本高、加工复杂仿生表面困难等问题。

振动切削技术通过在常规的切削刀具或工件上施加可控振动,使刀具和工件发生间断性的接触,从而得到与传统切削方式不同的加工效果。相比于传统切削加工,振动切削具有提高表面质量、减小切削力等优势[6-9]。很多研究表明,振动辅助切削加工可以产生特殊表面形貌,如Gao等[10]通过实验发现超声振动切削可以加工出波纹状表面纹理,Adnan等[11]研究振动辅助正交切削时发现振动切削表面会出现沿振动方向的沟槽结构。由于振动产生的微结构会对表面质量造成影响,因此多数学者将其当作有害因素处理,将振动辅助切削加工方式应用到仿生表面制备的研究还比较少。

笔者以进给方向振动辅助铣削为研究对象,建立了刀尖运动方程,设计了仿真分析方案,探究将进给方向振动辅助铣削应用于仿生表面加工的可行性。

1 进给方向振动辅助铣削刀具和工件分离条件

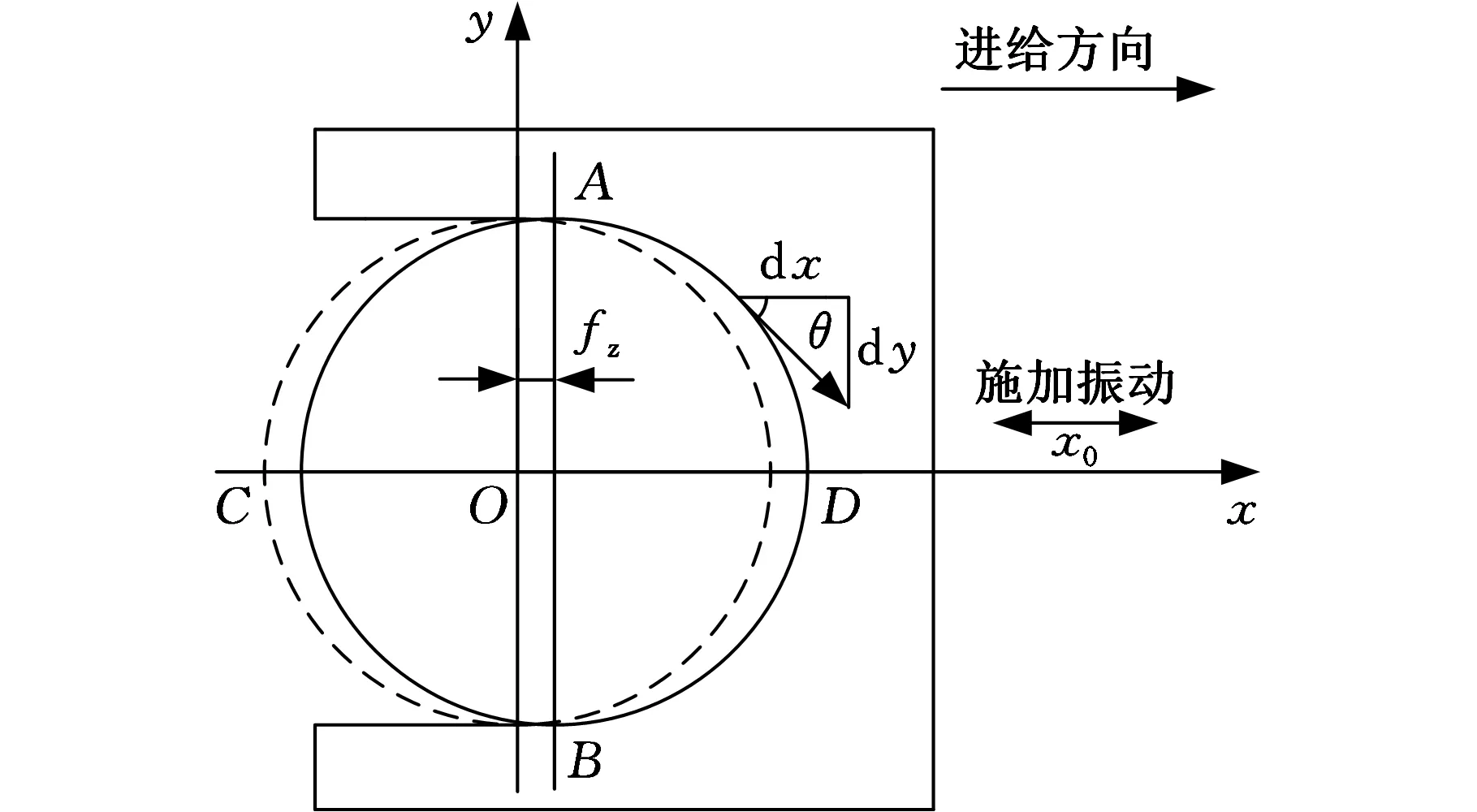

振动辅助立铣刀铣削平面运动情况如图1所示。图1中,fz为每齿进给量,x0为进给方向施加单向振动的位移,θ为未施加振动时任意时刻铣削速度方向与进给方向的夹角。进行微细加工时,铣削深度与铣刀直径之比非常小,可以忽略螺旋角的影响。

图1 振动辅助铣削情况示意图

以进给方向为x轴正向,建立振幅为A,频率为f,初始相位为φ的进给方向振动方程:

x0=Asin(2πft+φ)

(1)

传统铣削速度:

(2)

式中,vf为进给速度;n为主轴转速;r为刀具半径。

振动速度:

(3)

振动速度在切削速度方向上的分量:

(4)

tanθ=-dy/dx

传统铣削中,各切削刃在其工作段进行连续切削。施加单向振动后,单个切削刃速度为传统切削合速度(切削速度和进给速度的叠加)和单向脉冲振动速度的叠加。进给速度相对于切削速度非常小,因此可以忽略进给速度对传统切削运动合速度的影响,即未施加振动时的切削合速度为πnr/30。振动切削运动合速度为

(5)

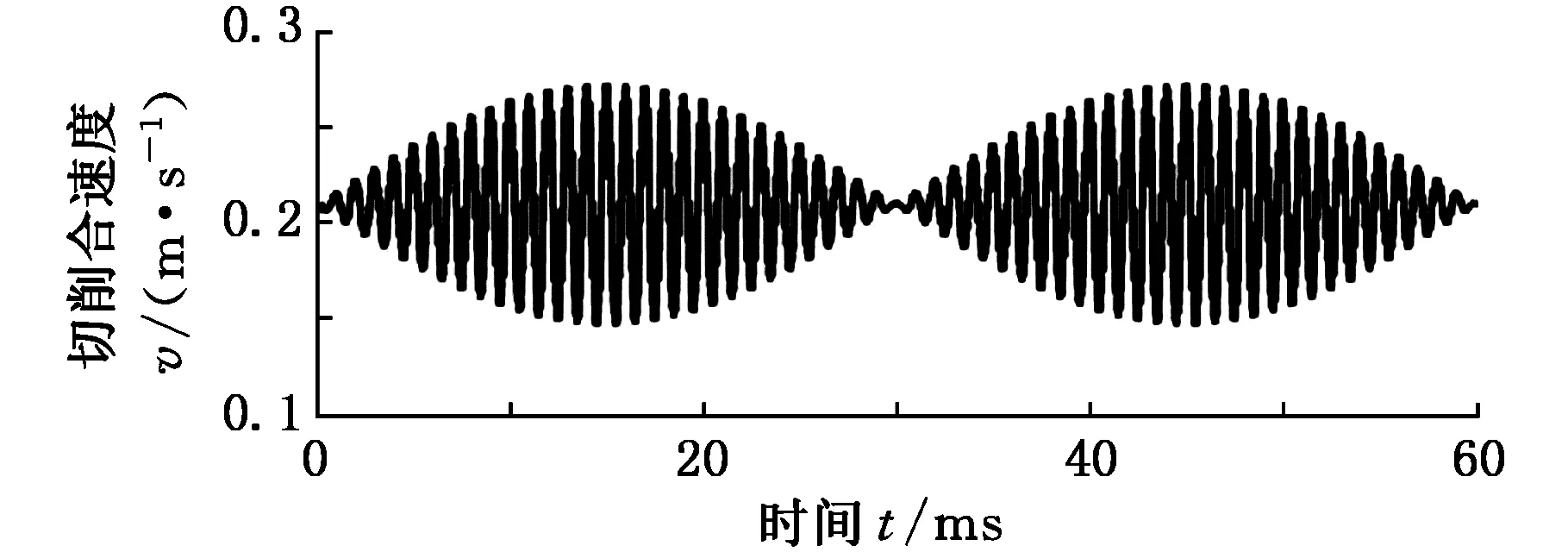

图2 x=cos(ω1t)cos(ω2t)函数曲线

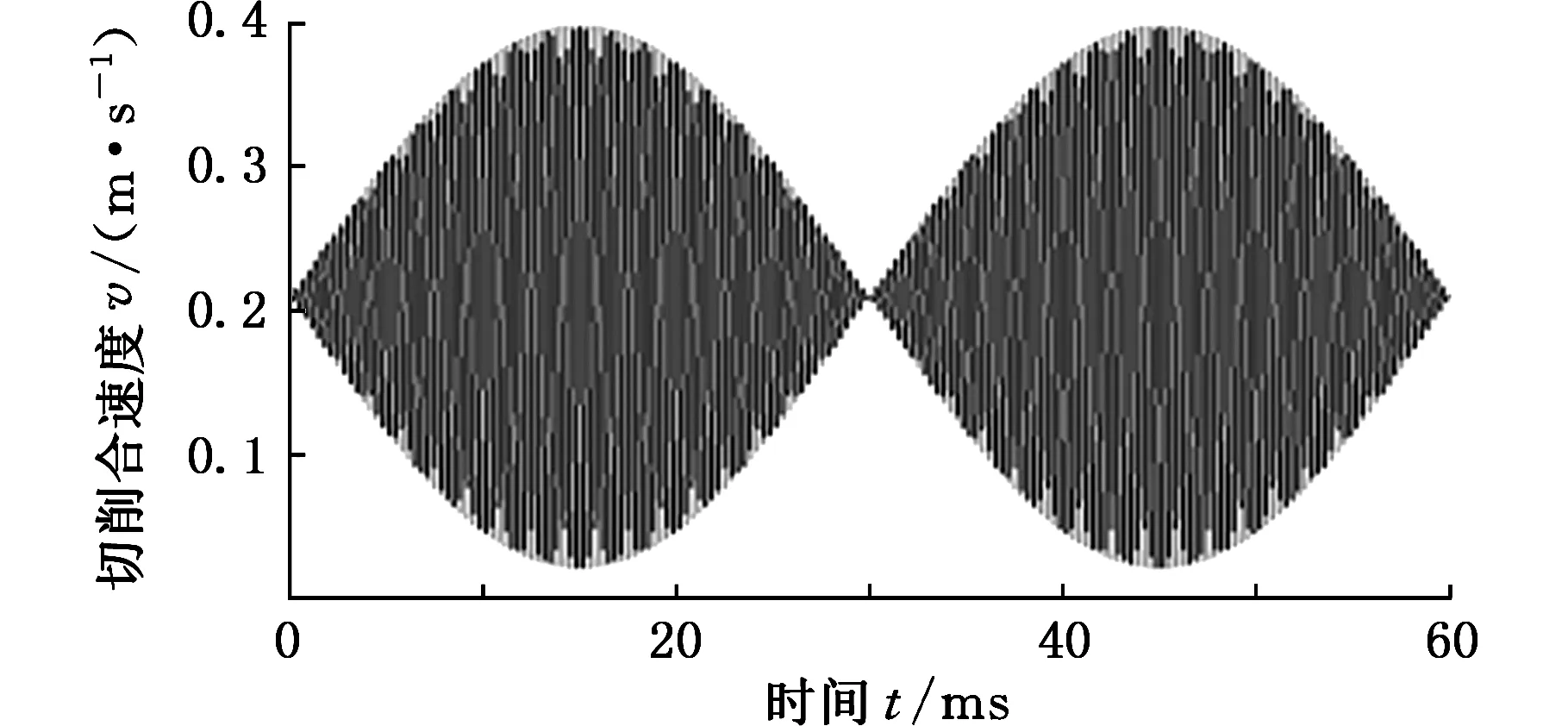

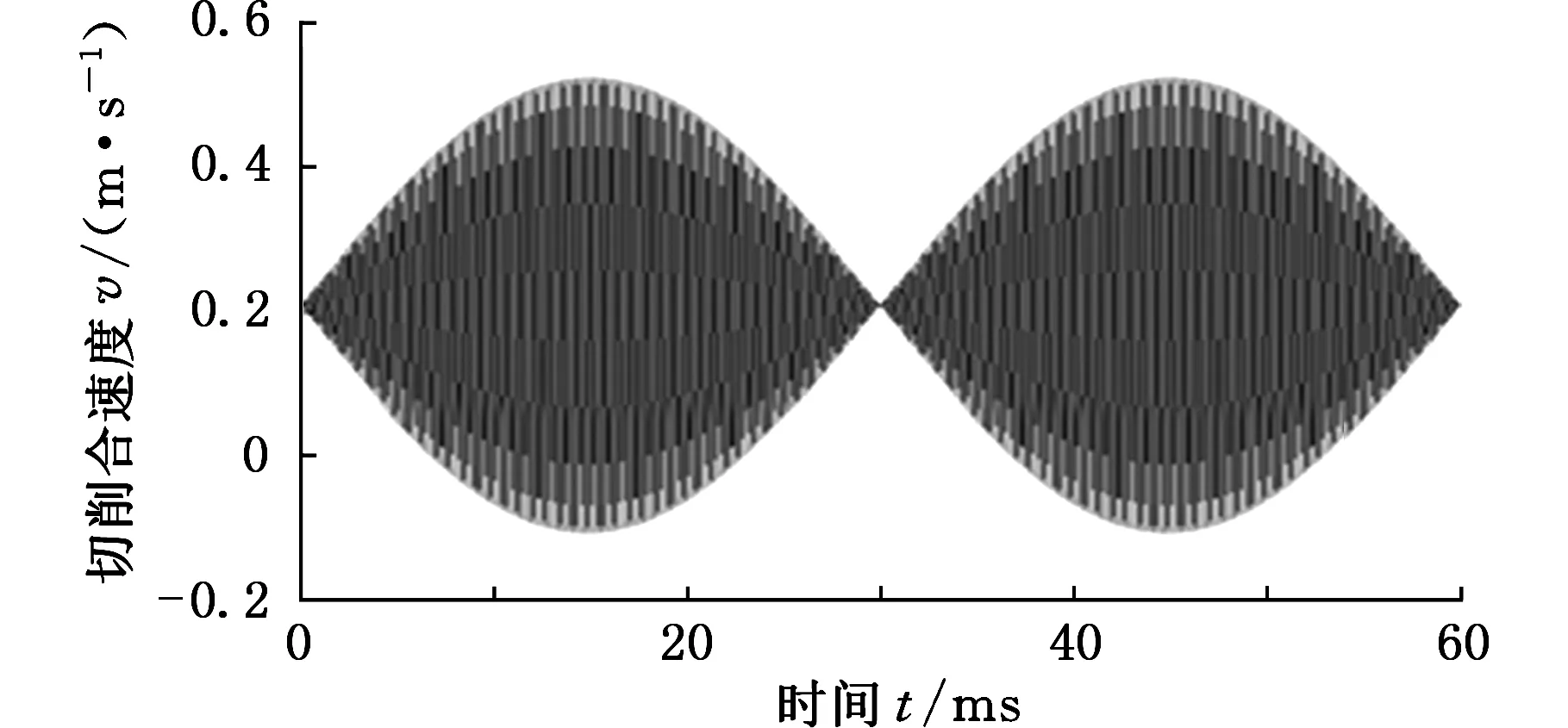

其中,cos(2πft+φ)cos(arctan(dy/dx))是以f为频率,以cos(arctan(dy/dx))为振幅的周期性振动,绝对值不大于1,如图2所示。就单个切削刃进行分析,当nr/60≥fA时,v始终无法出现负值,振动不会引起刀具与工件的分离。因此振动辅助单切削刃铣削刀具与工件分离的条件为nr/60 提高振动辅助铣削加工振动频率f,合速度方程中周期振动项的系数2πfA增大,合速度最大值增大,最小值减小,合速度曲线被“拉伸”;同时,周期振动项的高频振荡频率f增大,合速度曲线变“密集”。提高振动辅助铣削加工的振幅A,系数2πfA增大,合速度曲线亦被“拉伸”;振幅A的变化不影响合速度曲线振动频率。选取主轴转速n=1000r/min,进给速度vf=0.5mm/s,刀具半径r=2mm,初始相位角φ=0,给定不同振动参数,由MATLAB软件做出一个周期内的合速度曲线(基准直线为v=0)。从图3、图4可以看出,进给方向振动频率f和振幅A的提高均可引起切削合速度曲线的“拉伸”,使曲线下端逐渐超过基准值线,从而产生刀具与工件的分离。 (a)f=1 kHz (b)f=3 kHz (c)f=5 kHz (a)A=5 μm (b)A=10 μm 上述分析仅针对单个切削刃,而实际铣削加工通常采用多刃铣刀,故本文采用双刃立铣刀进行分析。对双刃立铣刀施加进给方向的振动,定义振动频率f与主轴回转频率n/60之比为λ,每齿进给量fz与振幅A之比为η,改变λ和η的取值,将获得不同的切削轨迹。η<2且λ不为偶数时,两切削刃轨迹相互交叠,可引起切削刃切削段刀具与工件的分离[12]。 为验证振动辅助铣削加工仿生表面的可行性,运用MATLAB软件进行双刃立铣刀振动辅助铣削切削刃轨迹仿真,用实线和虚线分别表示两个切削刃轨迹。进行振动辅助铣削加工实验,将仿真结果与试验获得表面以及生物表面进行对比分析。 如图5所示,试验装置概述如下:加工中心为DMU-70V,主轴转速范围为0~18 000 r/min,重复定位精度为±1 μm;驱动电源为ZJS-1000;匹配换能器为YP-5020-4Z,谐振频率为± 200 Hz;扫描电子显微镜为JSM-6380LA;刀具为硬质合金TiAlN涂层双刃立铣刀,直径为2 mm,螺旋角为30°;工件材料为2A12,尺寸为20 mm×18 mm×6 mm,工件与超声振子通过螺纹连接。 图5 试验装置示意图 根据前文分析,确定刀尖轨迹仿真试验数据如下:主轴转速n=1000,3000,5000 r/min;每齿进给量fz=2,4,6,8 μm;振动频率f=19.58 kHz;振幅A=0,4,7 μm。试验数据均满足双切削刃铣削刀具与工件分离条件,部分满足单切削刃铣削刀具与工件分离条件。 当振动频率和每齿进给量确定时,λ越大,A越大,刀尖轨迹凸出部分越细长。λ为奇数时,前一切削刃的波峰恰好与后一切削刃的波谷相交,最大交叠宽度为 W=(2-η)A (6)η<2时,切削轨迹成网纹形,在切削力作用下,已加工表面形成有规律的沟槽和凸起;η=2时,两切削刃轨迹恰好相切,由于受到刀尖几何形状的影响,两切削刃切削区域仍有交叠,但交叠区域相比于η<2时减小;η>2时,两切削刃轨迹不相交。 图6~图8所示为主轴转速n=1000 r/min,每齿进给量fz=6 μm,振幅A=7 μm时,仿真切削刃轨迹与加工表面形貌及鲨鱼皮表面形貌。鲨鱼皮表面分布有短小且基本平行的肋条状结构,该结构可以抑制和延缓湍流的发生,从而实现减阻。根据图7的加工参数计算得λ=1174.8,η=0.86,刀具轨迹凸出部分较为细长,两切削刃轨迹有交叠,在此参数下,加工形成类似鲨鱼皮表面的肋条状结构。 图6 切削刃轨迹仿真结果(n=10 000 r/min, fz=6 μm, A=7 μm) 图7 试验表面(n=10 000 r/min, fz=6 μm, A=7 μm) 图8 鲨鱼皮表面[13](n=10 000 r/min, fz=6 μm, A=7 μm) 图9~图11所示为主轴转速n=5000 r/min,每齿进给量fz=4 μm,振幅A=4 μm时,仿真切削刃轨迹与加工表面形貌及金龙鱼表皮形貌。鱼类经过长期进化,形成了有利于减小水中游动摩擦阻力的体表结构。此外,很多典型土壤动物具有鳞片状外形,可以减小动物体表与土壤的黏附力[14]。根据图10的加工参数计算得λ=234.96,η=1,刀具轨迹较为平缓,两切削刃轨迹有交叠,加工形成鱼鳞状表面。 图9 切削刃轨迹仿真结果(n=5000 r/min, fz=4 μm, A=4 μm) 图10 试验表面(n=5000 r/min, fz=4 μm, A=4 μm) 图11 金龙鱼表面(n=5000 r/min, fz=4 μm, A=4 μm) 图12 切削刃轨迹仿真结果(n=5000 r/min, fz=8 μm, A=4 μm) 图13 试验表面(n=5000 r/min, fz=8 μm, A=4 μm) 图14 帘蛤外壳表面(n=5000 r/min, fz=8 μm, A=4 μm) 图12~图14为主轴转速n=5000 r/min,每齿进给量fz=8 μm,振幅A=4 μm时,仿真切削刃轨迹与加工表面形貌及帘蛤表面的对比图。帘蛤为软体动物门双壳纲中的一种,外壳近圆形,壳表具有轮肋和放射肋交织成的网目颗粒。根据图13的加工参数计算得λ=234.96,η=2,两切削刃轨迹基本相切,沿切削刃轨迹形成有规律的凸起,切削刃轨迹近似于帘蛤外壳的轮肋,凸起连接形成的基本垂直于切削刃轨迹的直线近似于放射肋。表面微结构分布对生物表面性能有很大影响。为探究试验表面与生物表面在微结构分布上的相似性,本文运用MATLAB图像处理功能对图6~图14所示的试验表面和生物表面进行分析,获得表面微结构分布的纵横比的对比结果。利用improfile函数获取生物表面沿纵向或横向的轨迹灰度图。灰度图中,微结构不同部位的亮度变化明显,峰最亮,谷最暗,因此可通过轨迹灰度图波峰之间的距离判断表面微结构之间的距离。金龙鱼表面纵向灰度变化规律不明显,可通过添加辅助线测定距离;鲨鱼皮表面横向距离长短不一,通过多位置测量取平均值确定。各个图片微结构分布纵横比的测量路线如图6~图14所示。图15为部分测量结果曲线。 (a)表面横向距离 (b)表面纵向距离 试验表面与相应生物表面的微结构分布纵横比如表1所示。其中,鱼鳞状试验表面相对于生物表面的纵横比差别最小,为0.52%;鲨鱼皮状试验表面相对于生物表面的纵横比差别最大,为10.7%。从测量结果看,试验表面与对应的生物表面的微结构分布纵横比相似,鲨鱼皮状试验表面与生物表面的相似度有待进一步提高。 表1 实验表面与相应生物表面纵横比对比结果 本文对进给方向振动辅助铣削加工仿生表面过程进行了运动学分析,得到了单个切削刃产生刀具和工件分离的条件,即转动角频率与刀具半径的乘积小于振动频率与振幅的乘积。 在满足刀具和工件分离条件的情况下,进行了沿进给方向施加振动辅助铣削刀尖轨迹的仿真分析和试验验证。将刀尖轨迹仿真图像与相同振动参数对应的振动辅助铣削试验结果,以及生物表面进行了对比分析,结果表明,振动辅助铣削表面和典型生物表面形貌具有相似性,证明振动辅助铣削加工技术在仿生表面加工领域应用是可行的。 [1]BorghiA,GualtieriE,MarchettoD,etal.TribologicalEffectsofSurfaceTexturingonNitridingSteelforHigh-performanceEngineApplications[J].Wear, 2008, 265(7): 1046-1051. [2]GuY,ZhaoG,ZhengJ,etal.ExperimentalandNumericalInvestigationonDragReductionofNon-smoothBionicJetSurface[J].OceanEngineering, 2014, 81: 50-57. [3]任露泉, 刘庆怀, 陶敏. 基于遗传算法的波纹形仿生推土板表面的数学建模与优化设计[J]. 农业工程学报, 2005, 21(2): 78-82. RenLuquan,LiuQinghuai,TaoMin.MathematicalModelingandOptimizationDesignoftheWaveShapeBionicBulldozingPlateSurfaceBasedonGeneticAlgorithm[J].TransactionsoftheCSAE, 2005, 21(2): 78-82. [4]ZhouH,ChenL,WangW,etal.AbrasiveParticleWearBehaviorof3Cr2W8VSteelProcessedtoBionicNon-smoothSurfacebyLaser[J].MaterialsScienceandEngineering:A, 2005, 412(1): 323-327. [5]LiJ,DuF,LiuX,etal.SuperhydrophobicityofBionicAluminaSurfacesFabricatedbyHardAnodizing[J].JournalofBionicEngineering, 2011, 8(4): 369-374. [6]ShenXH,ZhangJH,YinTJ,etal.AStudyonCuttingForceinMicroEndMillingwithUltrasonicVibration[J].Adv.Master.Res., 2010, 97/101: 1910-1914. [7]MaC,ShamotoE,MoriwakiT,etal.SuppressionofBurrsinTurningwithUltrasonicEllipticalVibrationCutting[J].InternationalJournalofMachineToolsandManufacture, 2005, 45(11): 1295-1300. [8]Babitsky V I, Kalashnikov A N, Meadows A, et al. Ultrasonically Assisted Turning of Aviation Materials[J]. Journal of Materials Processing Technology, 2003, 132(1): 157-167. [9]王明海, 李世永, 郑耀辉, 等. 超声振动铣削加工参数对切削力的影响[J]. 中国机械工程, 2014, 25 (15): 2024-2029. Wang Minghai, Li Shiyong, Zheng Yaohui, et al. Effects of Processing Parameters on Cutting Force in Ultrasonic Vibration Milling[J]. China Mechanical Engineering, 2014, 25 (15): 2024-2029. [10]Gao G F, Zhao B, Jiao F, et al. Research on the Influence of the Cutting Conditions on the Surface Microstructure of Ultra-thin Wall Parts in Ultrasonic Vibration Cutting[J]. Journal of Materials Processing Technology, 2002, 129(1): 66-70.[11]Adnan A S, Subbiah S. Experimental Investigation of Transverse Vibration-assisted Orthogonal Cutting of AL-2024[J]. International Journal of Machine Tools and Manufacture, 2010, 50(3): 294-302.[12]邢栋梁. 超声振动辅助铣削加工表面的摩擦学性能研究[D]. 济南:山东大学, 2012. [13]Bechert D W, Bruse M, Hage W. Experiments with Three-dimensional Riblets as an Idealized Model of Shark Skin[J]. Experiments in Fluids, 2000, 28(5): 403-412. [14]丛茜, 王连成, 任露泉, 等. 鳞片形非光滑表面的仿生设计[J]. 吉林工业大学学报, 1998, 28(2) : 12-17. Cong Qian, Wang Liancheng, Ren Luquan, et al. Bionic Design of Flake Shaped Nonsmooth Surface[J]. Journal of Jilin University of Technology, 1998, 28(2) : 12-17. (编辑张洋) Vibration Assisted Milling for Bionic Surface Manufacturing Bai Lijuan1,2Zhang Jianhua1,2Tao Guocan1,2Shen Xuehui3Wang Jinjun1,2 1.School of Mechanical Engineering, Shandong University, Jinan, 2500612.Key Laboratory of High Efficiency and Clean Mechanical Manufacture(Ministry of Education), Jinan, 2500613.Qilu University of Technology, Jinan, 250353 In order to explore the feasibility of bionic surface feature manufactured by feed direction vibration assisted milling, tool and workpiece separation conditions were derived from mathematical calculation, and the tool path was simulated with reasonable analysis scheme. Then the results were compared with vibration assisted milling experimental surfaces and specific biological surfaces. It turns out that vibration assisted milling surfaces and specific biological surfaces have similarity in topography, which proves that vibration assisted milling is feasible in the field of bionic surface manufacturing. bionic surface; vibration assisted milling; surface topography; tool path 2015-04-07 国家自然科学基金资助项目(51475275,51405251);山东省高等学校科技计划资助项目(J12LB02) TG506.5 10.3969/j.issn.1004-132X.2016.09.015 白利娟,女,1990年生。山东大学机械工程学院硕士研究生。主要研究方向为振动辅助铣削加工技术。发表论文1篇。张建华(通信作者),男,1964年生。山东大学机械工程学院教授、博士研究生导师。陶国灿,男,1989年生。山东大学机械工程学院博士研究生。沈学会,女,1981年生。齐鲁工业大学机械与汽车工程学院副教授。王金军,男,1962年生。山东大学机械工程学院教授。

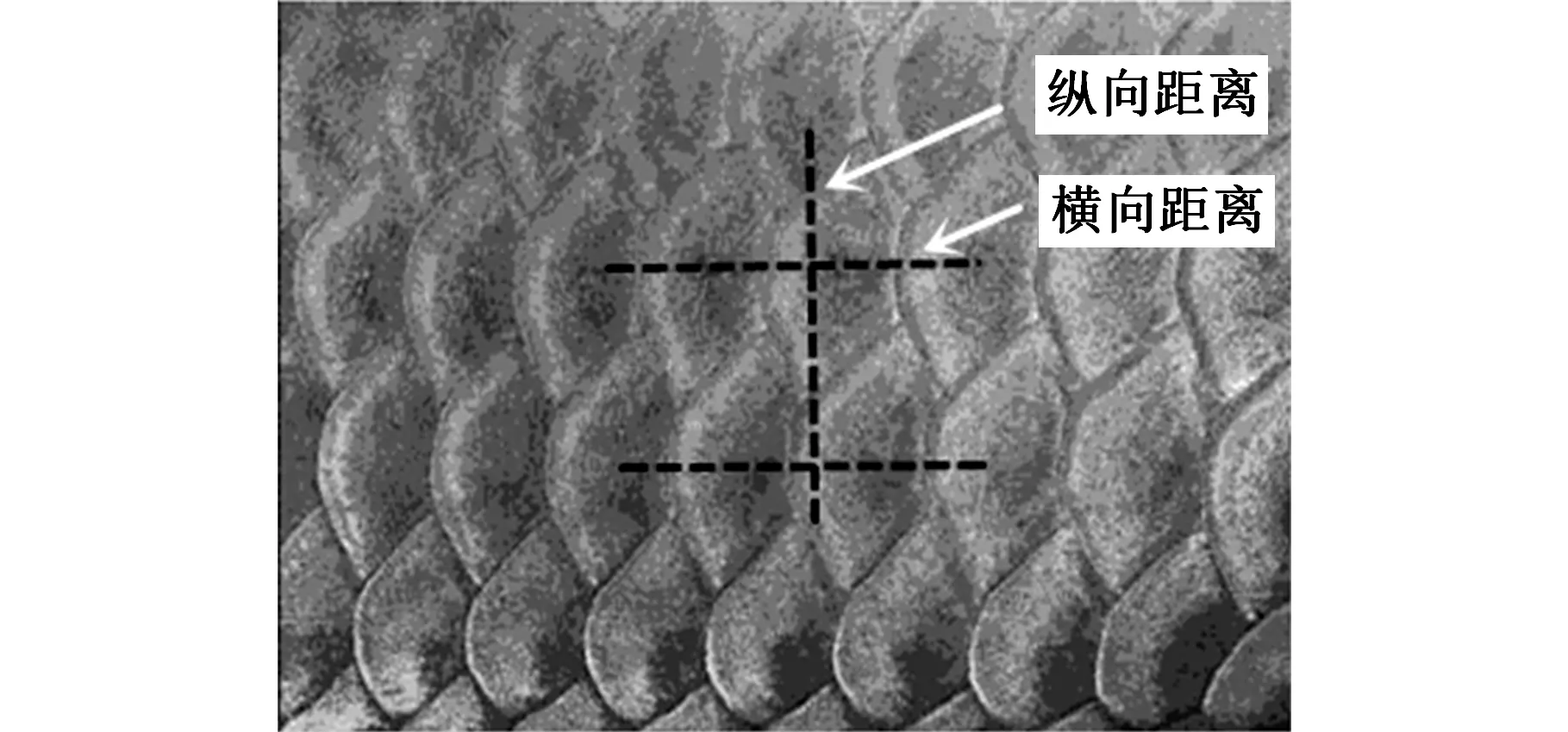

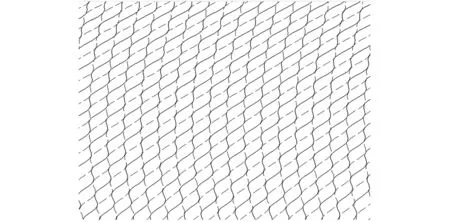

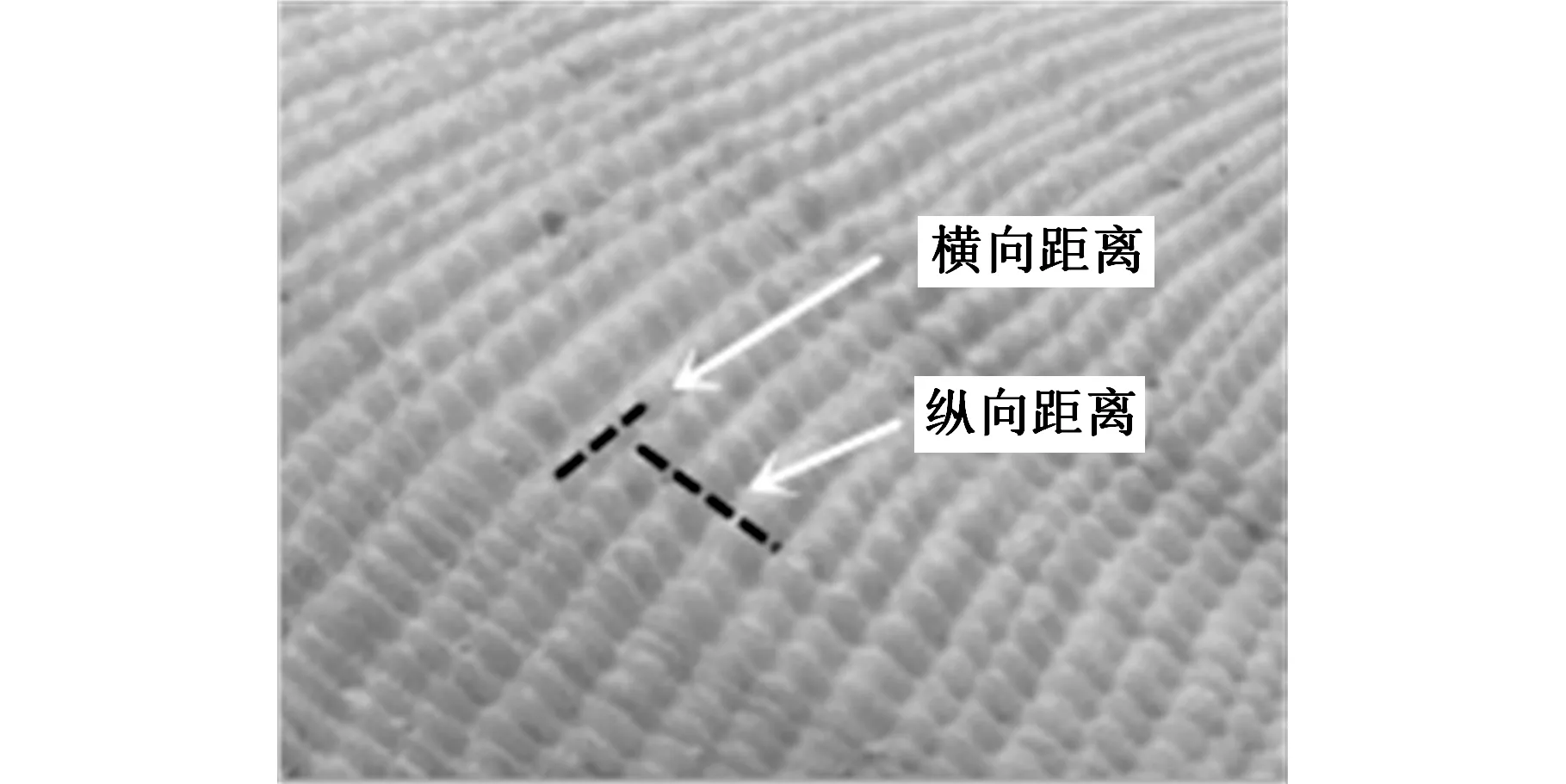

2 振动辅助铣削加工仿生表面仿真分析及验证

3 结语