硫化压力对橡胶/金属热硫化粘接剥离强度的影响

2016-08-31苏正涛赖亮庆冯林兆王景鹤

王 鹏, 苏正涛, 赖亮庆, 薛 磊, 冯林兆, 王景鹤

(北京航空材料研究院 减振降噪材料及应用技术航空科技重点实验室, 北京100095)

硫化压力对橡胶/金属热硫化粘接剥离强度的影响

王鹏,苏正涛,赖亮庆,薛磊,冯林兆,王景鹤

(北京航空材料研究院 减振降噪材料及应用技术航空科技重点实验室, 北京100095)

研究NR1155天然橡胶在不同硫化压力下热硫化后的物理力学性能。基于90°粘合剥离强度测试方法分别测量了不同硫化压力下制备的橡胶/金属复合结构试样的粘合剥离强度,并采用低场NMR橡胶交联密度测定仪分析试样中橡胶部分的交联密度,同时采用冷场发射电子扫描显微镜(SEM)研究剥离破坏表面。结果表明:NR1155天然橡胶胶料与Chemlok205/Chemlok220热硫化胶粘体系具有很好的相容性和协同硫化作用。随着硫化压力的提高,橡胶/金属的粘合剥离强度呈现先降低后增加的规律,且最大剥离力呈现对硫化压力的函数依赖关系,而硫化胶的交联密度则呈现相反的趋势。

硫化压力;胶粘剂;剥离强度;橡胶/金属复合结构;交联密度

日益突出的装备机械或气动噪声与振动问题是摆在装备制造业面前的重要难题,也是困扰先进装备发展的重要瓶颈。由于兼具粘弹阻尼和结构刚度的特性,金属/橡胶复合结构大量应用于结构减振与降噪领域,如在飞机、汽车等发动机部件[1,2],铁路、桥梁、建筑等减振器件[3]以及钻井螺杆泵用定子橡胶[4],并在提高乘坐舒适性、抗震防灾能力建设和降低结构疲劳损伤速率方面发挥着重要作用。随着金属/橡胶复合结构服役环境的日益苛刻与恶化,金属与橡胶之间的粘接问题也越来越受到重视。

目前,金属与橡胶粘接多采用热硫化粘接的方式。其基本的操作流程为:①金属件表面处理;②胶粘剂涂敷;③混炼胶坯片贴合④加压热硫化粘接。在热硫化过程中,在胶粘剂/金属、胶粘剂/橡胶、交联剂内部、橡胶内部都会发生一系列物理化学反应,通过界面吸附和交联形成具有强结合力的金属/橡胶复合结构[5]。由于该过程参与对象众多,因此粘接强度的影响因素也很多,如金属表面处理工艺[6],硫化橡胶组份种类[7-9],热硫化胶粘剂种类[10-12],硫化温度[13],测试方法[14]等。硫化压力是保证橡胶制品结构密度、尺寸和物理性能的重要因素,并且是保证产品表面光滑无缺陷及达到密封和气密性要求的必要条件,并且可以提高粘合性能[15],但硫化压力对热硫化粘接强度的影响却很少获得关注,并且在已有的报道中认为在12~24MPa压力区间内,硫化压力的变化对热硫化粘接强度影响不大[16]。NR1155是北京航空材料研究院研制的天然橡胶胶料,具有优异的力学及耐疲劳性能,主要应用于航空减振降噪,在制备金属/橡胶复合结构产品时经常应用热硫化粘接。因此,本研究选用开姆洛克(chemlok)系列胶粘体系,采用90°粘合剥离强度测试的方法主要研究了硫化压力对钢与NR1155天然橡胶粘接性能的影响。

1 实验

1.1主要原材料

天然橡胶NR1155, 北京航空材料研究院产品;胶粘剂为Chemlok205(底胶)和Chemlok220,上海洛德公司;冷轧钢试片按照GB/T7760—2003定制。

1.2实验设备

YJ-78平板硫化机、XK-160开炼机、T2000E电子拉力机、LX-A型橡胶硬度计,MicroMR-CL-I橡胶交联密度测定仪和JSM-6700F冷场发射扫描电子显微镜。

1.3样品制备

橡胶试样硫化条件为150 ℃/15min,SEM测试试样采用喷金处理。

粘接试样硫化条件为150 ℃/20min,分金属表面处理,胶粘剂涂覆和硫化粘接三步进行。(1)金属件表面处理:40目粗砂喷砂,再用丁酮脱脂处理,70 ℃烘箱烘干;(2)胶粘剂涂覆:胶粘剂(底涂Chemlok205, 面涂Chemlok220)搅拌均匀,按相应比例稀释,喷涂底涂,室温下干燥60min, 喷涂面涂,室温下干燥60min,底膜干膜厚度控制在5~8μm,面胶干膜厚度控制在15~20μm。(3)硫化粘接:模压硫化,出膜后冷却至室温。

1.4性能测试

拉伸性能按GB/T528—2009测试(I型试样),撕裂性能按GB/T529—1999测试(直角试样),拉伸速率(500±50)mm/min,厚度2mm;硬度按照GB/T531.1—2008测试;90°粘合剥离强度测试:按照GB/T7760—2003测试。

交联密度:低场NMR,参数ρ被用于表示相对交联程度,测试温度60 ℃。

破坏面形貌采用扫描电子显微镜SEM进行观察。

2 结果与分析

2.1硫化压力对橡胶物理力学性能的影响

由于橡胶胶料是参与金属/橡胶复合结构热硫化粘接的主要因素,因此首先研究了硫化压力分别为6MPa,8MPa,9MPa,10MPa,11MPa和12MPa时,橡胶物理力学性能的变化,结果见表1。

表1 硫化压力对天然橡胶力学性能的影响Table 1 Influence of curing pressure for mechanical properties of Nature Rubber

由表1可以看出,随着硫化压力的提高,天然橡胶的硬度、拉伸强度、300%定伸强度、拉断伸长率都变化不明显,说明在6~12MPa硫化压力范围内,随着硫化压力的提高,分子内交联密度变化并不明显。而同时撕裂强度的总体趋势为先减小后增大。当基胶体系和补强体系固定时,硫化胶的撕裂强度主要与其硫化体系有关,主要表现为单/双硫键与多硫键之间的比例随硫化压力的改变而发生改变,即多硫键比例高时,撕裂强度更大[15, 17]。而在这里,撕裂强度的变化是否取决于多硫键比例的变化则需要通过进一步研究来证明。

2.2硫化压力对粘接剥离强度性能的影响

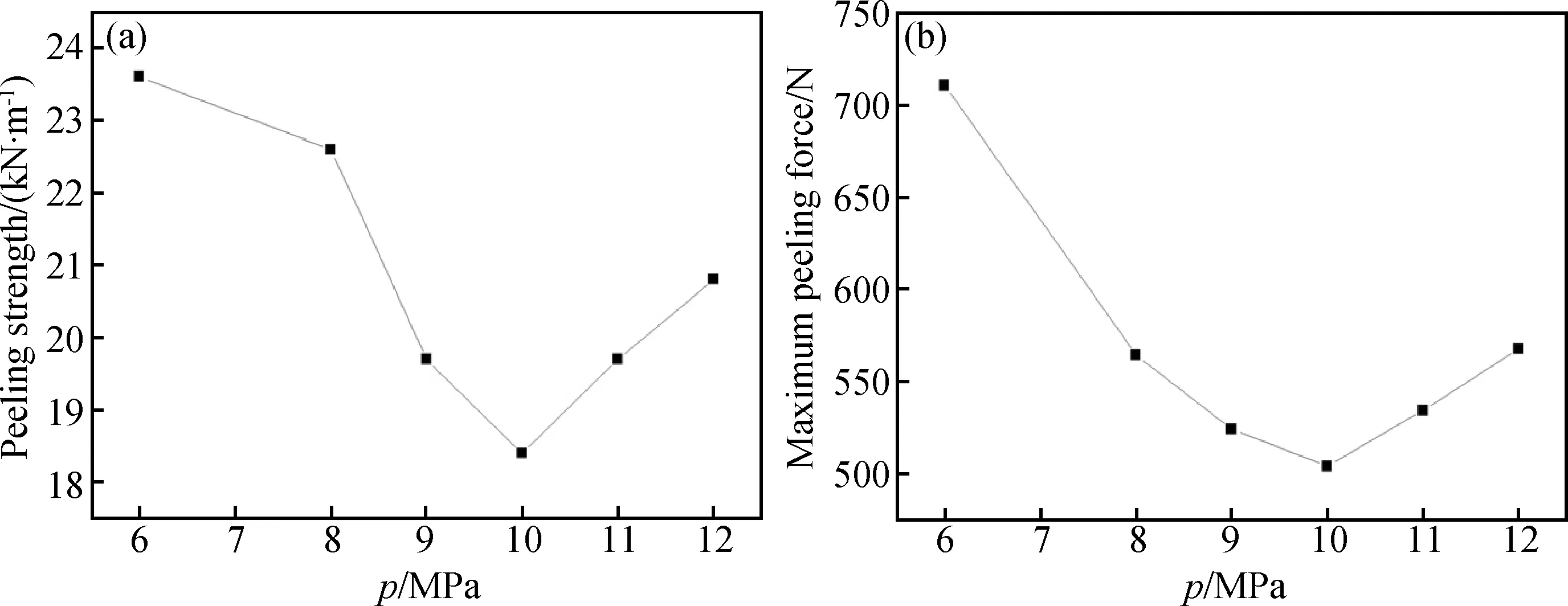

硫化压力可以使胶粘剂和被粘接物质充分接触并且排除中间的气体,从而使得胶粘剂层致密和厚度均匀。为了解硫化压力对粘接剥离强度性能的影响,使用90°粘合剥离强度测试方法测试了不同硫化压力下成型试样的剥离强度。其剥离强度和最大剥离力随硫化压力的变化如图1所示,剥离强度数值及离散系数(Cv值)如表2所示,最大剥离力数值及离散系数(Cv值)如表3所示。由图1可知,在测试范围内,随着硫化压力的增大,粘接剥离强度和最大剥离力均呈现先减小后增大的趋势。

若用F表示最大剥离力,使用f表示硫化压力,经过拟合,获得方程为:

F(f)=1785.4-256.6f+12.9f2(R=0.99)

(1)

同样,如果用F表示剥离强度,则很难拟合出对应关系,这说明最大剥离力主要取决于胶料本体和粘接界面。对于粘接界面来说,随着硫化压力的增大,胶粘剂分子链与橡胶表面分子链的距离越来越小,使得两者相互吸引,并通过产生范德华力和各种化学键将两者紧密连接起来,从而获得一定的内聚强度;对于橡胶本体来说,橡胶层内部的分子链间距离逐渐减小,导致交联效率提高,交联密度增大,从而使胶料自身强度逐渐增大,在破坏模式为R时通常表现为剥离强度增大[15,18]。但在本粘接过程中,即使破坏模式为R,最大剥离力与剥离强度也是出现了先增大后减小的情况,说明在橡胶本体的硫化交联和粘接界面的硫化交联之间存在着一定程度

图1 不同压力制备试样的剥离强度(a)和最大剥离力(b)(均取4个试样平均值)Fig.1 Peeling strength and Maximum peeling force of samples prepared under different curing pressures(average value calculated from 4 samples)

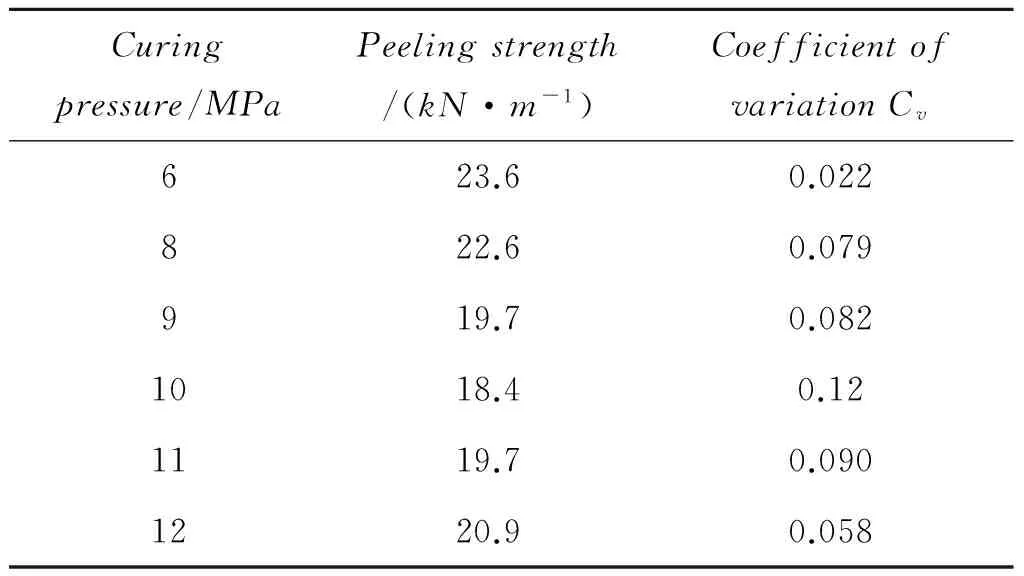

表2 不同硫化压力制备试样剥离强度的比较

Table 2 Peeling strength of samples prepared under different curing pressures

Curingpressure/MPaPeelingstrength/(kN·m-1)CoefficientofvariationCv623.60.022822.60.079919.70.0821018.40.121119.70.0901220.90.058

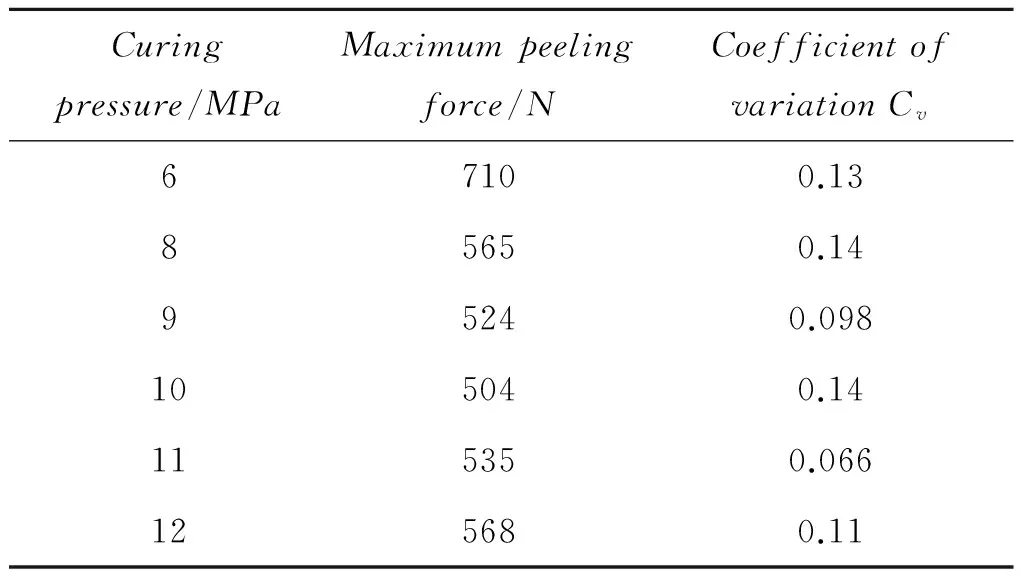

表3 不同硫化压力制备试样最大剥离力的比较Table 3 Maximum peeling force of samples preparedunder different curing pressures

的竞争关系,即随着硫化压力的增大,橡胶本体在10MPa达到最优的综合力学性能,但此时粘接界面的硫化胶料程度最弱,最大粘接力也最低。而剥离强度涉及到的影响因素更多,作用力更为复杂,难以使用简单的公式进行描述,这也充分证明了粘接过程的复杂性。粘接过程是一个复杂的物理化学过程,橡胶胶料、胶粘剂及钢片间的界面相互作用是其中重要的影响因素,包括浸润与吸附过程、扩散与机械作用、配位作用与化学反应过程等[8]。但是,与最大剥离力一样,剥离强度随硫化压力的规律性变化也是多种界面相互作用的结果。

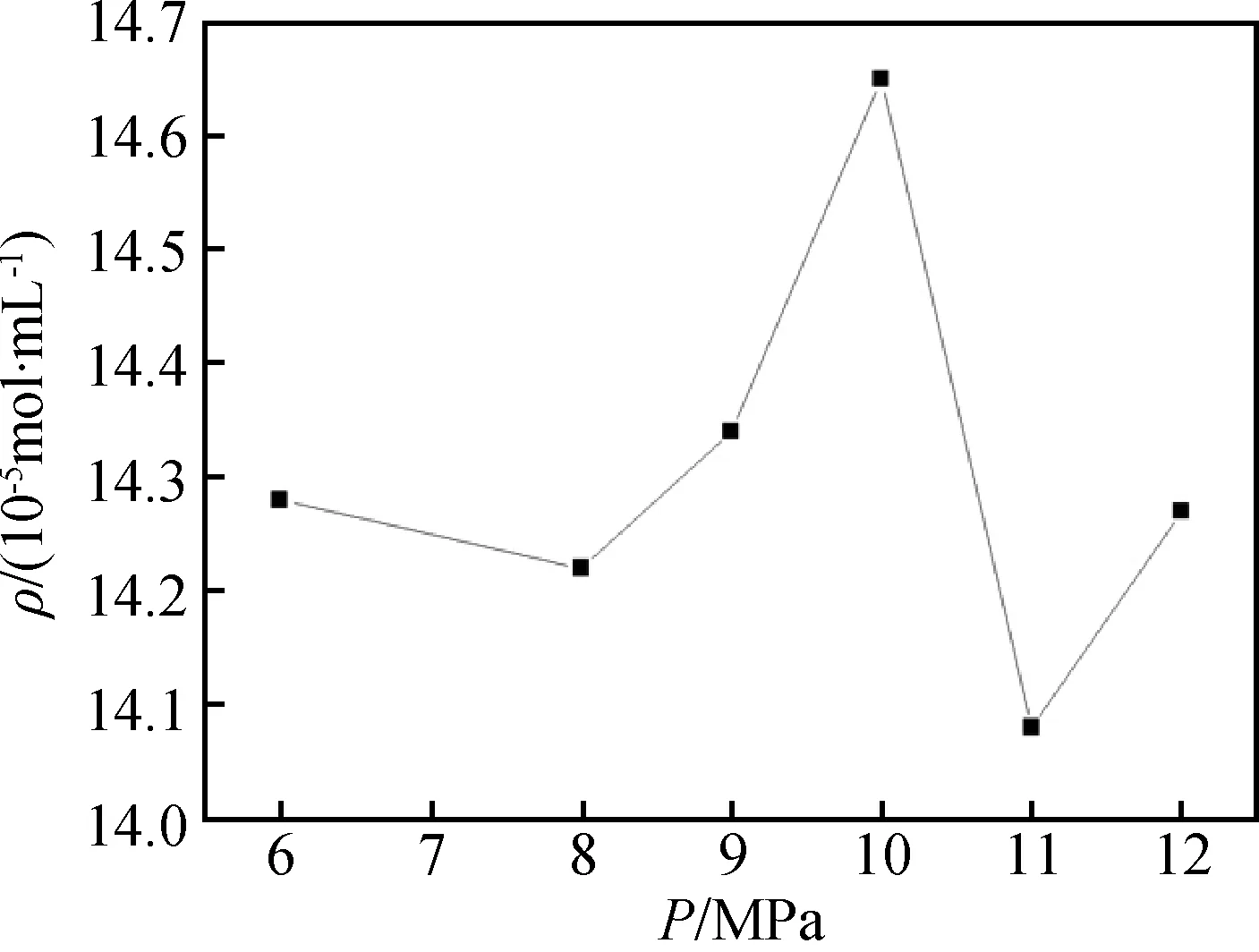

2.3硫化压力对橡胶交联密度的影响

为了阐明热硫化粘接的同时,橡胶硫化的情况,从硫化粘接试样的硫化橡胶中取样进行交联密度测试。橡胶交联密度与热硫化粘接时硫化压力的对应关系如图2所示。在所考察的硫化压力范围内,硫化胶交联密度变化不大,这与NR1155橡胶标准试样的物理力学测试结果是相对应的,但总体趋势为先增加后减小,且在10MPa硫化压力时达到交联密度的最大值,这时剥离强度对应的为最小值。这一结果进一步证明了在热硫化交联过程中存在着橡胶内部交联与橡胶/胶粘剂界面交联的竞争关系,当硫化压力增大到10MPa时,橡胶内部交联最强,同时橡胶/胶粘剂界面交联最弱。

图2 不同热硫化压力试样橡胶部分的交联密度Fig.2 Crosslinking density of rubber part in samples prepared under different curing pressures

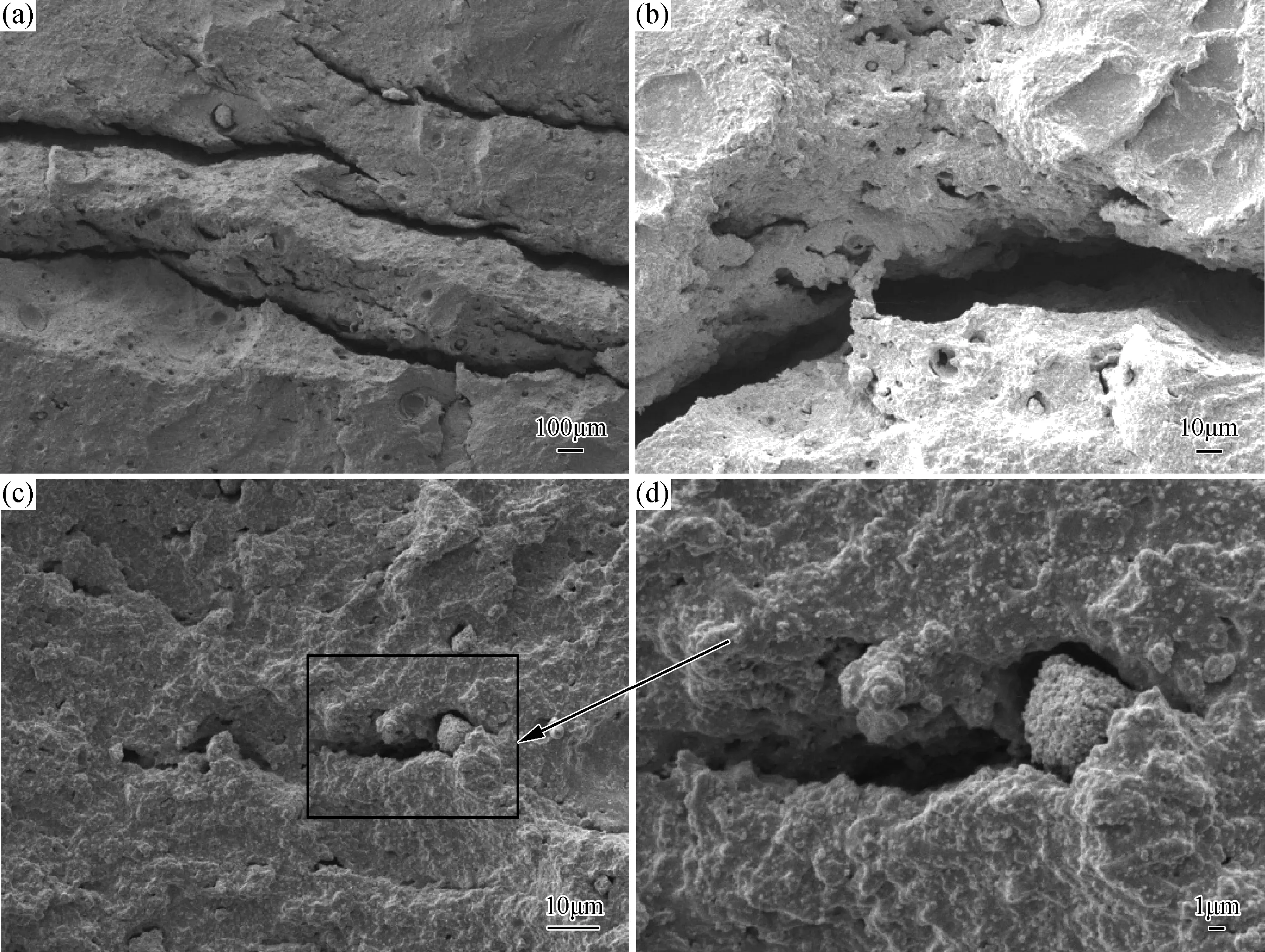

2.4破坏粘接面表面形貌

如图3所示,在不同热硫化压力下的所有硫化试样的破坏模式均为橡胶本体破坏,且在钢片部分一侧呈现鳞片状波纹,显示了橡胶与胶粘剂之间良好的相互作用。为了进一步了解破坏失效后橡胶表面的形貌,选取图3中左起第二个钢片试样对应的橡胶块进行SEM测试。破坏试样的微观表面形貌如图4所示。尽管粘接失效发生在橡胶本体,但都接近于粘接界面部分,且从图4中可以看到,在剥离时钢片上残留的鳞片状残余胶对应橡胶部分的“深沟”结构。这证明橡胶本体与胶粘剂之间有很好的相容性,即胶粘剂与橡胶可通过浸润和化学交联实现“咬合”作用。

图3 剥离后试样钢片部分(硫化压力:10MPa)Fig.3 Iron part of the samples after peeling experiment(curing pressure:10MPa)

图4 剥离后试样橡胶部分SEM图(硫化压力:10MPa)(a“深沟”结构; (b)“深沟”结构特写; (c)断裂面表面形貌; (d)断裂面表面形貌局部放大Fig.4 SEM pictures of rubber part of samples after peeling experiment (curing pressure:10 MPa)(a)“ravine” frame; (b) feature of “ravine” frame;(c)sectional appearance; (d) microscope of sectional appearance

3 结论

(1)研究了热硫化压力对橡胶/金属粘接界面90°剥离强度的影响,发现热硫化压力为10MPa时90°粘合剥离强度最小,且在6~12MPa硫化压力区间内,剥离强度先减小后增大。

(2)改变热硫化压力对拉伸强度、300%定伸应力、硬度、拉断伸长率等物理力学性能影响不大,但是对撕裂强度影响较大,且热硫化压力与90°粘合剥离时最大剥离力之间存在着良好的函数对应关系, 可用方程表示: F(f)=1785.4-256.6f+12.9f2。

(3)粘接剥离表面形貌与微观形貌研究发现,NR1155天然橡胶胶料与Chemlok205/Chemlok220热硫化胶粘体系具有很好的相容性和协同硫化作用,可在工艺条件优化后直接应用于橡胶/金属复合制件的成型加工。

[1] 陈永辉,王会利,苏尔敦,等.涡桨发动机橡胶隔振器设计方法研究[J].科学技术与工程,2013,13(20):5889-5893.

(CHENYH,WANGHL,SUED,et al.Designmethodofaeroenginerubbervibrationisolator[J].ScienceTechnologyandEngineering,2013,13 (20):5889-5893.)

[2] 李昂,刘虎东. 关于防振与防振橡胶[J].世界橡胶工业,2012,39(2):6-11.

(LIA,LIUHD.Aboutantivibrationandantivibrationrubber[J].WorldRubberIndustry, 2012,39 (2):6-11.)

[3]Marioni,陈列,胡京涛.橡胶减振支座在台湾高速铁路上的应用[J].工程抗震与加固改造,2011,33(2):63-66.

(MARIONI,CHENL,HUJT.ApplicationofEBPonTaiwanhigh-speedrailway[J].EarthquakeResistantEngineeringandRetrofitting,2011,33 (2):63-66.)

[4] 盖伟涛.螺杆泵定子橡胶动态疲劳性能评价新方法[J].石油矿场机械,2013,42(11):9-12.

(GAIWT.NovelmethodforevaluatingPCPstatorelastomer’sdynamicfatigueproperties[J].OilFieldEquipment,2013,42 (11):9-12.)

[5] 彭程纪,鲍跃进,陈林.开姆洛克(CHEMLOK)系列胶粘剂的性质及选用[J].特种橡胶制品,1989,10(6):23-31.

(PENGCJ,BAOYJ,CHENL.PropertiesandselectionoftheCHEMLOKseriesofadhesive[J].SpecialPurposeRubberProducts,1989,10 (6):23-31.)

[6] 周晏云,王俊红,张振龙,等.氯化丁基橡胶与不锈钢界面粘接性能研究[J].纤维复合材料,2008,(4):52-55.

(ZHOUYY,WANGJH,ZHANGZL,et al.Researchoninterfacialadhesivepropertiesofchlorobutylrubberandstainlesssteel[J].FIBERCOMPOSITES,2008,(4):52-56.)

[7] 杜娟,杨景波.配合剂对橡胶-金属粘接强度的影响[J].世界橡胶工业,2009,36(11):9-15.

(DUJ,YANGJB.Influenceofingredienttorubber-metaladhesivestrength[J].WorldRubberIndustry,2009,36(11):9-15.)

[8] 潘启英,吴锦荣,黄光速,等.丁基橡胶/丙烯酸酯橡胶共混物-钢片复合制件的粘接性能[J].合成橡胶工业,2007,30(1):35-38.

(PANQY,WUJR,HUANGGS,et al.Adhesivepropertiesofbutylrubber/acrylaterubberblends-metalcomposites[J].ChinaSyntheticRubberIndustry,2007,30(1):35-38.)

[9] 王存铎,景玉龙,江美娟,等.橡胶材料与金属粘接性能影响因素研究[J].世界橡胶工业,2013,40(增刊):42-46.

(WANGCD,JINGYL,JIANGMJ,et al.Studyofinfluencefactorsofadhesivepropertiesbetweenrubberandmetal[J].WorldRubberIndustry,2013,40(Suppl):42-46.)

[10]孟宪印,张会莲,胡雅婷,等.不同胶粘剂对天然橡胶粘接性能的影响[J].世界橡胶工业,2014,41(2):31-33.

(MENGXY,ZHANGHL,HUYT,et al.Influenceofdifferentadhesivestoadhesivepropertiesofnaturerubber[J].WorldRubberIndustry,2014,41(2):31-33.)

[11]谢彦飞,周同理,朱闰平,等.单涂层胶粘剂在天然橡胶制品中的应用研究[J].特种橡胶制品,2012,33(2):48-51.

(XIEYF,ZHOUTL,ZHURP,et al.Applicationstudyofsingle-coating-layeradhesiveinnaturerubberproducts[J].SpecialPurposeRubberProducts,2012,33(2):48-51.)

[12]王美珣.胶粘剂在金属和橡胶复合制品中的应用[J].粘接,2001,22(6):48-49.

(WANGMX.Applicationofadhesivesinmetal-rubbercompositeproducts[J].Adhesion,2001,22 (6):48-49.)

[13]陈国栋,满敬国,钱伟国,等.硫化温度对橡胶和金属粘接强度的影响[J].世界橡胶工业,2009,36(9):40-42.

(CHENGD,MANJG,QIANWG,et al.Influenceofcuringtemperaturetorubber-metaladhesivestrength[J].WorldRubberIndustry,2009,36(9):40-42.)

[14]黄兴,茹海鸿,张彧贤,等.不同检测方法对橡胶与金属粘接剥离强度的影响[J].世界橡胶工业,2012,39(5):34-37.

(HUANGX,RUHH,ZHANGYX,et al.Influenceofdifferenttestmethodstopeelingstrengthofrubber-metaladhesion[J].WorldRubberIndustry,2012,39(5):34-37.)

[15]陈平,叶茂江,陈光辉,等.硫化压力对硫化胶性能的影响[J].橡胶工业,2006,53(2):104-108.

(CHENP,YEMJ,CHENGH,et al.Influenceofcuringpressuretopropertiesofvulcanizedrubber[J].ChinaRubberIndustry,2006,53(2):104-108.)

[16]刘锦春,姜尚奇,陈忠海,等.橡胶与金属粘接性能的影响因素[J].粘接,2003,24(5):10-12.

(LIUJC,JIANGSQ,CHENZH,et al.Influencefactorsofrubber-metaladhesiveproperties[J].Adhesion,2003,24(5):10-12.)

[17]杨清芝.现代橡胶工艺学[M].北京:中国石化出版社,2003:489-490.

[18]黄自华,谭莲影.尼龙与橡胶粘接的影响因素[C]∥东海橡胶杯”第五届全国橡胶制品技术研讨会论文集.宁波,2009:379-382.

Impact of Curing Pressure on Peel Strength of Hot-curing Metal/rubber Adhesive Joint

WANGPeng,SUZhengtao,LAILiangqing,XUELei,FENGLinzhao,WANGJinghe

(AviationKeyLaboratoryofScienceandTechnologyonMaterialsandApplicationResearchforVibrationandNoiseReduction,BeijingInstituteofAeronauticalMaterials,Beijing100095,China)

Thephysicalandmechanicalpropertiesofnaturerubbercompoundvulcanized(NR1155)underdifferentcuringpressureswerestudied,suchas6MPa, 8MPa, 9MPa, 10MPa, 11MPa, 12MPa.Thepeelstrengthofadhesivejointinmetal/rubbercompositestructures,vulcanizedunderdifferentcuringpressures,weretestedbasedonstandardtestmethodsoftheadhesionbetweenvulcanizedrubberandrigidsubstrates.Meanwhile,thecrossdensitiesofrubberpartinmetal/rubbercompositestructurewerestudiedbyrubbercross-linkingdensitymeasuringinstrument(Low-dimensionalNMR).Also,thetopographyofpeeledsurfaceswasinvestigatedbySEM.TheresultsindicatethatNR1155andchemlok205/chemlok220adhesivepresentexcellentcompatibilityandwellco-curingsynergyeffect.Inaddition,thepeelstrengthofadhesivejointfirstlyincreasedandthendecreasedwiththeincreasingofcuringpressure,aswellasthatlargestpeelforce(F)presentwellfunctionaldependencytocuringpressures,butthecrossdensitiesofvulcanizedrubberpresentoppositetrend.

curingpressure;adhesive;peelstrength;metal/rubbercompositestructure;crossdensity

2015-06-04;

2015-08-05

国防基础科研项目(A0520131002)

王鹏(1985—),男,博士,高级工程师,主要从事减振降噪材料及应用技术的研究,(E-mail)sduwps@163.com。

10.11868/j.issn.1005-5053.2016.1.012

TB333

A

1005-5053(2016)01-0069-06