表面深滚处理对纯镍组织性能及残余应力分布的影响

2016-08-31黄卓笑张显程涂善东王一宁钱夏夷

黄卓笑, 张显程, 涂善东, 张 洋, 王一宁, 钱夏夷

(1.华东理工大学 承压系统与安全教育部重点实验室, 上海200237;2.江苏省特种设备安全监督检验研究院, 南京210000)

表面深滚处理对纯镍组织性能及残余应力分布的影响

黄卓笑1,张显程1,涂善东1,张洋1,王一宁2,钱夏夷2

(1.华东理工大学 承压系统与安全教育部重点实验室, 上海200237;2.江苏省特种设备安全监督检验研究院, 南京210000)

通过一种新型表面自纳米化方法——表面深滚处理,在纯镍(N4)表面制备出晶粒尺寸小于500nm的梯度超细晶结构,并对材料次表面微观组织结构、残余应力分布及力学性能进行了研究。结果表明:N4经过表面深滚处理,表面形成织构;由于剧烈塑性变形,位错大量产生,并出现胞状组织和高密度位错墙,这些组织经过演化形成超细晶,并在表面形成具有一定厚度的残余压应力场;与原始材料相比,经过表面深滚处理后表面组织硬度提高近一倍;通过合理选择滚压参数,其细化层厚度、硬度、表面粗糙度及残余应力分布均得到不同程度改善。

深滚;微观组织;残余应力;超细晶;纯镍

纳米材料因其独特的物理、化学和机械性能而具有广阔的应用前景,成为近年来相关研究人员关注的一大热点。相较于微米尺寸材料,纳米金属及合金拥有很多具有潜在工程应用价值的特性。其中包括超高的屈服和断裂强度,优良的耐磨性,以及在较低的温度和高应变速率下良好的塑性成形能力[1]。金属材料表面纳米化(Surface nanocrystallization, SNC)是将高频率、多方向载荷作用于工件的表面,使材料表面通过反复塑性变形而实现纳米化,在材料上获得表面为纳米晶、晶粒尺寸沿厚度方向逐渐增加的梯度结构。由于零部件的失效(如磨损、断裂、腐蚀等)往往发生在材料表面上,而表面纳米化可以大幅提高材料表层的使用性能。因此,只要在材料的表面制备出一定厚度的纳米结构表层,即实现表面纳米化就能够通过表面组织和性能的优化提高材料的整体力学性能和环境服役行为[2]。Valiev等[3]在二十世纪90年代初,率先研究、发展了强烈塑性变形方法制备超细晶,引起材料学家的极大关注。目前国内外已经提出多种表面强化方法以实现材料表面的细化,如表面机械研磨处理(Surface mechanical attrition treatment, SMAT)[4],利用高速喷丸连续冲击表面来获得纳米表层;激光冲击强化(LSP)[5],使用激光产生高温高压的等离子体以高强度的冲击波对表面进行强化;超声表面滚压(Ultrasonic surface rolling processing,USRP)[6]则采用超声波产生的高频振动辅助滚压提高表层塑性变形程度。总体来看,为实现表面晶粒的细化,需要在材料表面施加足够大的塑性应变,或通过多次变形累积足够的变形量。这就意味着选择不同的处理参数对组织细化的结果将产生极大的影响。

材料经过表面纳米化处理后,性能较之原始材料得到了极大的强化。这些差异主要与强化工艺方法导致的晶粒尺寸及微观组织、表面质量及残余应力分布变化有关。为了对表面性能变化进行系统的分析,表面完整性的概念被引入制作加工领域并被迅速推广至其他领域。1964年Field与Kahles[7]首次提出表面完整性的概念,并定义为“表面完整性是通过机械加工或其他生成表面方法赋予材料表面所固有或加强的状态”。近年来国内外学者针对不同材料不同工艺进行了大量表面完整性相关的研究。高玉魁等使用喷丸对包括不锈钢[8]、钛合金[9]、铝合金[10]在内的多种材料进行了研究,分析了其抗疲劳性能的变化,并对表面完整性及其作用进行了系统的阐述,并将其定义为“为保持和提高材料固有的力学、物理、化学、生物等使用性能而需使材料表面具有的不同于基体的特定状态和性能”[11]。鲁金忠等[12]利用激光冲击LY2,在其表面制造出了100~200 nm的亚微米级晶粒,并对其晶粒细化机理进行了深入研究,提出在晶粒细化过程中位错墙和位错缠结可以转变为亚晶界并进一步向大角度晶界演变。法国科学家Vassel等[13]利用SMAT处理钛合金,在α钛表面得到纳米晶粒。发现α钛在SMAT处理后随着应变和应变率的增加,微观组织发生变化,并详细分析了晶粒细化的过程,认为微带细分成块,形成了多边形亚微米晶粒,并强调了孪晶在组织演化过程中重要地位。Altenberger[14]通过原位透射技术观察了不同温度环境下深滚处理AISI304[15]和激光冲击Ti-6Al-4V表面微观形貌的变化。AISI304经过深滚处理之后,由于强烈的塑性变形和再结晶作用,材料表面形成了1~2 μm的奥氏体和马氏体纳米晶粒,但在较深的区域塑性变形层的位错分布并不均匀。Ti-6Al-4V深滚处理之后的微观结构与AISI304基本相同。Vöhringer等[15]使用喷丸对Ti-6Al-4V进行处理之后,测量了残余应力的分布,并对其稳定性进行了研究。卢柯等[16]通过改变应变对纯镍施加动态塑性变形,对其微观组织变化进行观察并测试其力学性能变化,发现提高应变率可以有效提升强化效果。上海交通大学对镁合金进行喷丸处理,发现Almen强度会对喷丸强化结果产生影响并最终导致其抗疲劳性能的变化[17]。目前使用的表面强化方法仍然存在不足,如装置结构复杂,加工效率低,细化组织不均匀等问题。强化层厚度与表面质量之间也存在着矛盾关系,为提高晶粒细化程度,往往要求更大的塑性变形,这就有可能导致表面粗糙度的上升,反而降低了材料性能。因此,对现有强化工艺进行改进,并对其表面完整性进行综合考察,对于表面自纳米化技术的优化有着积极意义。

本研究使用表面深滚处理在纯镍表面制备梯度超细晶组织,并对其微观组织以及强化机理进行研究。实验对不同操作参数下材料表面完整性进行对比,重点分析确定变形量对表面深滚处理结果的影响,总结细化层厚度、硬度、表面粗糙度及残余应力分布随变形量的变化规律,最终为实现工艺参数的优化提供指导。

1 实验

1.1实验材料和方法

厚度为6 mm的退火态纯镍板材,牌号为N4,化学成分如表1所示。将板材切割成70 mm×50 mm 的试样,在深滚处理前对材料进行除锈、去油、磨边等处理。

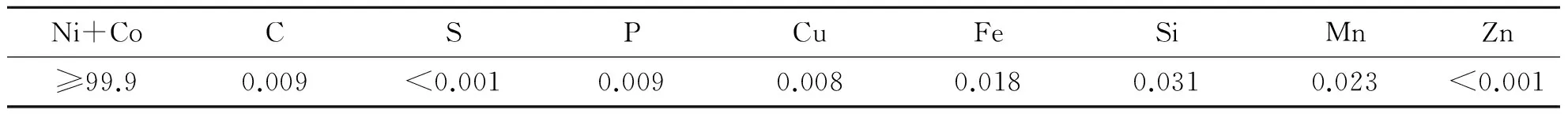

表1 纯镍(N4)的化学成分(质量分数/%)Table 1 Chemical composition of pure nickel(N4)(mass fraction/%)

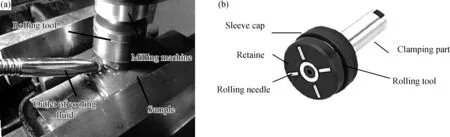

本研究中实现表面细化的手段为累积塑性变形法。本实验加工方法是将图1中滚压刀具安装在铣床上,对试样表面在施加一定力的作用下进行滚压处理,滚压刀具转动速率为132 r/min,单次的下压进给量为0.02 mm。刀具水平方向移动速率控制在约0.15 mm/s,且同一区域前后两次滚压刀具运动方向相反,使所受载荷方向多样,促使表面充分细化。利用该实验装置对工作区样品进行加工,通过改变深滚条件——深滚下压进给量,在金属材料样品表面制备出超细晶层。本研究通过不同道次的深滚,在试样表面形成不同厚度的塑性变形层,进而对其表面完整性进行分析。重点关注N4经过表面深滚处理后组织结构,几何形貌特征及力学特征参数的变化。

1.2组织结构观察

表面深滚处理会使材料表层的组织发生变化,为了观察滚压N4组织的变化,分别采用光学显微镜及透射电子显微镜对滚压纯镍组织进行观察。金相实验试样尺寸为3 mm×8 mm×6 mm。金相腐蚀液由蒸馏水、硝酸和冰醋酸配制而成,其体积比为10:38:100。透射试样使用电解双喷减薄,电解液由高氯酸与乙醇溶液配制而成,其体积比为1:19,电压50 V,电解温度-20~-30 ℃。

1.3几何形貌特征分析

经过表面深滚材料几何形貌特征发生改变,未对其进行定量分析,实验采用粗糙度为指标对试样进行比较。深滚处理前后试样表面的粗糙度采用的IFM G4表面三维形貌仪进行分析测量。

1.4力学特征参数测试

滚压处理属于表面塑性加工,强化处理后试样硬度将提高。为了测试材料沿深度方向的硬度分布,利用型号为HXD-1000TM型的维氏显微硬度计测量试样横截面的显微硬度变化。测试过程中载荷为0.49 N,加载时间为15 s。

表面强化处理后N4表面会形成一个残余应力场,利用Proto-iXRD MG40P FS STD残余应力测试仪测定滚压试样的残余应力场。残余应力测试选用靶材为Mn,衍射晶面为311晶面。残余应力测试试样为7 mm×7 mm×6 mm的方块。为了得到滚压组织表面的残余应力场需要测试试样沿深度方向的残余应力分布,为不引入新的残余应力,本实验采用电解抛光逐层去除表面材料实现对不同深度应力值进行测量,实验使用的电解抛光液为15%盐酸甲醇溶液,电解抛光电压为20 V。

图1 深滚设备示意图(a)安装图; (b)结构图Fig.1 rolling equipment(a)installation diagram; (b)structure diagram

2 结果与分析

2.1材料微观组织观察

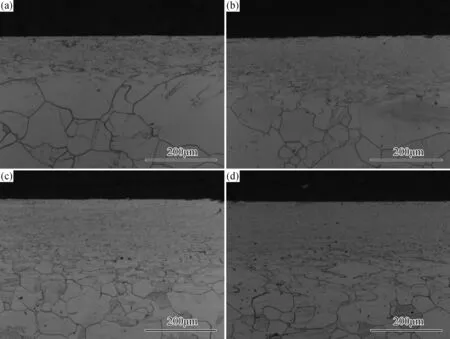

材料的表层组织结构是表面完整性的重要状态

特征之一,也是最容易受机械加工及表面处理影响的因素,因而首先对N4强化后的微观组织变化进行观察。图2为不同下压量下原位表面深滚处理所制备的超细晶(UFG)N4表层的横截面光镜图。从图中可以看出塑性变形层主要有表面的超细晶层及以及变形织构组成,并随着下压量的增加明显增长。在0.4 mm下压量下,其塑性变形层厚度已经超过了170 μm。在光镜下观察可以看出,组织沿深度方向呈现出明显的梯度超细晶结构,变形组织与基体存在显著差异。在最表层超细晶层中由于晶粒的细化,原有晶界已经无法观测,织构层晶界也发生了明显的变形,而基体晶粒大小基本没有发生变化,且晶界结构保持完整。这一现象与大部分经表面自纳米化的组织特征相一致。

图2 不同下压量下原位滚压纯镍(N4)截面金相组织 Fig.2 Microstructure of pure Ni(N4) treated by single surface deep rolling under different press amounts(a) 0.1 mm; (b) 0.2 mm; (c) 0.3 mm; (d) 0.4 mm

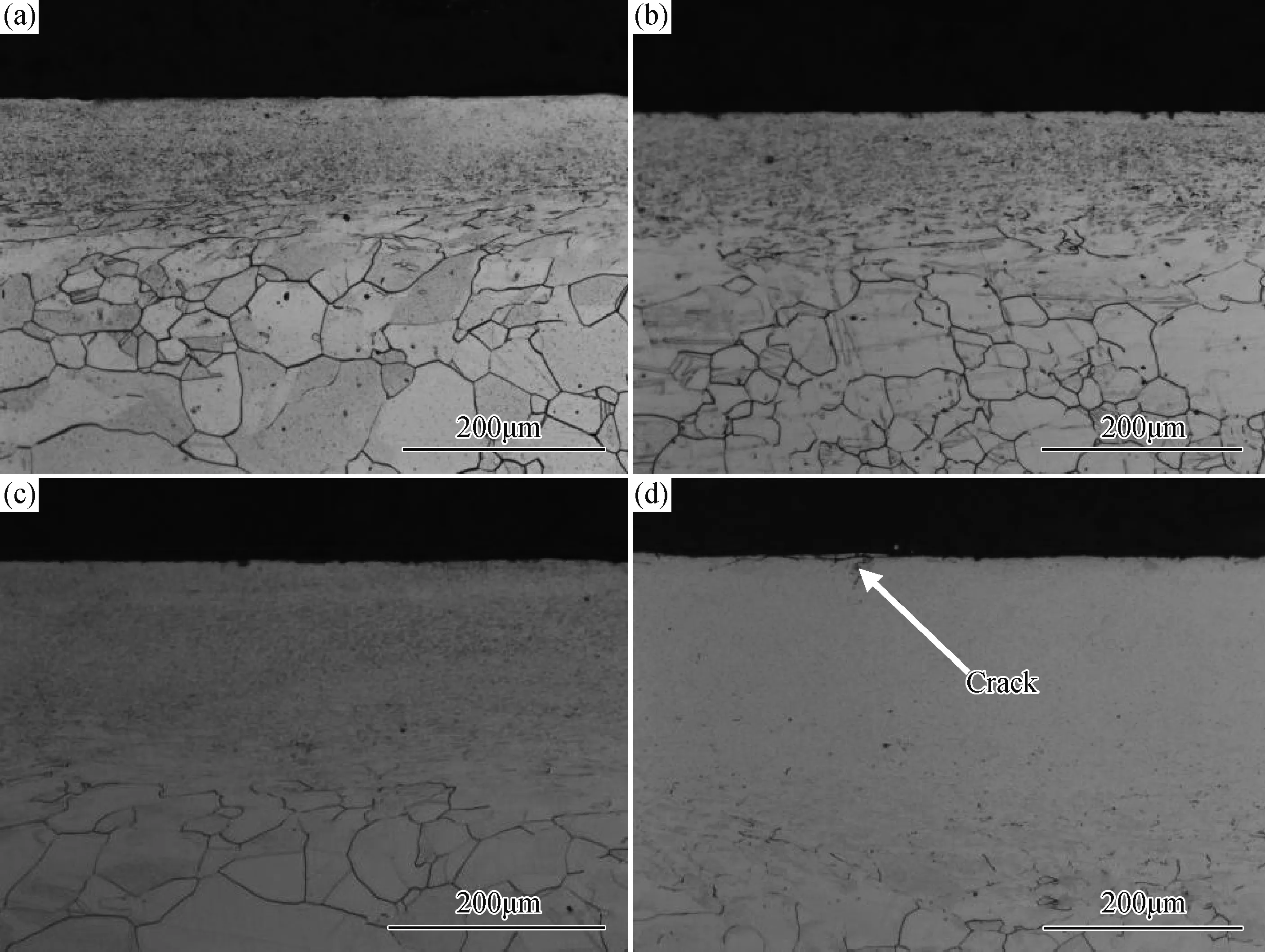

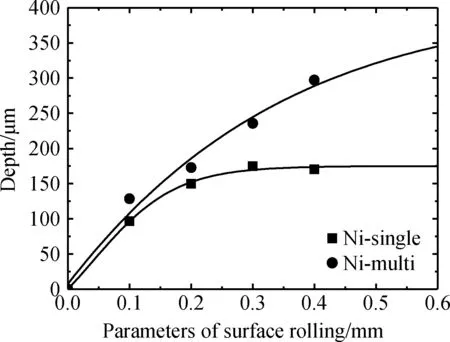

在引入水平方向运动即在考虑到刀具移动及搭接的情况下,处理结果如图3。对比原位滚压结果,塑性变形层基本结构大体上未发生变化,但厚度有明显增加,这一差异可以从图4中看出,其原因可能是由于刀具移动所引入的剪切应力及应力方向多样化共同作用的结果。在通常情况下,对于剧烈塑性变形引起的晶粒细化,切应力的影响较正应力更为明显[18],故而在引入水平方向运动后,切应力发生变化,并直观地反映在塑形变形层厚度的变化上。随着刀具的运动,某一点的受力状态不再是固定的,其变形方向随时间发生变化,原有微观组织结构不断被改变,细化的均匀性得到了提升。然而需要注意的是,在大下压量下,由于应力的增加,材料表面出现裂纹等缺陷,甚至由于发生严重的塑性流动现象导致组织沿滚压方向呈现明显的方向性,这对表面强化是十分不利的。

图3 不同下压量下搭接滚压纯镍(N4)截面金相组织Fig.3 Microstructure of pure Ni(N4) treated by multi-surface deep rolling under different press amounts(a) 0.1 mm; (b) 0.2 mm; (c) 0.3 mm; (d) 0.4 mm

图4 细化层厚度与下压量的关系Fig.4 Relationship between the depth of refined layer and press amount

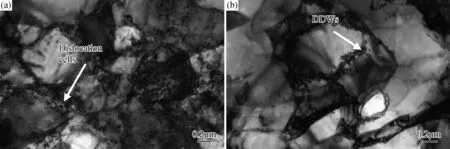

图5是不同下压量下距离试样表面约20 μm处的透射图片。在这一区域内可以观察到大量超细晶组织,其晶粒尺寸基本在500 nm以内,并随着下压量的增加而减小,晶粒最小可达到252 nm。在图中可以观察到位错胞组织及高密度位错墙(DDWs)等结构。这些位错墙起到分割粗大晶粒的作用,并且通过进一步的运动、增殖、重排和湮灭,形成新的晶界、亚晶界,而胞状组织通过动态再结晶逐渐转变成具有大角度晶界的等轴晶粒。位错墙与位错胞都是位错堆积缠结所形成的微观变形组织,只是具体形态有所区别,其细化机理本质是由于大量位错堆积缠结并分割原始晶粒,随后经过动态再结晶过程形成新的晶界。

图6为0.4 mm下压量下150 μm的组织形貌,对比15 μm处的微观组织其晶粒尺寸存在着明显的差异。在150 μm处晶粒边界并不十分清晰,存在大量未发生动态再结晶的胞状组织,晶粒内部也可以发现生长中的高密度位错墙结构的存在。

综上所述,塑性应变对于N4组织的细化具有重要意义,其主要变形机制以位错滑移为主。随着应变的增加,原始晶粒发生变形形成织构并伴随着大量位错的产生,这一点在下压量0.1 mm组织的TEM图中十分明显,在图中可以观察到大量位错的存在。随着位错的滑移,位错将相互缠结,在局部区域形成高密度的位错组织,如位错胞、位错墙等。位错胞界以及位错墙的存在有效地对原始晶粒进行了分割,这就解释了变形组织中亚晶界形成的原因。这些结构生成的界面多为小角度晶界,且形态并不十分清晰,其边缘缠绕着大量位错,这与0.4mm下压量下平直清晰的大角度晶界存在明显不同。在0.3mm及0.4mm图片中可以发现,位错密度有明显的减少,通常认为在这一过程中发生了连续动态再结晶。一般发生连续动态再结晶需要较低的温度,大应变量以及高应变速率,并最终形成具有大角度晶界的细晶组织。这与表面深滚处理的条件与结果相一致。因此,N4在表面深滚处理时,发生的细化机制,可以概括为位错组织细化与连续动态再结晶共同作用。

图5 不同下压量下距表层约15 μm处纯镍(N4)TEM图像Fig.5 TEM image of pure Ni(N4) taken from about 15 μm in depth from the surface under different press amounts(a) 0.1 mm; (b) 0.2 mm; (c) 0.3 mm; (d) 0.4 mm

图6 0.4 mm下压量下距表层约150 μm处纯镍(N4)TEM图像(a) 位错胞组织; (b) 高密度位错墙结构Fig.6 TEM image of pure Ni(N4) taken from about 150 μm in depth from the surface under 0.4 mm pressure(a) dislocation cells; (b) DDWs

2.2几何形貌特征分析

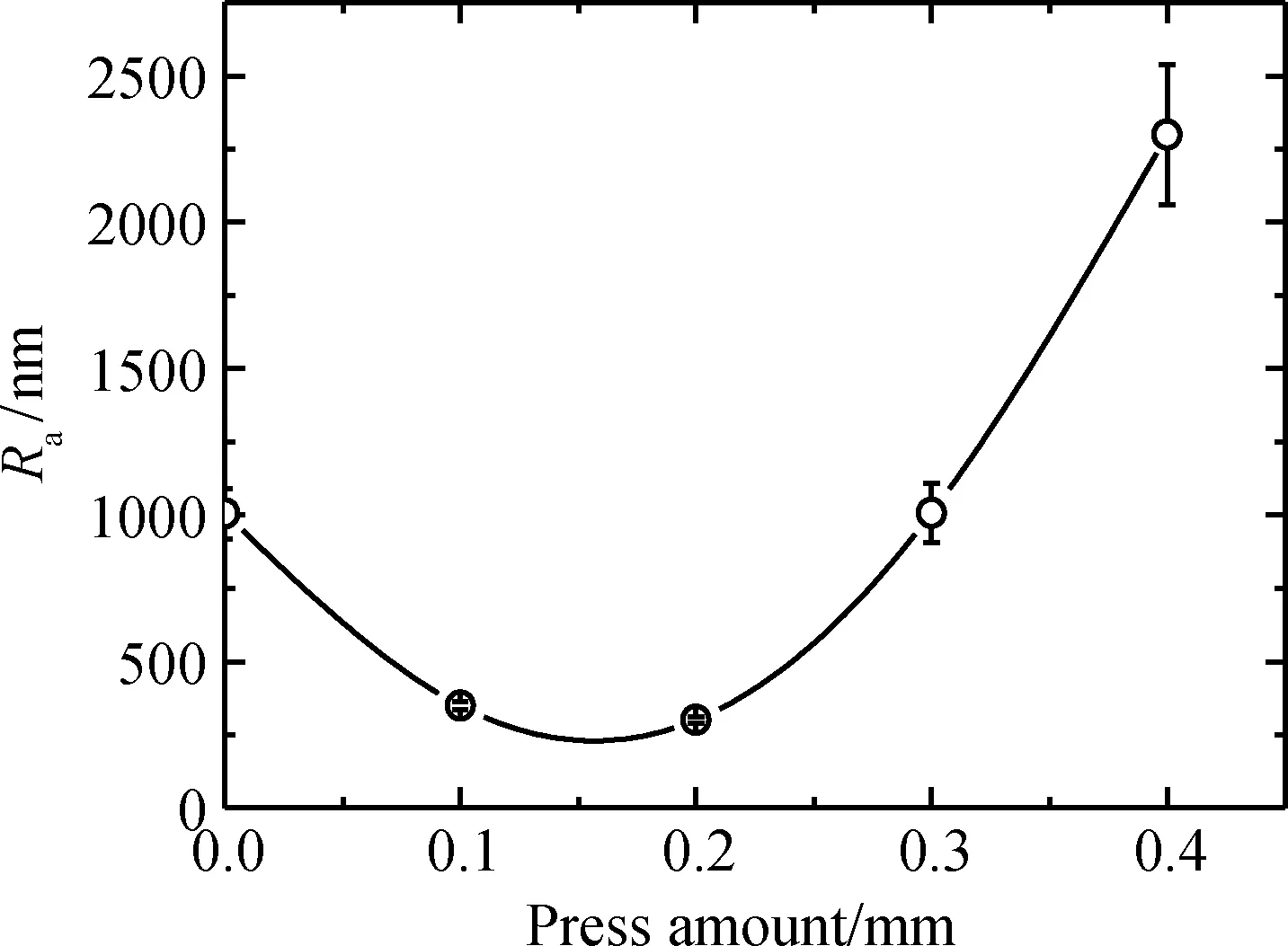

材料的几何形貌特征对表面完整性有着重要意义,几何形貌直接影响着零件之间的配合、抗疲劳性能、抗腐性性能等。对于几何形貌的表征中,应用最广泛也最成熟的是表面粗糙度。经表面深滚处理后,N4的表面粗糙度有明显变化。使用三维形貌仪对材料表面形貌进行观察,统计得到其粗糙度如图7所示。可以看到,在低下压量下表面粗糙度得到了明显改善,粗糙度由初始的1 μm下降到300 nm左右。随着下压量增加粗糙度开始增长,一方面较大的塑性变形伴随着更大的应力,使得材料表面塑性流动现象更加剧烈,磨损的影响也更为明显;另一方面加工产生热量增加,温度成为影响表面形貌的重要因素。下压量约0.3 mm时,粗糙度已经接近原始材料的数值,而当下压量进一步增加到0.4 mm时,深滚处理不仅不能改善表面粗糙度,反而造成表面的劣化,粗糙度较铣削表面增加了一倍以上且不同区域粗糙度的波动也有所增长。

对于零件性能而言表面粗糙度有重要意义,良好的表面粗糙度可以有效强化其服役行为。光滑表面可以提高零件配合时实际接触面积,降低接触应力,减小磨损带来的不利影响。同时由于表面起伏较小,零件间发生相对运动时,振动比较轻微,改善了零件服役性能。对于疲劳性能而言,低粗糙度可以有效减小应力集中,降低潜在裂纹源数量以提高零件疲劳强度。故而选择合适的滚压参数以降低材料表面粗糙度对于表面完整性的优化有着重要意义。

图7 表面粗糙度与下压量的关系Fig.7 Relationship between surface roughness and press amount

2.3力学特征参数测试

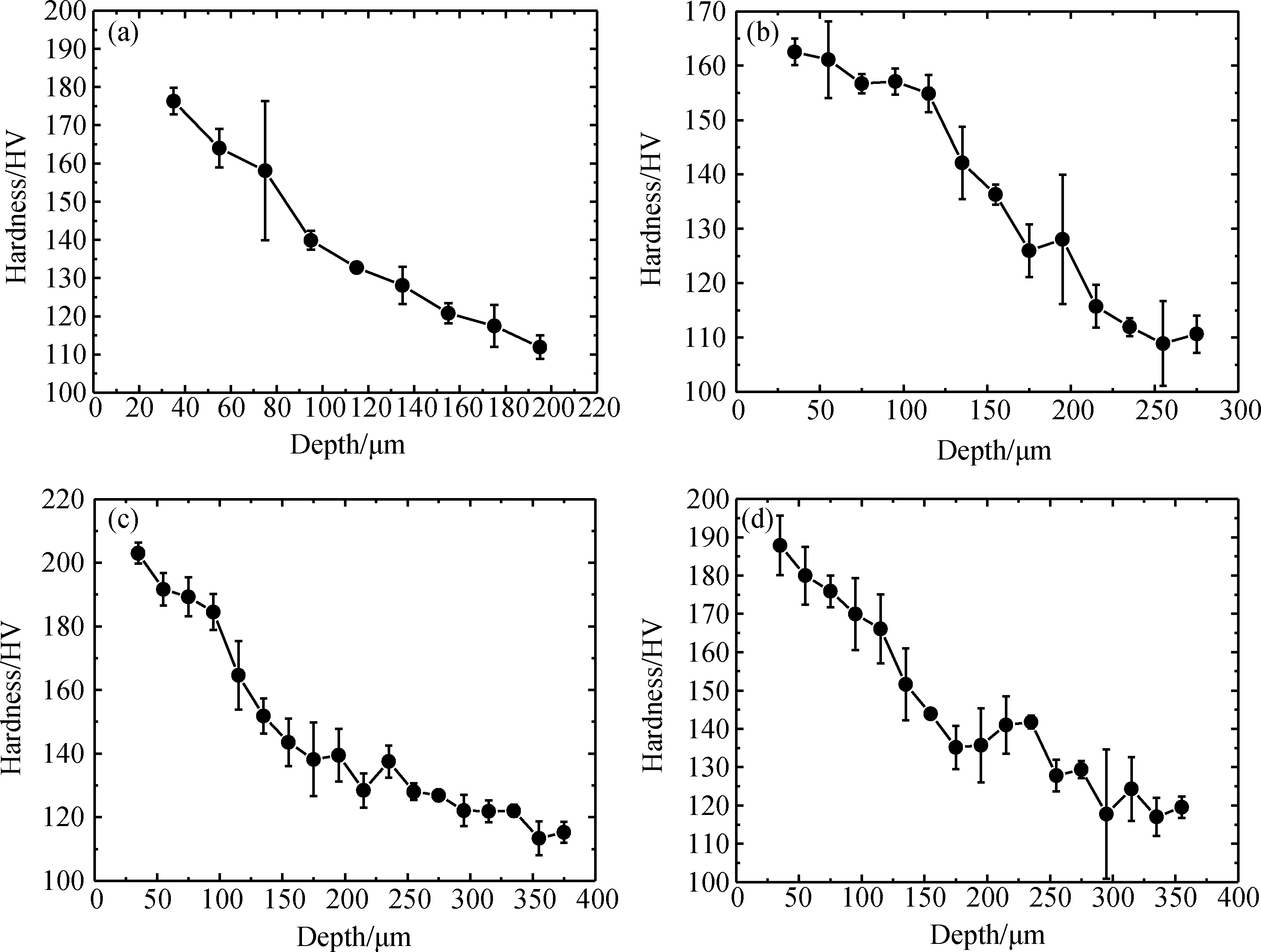

对表面完整性影响较大的力学特征参数主要包括显微硬度及残余应力。前者反映了表层的强度、塑性和抗弹塑性变形能力,后者则对疲劳、应力腐蚀和微动磨损有重要意义[13]。图8为各个不同下压量下制备的超细晶N4沿深度方向显微硬度的变化曲线。可以看到在下压量为0.3 mm时,超细晶N4次表面最大硬度值为203 HV,较基体硬度提高了近一倍。表面深滚处理后得到的强化层,呈现出明显的梯度分布,随着晶粒尺寸的不断增加,显微硬度逐渐下降,在距表面约350 μm处达到基体硬度。材料硬度的增加,主要是由于晶粒的细化导致的。对于常规多晶体材料而言,其强度(或硬度)随晶粒尺寸的变化通常服从Hall-Petch关系[19]:

σy=σ0+Kd-1/2

式中:σy为材料的屈服应力;σ0为移动单位个位错时产生的晶格摩擦阻力;K为常数;D为平均晶粒直径。

对于常规多晶材料而言,晶界处对位错运动有明显的阻碍作用。位错在多晶体内运动时,由于晶界两侧晶粒取向的差异,导致位错运动到晶界附近时将受到极大的阻力无法直接穿过晶界进入下一个晶粒中。由于晶界上形变协调性的要求,往往需要多个滑移系统同时动作,这就导致了位错难以穿过,在晶界处塞积,引起硬度的增加。当晶粒发生细化,晶界在组织中所占比例将大大增加,故而当位错发生运动是更容易受到晶界的阻碍,从而使材料得到强化,大量的实验以及理论研究对此都给出了证明。同时由于晶粒尺寸的减小,单个晶粒内所容纳的位错塞积数量受到限制,领头位错对障碍物作用力有限,避免了因应力集中导致的开裂。同时,剧烈的塑性变形会引起晶粒内位错密度的增加,位错相互缠结也会对位错的运动产生影响;故而深滚后材料硬度的提高与材料的塑性变形有着密切联系,是晶粒细化及加工硬化共同作用的结果[20]。

深滚处理后,材料的表面完整性还表现在残余压应力的引入。对于构件而言,材料表面产生残余压应力能够有效推迟疲劳裂纹的孕育、萌生,并可以减缓裂纹的扩展速率,因而提高其抗疲劳性能。经过表面深滚处理,材料表面形成一定深度且数值较大的残余压应力。当承受外加交变载荷时,强化层内的残余压应力会降低外加交变载荷中的拉应力,即可降低有效拉应力,从而可提高疲劳裂纹萌生的临界应力水平。当疲劳裂纹源形成后,只要裂纹的深度小于强化层深度,裂纹尖端处仍然会受到残余压应力的影响,此时残余压应力不仅可以有效降低控制疲劳裂纹扩展的应力强度因子幅度,而且可以增强疲劳裂纹的闭合效应,使疲劳裂纹张开的临界应力增加,故而强化后形成的残余压应力场的深度以及数值是评价强化效果的重要指标。

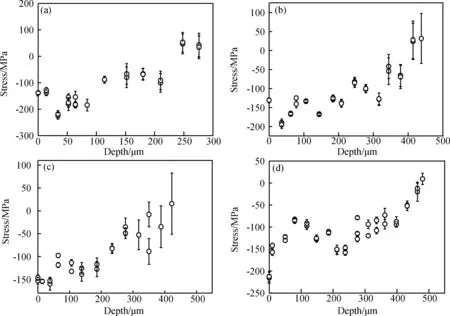

经过深滚处理后,残余应力分布如图9所示。可以看到,随着下压量的增加,残余压应力层厚度不断增加,而最大压应力值却有所下降。下压量的提高会导致材料塑性变形更加剧烈,从而导致变形层的增加,残余应力分布也会随之变化。最大压应力的下降则是由于随着下压量的提高,表面动态再结晶行为加剧,这一过程会导致残余应力的释放,因此材料的残余应力都存在一个极大值,达到该值后变形量的增加将导致残余应力的减小。

图8 表面深滚后纯镍(N4)硬度分布 Fig. 8 Hardness of pure Ni(N4) treated by surface deep rolling(a) 0.1 mm;(b) 0.2 mm; (c) 0.3 mm; (d) 0.4 mm

图9 表面深滚后纯镍(N4)表面残余应力分布Fig.9 Residual stress field of pure Ni(N4) treated by surface deep rolling(a) 0.1 mm; (b) 0.2 mm; (c) 0.3 mm; (d) 0.4 mm

综上所述,表面深滚处理从组织结构、几何形貌、力学性能等多个方面对N4的表面完整性进行了强化,极大地提高了其服役性能,尤其是抗疲劳能力。滚压主要通过细化表层及次表层晶粒,冷作硬化以及残余压应力的引入对材料进行了强化,并得到了明显的效果。经过合适的参数选择,强化组织较原始材料性能有明显提升。

3 结论

(1) 采用表面深滚工艺,可以有效改善材料表面完整性,在N4表面制备出梯度超细晶结构,最大厚度可达到297 μm。晶粒尺寸也得明显细化,最小晶粒接近250 nm。次表面硬度较基体硬度提高近1倍,表面粗糙度也得到了明显改善,并在表面产生残余压应力。

(2) 剧烈的塑性变形导致N4表层及次表层晶粒细化,其细化机制主要依靠位错运动形成高密度位错墙以及位错胞动态对原始晶粒的分割形成小角度晶界,随后发生的连续动态再结晶促使这些小角度晶界转变为大角度晶界,最终形成超细晶组织。

(3) 深滚处理产生了一定厚度的残余压应力层,其厚度随着下压量的提高而增加,而受动态再结晶影响,最大压应力值逐渐下降。

[1] KUMAR K S, Van SWYGENHOVEN H, SURESH.Mechanical behavior of nanocrystalline metals and alloys[J].Acta Materialia, 2003, 51:5743-5774.

[2] 刘刚, 雍兴平, 卢柯. 金属材料表面纳米化的研究现状[J].中国表面工程, 2001, 14(3):1-5.

(LIU G, YONG X P, LU K. Research status of metal surface nanocrystallization[J]. China Surface Engineering, 2001,14(3):1-5.

[3] VALIEV R Z, ISLAMGALIEV R K, ALEXANDROV I V. Bulk nanostructured materials from severe plastic deformation[J]. Progress in Materials Science, 2000, 45(2):103-189.

[4] TONG W P, TAO N R, WANG Z B,etal. Nitriding iron at lower temperature[J]. Science, 2003, 299(5607): 686-688.

[5] CHARLES S M, TAO W. Laser shock processing and its effects on microstructure and properties of metal alloys: a review[J]. International Journal of Fatigue, 2002, 24(10):1021-1036.

[6] WANG T, WANG D P, LIU G,etal. Investigations on nanocrystallization of 40Gr using ultrasonic surface rolling processing[J]. Applied Surface Science, 2008, 255(5):1824-1829.

[7] FIELD M, KAHLES J F. The surface integrity of machined and ground high strength steels[R]. DMIC Report 210. Ohio., 1964,54-77.

[8] GAO Y K, LU F, YIN Y F. Effect of shot peening on fatigue property of 0Cr13Ni8Mo2Al Steel[J]. Material Science and Technology, 2003, 19:372-374.

[9] 高玉魁. 喷丸对Ti-10V-2Fe-3Al钛合金拉-拉疲劳性能的影响[J]. 中国有色金属学报, 2004(14):60-63.

(GAO Y K. Influence of shot peening on tension-tension fatigue properties in Ti-10V-2Fe-3Al titanium alloy[J]. The Chinese Journal of Nonferrous Metals, 2004(14):60-63.

[10]GAO Y K, WU X R. Experimental investigation and fatigue life prediction for 7475-T7351 Aluminum Alloy with and without shot peening induced residual stresses[J]. Acta Materialia, 2011, 599:737-747.

[11]高玉魁. 表面完整性理论与应用[M]. 北京: 化学工业出版社, 2014.

[12]LU J Z, LUO K Y, ZHANG Y K,etal.Grain refinement of LY2 aluminum alloy induced by ultra-high plastic strain during multiple laser shock processing impacts[J]. Acta Materialia, 2010,58:3984-3994.

[13]ZHU K Y, VASSEL A, BRISSET F,etal. Nanostructure formation mechanism of α-titanium using SMAT[J]. Acta Materialia, 2004,52(14):4101-4110.

[14]ALTENBERGER I, STACHE A, LIU G. An in situ transmission electron microscope study of the thermal stability of near-surface microstructures induced by deep rolling and laser-shock peening[J]. Scripta Materialia, 2003, 48(12): 1593-1598.

[15]VöHRINGER O, THHIRSCH E. MACHERAUCH. Relaxation of shot peening induced residual stresses of TiAl6V4 by annealing or mechanical treatment[C]∥Proc. 5th International Conference on Titanium, Munich, FRG, Vol. 4, 2203-2210.

[16]LUO Z P, ZHANG H W, HANSEN N,etal. Quantification of the microstructures of high purity nickel subjected to dynamic plastic deformation[J]. Acta Materialia, 2012, 60:1322-1333.

[17]LIU W C, WU G H, ZHAI C Q,etal. Grain refinement and fatigue strengthening mechanisms in as-extruded Mg-6Zn-0.5Zr and Mg-10Gd-3Y-0.5Zr magnesium alloys by shot peening[J]. International Journal of Plasticity, 2013, 49:16-35.

[18]ESTRIN Y, VINOGRADOV A. Extreme grain refinement by severe plastic deformation: A wealth of challenging science[J]. Acta Materialia, 2013, 61:782-817.

[19]PANDE C S, MASUMURA R A, ARMSTRONG R W. Pile-up based hall-petch relation for nanoscale materials[J]. Nanostructured Materials, 1993, 5:323-331.

[20]李宁, 夏伟, 赵婧, 等. 滚压诱导超细晶纯铁表层及其耐腐蚀性能[J]. 华南理工大学学报, 2014, 42(9):1-6.

(LI N, XIA W, ZHAO J,etal. Burnishing-induced ultra-fine grained pure iron surface layer and its corrosion resistance[J]. Journal of South China University of Technology, 2014, 42(9):1-6.

Effects of Surface Deep Rolling treatment on Mechanical Properties and Residual Stress Field in Pure Nickel

HUANG Zhuoxiao1,ZHANG Xiancheng1,TU Shandung1,ZHANG Yang1,WANG Yining2,QIAN Xiayi2

(1.Key Laboratory of Pressure Systems and Safety, Ministry of Education,East China University of Science and Technology, Shanghai 200237, China; 2. Jiangsu Special Equipment Inspection and Research Institute, Nanjing 210000, China)

Surface self-nanocrystallization by means of surface deep rolling (SDR) was applied to produce gradient ultra-fine grain structure with the grain size less than 500 nm near the surface of pure Nickel. The subsurface microstructure, residual stress field and mechanical properties of the treated nickel were investigated. It is found that the texture structure is formed near the nickel surface after SDR treatment. Due to severe plastic deformation, a large number of dislocations, dislocation cells and high density-dislocation walls are generated, leading to the formation of ultra-fine grain structure and large compressive stress near the surface. By comparing with the as-received material, the hardness of the material is increased nearly double after SDR treatment. The thickness, hardness, surface roughness of refined layer and residual stress field within it can be adjusted through proper selection of treatment parameters.

deep rolling;microstructure;residual stress;ultra-fine grain;pure nickel

2015-08-15;

2015-09-05

张显程(1979—),男,博士,教授,主要从事焊接、涂层/薄膜等多组元结构的疲劳断裂理论、 复杂条件下结构的损伤容限设计理论以及基于激光高能束效应的表面工程技术原型研究,(E-mail)xczhang@ecust.edu.cn 。

10.11868/j.issn.1005-5053.2016.1.007

TG146.1+5

A

1005-5053(2016)01-0039-09