喷射成形7055铝合金热变形行为模拟

2016-08-31祝令状李忠华周小军

祝令状, 李忠华, 张 桢, 周小军

(1.江苏大学 材料科学与工程学院, 江苏 镇江 212000; 2.江苏豪然喷射成形合金有限公司, 江苏 镇江 212009)

喷射成形7055铝合金热变形行为模拟

祝令状1,李忠华1,张桢2,周小军2

(1.江苏大学 材料科学与工程学院, 江苏 镇江 212000; 2.江苏豪然喷射成形合金有限公司, 江苏 镇江 212009)

为研究喷射成形7055铝合金的热变形行为,在应变速率为0.001~5 s-1、变形温度为300~450 ℃、工程应变量为50 %条件下,在Gleeble-3500热-力模拟试验机上进行热压缩实验。结果表明:喷射成形7055铝合金的流变应力随应变速率的增大而增大,随变形温度升高而减小。在应变速率为5s-1时由变形热引起的温升达25 ℃,经修正流变应力比实测值增高20 MPa。采用包含Z参数的Arrhenius双曲线正弦本构方程可准确描述喷射成形7055铝合金的热变形流变应力行为,变形激活能为146.91 kJ·mol-1。所建本构方程的平均相对误差(Er)为2.89%,说明可准确预测喷射成形7055铝合金的热变形流变应力。

喷射成形;7055铝合金;热变形;温升;本构方程

Al-Zn-Mg-Cu铝合金因具有高强度、高硬度、高韧性及耐蚀性等优良特性而被广泛应用于航空航天装备的结构件。其中,7055铝合金同时具有高强度、强韧性和抗应力腐蚀开裂性能而成功应用于波音777客机,是目前实际应用强度最高的铝合金[1-4]。由于其合金元素含量高,采用传统铸造工艺会由于冷速较慢而出现晶粒粗大、宏观偏析、加工性能降低等不利现象[5]。喷射成形技术是基于快速凝固技术而发展的一种材料成形先进工艺,其基本原理为熔融合金在惰性气氛中经高压气体喷射雾化并沿喷嘴轴线方向高速飞行,在雾化小液滴还未完全固化之前沉积到接收器上,经撞击、粘连、凝固而最终形成沉积坯料。由于冷速快,合金元素迁移被局限在晶粒范围内,而不会产生铸造工艺下的宏观偏析,且可抑制晶粒粗化,大幅提高材料性能[6-7]。

材料在热变形过程中会受到加工硬化、动态回复与动态再结晶软化等多种机制共同作用,宏观上表现为流变应力在不同应变速率、变形温度下随应变量的增加而变化[8]。金属热加工过程中的流变应力是制定成形工艺、设备选择及微观结构控制的基本参数。近年来由于计算机技术的快速发展,有限元数值模拟在材料加工成形过程得以广泛应用,准确的本构关系是得到理想数值模型的根本[9-10]。国内外对喷射成形7系铝合金的热变形行为已做了大量研究,Jia等[11]建立了Al-10.21Zn-2.76Mg-1.45Cu-0.16Zr合金的本构方程,Zhao等[12]通过数值建模与实验证实Al-12.82Zn-3.20 Mg-1.28Cu-0.17Mn-0.17Cr合金具有良好的热加工性能,Schreiber等[13-15]分别研究了不同牌号的喷射成形Al-Zn-Mg-Cu铝合金挤压与热处理的组织与力学性能。但目前就喷射成形7055铝合金的热变形行为研究还鲜有报道。

本研究对工业生产的喷射成形7055铝合金进行等温压缩实验,研究了不同条件下喷射成形7055铝合金的热变形流变行为,以期为制定与优化热加工工艺提供理论依据,为数值模拟提供数据支持。

1 实验材料及方法

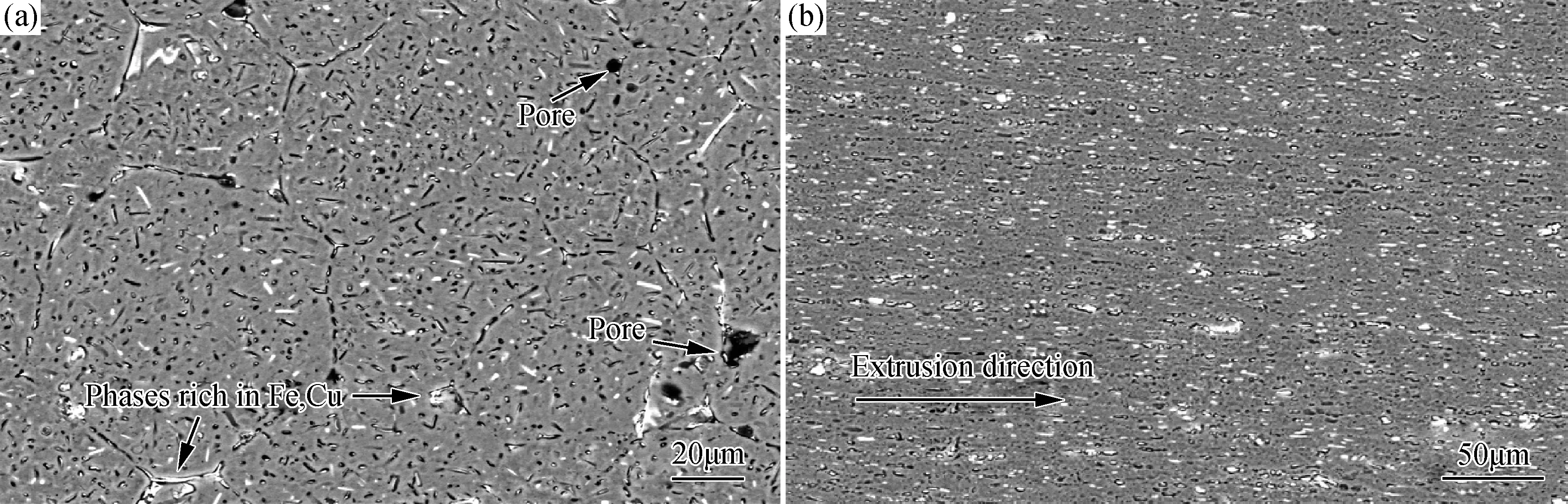

实验材料取自江苏豪然喷射成形合金有限公司生产的喷射成形7055铝合金φ500 mm锭坯,材料名义成分见表1,原始组织见图1(a)。可以看出,喷射成形7055铝合金晶粒为粒径在30~50μm的细小等轴晶,内部均匀分布着细小第二相。个别晶界处存在较大的第二相。EDS分析显示,晶内第二相主要合金元素为Zn,Mg和少量Cu,晶界处第二相富含Fe和Cu。同时,喷射态微观组织含少量孔隙。坯料经挤压致密化处理,组织如图1(b)所示,不再存有孔隙,且晶粒被拉长,第二相沿挤压方向带状分布。

将试样加工为φ10mm×14mm的小圆柱,在Gleeble-3500热模拟机上进行热压缩实验。变形温度分别为300 ℃,340 ℃,380 ℃,420 ℃,450 ℃,应变速率分别为0.001 s-1,0.01 s-1,0.1,1 s-1,5 s-1,工程应变量为50%。压缩前以10 ℃/s的加热速率加热到变形温度,保温3min,压缩后立即进行喷气冷却。所得数据导入Origin进行处理。为消除压缩过程摩擦,试样端面与砧头之间加石墨片,并涂抹适量镍基石墨高温润滑油。

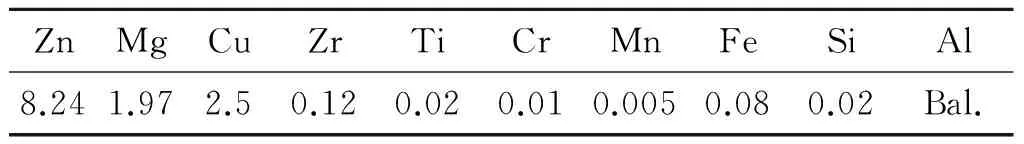

表1 喷射成形7055铝合金成分(质量分数/%)Table 1 composition of spray formed 7055 Al alloy(mass fraction/%)

图1 实验用7055铝合金SEM组织图(a)喷射态;(b)挤压态Fig.1 SEM photomicrographs of 7055 Al alloy for test(a) as-sprayed; (b)as-extruded

2 结果与讨论

2.1真应力-真应变曲线

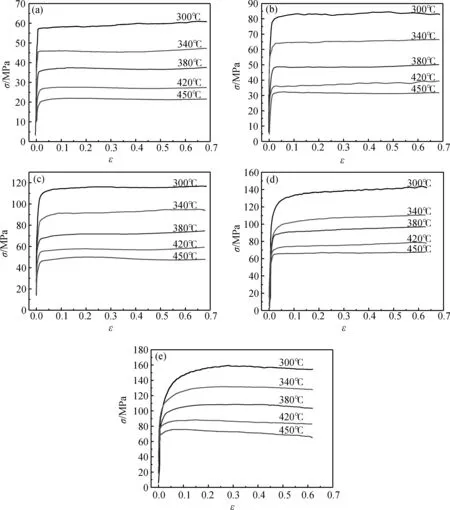

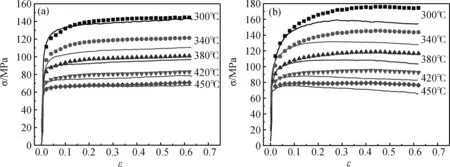

图2为喷射成形7055铝合金在经不同条件下压缩实验所得出的真应力-真应变曲线。从图2可见,整体范围内,真应力随应变的增加而迅速增大,超过一定应变量后,真应力基本保持在一定数值,即呈现出稳态流变特征,为典型的动态回复型曲线[16]。应变速率为5s-1下,真应力超过峰值后有明显减小趋势。在应变速率一定时随着变形温度的降低与变形温度一定时随着应变速率的升高两种情况下,流变应力均出现明显增大,并且达到峰值应力时的临界应变量随之增加。应变速率在0.1~0.001 s-1、变形温度在420~450 ℃变形条件下,部分真应力-真应变曲线中流变应力在达到峰值后呈现出略微降低的趋势。

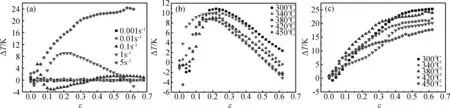

2.2热变形过程的温升修正

当应变速率为5 s-1时,如图2e所示,真应力-真应变曲线达到峰值应力后有明显下降趋势。文献[17]指出这可能与试样在压缩过程中温升有关。材料在热变形过程中,将有90 %~95 %的机械功以热的形式保留在试样中。在较高的变形速率下,由于变形时间短,试样热量来不及与环境充分交换,热模拟机不能及时响应温升,导致等温压缩过程中试样温度高于预设值。如图3所示,在低应变速率下,压缩过程温度基本保持等温,但当应变速率为1 s-1时,温度有明显升高,应变速率为5s-1时,最高温升近25K。并且可以看出温升程度大致随变形温度的升高而减小,这是因为温度较高时与环境温度有较大温差,热交换驱动力相对较大。为获得准确流变应力,需对较高应变速率下的真应力-真应变曲线进行温升修正。

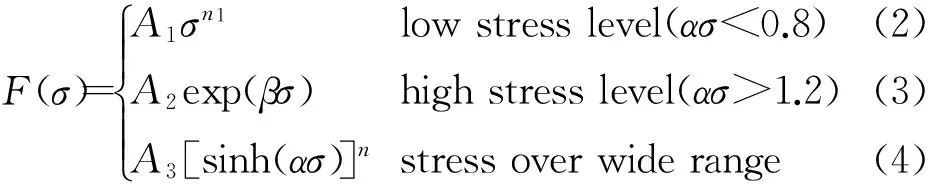

Zener和Hollomon[18]通过大量典型钢种的热变形实验于1944年提出温度补偿型应变速率因子,即Z参数,如式(1)所示。Jonas等[19]将不同变形条件下的流变应力函数F(σ)描述为式(2)~(4)。

(1)

α=β/n1

(5)

式中:Z为Z参数,Q为热变形激活能(J·mol-1),R为气体常数(8.314 J·mol-1·K-1),n1,n,α,β,A1,A2,A3为材料常数。

对应不同应力水平,分别将式(1)带入式(2),(3),(4),并两边取对数得:

(6)

图2 不同应变速率下的真应力-真应变曲线Fig.

图3 不同变形条件下实测温升值Fig.3 Temperature rising measured at different deform conditions(a)T=380 ℃;=1 s-1;=5 s-1

(7)

(8)

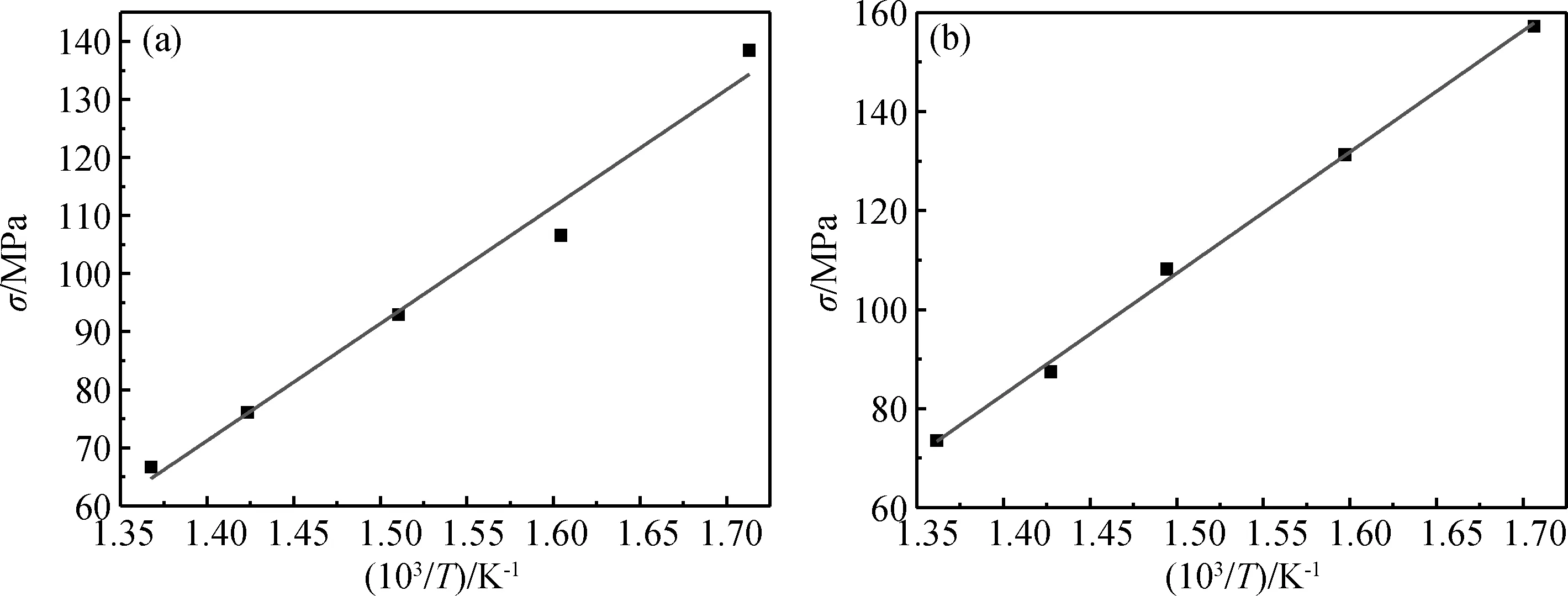

由于材料常数独立于热变形条件,Li等[17]在研究AZ31B镁合金热变形过程时,提出由于变形热而引起的温升可通过外推法进行修正。在高应变速率下对式(7),拟合检测温度下的σ-(1/T)关系图,外推到预设温度,即可得到预设温度下真实的流变应力。由于绝对温度较大,本研究每隔0.02的应变量对σ-(103/T)进行线性拟合,图4所示为应变在0.22时流变应力与温度的线性拟合效果。当应变速率分别为1s-1和5s-1时,经温升修正后的流变应力与未修正的对比如图5所示。可以看出,在低应变速率与高变形温度下,两者误差不显著,但随着应变速率的提高与变形温度的降低,温升引起的流变应力影响逐步显著,当应变速率为5s-1、变形温度为300 ℃时,最大温升达25 ℃,稳态流变误差达20MPa,相对误差为12.94%。应变速率为5s-1时的真应力-真应变曲线经修正后不再有下降趋势,为明显的动态回复型曲线。

图4 应变为0.22时流变应力与温度的线性拟合Fig.

图5 经温升修正与原始真应力-真应变对比Fig.5 Comparison between the corrected and original true stress-true strain curves(a) =1s-1; (b) =5s-1

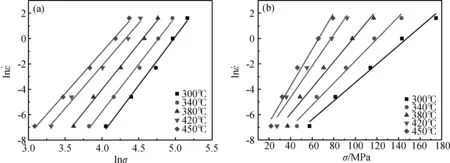

2.3流变应力本构方程的建立

将上节式(1)与式(4)合并,可得双曲线正弦形式的Arrhenius 本构方程(9)。根据双曲线正弦函数定义式(10),带入式(1),可得用以描述流变应力的包含Z参数的双曲线正弦型Arrhenius 本构方程(11)。

(9)

(10)

(11)

图6 应变速率与峰值应力的线性拟合Fig.6 Linear fitting of strain rates to peak -lnσ;

(12)

结合式(1)与式(8)得:

lnZ=lnA+nln[sinh(ασ)]

(13)

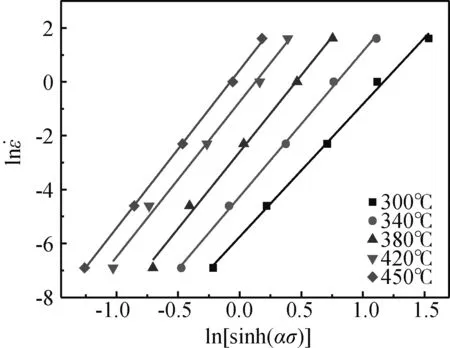

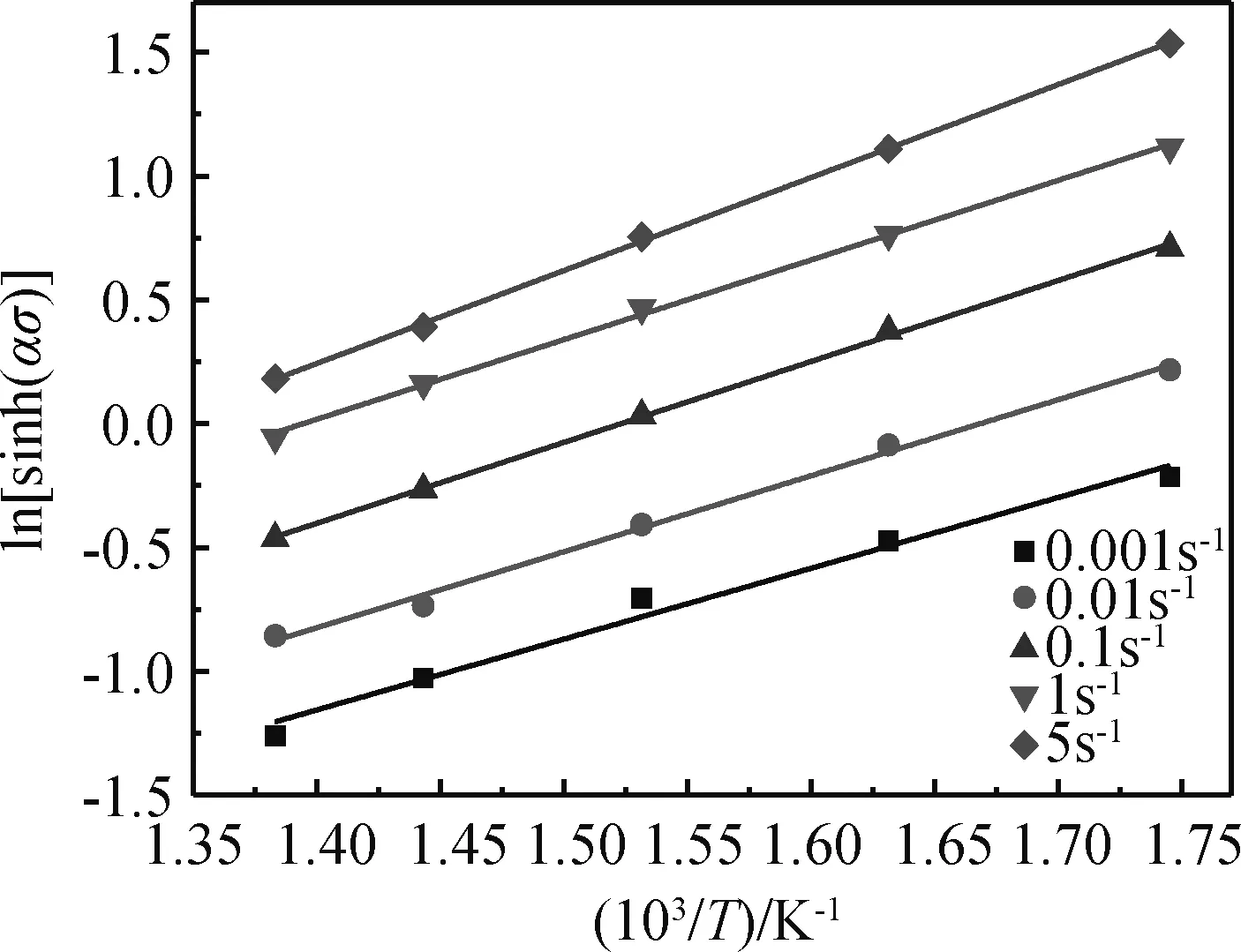

图7 应变速率与峰值应力的线性拟合Fig.

图8 峰值应力与变形温度的线性拟合Fig.

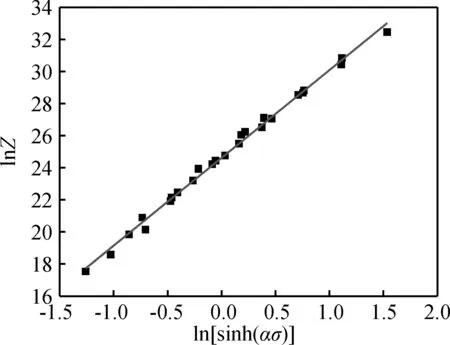

作lnZ与ln[sinh(ασ)]的关系图,并进行线性拟合,如图9所示。由图9可得应力指数n=5.4716,lnA=24.6142。同时从图9可以看出,lnZ与ln[sinh(ασ)]的线性相关性达0.997,说明喷射成形7055铝合金的热变形受热激活控制,且包含Z参数的双曲线正弦型Arrhenius 本构方程可用以描述其流变应力行为,具体表达式为:

(14)

其中:

(15)

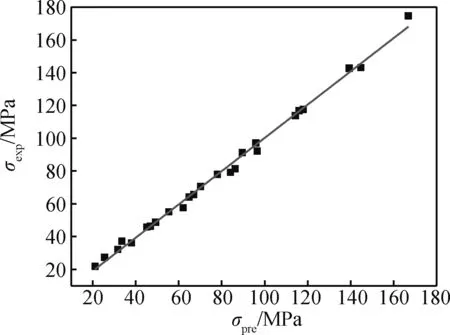

为验证所建立喷射成形7055铝合金峰值应力本构方程的准确性,引入平均相对误差(Er),如式(16)所示。

(16)

式中:k为数据个数,σexp为实际应力,σpre为预测应力。

图9 lnZ与峰值应力的线性拟合Fig.9 Linear fitting of lnZ to ln[sinh(ασ)]

实验所得最大误差值为7.8MPa,平均相对误差仅为2.89%。如图10所示为预测应力与实际应力之间关系,其相关系数达0.997以上。由此可证明,所建立的本构方程可准确预测喷射成形7055铝合金的高温变形流变应力,并且可用于对本材料热加工的数值模拟。

图10 预测应力与实际应力对比Fig.10 comparison between calculated and experimental stress

2.4讨论

材料热变形过程中,一方面位错迅速增殖,并相互缠结阻碍自身的运动,致使加工硬化;另一方面,位错在外力作用下发生滑移与攀移,进而湮灭或者重排,致使动态软化。加工硬化与动态软化同时进行构成喷射成形7055铝合金热变形模式。位错的大量增殖与缠结在热力学上是不稳定状态,这种不稳定状态在热变形过程中成为动态回复与动态再结晶的驱动力。在高变形温度与低应变速率下,一方面原子热运动剧烈,结合力下降,滑移更易启动,为动态回复与动态再结晶提供了热激活条件;另一方面在相同应变量下,位错增殖相对缓慢,且有更充足的时间运动重组,动态软化作用进行充分,因此流变应力较小,并且在很小的应变下就达到稳态流变[21-22]。反之,在低变形温度与高应变速率下,如当变形温度300 ℃、应变速率为5s-1时,发生动态软化的热激活条件难以满足,且位错增殖迅速,在此条件下应变量约为0.3时才达到峰值应力,流变应力达160MPa。这表明喷射成形7055铝合金是正温度敏感与正应变速率敏感材料。

较高应变速率下的变形过程出现不同程度的温度升高,最高温升值近25K,受此影响,真应力-真应变曲线不能准确反应材料的热变形行为。经温升修正后,求得喷射成形7055铝合金的热变形激活能为146.91kJ·mol-1,略高于铸造工艺成形合金的137.6kJ·mol-1[23],说明前者的热变形要比后者难以启动。这是由于喷射成形较之铸造工艺,在微观组织上,如图1所示,大量均匀分布的第二相对于位错的钉扎效应使得位错运动的开启比在铸态合金中需要更高的能量。另外,由霍尔-佩奇效应可知,没有明显枝晶偏析的细小晶粒结构使得材料变形过程

中晶粒协同更为困难,晶界处空位陷阱相对较少,在热加工中晶界软化效应要低于铸造成形工艺,变形激活能相对较高。

采用包含Z参数的双曲线正弦Arrhenius 本构方程可以准确描述其热变形行为,也说明了喷射成形7055铝合金的热变形是受热激活控制的。因此可用之调节工艺参数以控制变形组织,也可参考其进行热加工过程的数值模拟,为进一步优化工艺参数提供数据支持。

3 结论

(1)喷射成形7055铝合金属于正温度敏感与正应变速率敏感材料,热压缩流变应力呈现出稳态的动态回复型曲线,随变形温度的降低与应变速率的提高,峰值应力增大。

(2)高应变速率的热变形过程的热效应会引起喷射成形7055铝合金的流变应力下降。应变速率为5s-1时,温升值近25K,误差达12.94%。修正后,流变应力比实测值增加约20MPa。

(3)建立了包含Z参数的双曲线正弦Arrhenius 本构方程用以描述喷射成形7055铝合金热变形行为,其表达式为:

经检验,所建立方程最大计算误差为7.8MPa,平均相对误差为2.89%。证明可准确预测喷射成形7055铝合金的热变形流变应力。

[1] MARLAUD T, DESCHAMPS A, BLEY F,etal. Influence of alloycomposition and heat treatment on precipitate composition in Al-Zn-Mg-Cu alloys[J]. ActaMaterialia, 2010,58(1):248-260.

[2] 刘兵,彭超群,王日初,等.大飞机用铝合金的研究现状及展望[J].中国有色金属学报,2010,20(9):1705-1715.

(LIU B,PENG C Q,WANG R C,etal. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010,20(9):

1705-1715.)[3] DURSUN T, SOUTIS C.Recent developments in advanced aircraft aluminum alloys[J]. Materials &Design, 2014, 56(4):862-871.

[4] 闫亮明,王志强,沈健,等.7055铝合金的研究现状及展望[J].材料导报,2009,23(5):69-73.

(YAN L M, WANG Z Q, SHEN J,etal. Research status and expectation of 7055 aluminum alloy[J]. Materials Review, 2009, 23(5):69-73.)

[5] DONG J,CUI J Z,YU F X,etal.A new way to cast high-alloyed Al-Zn-Mg-Cu-Zr for super-high strength and toughness[J]. Journal of Materials Processing Technology, 2006,171(3):399-404.

[6] PSGRANT.Spray forming[J]. Progress in Materials Science, 1995, 39(4/5): 497-545.

[7] 张豪,张捷,杨杰,等.喷射成形工艺的发展现状及其对先进铝合金产业的影响[J].铝加工,2005,163:1-6.

(ZHANG H, ZHANG J, YANG J,etal. Current development situation of spray forming process and its influence on advanced alloy industry[J].Aluminium Fabrication, 2005, 163:1-6.)

[8] LIN Y C,CHEN X M.A critical review of experimental results and constitutive descriptions for metals and alloys in hot working[J]. Materials & Design, 2011, 32(4):1733-1759.

[9] BOUVIER S, ALVES J L, OLIVEIA M C,etal. Modelling of anisotropic work-hardening behaviorof metallic materials subjected to strain-path changes[J]. Computational Materials Science, 2005, 32(3/4):301-315.

[10]LEE B H, REDDY N S, YEOM J T,etal. Flow softening behavior during high temperaturedeformation of AZ31Mg alloy[J]. Journal of Materials Processing Technology, 2007,187/188:766-769.

[11]JIA Y D, CAO F Y, GUO S,etal. Hot deformation behavior of spray-deposited Al-Zn-Mg-Cu alloy[J]. Materials and Design, 2014, 53:79-85.

[12]ZHAO W J, CAO F Y, GU X L,etal. Isothermal deformation of spray formed Al-Zn-Mg-Cu alloy[J] Mechanics of Materials, 2013, 56:95-105.

[13]SCHREIBER J M, OMCIKUS Z R, EDEN T J,etal. Combined effect of hot extrusion and heat treatment on the mechanicalbehavior of 7055 AA processed via spray metal forming[J]. Journal of Alloys and Compounds, 2014, 617:135-139.

[14]MAZZER E M, AFONSO C R M, BOLFARINI C,etal. Microstructure study of Al 7050 alloy reprocessed by spray formingand hot-extrusion and aged at 121 ℃[J]. Intermetallics, 2013, 43:182-187.

[15]SALAMCI E, COCHRANE R F. Microstructure and mechanicalproperties of spray deposited and extruded 7000 series aluminumalloys[J]. Materials Science and Technology, 2003, 19(8):1130-1136.

[16]陶乐晓,臧金鑫,张坤,等.新型高强Al-Zn-Mg-Cu合金的热变形行为和热加工图[J].材料工程,2013(1):16-20.

(TAO L X, ZANG J X, ZHANG K,etal. Hot deformation behavior and processing map for new Al-Zn-Mg-Cu alloy[J]. Journal of Materials Engineering, 2013(1):16-20.)

[17]LI L, ZHOU J, DUSZCZYK J. Determination of a constitutive relationship for AZ31B magnesium alloy and validation through comparison between simulated and real extrusion[J]. Journal of Materials Processing Technology, 2006, 172(3):372-380

[18]ZENER C, HOLLOMON J H. Effect of strain rate upon the plastic flow of steel[J]. Journal of Applied Geophysics, 1944, 15(1):22-32.

[19]JONAS J J, SELLARS C M, TEGART W J,etal. Strength and structure under hot working condition[J]. International Materials Review, 1969, 14(130):1-4.

[20]张雪敏,曹福洋,岳红彦,等.TC11钛合金热变形本构方程的建立[J].稀有金属材料与工程,2013,42(5):937-941.

(ZHANG X M, CAO F Y, YUE H Y,etal. Establishment of constitutive equations of TC11 alloy during hot deformation[J]. Rare Metal Materials and Engineering, 2013, 42(5):937-941.)

[21]李波,潘清林,张志野,等.含钪Al-Zn-Mg合金的热变形行为和显微组织[J].材料工程,2013(11):6-11.

(LI B, PAN Q L, ZHANG Z Y,etal. Hot deformation behavior and microstructure of Al-Zn-Mg alloy containing Sc during hot compression at elevated temperature[J]. Journal of Materials Engineering, 2013 (11):6-11.)

[22]赵业青,李岩,鲁法云,等.7150铝合金热变形行为及微观组织[J].航空材料学报,2015,35(3):18-23.

(ZHAO Y Q, LI Y, LU F Y,etal. Flow stress behavior and microstructure of 7150 aluminum alloy during hot deformation[J]. Journal of Aeronautical Materials, 2015, 35(3):18-23.

[23]李周兵,沈健,闫亮明,等.7055铝合金高温塑性变形的热模拟研究[J].热加工工艺,2010,39(6):49-53.

(LI Z B, SHEN J, YAN L M,etal. Study on hot deformation simulation of 7055 aluminum alloy at high temperature[J]. Hot Working Technology, 2010, 39(6):49-53.)

Hot Deformation Simulation of Spray Formed 7055 Aluminum Alloy

ZHU Lingzhuang1,LI Zhonghua1,ZHANG Zhen2,ZHOU Xiaojun2

(1.School of Materials Science and Engineering,Jiang Su University, Zhenjiang 212000, Jiangsu China; 2.Jiangsu Haoran Spray Forming Alloys Co., Ltd., Zhenjiang 212009, Jiangsu China)

The hot deformation behavior of spray formed 7055 aluminum alloy was investigated in this paper. Hot compression deformation was performed on Gleeble-3500 thermal-mechanical simulator at strain rate of 0.001-5s-1and deformation temperature of 573-723K. The result shows that the flow stress of spray formed 7055 aluminum alloy is increased with the increasing of strain rates, while decreased with the increasing of the deforming temperature. The maximum temperature rising induced by deformation heat is 25K during the test at strain rate of 5s-1, and the corrected flow stress is 20MPa higher than measured value. A flow stress constitutive equation is constituted based on Arrhenius hyperbolic sine function containing theZparameter, and the hot deformation activation energy is 146.91kJ·mol-1. The average absolute relative error (Er) is introduced to evaluate the performance of the developed constitutive equation. The value ofEris 2.89% , which proves the developed constitutive equation can accurately predict the flow stress of the spray formed 7055 aluminum alloy.

spray forming;7055 aluminum alloy;hot deformation;temperature rising;constitutive equation

2015-08-28;

2015-11-09

李忠华(1964—),男,副教授,主要从事冶金工程研究,(E-mail)13952813496@139.com。

10.11868/j.issn.1005-5053.2016.1.004

TG146.2+1

A

1005-5053(2016)01-0018-08