基于非对称夹持的压电旋转驱动器设计

2016-08-16温建明程光明马继杰阚君武

温建明 程光明 马继杰 曾 平 阚君武

浙江师范大学,金华,321004

基于非对称夹持的压电旋转驱动器设计

温建明程光明马继杰曾平阚君武

浙江师范大学,金华,321004

设计了一种新型非对称夹持压电旋转驱动器。通过对称性电信号激励粘贴在基板上的压电晶片,使基板自由端带动质量块非对称地往复摆动,进而产生非对称的惯性驱动力,实现压电旋转驱动器的定向运动。研制了非对称压电惯性旋转驱动器样机,搭建了驱动器的测试系统,对驱动器步长、摩擦力矩、载荷特性等进行了测试。结果表明,驱动器在电压为15 V、频率为10 Hz、夹持差为3 mm时,步长分辨率为1.82 μrad,摩擦力矩为2.475 N·mm条件下的最大输出载荷为0.122 N。

压电;惯性;驱动器;非对称

0 引言

近年来,在超精密加工、空间激光通讯跟踪、扫描电镜等领域,以压电陶瓷为核心驱动元件的高精度定位驱动器得到了广泛应用[1-2]。根据工作机理的不同,压电驱动器一般可分为超声波驱动器、直动式驱动器[3]、步进式驱动器和惯性式驱动器。其中,压电惯性驱动器具有结构简单、响应特性好、易于控制等特点,适合于高分辨率、大行程的应用场合,作为微小机械、精密机械的移动装置,受到相关研究人员的关注。东京大学的课题组首先对压电惯性驱动技术进行了系统研究[4-6]。1989年,Higuchi等发表了在微机器人手臂上应用压电惯性驱动机构的文章,讨论了压电叠堆快速变形特点。1995年,该课题组将开发的压电惯性驱动机构在自动装配线上进行了应用尝试。此后,利用压电惯性驱动原理构造的驱动器得到了快速的发展,受到越来越多研究人员的关注[7-11]。与国外相比,国内关于惯性驱动器的研究起步稍晚,1999年,清华大学李勇率先将压电惯性驱动技术应用于微进给定位机构[12]。

目前,国内外研究的压电惯性驱动器,根据驱动机理一般可分为两类,一种通过非对称电信号激励压电晶片产生不同的惯性力,与摩擦力配合实现驱动的定向运动,称为电控式。比较常见的惯性冲击式[13-14]和粘滑式[15-17]都属于这种类型。另一种采用对称性电信号激励,产生往复相同的惯性力,通过控制机构与支撑面之间的摩擦力,实现驱动器的定向运动,称为摩擦力控制式[18-19]。本文从机械控制角度出发,采用非对称机械夹持结构,通过对称性电信号激励压电晶片,使基板自由端带动质量块非对称往复摆动,进而产生非对称的惯性驱动力,实现驱动器的定向运动。

1 工作机理

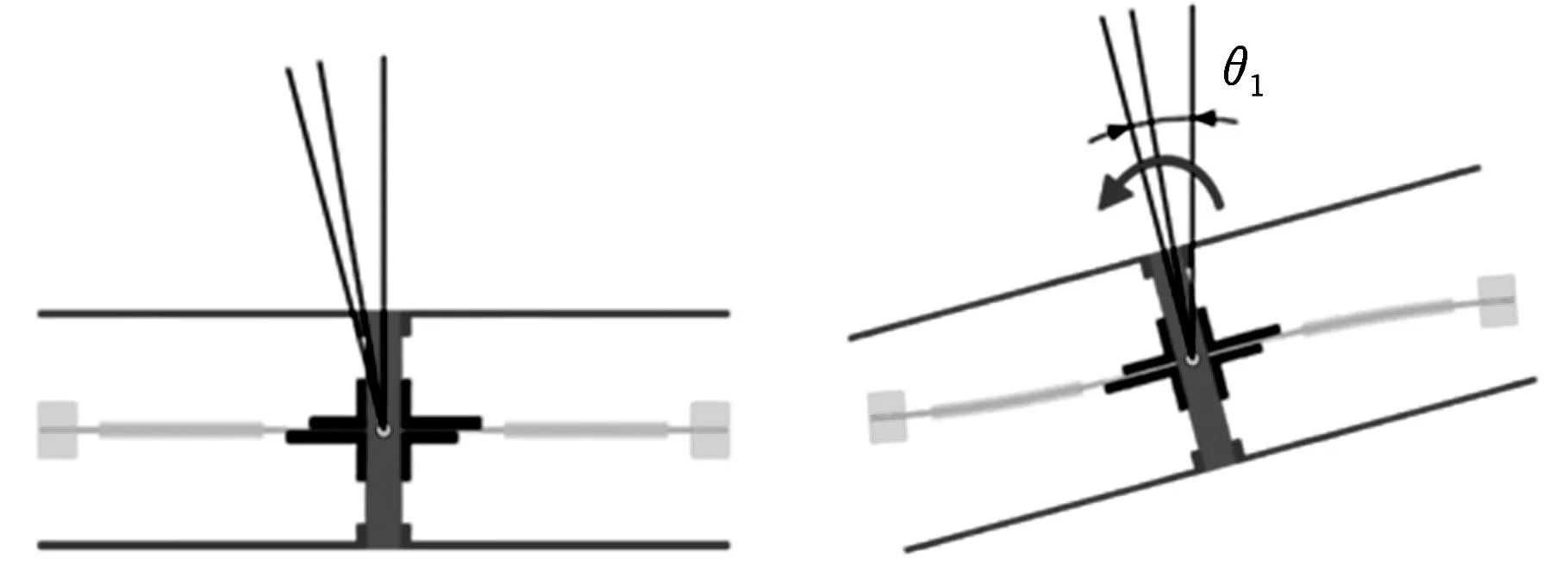

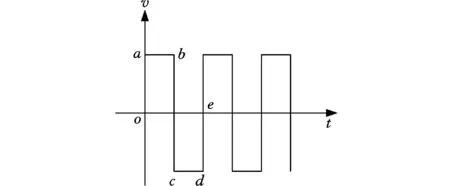

旋转驱动器工作机理如图1所示。驱动信号为方波,驱动器的运动过程如下:

(1)当驱动电压为0时,驱动器保持原始状态,不形成运动。

(2)当信号从o点阶跃到a点时,压电晶片快速变形带动质量块产生的惯性力形成逆时针的驱动力矩。当驱动力矩大于摩擦力矩时,驱动器逆时针转动θ1,如图1b所示。当信号从a点到b点时,电压保持不变,驱动器不产生运动。

(3)当信号从b点阶跃到c点时,压电晶片快速变形带动质量块产生的惯性力形成顺时针的驱动力矩。当驱动力矩大于摩擦力矩时,驱动器顺时针转动θ2,如图1c所示。由于存在夹持差,基板顺时针弯曲时,端部变形大,产生的惯性力也大,故逆时针大于顺时针驱动力矩,驱动器顺时针转动角度θ3(θ1与θ2的差值)。当信号从c点到d点时,电压保持不变,驱动器不产生运动。

(4)当信号从d点变化到e点时,压电晶片恢复到原始状态,如图1d所示。

重复(2)~(4)的过程,驱动器顺时针连续转动。

(a)原始位置 (b)逆时针转动

(c)顺时针转动 (d)实际位移

(e)驱动信号

2 理论分析

非对称夹持机构是形成压电旋转驱动器运动的核心机构。如图2所示,夹持机构由具有夹持差的夹持臂、基板、压电晶片和质量块组成。图2中,l为悬臂长度,a1为压电晶片中心至固定端距离,lc为压电晶片长度,Δx为夹持差,hm为基板厚度,hc为压电晶片厚度。当施加对称性电信号激励,压电晶片沿长度方向伸缩变形产生的力为[20]

(1)

式中,ε为相对介电磁导率;ε0为介电常数;Sc为压电晶片横截面积;E为施加在压电晶片上的电场强度;U为驱动电压;d31为压电常数。

图2 非对称夹持机构结构简图

由于压电晶片和基板间通过导电胶粘接,所以压电晶片的上表面能自由伸缩变形,伸缩力Fc作用在基板上形成弯矩,可等效为2个分别作用在B点的弯矩MB。以基板中间层为基准,不考虑胶层影响,基板端部挠曲线方程为

(2)

(3)

M1=M2=MBam1=a1-lc/4

am2=a1+lc/4

则式(3)可进一步简化为

(4)

x=l时

(5)

自由端等效弯力Fd为

(6)

即

Fd=3MBlc(l-a1)/l3

(7)

由伸缩力产生的弯曲力矩可表示为

MB=Fc(hm+hc)/2

(8)

整理可得等效弯力表达式:

(9)

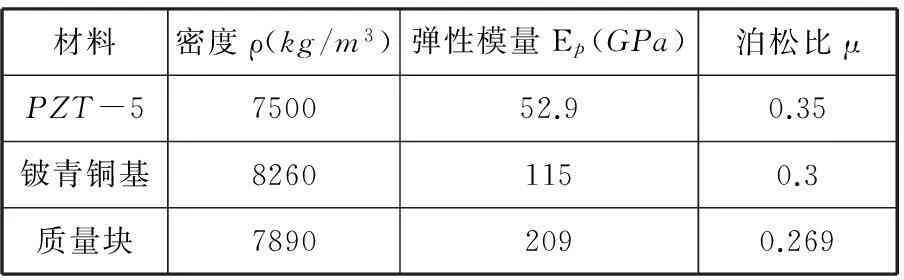

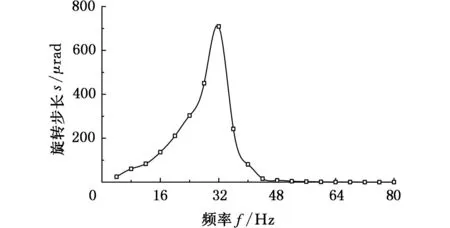

由于基板由上向下弯曲时,悬臂长度由l变为l-Δx,压电晶片中心至固定端距离由a1变为a1-Δx,则由式(9)可知Fd1 从理论分析可以看出,夹持机构的参数对驱动器性能有重要影响。在驱动器整体结构设计之前对夹持机构进行仿真分析,通过仿真分析获取设计参数,各部件材料参数如表1所示。 表1 各部分材料参数 非对称夹持机构仿真模型尺寸参数:有效基板60 mm×20 mm×0.3 mm、压电陶瓷40 mm×20 mm×0.2 mm、质量块20 mm×10 mm×4 mm。 3.1陶瓷贴片距离对自由端位移及固有频率的影响 分别对贴片距离(压电晶片与夹持臂端部的距离)为0~7 mm的夹持机构进行仿真,50 V直流驱动,贴片距离对自由端位移和一阶固有频率的影响如图3所示。由图3可知,随着贴片距离的变小,自由端位移和一阶固有频率均逐渐变大,故通过减小贴片距离可以获取更大的输出位移和固有频率。但贴片距离为0时,基板弯曲时夹持臂端部会挤压压电晶片。 图3 贴片距离与位移及固有频率关系 3.2基板长度对自由端位移及一阶固有频率的影响 仿真参数:贴片距离为1 mm,基板长度为50~60 mm,50 V直流驱动,基板长度对自由端位移和一阶固有频率的影响如图4所示。由图4可知,随着基板长度的增大,自由端位移逐渐增大,一阶固有频率逐渐减小。 图4 基板长度位移及固有频率关系 3.3模态分析 图5所示为驱动臂的前两阶振型,相应的谐振频率为34.76 Hz、267.46 Hz。由图5可知,当工作频率不超过34.76 Hz时,驱动臂振动形式为一阶振型,变形方向为垂直于基板厚度方向,变形近似线性,端部质量块在该方向上振幅最大。随着频率的升高,驱动臂振型中产生了宽度及轴向扭转,使端部惯性力有宽度及轴向的分量,减弱了驱动力。因此驱动器应工作在一阶振型,驱动频率应低于34 Hz。 (a)一阶振型 (b)二阶振型图5 驱动臂的前二阶振型 4.1样机制作 如图6所示,驱动器样机主要包含旋转主体、横梁、指针、轴承、支承梁、摩擦力调节装置和底座。支承梁固定在底座上,横梁通过螺栓安装在支承梁上。旋转主体通过对称布置的轴承安装在横梁和底座之间,在摩擦力调节装置的作用下,可绕中心轴形成稳定的旋转运动。轴的顶端连接着一个指针,用于配合激光传感器来观察驱动器的运动。指针末端上激光测试点到轴的旋转中心的距离,即驱动器有效旋转半径为55 mm。 图6 驱动器样机 4.2测试系统组成 整个装置被放置在DVID气浮隔振台上,安捷伦33522A 信号发生器产生的信号,经PI的功率放大器E-472放大后施加给压电晶片。由于旋转驱动器步长很小,为方便测量,旋转运动近似视为直线运动,LK-G 5000激光位移传感器用来检测旋转驱动器的输出位移,通过转换可计算出对应的旋转步长。 s=l/r (10) 式中,s为驱动器旋转步长,μrad;l为标尺端部的位移,μm;r为测试标尺长度,m。 4.3驱动器频率特性 在60 V方波信号激励,无摩擦力矩条件下,测试了驱动器的频率特性曲线,测试结果如图7所示。图7表明,驱动器的旋转步长输出在起始阶段随着驱动频率的增加而增加,当驱动频率接近32 Hz时,驱动器的旋转步长输出均达到最大值709.1 μrad此时的驱动频率接近振子的一阶固有频率。在该固有频率之后,旋转步长随着驱动频率增加迅速减小。分析得出,这是由于驱动频率大于一阶固有频率后,压电双晶片振子不再产生一阶纯弯曲形变,而是产生一阶和二阶振动模态的混合形变,从而减小了在驱动器运动方向的驱动力输出。 图7 驱动器频率特性曲线 4.4驱动器摩擦力矩特性 摩擦力矩作为驱动器运动状态的重要影响因素,可通过摩擦力调节装置进行调节,从而更好地控制驱动器的运动状态和步距输出。在60 V、10 Hz方波信号激励,测试了不同摩擦力矩条件下驱动器的旋转步长,结果如图8所示。测试结果表明,驱动器能在摩擦力矩0~5.445 N·mm范围内实现稳定步距输出,在摩擦力矩1.8 N·mm附近,驱动器达到平均输出步距角最大值。在最大值点之后,驱动器的旋转步长输出随着摩擦力矩的增大而减小。 图8 驱动器摩擦力矩特性曲线 4.5驱动器步长分辨率特性 在驱动信号电压为15 V,频率为10 Hz,夹持差为3 mm条件下,测试了输出位移与时间的关系,如图9所示。从图9可以看出,驱动器运动步距稳定,20步(2 s)输出位移36.4 μrad,平均每步步长为1.82 μrad,最大单步绝对误差率为0.83%。此外,从图9还可以看出,在运动过程中,驱动器有回退现象,最大回退率为21.6%。 图9 驱动器步长分辨率曲线 4.6驱动器载荷输出特性 输出载荷是评价驱动器性能指标的重要参数。在32 Hz方波信号激励,摩擦力矩为2.475 N·mm条件下,测试了驱动器的最大输出载荷,测试结果如图10所示。从图10可知,驱动器的输出载荷均随着电压的升高而平稳增大,当电压升高至100 V时,驱动器的最大输出载荷为达0.122 N。 图10 驱动器载荷特性曲线 利用非对称机械结构实现了压电双晶片在对称性电信号激励下产生非对称惯性驱动力,进而实现了机构的定向运动。研制了非对称压电惯性旋转驱动器并进行了步长、转速以及载荷特性试验测试。试验表明,研制的旋转驱动器运动步长可达1.82 μrad,最大输出载荷为0.122 N。 [1]于旭东,龙兴武. 机抖激光陀螺压电陶瓷驱动器参数设计[J].仪器仪表学报,2013,34(6): 1428-1433. Yu Xudong,Long Xingwu. Parameter Design of Piezoelectric Actuator for Dithered Ring Laser Gyroscope [J]. Chinese Journal of Scientific Instrument, 2013, 34(6): 1428-1433. [2]张栋,张玉林,李现明,等. 扫描电化学显微镜压电工作台的建模与控制[J]. 仪器仪表学报, 2009, 30(12): 2669-2675. Zhang Dong, Zhang Yulin, Li Xianming, et al. Modeling and Control of SECM Piezo-stage[J]. Chinese Journal of Scientific Instrument, 2009,30(12): 2669-2675. [3]于志远,姚晓先,宋晓东. 基于柔性铰链的微位移放大机构设计[J].仪器仪表学报,2011,30(9): 1818-1822. Yu Zhiyuan, Yao Xiaoxian, Song Xiaodong. Design of Micro-displacement Amplifier Based on Flexure Hinges [J]. Chinese Journal of Scientific Instrument, 2011, 30(9): 1818-1822. [4]Yutaka Yamagata, Toshiro Higuchi. A Micropositioning Device for Precision Automatic Assembly Using Impact Force of Piezoelectric Elements [J]. Proceedings of the IEEE International Conference on Robotics and Automation, 1995, 1: 666-671. [5]Yasuhiro Okamoto, Ryuichi Yoshida. Development of Linear Actuators Using Piezoelectric Elements [J]. Electronics and Communications in Japan, Part 3, 1998, 81(11): 11-17. [6]Takeshi Morita,Ryuichi Yoshida, Yasuhiro Okamoto, et al. Three DOF Parallel Link Mechanism Utilizing Smooth Impact Drive Mechanism[J]. Precision Engineering Journal of the International Societies for Precision Engineering and Nanotechnology, 2002, 26: 289-295. [7]Takuma Nishimura, HiroshiHosaka, Takeshi Morita. Resonant-type Smooth Impact Drive Mechanism(SIDM) Actuator Using a Bolt-clamped Langevin Transducer [J]. Ultrasonics,2012, 52(1):75-80. [8]Paik Dong-Soo, Yoo Kyoung-Ho, Kang Chong-Yun. Multilayer Piezoelectric Linear Ultrasonic Motor for Camera Module [J]. J Electroceram.2009,22(1/3):346-351. [9]Sharp S L, Paine J S N, Blotter J D. Design of a Linear Ultrasonic Piezoelectric Motor[J]. Journal of Intelligent Material Systems & Structures, 2010, 21(21):961-973. [11]Yang Chia-Feng, Jeng Shyr-Long, Chieng Wei-Hua. Motion Behavior of Triangular Waveform Excitation Input in an Operating Impact Drive Mechanism[J]. Sensors and Actuators A, 2011, 116(1): 66-77. [12]李勇. 蠕动式压电/电致伸缩微进给定位机构的研究进展[J]. 中国机械工程,1999,10(12):1410-1414. Li Yong. Research of Inchworm Type of Piezoelectric/electrostriction Micro Feed and Positioning Mechanisms [J]. China Mechanical Engineering, 1999,10(12):1410-1414. [13]刘向锋,刘大伟,高志,等. 新型压电旋转驱动器的设计与试验研究[J].机械工程学报, 2010,46(1):169-174. Liu Xiangfeng, Liu Dawei, Gao Zhi, et al. Design and Experimental Research of a New Type of Piezoelectric Rotary Actuator[J]. Journey of Mechanical Engineering, 2010,46(1): 169-174. [14]刘品宽,温志杰,孙立宁.压电双层膜驱动管内移动微小型机器人的研究[J].科学通报,2009,54(15) 2257-2263. Liu Pinkuan, Wen Zhijie, Sun Lining. Study on Piezoelectric Bimorph Actuation of the in Pipe Microrobot [J]. Chinese Science Bulletin, 2009,54(15):2257-2263. [15]姜楠, 刘俊标. 旋转型压电惯性冲击马达的工作特性[J].光学精密工程,2009,17(2):350-355. Jiang Nan, Liu Junbiao. Operating Characteristic of Rotary Piezo Impact Drive Mechanism[J]. Optics and Precision Engineering, 2009,17(2):350-355. [16]杜启亮,张勤,田联房, 等. 压电陶瓷驱动微小型机器人的运动分析与仿真[J]. 西南交通大学学报,2011,46(3):415- 421 Du Qiliang, Zhang Qin,Tian Lianfang, et al. Locomotion Analysis and Simulation of Piezo-driven Miniature Robot[J]. Journey of Southwest Jiaotong University, 2011,46(3):415-421. [17]莫岳平,靳宏, 赵夙, 等. 一种新型压电超声直线电机的研究[J].微电机,2011,44(8):11-13. Mo Yueping, Jin Hong, Zhao Su, et al. Study on a New Kind Piezoelectric Ultrasonic Linear Motor [J]. Micoromotors,2011,44(8):11-13. [18]温建明,马继杰,程光明,等. 平面三自由度惯性压电叠堆移动机构研究[J]. 中国机械工程, 2010,21(18):2172-2175. Wen Jianming, Ma Jijie, Cheng Guangming, et al. Research on Planar 3-DOF Inertial Piezoelectric Stack Moving Mechanisms [J]. China Mechanical Engineering, 2010,21(18):2172-2175. [19]温建明, 马继杰, 曾平, 等. 压电旋转驱动器制作及性能测试[J]. 光学精密工程,2013,21(1):131-136. Wen Jianming, Ma Jijie, Zeng Ping, et al. Machining and Functional Testing of Piezoelectric Rotary Actuator [J]. Optics and Precision Engineering, 2013,21(1):131-136. [20]Vetrov A A, Volkonskii V B, Svistunov D V. Calculation, Fabrication, and Study of Waveguides for an Integrated-optics Gyroscope [J]. J. Opt. Technol., 1999,66: 428-433. (编辑张洋) Design of Piezoelectric Rotary Actuator Based on Asymmetric Clamping Mechanism Wen JianmingCheng GuangmingMa JijieZeng PingKan Junwu Zhejiang Normal University,Jinhua,Zhejiang,321004 A novel piezoelectric inertial rotary actuator was presented herein based on asymmetric clamping mechanism. The actuator can achieve unidirectional rotation movement by the reciprocating swing of the masses to produce asymmetric inertial impact force when the piezoelectric bimorph pasted on the substrate was applied to the symmetric electrical signals. A prototype was fabricated and a series of experiments were conducted to evaluate its performance in terms of angular displacement, friction torque, and load characteristics. The results show that the angular displacement resolution of 1.82 μrad is obtained by applied square wave of 15 V, frequency of 10 Hz under the clamping difference of 3 mm and maximum output load is 0.122 N under the friction torque of 2.475 N·mm. piezoelectric; inertial; actuator; asymmetric 温建明,男,1980年生。浙江师范大学工学院副教授。主要研究方向为压电驱动与控制技术。程光明,男,1957年生。浙江师范大学工学院教授、博士研究生导师。马继杰(通信作者),男,1980年生。浙江师范大学工学院讲师。曾平,女,1957年生。浙江师范大学工学院教授、博士研究生导师。阚君武,1965年生。浙江师范大学工学院教授、博士研究生导师。 2015-04-07 国家自然科学基金资助项目(51205369,51507154);浙江省自然基金资助项目(LY15E050010) TM384; TH703.8 10.3969/j.issn.1004-132X.2016.08.0063 夹持机构仿真分析

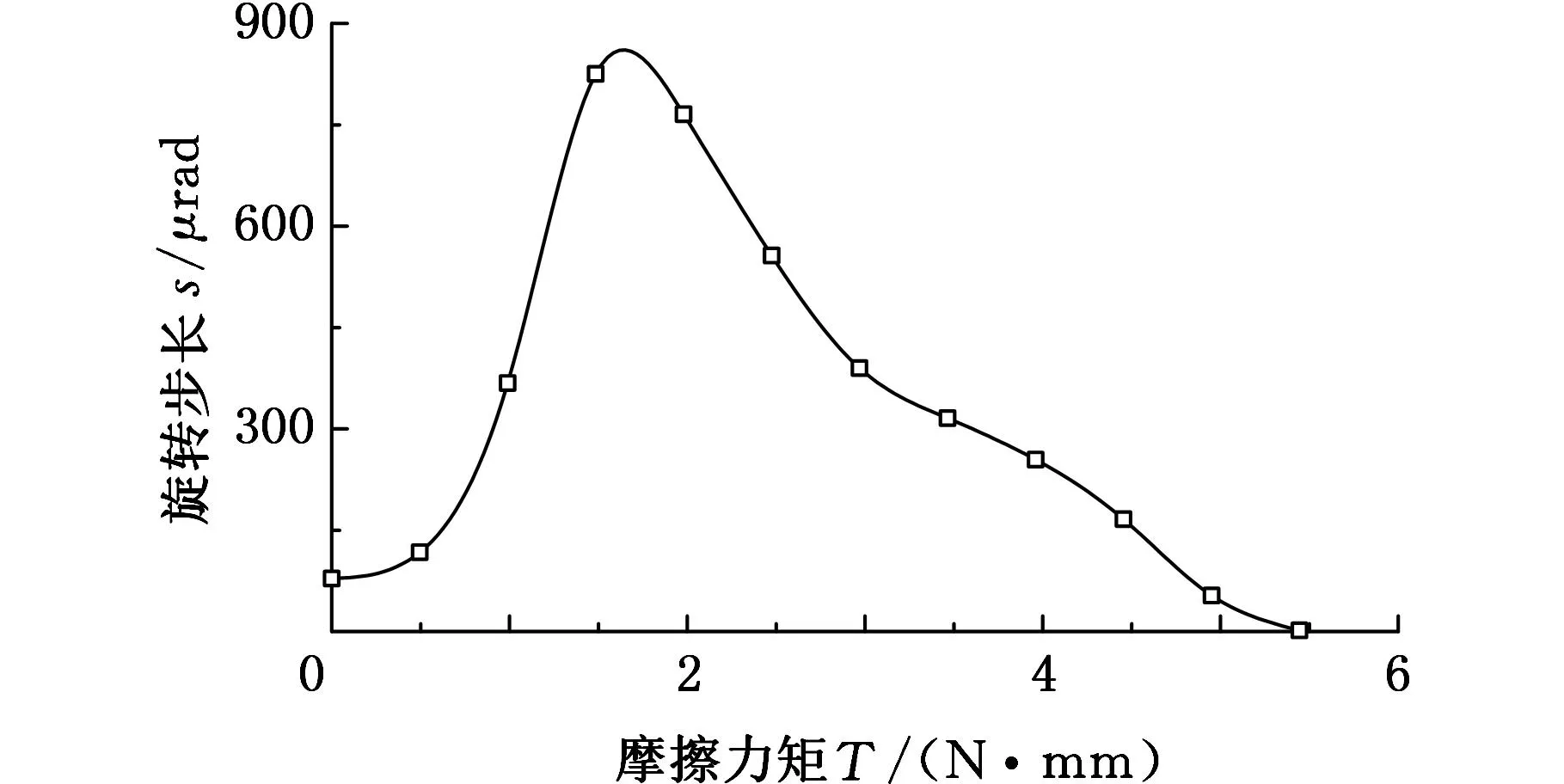

4 实验测试

5 结语