工业机器人机械本体模块化设计

2016-08-16周玉林盛海泳侯雨雷

肖 超 周玉林 盛海泳 侯雨雷

燕山大学,秦皇岛,066004

工业机器人机械本体模块化设计

肖超周玉林盛海泳侯雨雷

燕山大学,秦皇岛,066004

基于工业机器人机械本体模块化设计思想,以机器人的结构功能分解为基础,创建了标准机械结构模块库并实现了模块的自动装配。将人体手臂参数作为标准结构模块缩放的内置参数,建立了尺寸不同、功能相似的扩展结构模块库。基于边界曲线的几何特征对工作空间进行了类型划分,并依据关键点位置分析法及改进的CAD变量几何法将工作空间求解模块化。将坐标系模块库生成的D-H参数作为各模块的共享数据,实现了运动学与工作空间的自动求解。以库卡机器人KR6-2的正运动学与工作空间模块化自主求解为例,对比分析软件运行结果与理论计算结果,验证了该方法可满足机器人柔性化自主设计需求。

工业机器人;模块化设计;工作空间;二次开发

0 引言

为了满足工业机器人多品种、小批量、柔性化的生产需求,人们将模块化思想引入工业机器人设计中。与传统方法相比,模块化设计能很好地解决机器人品种多、批量小与设计制造周期长、成本高之间的矛盾[1-3]。

近几年,国内外对机器人模块化设计的研究主要集中于面向任务的模块设计、构形设计、运动学分析、动力学分析、控制系统设计等方面。费燕琼等[4]提出了一种具有结构自变形及自修复功能的网格型模块,并设计了新的对接接口;曹燕军等[5]研制的360bot模块有4个连接面,能够实现连续旋转;文献[6-7]采用分布式自组装法对模块化机器人进行控制;Pan等[8]基于螺旋理论和李群代数法对模块化机器人的运动学进行了理论推导分析;闫继宏等[9]基于构型平面匹配法对模块化机械臂进行了运动学分析;高文斌等[10-12]将工业机器人划分为基座、关节、连杆和末端执行器四大模块,开发了MRRES系统,并对运动学、拓扑构型优化、运动学标定、自主在线辨识等问题进行了详细研究;刘爽等[13]将工业机器人划分为关节、连杆、手腕和末端执行器四种模块,并对50 kg负载工业机器人进行了静力学仿真研究。

分析发现,现有机器人的模块化研究存在以下问题:①模块种类单一且通用性差,搭建的模型未能囊括所有的工业机器人构型;②模块化思想不彻底,仅侧重于有限范围内构型多变性的机构可重构或自重构的研究;③系统兼容性程度低,尚未形成集机器人结构设计、运动学求解、工作空间求解、力学分析、轨迹规划等为一体的自主设计系统。

针对存在的问题与工业需求,我们尝试研究一个基于模块化思想的机器人自主设计软件程序系统,以期逐步形成有效的工业机器人设计与开发的自主技术与工具。

本文基于功能分解原理及模块化思想,将工业机器人的机械结构设计、尺寸综合、运动学求解及工作空间求解模块化。依据边界曲线的几何特征重新划分工作空间的类型,采用关键点位置分析法及改进的CAD变量几何法求解工作空间。将VB作为二次开发平台,将SOLIDWORKS和MATLAB作为后处理器,将各模块封装到机器人机械本体设计软件中。以库卡机器人KR6-2为例进行了软件试验及验证。

1 模块的划分

以产品总功能为对象,将工业机器人分解为若干模块,以尽量少的模块组成尽可能多的产品。对于工业机器人模块化设计而言,需考虑以下模块划分原则:

(1)功能的相对独立性,即划分的模块应具有明确且相对独立的功能。

(2)合适的粒度,即适当地划分粒度,使搭建的机器人有较多的构型,但又不因模块种类过多而使系统繁杂。

(3)数据的传递性,即模块具有良好的可速配的输入输出数据接口,便于相关数据的接受与处理。

(4)系统的开放性,即系统的软硬件均具有开放性,能够兼容具有标准接口的外部模块组件。

基于以上原则,工业机器人的设计过程可划分为图1所示的模块。机械结构模块是机器人各种功能实现的载体,也是建立各种规格机器人的“硬件”基础,其接口设计的好坏直接影响到模块的装配速度与正确性。运动学、工作空间、静力学、动力学、标定、控制等方面的分析具有相对独立性,可将其划分为独立的模块。坐标系模块是将用户需求转换为D-H参数的关键,也是将结构模块与分析模块连接起来的纽带。数据库是分析模块间数据交换与传递的通道,能够兼容具有标准接口的外部模块。若需考虑刚度、轨迹规划等设计要求,只需将计算过程程序化并接入数据库通道,调用由坐标系模块求得的D-H参数、运动学、动力学等数据作为此模块的输入控件即可实现软件功能的扩展。

图1 工业机器人的模块划分

2 模块库的建立

由于客户需求与机器人工作空间、构型及零件尺寸的确定息息相关,而力学、标定等方面的分析对机器人工作空间的影响小。因此,将搭建满足工作空间需求的机器人模型作为工业机器人机械本体设计中首要解决的问题,对图1中的标准结构模块库、扩展结构模块库、自动装配模块库、坐标系模块库和工作空间模块库进行了详细设计。

2.1标准结构模块库的设计

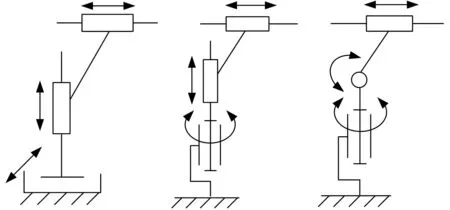

如图2所示,广泛使用的工业机器人按坐标形式的不同可分为5类。从功能上看,工业机器人由基座提供支撑,由关节提供运动,由末端执行器抓取工件,由连杆将各功能单元连起来。从结构上看,各关节轴线有平行共线、平行不共线、共面垂直、异面垂直4种情况。

(a)直角坐标式 (b)圆柱坐标式 (c)球坐标式

(d) SCARA式 (e)关节式 图2 工业机器人的分类(按坐标形式的不同)

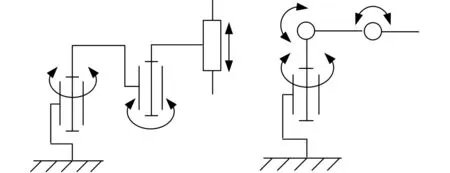

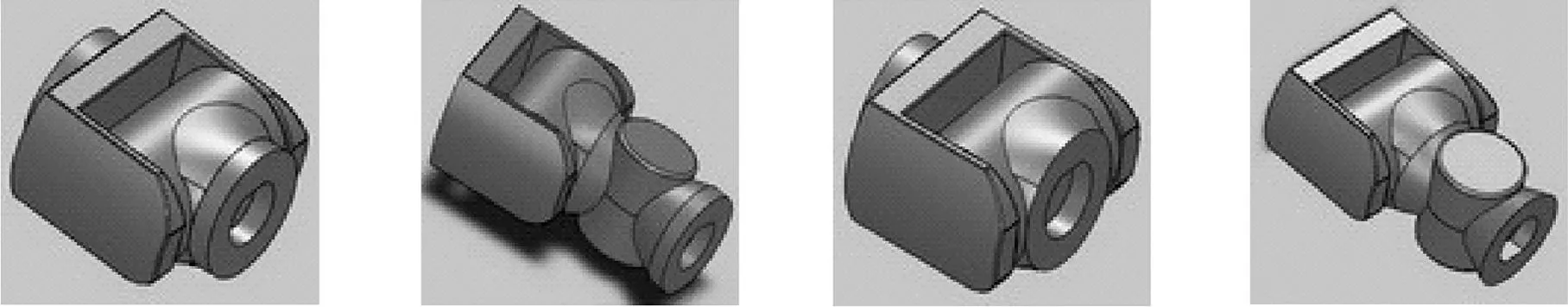

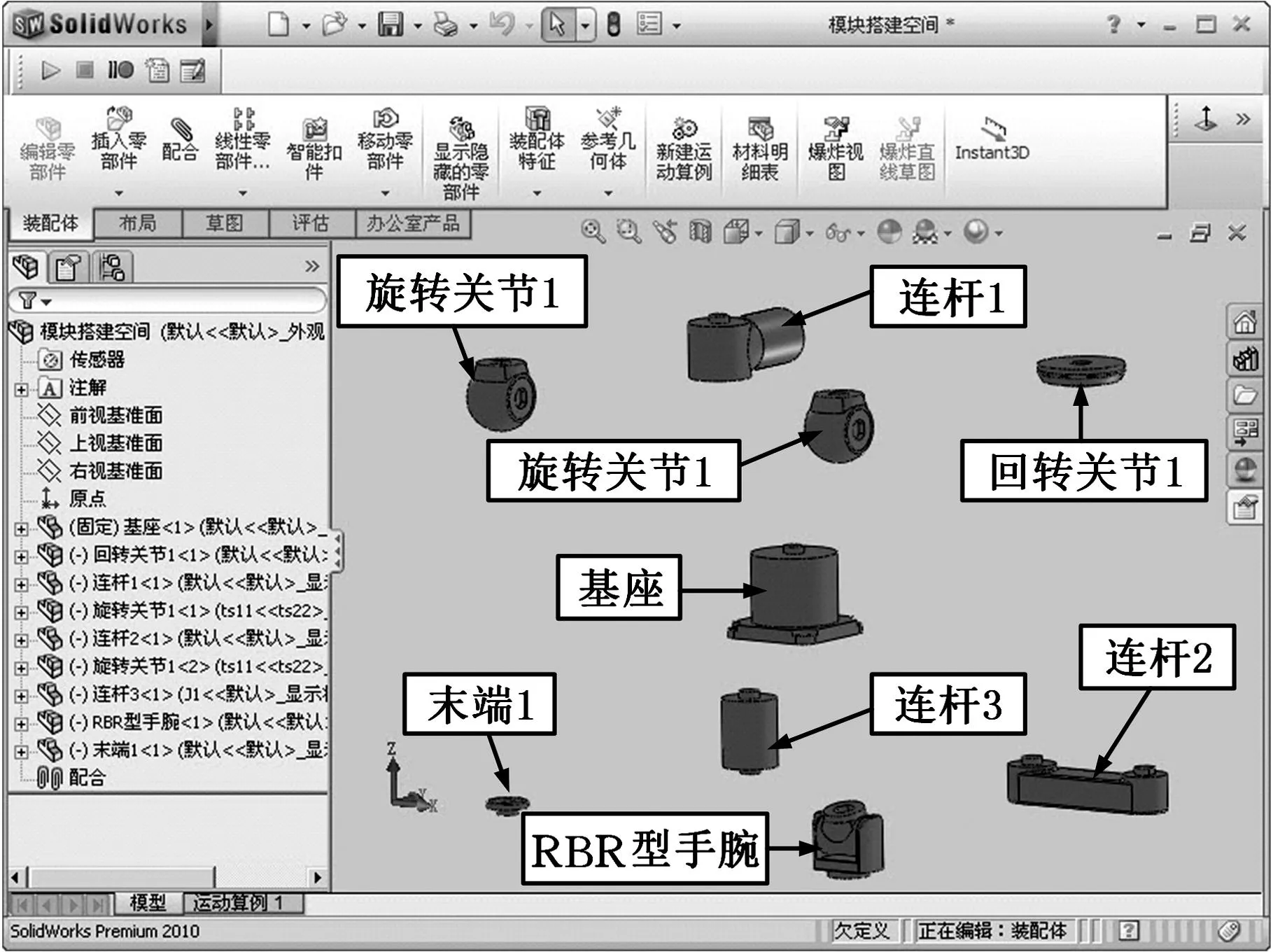

遵循上述功能结构分析及模块划分原则,将工业机器人的机械结构分为基座、关节、连杆、手腕、末端执行器、连接杆六大类模块,如图3所示。

轴线共面垂直式旋转关节1 轴线异面垂直式旋转关节2 腰部回转关节1 其他回转关节2

移动关节 轴线垂直式连杆1 轴线平行式连杆2 轴线共线式连杆3

RBR型手腕 BBR型手腕RB型手腕 BB型手腕

BR型手腕 B型手腕连接模块 基座

吸附式末端1 夹持式末端2

(1)关节模块。只有一个自由度,包括旋转关节、回转关节和移动关节,共5种模块。其中,旋转关节1所连模块的轴线共面垂直;旋转关节2所连模块的轴线异面垂直,适用于偏置较小、用连杆模块表达困难的旋转运动;回转关节1用于机器人腰部的回转动作,其他回转动作由回转关节2实现。

(2)连杆模块、基座模块、末端模块。这三类模块没有自由度,其运动主要通过关节模块或手腕模块实现。其中,连杆模块包括连杆1、连杆2、连杆3,连杆1所连模块的轴线垂直,连杆2所连模块的轴线平行,连杆3所连模块的轴线共线;末端模块有两种,末端1是吸附式结构,末端2是夹持式结构;基座模块只有一种结构。

(3)手腕模块。按照自由度数分为单自由度、二自由度和三自由度三类,共6种模块。其中,三自由度手腕有BBR型(B代表俯仰关节,R代表旋转关节)、RBR型两种,两自由度手腕有BB型、BR型和RB型三种,单自由度手腕有B型、R型两种,R型可用回转关节2代替。

(4)连接模块。6面都能进行模块连接的无自由度被动模块。连接模块将2个连杆模块连接起来,可形成一个更长的连杆模块;可以作为转向模块使用,增加其他模块的使用灵活性。连接模块的设计使机器人的构型更加丰富多样,大大增加了现有结构模块可搭建形成的机器人构型方案数目。

2.2扩展结构模块库的设计

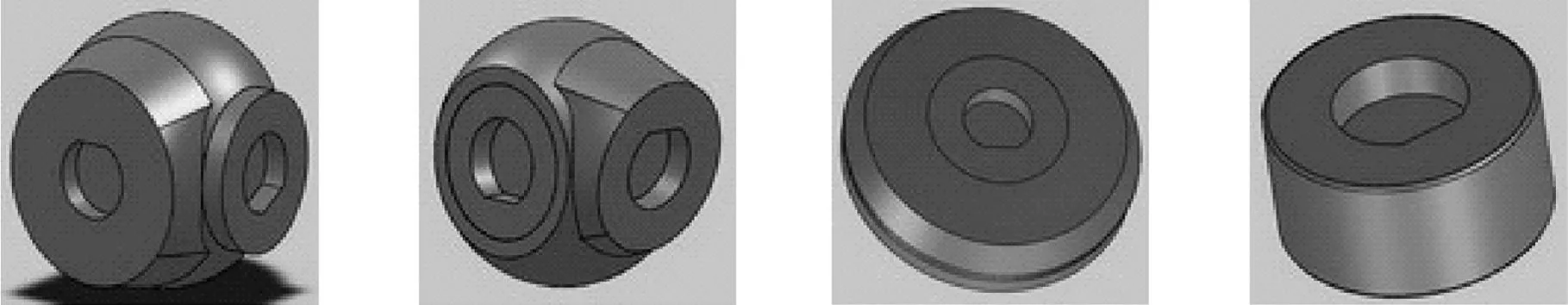

扩展结构模块库是指将标准结构模块的约束信息变量化,根据具体工艺条件给变量化参数赋予不同数值,从而得到一系列尺寸不同、形状类似的结构模块。该模块库能实时根据工作空间的要求对连杆尺寸作出调整,确保搭建的机器人模型比例协调,有效减少设计人员的重复计算工作。

在结构模块搭建过程中,所有结构模块的接口尺寸必须保持一致。因此,将杆长尺寸与接口尺寸之比作为内置缩放比例基准,对标准结构模块进行平行缩放。将各模块接口尺寸的平均值作为每次标准结构模块扩展设计的统一尺寸,对其接口尺寸进行微调缩放,其余尺寸保持不变。

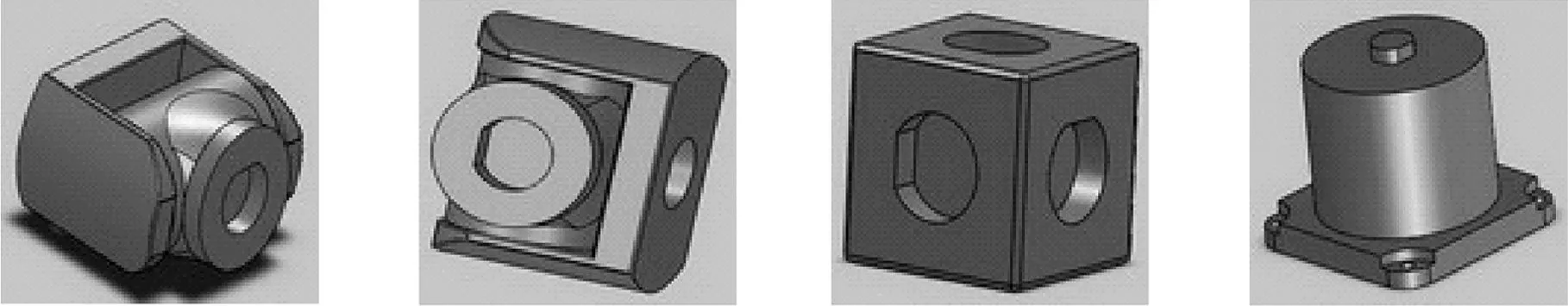

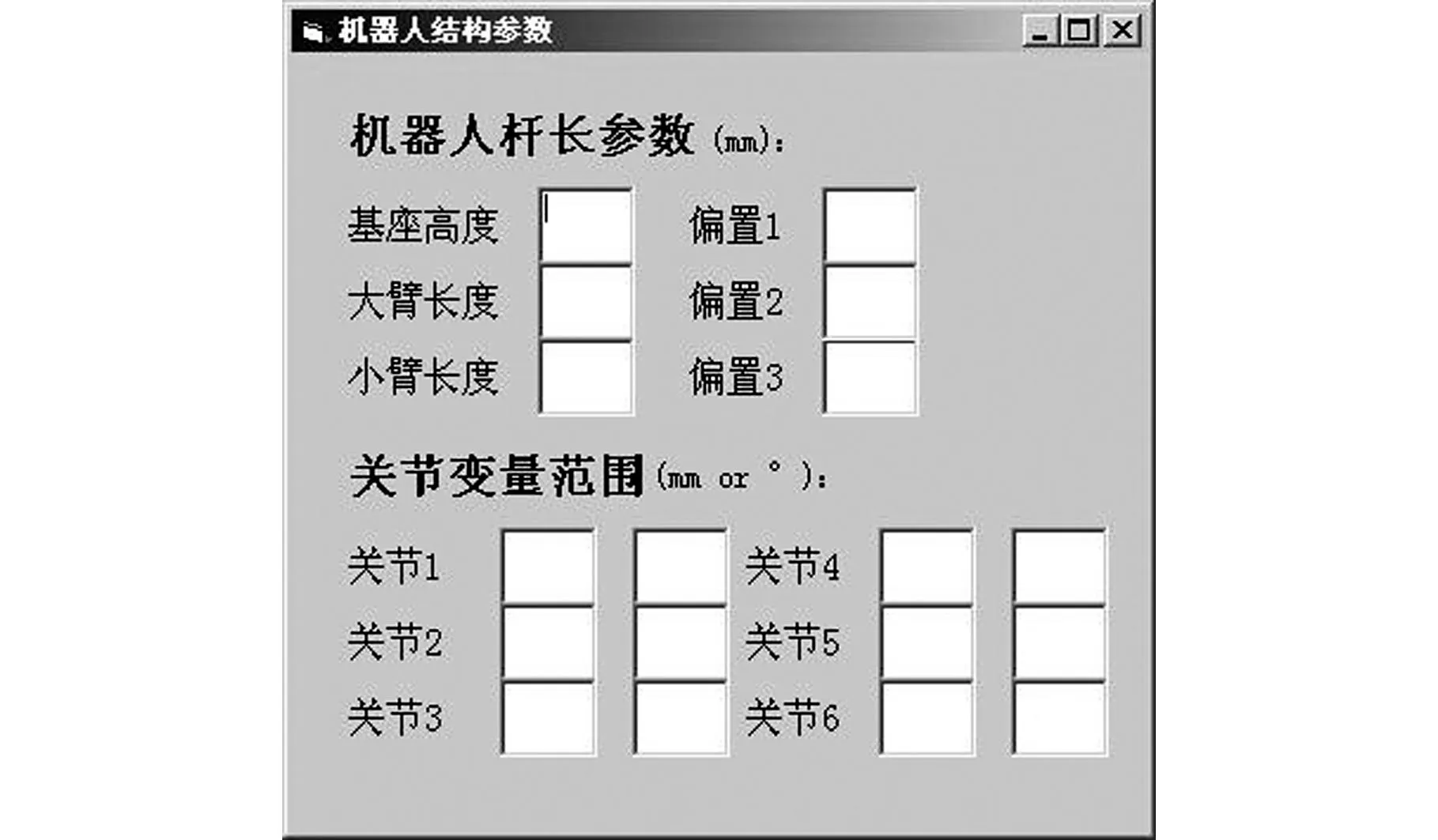

工业机器人与人类手臂在结构功能等方面具有高度相似性。因此,以人类手臂参数作为内置缩放系数实现标准结构模块库的扩展设计,即小臂、大臂、偏置杆、移动关节的杆长与接口尺寸之比分别为8、7.2、6、8.67。在图4界面中输入各杆杆长及关节变量范围,系统根据杆长及内置比例基准对标准模块进行平行缩放与微调缩放。其中,偏置1指第一个关节轴线与第二个关节轴线之间的距离;偏置2指小臂轴线与手腕轴线之间的距离;偏置3指基座轴线与手臂轴线之间的距离。

图4 工业机器人的参数化设计界面

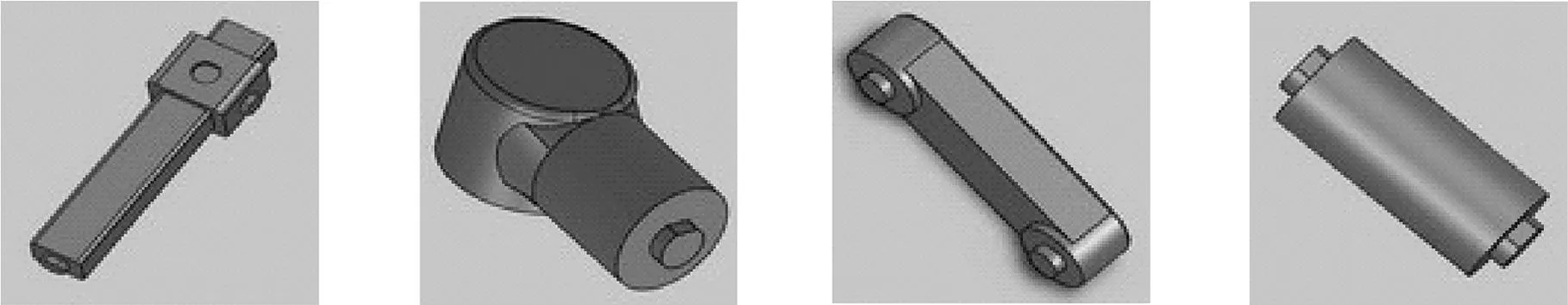

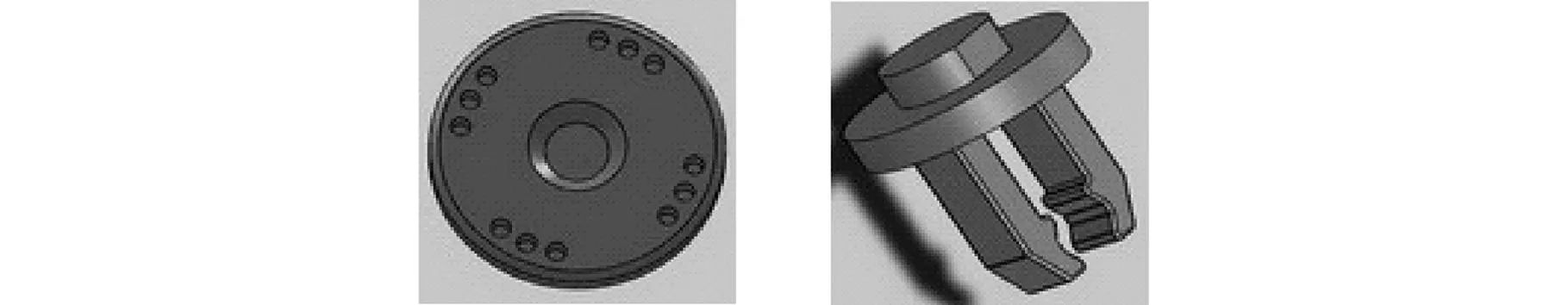

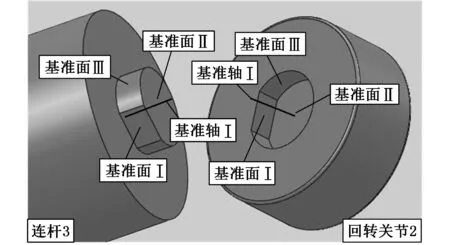

2.3自动装配模块库的设计

多模块组合形成的机器人构型方案数量巨大,采用手工装配耗费时间长、效率低。为此,本文将结构模块的接口标准化,即基座、连杆、末端等模块的接口为外伸型;关节、手腕等模块的接口为内嵌型;连接模块、移动关节等模块有外伸型与内嵌型两种接口。在接口处添加基准面与基准轴以实现模块自动装配功能。图5为连杆3与回转关节2的接口形式及自动装配示意图。

图5 模块接口形式与自动装配示意图

2.4坐标系模块库的设计

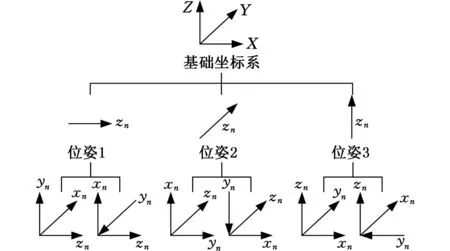

机器人运动学问题贯穿机器人设计的始终,在动力学求解、轨迹规划、控制等方面有着重要作用。传统的运动学建模方法主要有D-H参数法[14]和局部指数积公式法[15]。对于模块化机器人而言,其构型需要根据具体的工艺条件随时变化,传统的根据具体机器人构型推导运动学方程的方法明显不再适用。对此,采用模块化思想建立坐标系模块库。

图6所示为移动关节的坐标系建立过程。移动关节相对基础坐标系有3种初始位姿:位姿1中,移动关节沿基础坐标系X轴方向运动;位姿2中,移动关节沿基础坐标系Y轴方向运动;位姿3中,移动关节沿基础坐标系Z轴方向运动。选定关节的初始位姿后,依据D-H法建立的坐标系n的zn轴随之确定。当zn轴的方向确定以后,xn轴的方向可以根据zn轴与基础坐标系的关系进行如下判定:

(1)当移动关节沿基础坐标系的X轴方向运动时(图6中位姿1),zn轴与基础坐标系的X轴同向,xn轴则存在与基础坐标系的Y轴或Z轴同向的两种情况;

(2)当移动关节沿基础坐标系的Y轴方向运动时(图6中位姿2),zn轴与基础坐标系的Y轴同向,xn轴则存在与基础坐标系的X轴或Z轴同向的两种情况;

(3)当移动关节沿基础坐标系的Z轴方向运动时(图6中位姿3),zn轴与基础坐标系的Z轴同向,xn轴则存在与基础坐标系的X轴或Y轴同向的两种情况。

分别对每种情况建立坐标系即可得到该关节模块的坐标系模块库。其他关节模块的坐标系模块库可以采用类似的方法建立。

图6 移动关节的坐标系模块库

由于每一模块的内置坐标系不唯一,故设定如下调用原则:根据模块种类及初始位姿确定zn轴,根据zn轴与zn+1轴的几何关系确定xn轴,如表1所示。

表1 xn轴的调用原则

表1中,xn、zn分别为沿坐标系n中xn轴、zn轴正方向的单位矢量,zn+1为沿坐标系on+1xn+1yn+1zn+1中zn+1轴正方向的单位矢量。

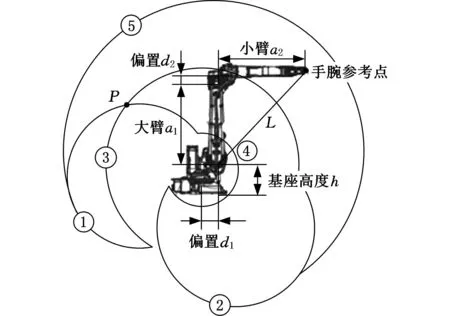

2.5工作空间模块库的设计

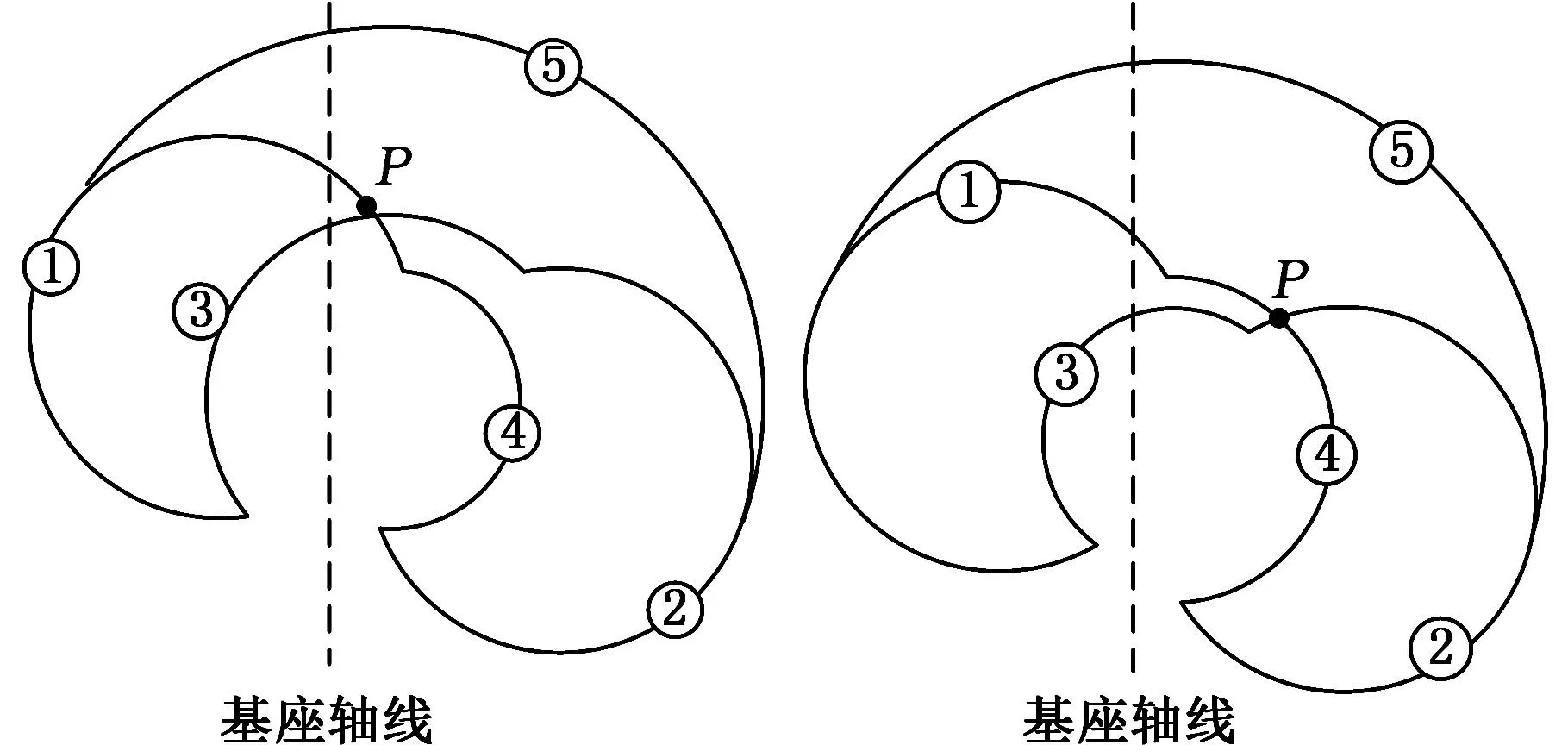

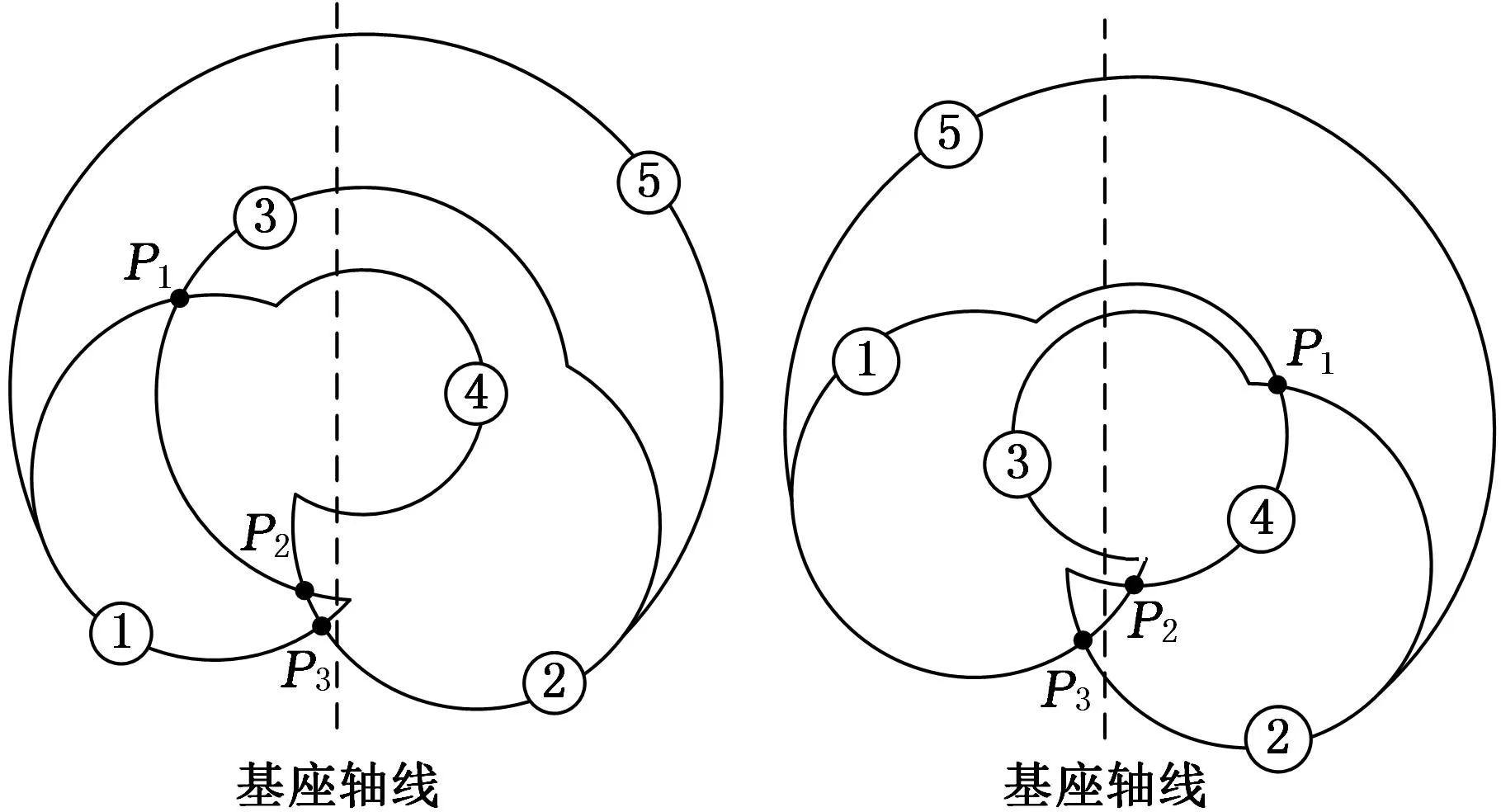

工业机器人工作空间的边界曲线是由圆弧组成的,如图7所示。曲线3、4、5是同心圆,曲线1、2是在大臂处于极值时小臂旋转得到的圆弧曲线,点P是由不同姿态下的机器人在同一工作点交叉形成的。

图7 工作空间的边界曲线

根据关节极值范围可以方便地得到圆弧曲线的圆心点、起点与终点。交叉点可以根据改进的CAD变量几何法得到,即将不同姿态下机器人的点线式平面连杆机构绘制到同一坐标系下,利用几何关系求解交叉点的坐标。如图8所示,由于d2与a2始终垂直,为便于分析,将d2移至a2末端,以d2末端作为手腕参考点,由△AOP≌△BOP可求得点P在不同姿态中的坐标。

图8 交叉点的求解分析图

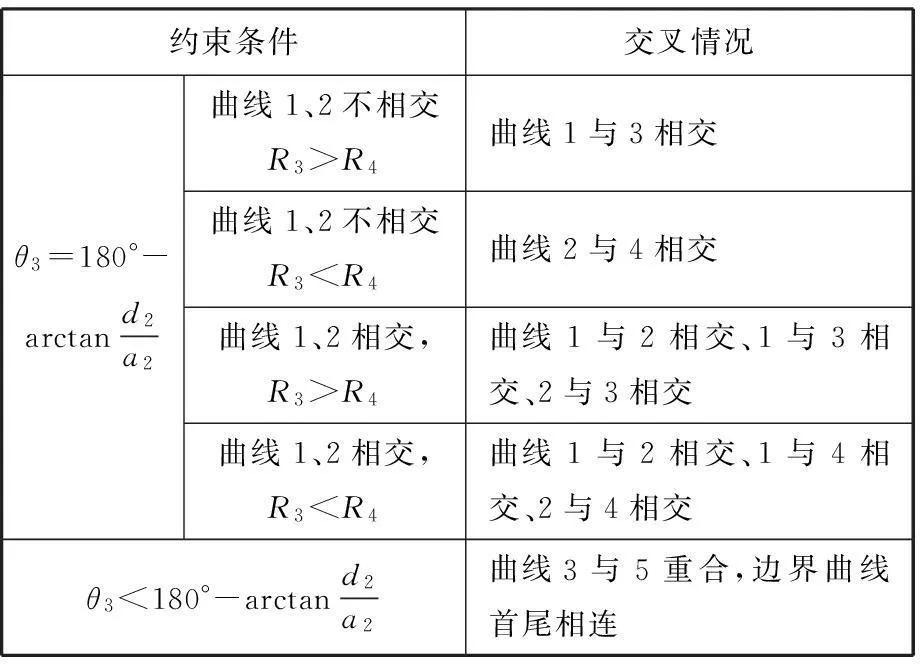

不同结构参数生成的工作空间形状不同,但其交叉情况却有迹可循,以R3、R4表示曲线3、4的半径;θ3为小臂关节角。交叉规律如表2所示。

表2 工作空间边界曲线的交叉规律

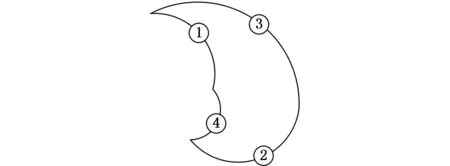

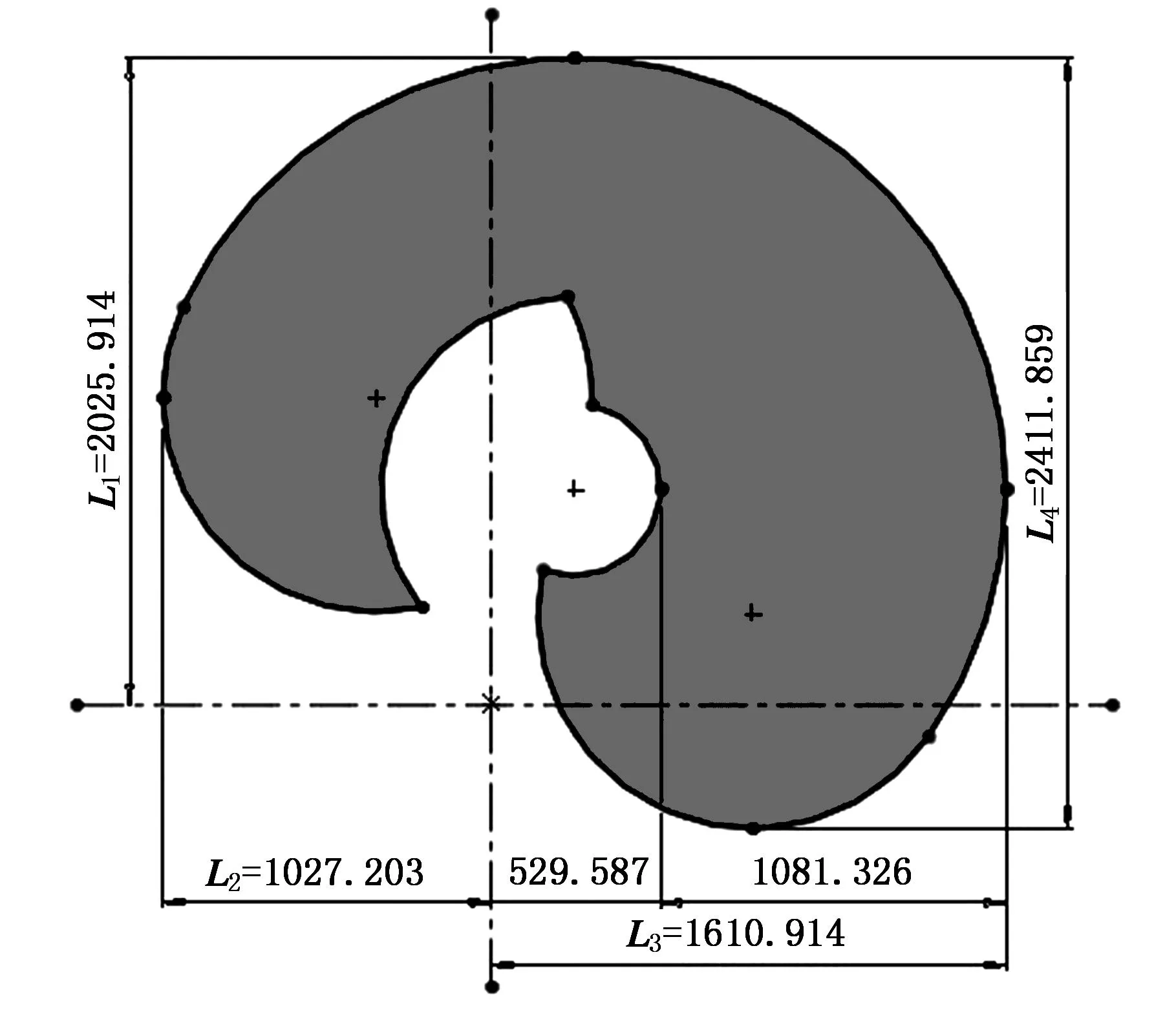

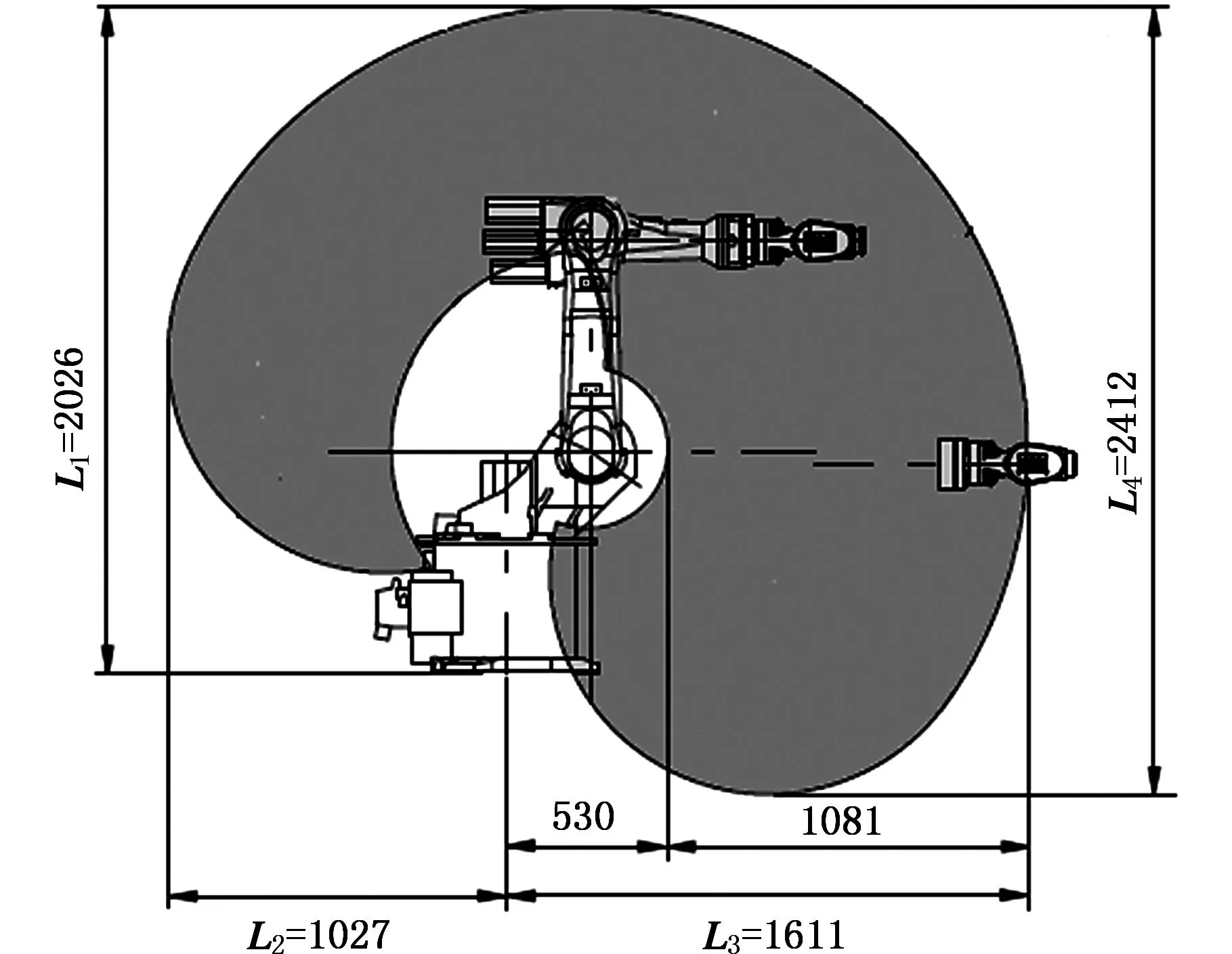

工作空间按照表2的规律可分为5类,如图9所示。当曲线1与曲线2不相交时,工作空间呈开口状,称为开口型工作空间(图9a、图9b);当曲线1与曲线2相交时,工作空间呈封闭状,称为封闭型工作空间(图9c、图9d)。通常情况下,曲线3开口向右,曲线4开口向左。R3>R4时,曲线4不与曲线1、2相交,以曲线4的开口方向作为工作空间的形状特征,称工作空间为左向型(图9a、图9c)。R3 (a)开口左向型 (b)开口右向型 (c)闭口左向型 (d)闭口右向型 (e)四线简化型图9 工作空间的分类 系统根据输入参数判定工作空间的类型并根据杆长参数调整内置的平面连杆模拟机构,使其尺寸与搭建的机器人模型一致。根据关节变量θ2与θ3的范围,将其中一个关节角固定在最大值或最小值,让另一个关节角以一定步长从最小值到最大值变化,后处理软件记录此过程中手腕末端参考点的轨迹,以此求得工作空间的边界曲线。 简单合理的库集成界面及库管理功能是各模块顺利运行的基础。将VB软件作为二次开发平台,将MATLAB、SOLIDWORKS作为后处理器,开发机器人机械本体自主设计软件。各模块的程序化、集成化原理如下: (1)基于对象链接与嵌入技术,将图形显示平台SOLIDWORKS建立的结构模块库链接到图10的“模块连接顺序表”控件中,单击“搭建空间”按钮,打开图11所示的工作窗口。单击模块连接顺序表内各模块前的复选框即可实现模块的自动调用与删除。 图10 模块的集成与管理界面 图11 SOLIDWORKS工作界面 (2)将SOLIDWORKS宏工具记录的标准机械结构模块的代码移植到VB中,用图4中输入的杆长参数替换代码中标准模块的杆长尺寸,实现标准结构模块的参数化设计。 (3)坐标系模块以图片形式保存在VB软件中。系统根据所选模块的种类、初始位姿及模块连接顺序,按照坐标系模块的调用规则,利用图片加载函数LoadPicture将所选模块的坐标系自动调入软件中并组建相应的连杆坐标系。 (4)利用插件MatrixVB,系统将基于D-H参数法建立的齐次变换矩阵转换为VB语言表示的齐次变换矩阵——描述末端执行器空间位姿的矩阵方程。 (5)基于Excel二次开发技术,系统将图4中的输入数据传递到Excel中,使用MATLAB软件内置的xlsread函数读取Excel中的数据,并存入到图12所示的表Ⅰ中,实现VB界面与MATLAB软件的数据传递。利用MATLABRoboticsToolbox插件建立机器人连杆机构,对相关计算进行验证。 图12 MATLAB数据计算与验证界面 该工业机器人机械本体自主设计软件能够搭建出数量众多的模型,为证明该软件的可靠性,以库卡机器人KR6-2为例进行了计算与验证。从图10中的“模块连接顺序表”调用结构模块到SOLIDWORKS中并设定初始姿态;在图4中输入结构参数以对标准模块进行平行缩放。最终建立的机器人模型如图13a所示,图13b所示为对应的连杆坐标系。 (a)KR6-2模型 (b)连杆坐标系图13 KR6-2模型及连杆坐标系 4.1正运动学求解与验证 单击图13b中的“连杆参数表”按钮,系统将图4中输入的杆长参数及关节转角范围通过插件MatrixVB转化为图14所示的D-H参数表。 图14 D-H参数表界面 单击“运动学正解”按钮,系统基于D-H参数法及齐次坐标变换法自动求出在给定关节转角时末端执行器的位姿矩阵,如图15所示。图12为利用MATLABRoboticsToolbox模拟KR6-2生成的相关数据。对比图12中表Ⅰ与图14中的连杆参数数据可知,由模块化设计生成的连杆参数结果正确;对比图12中表Ⅱ与图15中的手臂变换矩阵元素,可以发现正向运动学求解结果正确。 图15 末端执行器的位姿矩阵 4.2工作空间求解与验证 单击工作空间自主求解界面的“工作空间求解”按钮,绘制出KR6-2的工作空间主视图(图16)。图17为KR6-2官网给出的工作空间主视图,由模块化设计得到的工作空间主视图长度尺寸L1、L2、L3、L4相对于官网给出数据的误差分别为0.004%、0.020%、0.005%、0.006%。可以发现,主要尺寸的相对误差均在0.1%以下,由此可见软件求出的工作空间是十分准确的。 图16 KR 6-2的工作空间主视图 图17 库卡官网KR 6-2的工作空间主视图 (1)基于功能分解原理及模块化思想,将工业机器人的机械结构、模型装配、数据传递与共享、运动学求解、工作空间求解模块化。将VB作为二次开发平台,将各模块集成到工业机器人机械本体自主设计软件中,实现了模块的智能管理。 (2)根据工作空间边界曲线的几何特征及交叉点的分布规律,将工作空间重新划分为五类。基于关键点位置分析法及改进的CAD变量几何法求解工作空间,该方法具有计算精度高、速度快的优点。 (3)以库卡机器人KR6-2为例,进行了正运动学及工作空间的求解与验证。结果表明,基于模块化思想开发的机器人机械本体设计软件计算速度快、通用性高,对工业机器人的柔性化自主设计具有一定的理论指导意义与实际应用价值。 [1]毛剑飞,邹细勇. 基于面向对象的机器人离线编程和图形仿真系统的研究[J].中国机械工程, 2005, 16(5): 436-439. MaoJianfei,ZouXiyong.Object-orientedOff-lineProgrammingandGraphicalSimulationSystemforRobots[J].ChinaMechanicalEngineering, 2005, 16(5): 436-439. [2]ShaikAM,RaoVVSK,RaoCS.DevelopmentofModularManufacturingSystems-aReview[J].TheInternationalJournalofAdvancedManufacturingTechnology, 2015,76: 789-802. [3]李浩,祁国宁,纪杨建,等. 面向服务的产品模块化设计方法及其展望[J]. 中国机械工程, 2013, 24(12):1687-1695. LiHao,QiGuoning,JiYangjian,etal.ServiceOrientedProductModularDesignMethodandItsProspects[J].ChinaMechanicalEngineering, 2013, 24(12):1687-1695. [4]费燕琼,王永,宋立博,等. 网格型自重构模块化机器人的对接过程[J]. 机械工程学报,2011,47(7):31-37. FeiYanqiong,WangYong,SongLibo,etal.DockingProcessofLatticeSelf-reconfigurableModularRobots[J].JournalofMechanicalEngineering,2011,47(7):31-37. [5]曹燕军,葛为民,张华瑾.一种新型模块化自重构机器人结构设计与仿真研究[J].机器人,2013,35(5):568-575. CaoYanjun,GeWeimin,ZhangHuajin.StructureDesignandSimulationAnalysisofanInnovativeModularSelf-reconfigurableRobot-360bot[J].ROBOT, 2013, 35(5): 568-575. [6]魏洪兴,王田苗.模块化群体机器人构型分析与自组装控制[J].机械工程学报,2010,46(13):100-108. WeiHongxing,WangTianmiao.ConfigurationAnalysisandSelf-assemblyControlforModularSwarmRobots[J].JournalofMechanicalEngineering, 2010,46(13):100- 108. [7]WeiHongxing,CaiYingpeng,LiHaiyuan,etal.Sambot:aSelfAssemblyModularRobotforSwarmRobot[C]//ProceedingsoftheIEEEInternationalConferenceonRobticsandAutomation.Alaska,USA,2010:66-71. [8]PanXinan,WangHongguang,JiangYong,etal.ResearchonKinematicsofModularReconfigurableRobots[C]//ProceedingoftheIEEEInternationalConferenceonCyberTechnologyinAutomation,Control,andIntelligentSystems.Kunming,China, 2011:91-96. [9]闫继宏,郭鑫,刘玉斌,等.一种模块化机械臂的设计与运动学分析[J].哈尔滨工业大学学报,2015,47(1):20-25. YanJihong,GuoXin,LiuYubin,etal.TheDesignandKinematicAnalysisofaModularManipulator[J].JournalofHarbinInstituteofTechnology, 2015,47(1):20-25. [10]高文斌,王洪光,姜勇,等.一种模块化机器人的标定方法研究[J].机械工程学报,2014,50(3):33-40. GaoWenbin,WangHongguang,JiangYong,etal.ResearchontheCalibrationforaModularRobot[J].JournalofMechanicalEngineering, 2014, 50(3): 33-40. [11]高文斌,王洪光,姜勇,等.一种模块化机器人的拓扑构型优化[J].中国机械工程,2014,25(12):1574-1580. GaoWenbin,WangHongguang,JiangYong,etal.TopologyConfigurationOptimizationforaModularRobot[J].ChinaMechanicalEngineering, 2014, 25(12): 1574-1580. [12]姜勇,王洪光,潘新安,等.模块化可重构机器人的构形在线自主辨识[J].机械工程学报,2011,47(15):17-24. JiangYong,WangHongguang,PanXinan,etal.AutonomousOnlineIdentificationofConfigurationsforModularReconfigurableRobot[J].JournalofMechanicalEngineering,2011,47(15):17-24. [13]刘爽,殷国富,李雪琴,等.可重构模块化工业机器人构形及其静力学分析[J].机械设计与制造,2011(11): 205- -207. LiuShuang,YinGuofu,LiXueqin,etal.ConfigurationofIndustrialRobotsBasedonReconfigurableModularizationandItsStaticsAnalysis[J].MachineryDesign&Manufacture, 2011(11):205-207. [14]郑红梅,邬亚兰. 6R机器人正运动学分析方法研究[J]. 机械设计与制造, 2014(3):5-7. ZhengHongmei,WuYalan.ResearchonMethodsofForwardKinematicsAnalysisof6RRobot[J].MachineryDesign&Manufacture, 2014(3):5-7. [15]赵杰,王卫忠,蔡鹤皋.可重构机器人封闭形式的运动学逆解计算[J].机械工程学报,2006,42(8):210-214. ZhaoJie,WangWeizhong,CaiHegao.GenerationofClosedFormInverseKinematicsforReconfigurableRobots[J].JournalofMechanicalEngineering, 2006, 42(8): 210-214. (编辑张洋) Modular Design of Mechanical Noumenon for Industrial Robots Xiao ChaoZhou YulinSheng HaiyongHou Yulei Yanshan University, Qinhuangdao, Hebei, 066004 Based on the idea of mechanical noumenon modular design method as well as decomposition principles of structure functions, a standard mechanical structure module library was established and the self-assembling function was achieved. The human arm parameters were used as built-in parameters of the standard mechanical structure module library, which might establish a extended structure module library with different sizes and similar functions. The workspace was reclassified based on the geometric characteristics of boundary curves. The solving process of workspace was modularized according to the key point position analysis method and improved CAD variable geometric method. The D-H parameters generated by the module library of coordinate system were used as share data among each module library, which might realize automatic solution of kinematics and workspace. The forward kinematics and workspace modular automatic solution of KUKA KR6-2 were taken as an example, the software running results and theoretical calculation results were compared and analyzed, and the results show that this method can meet the robot’s flexible and autonomous design requirements. industrial robot; modular design; workspace; secondary development 肖超,女,1990年生。燕山大学机械工程学院硕士研究生。主要研究方向为机器人理论及应用技术。盛海泳,男,1987年生。燕山大学机械工程学院硕士研究生。侯雨雷,男,1980年生。燕山大学机械工程学院教授。周玉林(通信作者),男,1961年出生。燕山大学机械工程学院教授、博士研究生导师。 2015-06-04 国家科技重大专项(2010ZX04004-112-2) TP242 10.3969/j.issn.1004-132X.2016.08.005

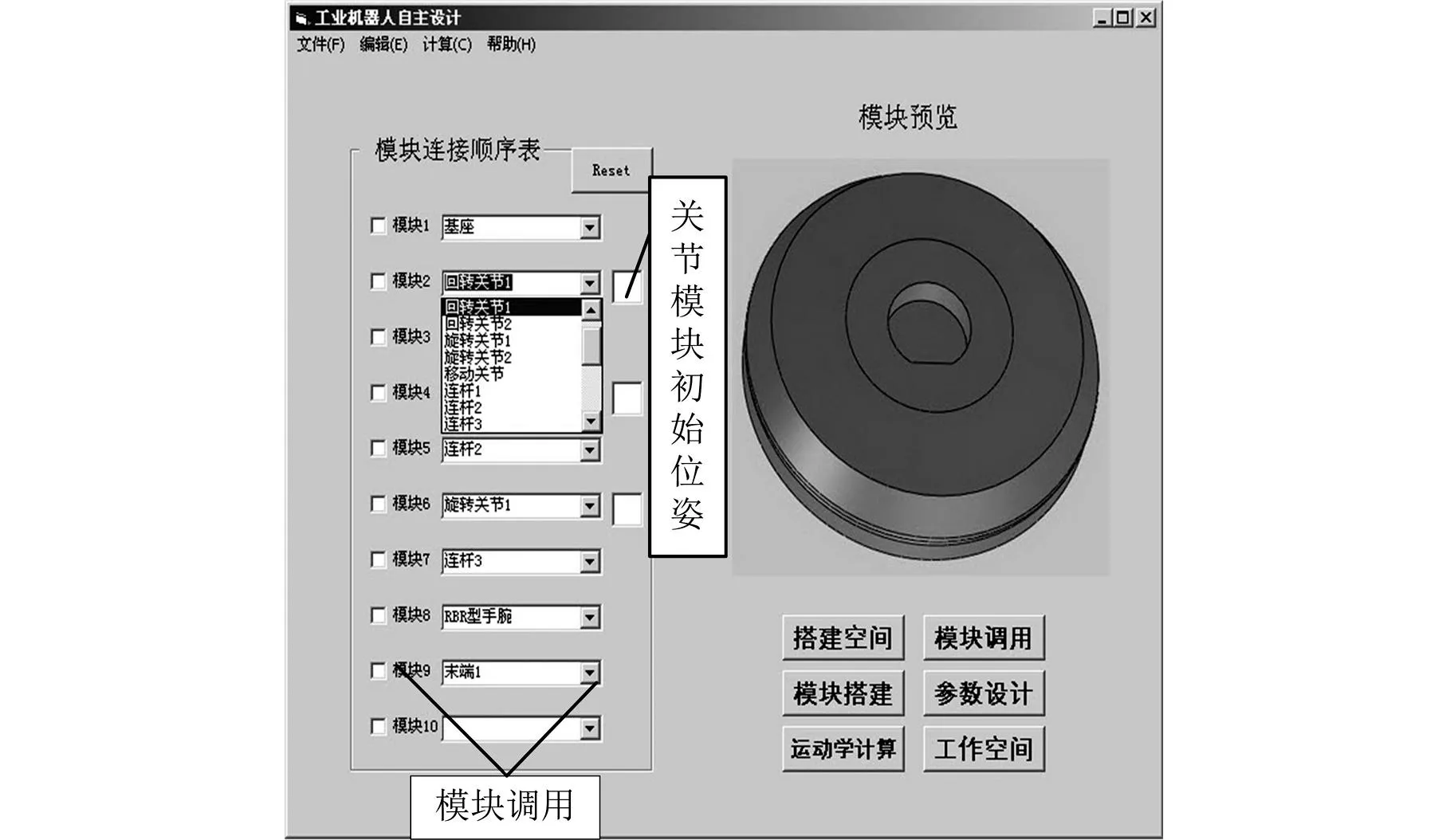

3 模块库的集成与管理

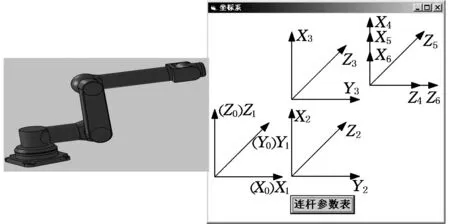

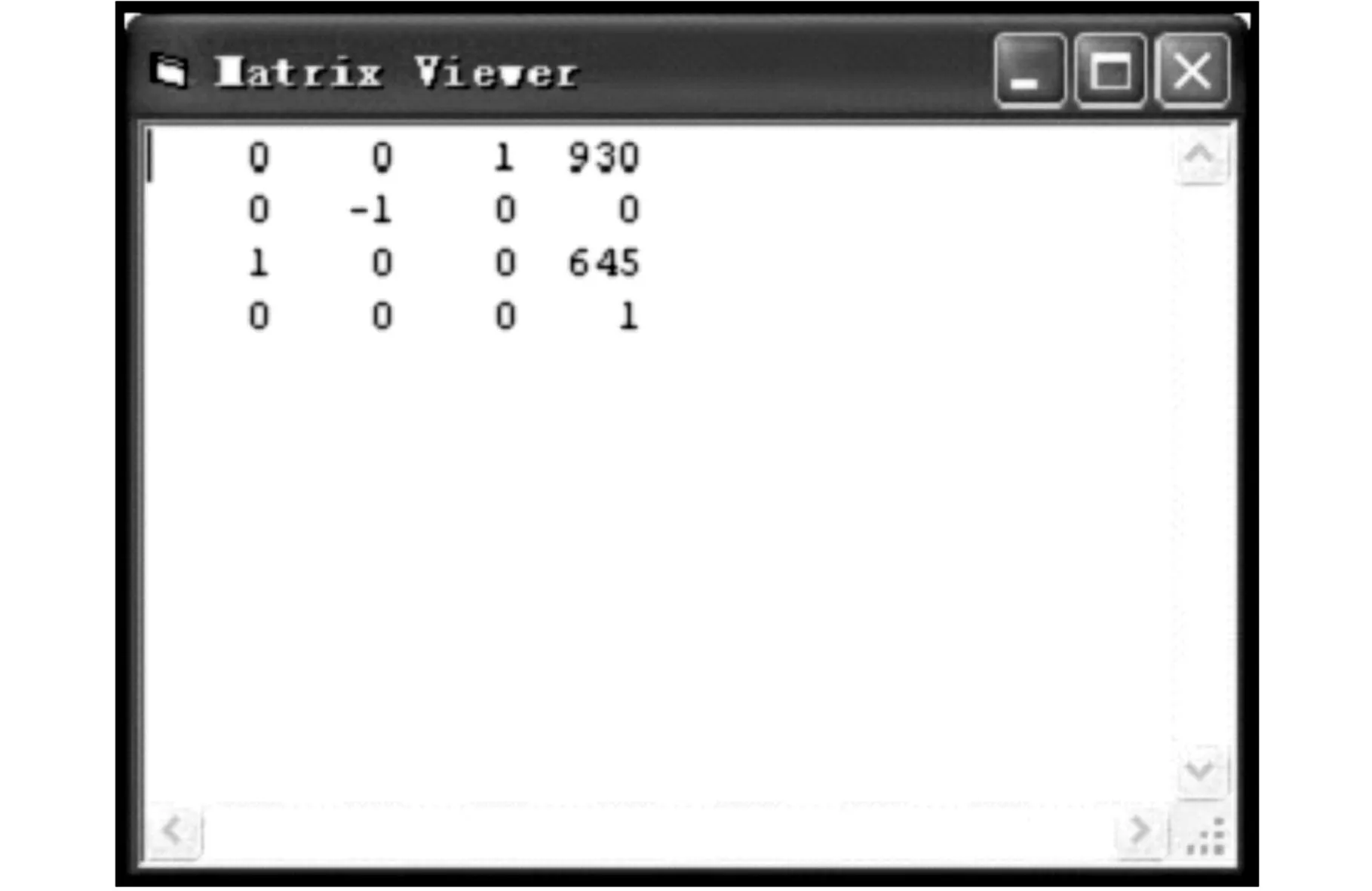

4 实例计算与验证

5 结论