电化学辅助沉积KH-570硅烷对AZ31B镁合金耐蚀性能的影响

2016-08-16储成林林萍华

金 晶, 李 旋, 储成林, 郭 超, 白 晶, 薛 烽, 林萍华

(东南大学 材料科学与工程学院, 南京 211189)

电化学辅助沉积KH-570硅烷对AZ31B镁合金耐蚀性能的影响

金晶,李旋,储成林,郭超,白晶,薛烽,林萍华

(东南大学 材料科学与工程学院, 南京 211189)

采用电化学辅助沉积方法对AZ31B镁合金进行硅烷化处理,借助于动电位极化曲线和电化学阻抗谱等电化学测试手段研究了γ-(甲基丙烯酰氧基)丙基三甲氧基硅烷(KH-570)添加量对膜层质量及耐蚀性能的影响,并比较了利用羟基磷灰石(HA)颗粒、铈盐离子(Ce3+)两种改性物质改良硅烷溶液后所制得膜层的质量及耐蚀性能。结果表明:AZ31B镁合金经电化学辅助沉积硅烷处理后,表面生成一层均匀而致密的硅烷透明膜层,有效地减缓了镁合金的腐蚀行为,促使其自腐蚀电流密度大大降低;在硅烷电化学辅助沉积处理过程中,KH-570存在最佳添加量,当其添加体积约为8 mL时所制备出的硅烷膜层质量最好、耐蚀性能最佳;通过改良硅烷溶液,电化学辅助沉积制备的硅烷膜层质量进一步提高,Ce3+改良效果更佳。

电化学辅助沉积;KH-570;AZ31B镁合金;电化学测试;耐蚀性能

镁合金具有优良的机械性能、良好的生物相容性和可降解性,是一类具有广阔应用前景的可降解生物医用金属材料[1-2],能有效地规避永久性金属植入物所带来的医疗风险[3]。除此之外,Mg2+对人体新陈代谢至关重要,而且人体骨组织中本身就含有镁元素[2];但是,由于镁化学及电化学性质极为活泼,标准电极电位低(-2.37 V),镁及其合金在使用过程中易发生电化学腐蚀,在腐蚀介质中产生的氧化膜疏松多孔,对机体不能起到很好的保护作用。人体的生理环境是一个对硬组织植入材料要求极为苛刻的腐蚀环境,镁合金植入器件在其中降解速度过快,易引发过早失效;因此,镁合金的生物医学应用受到了严重的制约。

为了提高镁合金的耐蚀性能,抑制其过快降解,人们往往选择合适的表面改性技术来进行处理。传统上,金属表面防护性预处理一般采用磷酸盐转化或铬酸盐钝化。然而,前者产生的磷酸盐排放后易使水体富营养化并造成环境污染,而后者采用的六价铬离子本身就具有很高的毒性[4]。为适应日益严格的环保要求,近年来硅烷化处理作为绿色环保型处理技术在金属腐蚀防护领域中迅速发展起来。该技术基于硅烷分子水解后的硅羟基能和金属氧化物反应以及硅烷分子自身缩合形成无机/有机膜层的特点,以浸涂方式或电化学辅助沉积方式在金属表面制备具有疏水性能的膜层。这种膜层不仅能对金属基体提供保护作用,同时能够提高金属和后续有机涂层之间的附着力[4-7]。

虽然近年来硅烷化处理技术取得了很大的发展,但硅烷化应用于镁合金材料表面耐蚀改性领域中的工艺尚未完全成熟,且常用操作方法,如化学沉积法(浸涂方式)等处理效果并不理想,存在很大的提高空间。为了使硅烷化处理技术适用性更广,膜层的耐蚀效果更好,人们需要性能更好或具备一定功能的膜层,就必须对硅烷沉积过程进行改进或对膜层的结构、成分进行调整,以弥补普通条件下制备的硅烷膜层的缺陷[8-14]。

本工作采用电化学辅助沉积方法对AZ31B镁合金进行硅烷化处理,借助于动电位极化曲线和电化学阻抗谱等电化学测试手段研究了γ-(甲基丙烯酰氧基)丙基三甲氧基硅烷(KH-570)添加量对膜层质量及耐蚀性能的影响,并比较了利用羟基磷灰石(HA)颗粒、铈盐离子(Ce3+)两种改性物质改良硅烷溶液后所制得膜层的质量及耐蚀性能。

1 实验材料及方法

1.1材料及设备

实验基材选用应用最为广泛的AZ31B镁合金板材(厚度为0.5 mm);硅烷化处理试剂为γ-(甲基丙烯酰氧基)丙基三甲氧基硅烷(KH-570),由南京能德新材料技术有限公司生产;实验电源选用WYK-300型直流电源,最大电压及电流为30 V,5 A。

1.2样品制备

利用数控线切割机将AZ31B镁合金板材切割成尺寸为20 mm × 10 mm的长方形试样(试样一面用704硅橡胶密封)。样品依次在800#,1000#,1200#碳化硅水磨砂纸上打磨后进行抛光,随后浸入去离子水超声清洗,再用自制碱洗液(由10 g/L NaOH,5 g/L Na3PO4以及去离子水配制而成)除油并使镁合金板材表面碱性活化(即让基材表面带有一定量的羟基,有利于硅烷分子成膜),完成后放入干燥皿中备用。将无水乙醇与去离子水按体积比85∶15混合配成乙醇水溶液,缓慢向其中加入KH-570,分别配制成硅烷添加量为0 mL,2 mL,4 mL,6 mL,8 mL和10 mL的硅烷醇水溶液,置于磁力搅拌器上持续搅拌,室温下水解48 h。改良硅烷溶液中还需额外添加适量HA(羟基磷灰石)和Ce(NO3)3,水解条件与未添加改性物质硅烷溶液相同。然后将预处理好的试样通过直流电源负极接入电路,石墨片通过电源正极接入电路,将两者相对,置于水解完全的硅烷溶液中,在5 V电压下处理5 min。为保证硅烷醇水溶液导电性,向其中添加16 g/L KNO3充当电解质(以电解质溶液形式添加)。处理结束后将镁合金片取出,放入鼓风干燥箱中100 ℃下固化30 min。

1.3耐蚀性能测试

动电位极化曲线测试在CHI604E电化学工作站上进行。电化学测试采用标准三电极体系,待测样品作为工作电极,铂片作为对电极,封装饱和甘汞电极作为参比电极,腐蚀介质为模拟体液(Simulated Body Fluid, SBF),实验温度为室温(25 ℃)。动电位极化曲线是以Ecorr± 300 mV为电压范围进行测量的,扫描速率设定为1 mV/s。电化学阻抗谱测试频率为105~10-2Hz,所加交流信号幅值为±10 mV。通过电化学工作站自带分析软件即可获得图谱及腐蚀电流密度、阻抗值等特征信息。

1.4膜层分析表征技术

采用配备有能量色散谱(EDS)探头的场发射扫描电子显微镜(FESEM)来观察镁合金基材、电化学辅助沉积硅烷膜层、改良硅烷膜层以及三者腐蚀后的表面形貌。利用704硅橡胶将硅烷化处理后的试样从背面及侧面密封,对其进行磨抛处理,喷金后置于FESEM下观察膜层与基体之间的界面。

2 结果与分析

2.1电化学辅助沉积硅烷膜层反应机理

电化学辅助沉积硅烷膜层主要基于OH-对硅烷缩聚的显著催化作用,在导电基体上施加一定阴极电位使基体表面局部碱化从而促进硅烷的成膜。一般来说,传统的硅烷成膜反应过程如下[4-5,11]:硅烷试剂(常选用硅氧烷试剂,通式为X—R′—Si(OR″)3)水解生成活性硅醇(—Si—OH),其中X代表有机官能团,R′,R″为甲基或乙基,水解反应如 (1) 式所示:

—Si—OR″+H2O↔—Si—OH+R″OH

(1)

生成的硅醇与金属(M)表面含羟基的氧化物通过缩合反应生成M—O—Si—,强烈的吸附在电极表面:

—Si—OH+M—OH↔M—O—Si—+H2O

(2)

同时,硅醇间发生缩聚反应生成三维网状硅烷膜结构:

2n(—Si—OH)→[—Si—O—Si—]n+nH2O

(3)

上述形成的M—O—Si— 强化学键合作用与交联聚合产物膜 [—Si—O—Si—]n的良好机械屏障与优异的疏水性能,对金属基体起到很好的防护作用。而且,若硅烷分子中含特定结构的官能团,则此类硅烷膜还可显著增强金属基体与后续涂覆的有机涂层间的结合力。

然而传统硅烷成膜存在着难以根本解决的问题:

(1) 促进硅氧烷试剂水解(反应 (1))与硅醇间缩合(反应 (3))的合适溶液环境间的矛盾,大致已经知道,在酸性环境下比较有利于水解反应的进行,而缩合反应却在碱性条件下更易发生。目前,普遍做法是选择一个折中的溶液酸度,反而言之也意味着同时牺牲了硅烷水解与缩合的内在潜力。

(2) 硅烷在金属表面的缩合成膜与本体溶液中硅醇间的缩合失效间的矛盾,这意味着,在提高成膜能力的同时不可避免地加速了硅烷溶液的絮凝失效速率,造成极大资源浪费。因此,在实际应用中,为了延长硅烷溶液的使用时间,不得不人为降低硅烷膜的成膜能力(如降低溶液的pH值),这直接导致传统工艺获得的硅烷膜非常薄,防护性能有限。

电化学辅助沉积技术巧妙地解决了传统硅烷化工艺中存在的上述问题。首先,可以在醇水混合溶液呈酸性的时候加入硅烷试剂预水解,一段时间后,借助于局部碱化的OH-对硅烷缩聚的显著催化作用,使得电化学辅助沉积制备所得的硅烷膜层均匀致密,膜层厚度增加,同时避免了硅烷溶液的絮凝失效。

2.2KH-570硅烷膜层对AZ31镁合金耐蚀性能的影响

2.2.1动电位极化曲线

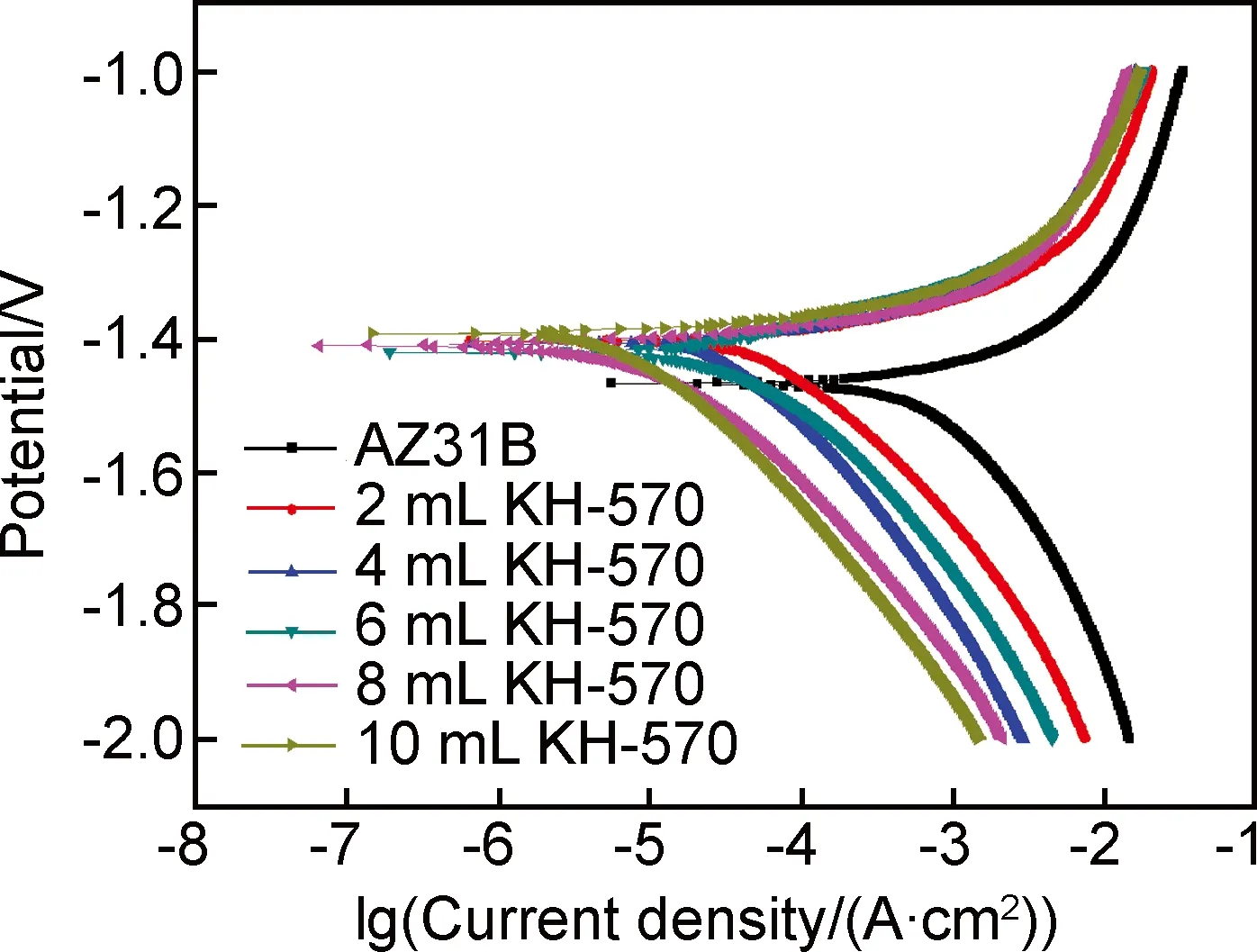

由图1可知,与未经硅烷化处理的AZ31B镁合金相比,经添加不同体积KH-570硅烷溶液电化学辅助沉积处理后AZ31B镁合金的自腐蚀电位大部分略有下降,另一小部分有所上升,但自腐蚀电流密度均有很大程度的降低。根据电化学基础理论分析,电极电位的大小表示腐蚀的可能性,自腐蚀电流密度的大小表示其腐蚀速率的快慢。虽然部分试样表面经硅烷电化学辅助沉积处理成膜以后电极电位有所降低,但其自腐蚀电流密度的大幅度下降极大地延缓了AZ31B镁合金的腐蚀速度,这与后续论述的电化学阻抗谱分析结果相吻合。

图1 未经硅烷化处理和经分别添加2 ~10 mL KH-570电化学辅助沉积处理后AZ31B镁合金动电位极化曲线对比图Fig.1 Potentiodynamic polarization curves of AZ31 magnesium alloy before and after silanization(2-10 mL KH-570)

实验研究了不同硅烷添加量对膜层耐蚀性能的影响,可发现当硅烷添加量为2 mL,4 mL直至增加到8 mL时,电化学辅助沉积膜层后的镁合金自腐蚀电流密度均有所降低,特别是当硅烷添加体积为8 mL时,其自腐蚀电位有了明显提高,自腐蚀电流密度降到6.370 × 10-6A/cm2,约为裸镁合金试样自腐蚀电流密度的1/150。随着硅烷添加量的进一步增大,镁合金经电化学辅助沉积处理后的自腐蚀电流密度逐渐提高,已经失去防护性和经济性兼备的优势。这充分说明了KH-570硅烷溶液对AZ31B镁合金进行电化学辅助沉积处理存在最佳硅烷添加量,初步实验证明8 mL KH-570是一个有效且经济的选择。

借助上面的实验参数,对KH-570硅烷溶液进行改良,以求制备耐蚀性能更佳的硅烷膜层。如图2所示,与单纯经KH-570硅烷溶液电化学辅助沉积处理试样相比,改良硅烷溶液处理后的试样自腐蚀电位更高,且自腐蚀电流密度进一步降低。由经HA颗粒改性和Ce3+改性的硅烷溶液所处理的试样,自腐蚀电流密度均稳定在10-6量级,其中Ce3+改性效果更佳,经其处理后合金试样自腐蚀电流密度降至3.556 × 10-6A/cm2,约为单纯经相同添加量(8 mL)KH-570硅烷溶液电化学辅助沉积处理后试样自腐蚀电流密度的1/2,裸AZ31B镁合金试样自腐蚀电流密度的1/300。

图2 分别经8 mL KH-570,HA改性和Ce3+改性硅烷溶液电化学辅助沉积处理后AZ31B镁合金动电位极化曲线对比图Fig.2 Potentiodynamic polarization curves of AZ31B magnesium alloy samples after different silane treatments (8 mL KH-570, 8 mL KH-570 + HA, 8 mL KH-570 + Ce3+)

结合2.3节硅烷膜层微观形貌进行初步分析,可知纳米级HA颗粒广泛分布在硅烷膜层中,微小颗粒在膜层中起到增强作用,当浸泡于模拟体液中时,膜层腐蚀受到阻碍,相对于单纯经过电化学辅助沉积得到的硅烷膜层而言,耐蚀性能进一步提高,膜层形貌得以较为完整的保存。而无机Ce3+改性的硅烷膜层表面有细小的颗粒均匀分布,明显区别于改良硅烷膜层其他区域,Ce3+在电化学辅助沉积过程中可能生成氧化铈或三氧化二铈,有效覆盖于膜层上面,阻碍改良硅烷膜层的大面积腐蚀。

2.2.2电化学阻抗谱

为了进一步说明硅烷膜层的优良耐蚀性能,对裸AZ31B镁合金试样和经不同添加量硅烷处理后试样进行电化学阻抗谱测试,以求对硅烷膜层的结构、性能以及膜层的腐蚀破坏过程有一个更清楚的认识。图3为EIS测试所得电化学阻抗图谱,包括一个阻抗Bode图,一个相位角Bode图和一个Nquest图[15-17]。

图3 裸AZ31B镁合金、经2~10 mL KH-570硅烷化处理后试样以及经HA,Ce3+改良硅烷溶液电化学辅助沉积处理后试样的电化学测试图谱 (a)阻抗-频率图;(b)相位角-频率图;(c) Nquest图Fig.3 Electrochemical impedance spectroscopies of AZ31B magnesium alloy samples before and after KH-570 silane treatment (a) impedance-frequency plot; (b) phase angle-frequency plot; (c) Nquest plot

从图3(a)的阻抗Bode中可以看出,所有经过测试的AZ31B镁合金试样在整个频率范围内均保持为连续的曲线,在高频和低频范围内分别呈现不同的变化趋势。一般认为,高频区所反映的是膜层信息,而在低频区则反映膜层下所覆盖的金属基体的腐蚀变化过程,即硅烷膜覆盖下镁合金电极的腐蚀变化特征。在低频区内,经Ce3+改性硅烷溶液电化学辅助沉积处理后试样的低频(0.01 Hz)阻抗值最大,达到8.5 × 103Ω·cm2,其次分别为经HA改性硅烷溶液电化学辅助沉积处理后试样(阻抗值为7.5 × 103Ω·cm2),经8 mL KH-570电化学辅助沉积处理后试样(阻抗值为4.6 × 103Ω·cm2)。在经单纯添加KH-570处理的试样中,2 mL KH-570处理的试样低频阻抗值最小,约为1000 Ω·cm2,而裸AZ31B镁合金试样的低频阻抗值稳定在102量级。根据低频阻抗越大,膜层耐蚀性能越好的判据可知,8 mL KH-570在硅烷电化学辅助沉积过程中处理效果最好,经HA和Ce3+改性后,膜层耐蚀性能进一步提高,相比而言,后者的改性效果更佳。

相位角Bode图能充分膜层的各部分结构。在相位角Bode图中,低频区相位角值与低频阻抗值代表的意义极为相似(即代表了电极的极化阻抗Rct)[5]。对于硅烷膜层而言,相位角Bode图能够反应镁合金电极表面膜层性能的变化。在相位角-频率的函数中,相位角的值越大、相位角峰越向低频区移动则意味着膜层的电化学行为越接近于理想的电容结构、硅烷膜层具有更强的耐蚀性能。从图3(b)中可以看出,经HA和Ce3+改性硅烷膜层和8 mL KH-570硅烷膜层低频相位角值较大(分别为10°,12°和9°),峰值区趋向于低频范围(100~102Hz),故其对应的试样耐蚀性能较好,与上述阻抗Bode图分析结果基本一致。在高频区,经Ce3+改性硅烷溶液电化学辅助沉积处理后试样的相位角值较高(达到50°),从侧面反映了硅烷膜外层的保护性能较好,表明这一层硅烷膜的结构较为致密且膜层较厚。在中频区,相位角的变化和镁基体与硅烷间所形成的无机中间层有关(即Mg—O—Si键),反映了硅羟基与基体的结合程度,而8 mL KH-570所得硅烷膜层中频相位角较高(45°),证明其膜层结合力尚佳。

图3(c)为AZ31B镁合金经不同含量硅烷溶液电化学辅助沉积处理后在SBF中的电化学阻抗谱图,为比较硅烷电化学辅助沉积处理后生成膜层的耐蚀性能,将裸AZ31B镁合金试样设置为空白对比组。可以看出,所有阻抗谱的主要特征基本相似:在最高频区域会出现一段小容抗弧的“尾部”,在高频区和中低频区各有一个容抗弧,且高频区容抗弧明显大于中频区容抗弧;在最低频段视处理效果可能会出现一个感抗弧(裸镁合金基体低频区的感抗弧较为明显,对试样进行硅烷化处理,感抗弧可能被削弱直至消失)。KH-570添加量的变化和HA,Ce3+两种改性物质的添加与否对高频区容抗弧曲率半径的影响较为显著。高频区的容抗弧由电荷传递引起,其直径可以近似看作电极反应的电荷传递电阻,可反映硅烷膜层在腐蚀介质中对镁合金腐蚀反应的抑制作用。一般来说高频区容抗弧越大,电荷传递电阻越大,硅烷膜层对镁合金基体的缓蚀作用越明显。故可知,经不同添加量KH-570电化学辅助沉积处理后,试样耐蚀性能均有所提高,而8 mL KH-570处理效果最佳;通过添加HA和Ce3+两种改性物质,试样耐蚀性能进一步提高,相比而言,铈盐改性效果更好。

2.3电化学腐蚀前后AZ31B镁合金试样表面形貌

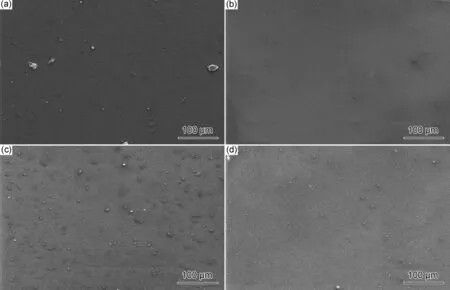

图4为AZ31B镁合金基材表面、经KH-570硅烷溶液电化学辅助沉积处理后以及经改良KH-570硅烷溶液电化学辅助沉积处理后试样表面的SEM形貌。

图4 试样SEM照片 (a) 添加2 mL KH-570硅烷电化学辅助沉积处理后试样;(b) 添加8 mL KH-570硅烷电化学辅助沉积处理后试样;(c) 添加10 mL KH-570硅烷电化学辅助沉积处理后试样;(d) 添加8 mL KH-570 + Ce3+硅烷电化学辅助沉积处理后试样Fig.4 SEM images of silane layers (a) AZ31B magnesium alloy sample after 2 mL KH-570 silane treatment; (b) AZ31B magnesium alloy sample after 8 mL KH-570 silane treatment; (c) AZ31B magnesium alloy sample after 10 mL KH-570 silane treatment; (d) AZ31B magnesium alloy sample after 8 mL KH-570 + Ce3+ silane treatment

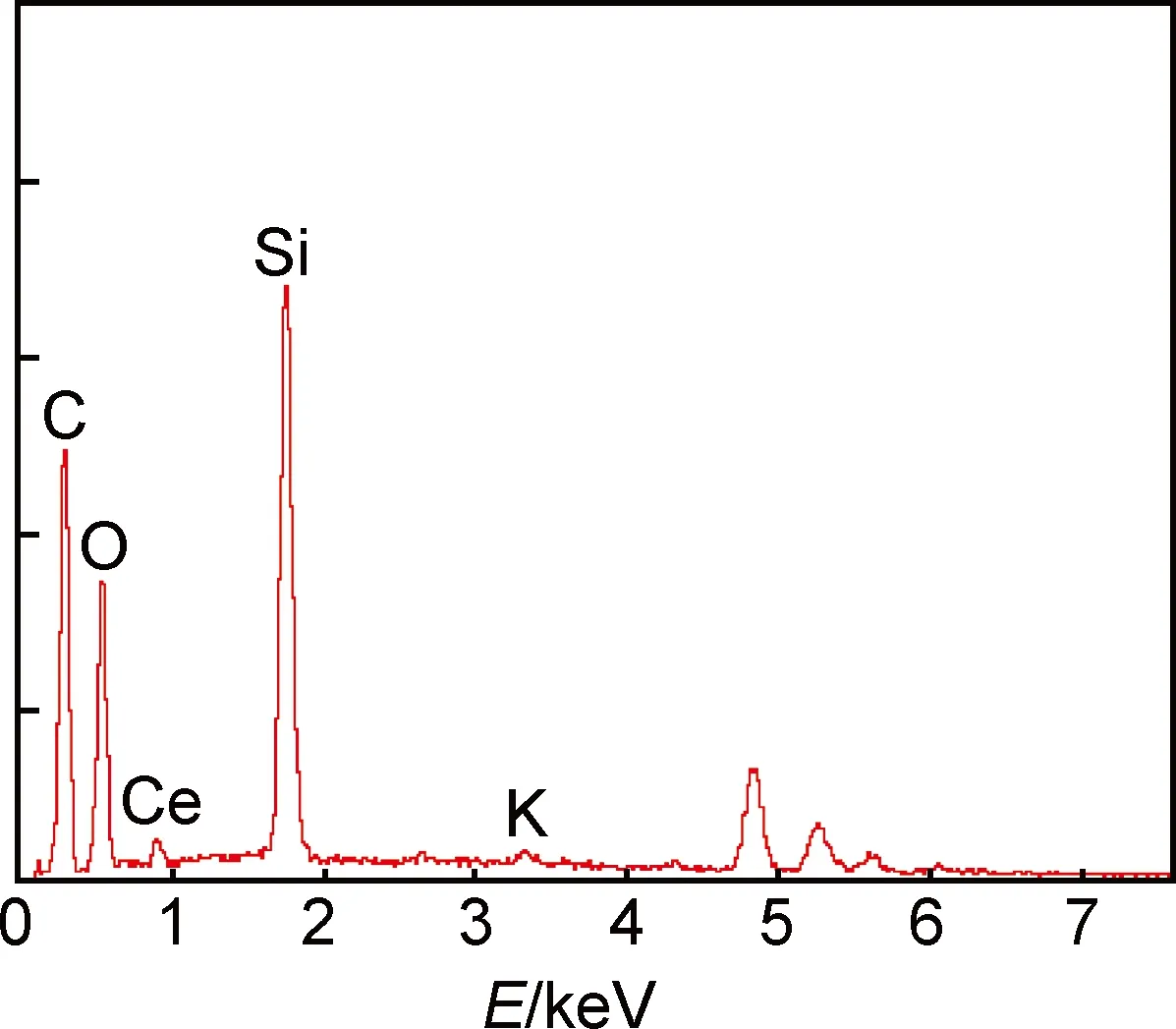

从图4可以看出,经2 mL KH-570电化学辅助沉积处理后镁合金表面不是很平整,有较多的局部缺陷存在。而经8 mL KH-570硅烷电化学辅助沉积处理后,试样表面变得更为平滑,平整度有了较大的提高,绝大部分有缺陷的试样表面经处理后被有效覆盖。随着硅烷添加量的增大,试样表面形貌并没有被持续改善,这也从另一方面证明了KH-570硅烷电化学辅助沉积过程中存在最佳硅烷添加量。通过改良硅烷溶液来处理镁合金试样,发现处理后试样表面与未改良硅烷溶液处理后试样表面相比,平整度进一步提高,缺陷较少。如图4(d)所示,经Ce3+改良的硅烷溶液电化学辅助沉积处理后的试样表面出现一些微米级乃至纳米级的粒子,初步分析为Ce3+颗粒有效沉积到基体表面。选择经Ce3+改良硅烷溶液电化学辅助沉积处理后的试样进行点扫描,分析获得的EDS能谱,如图5所示。从能谱中可以看出,膜层中Si含量较高,说明硅烷在AZ31B镁合金基体表面有效沉积;其次,能谱中出现的Ce强度峰则证明Ce3+对KH-570硅烷膜层起到了一定程度的改性作用。

图5 经8 mL KH-570 + Ce3+硅烷电化学辅助沉积处理后试样表面能量色散谱Fig.5 EDS analysis of AZ31B magnesium alloy sample after 8 mL KH-570 + Ce3+ silane treatment

如图6所示,与裸AZ31B镁合金试样相比,经硅烷电化学辅助沉积处理后的合金试样在腐蚀环境中腐蚀较轻,部分表面形貌得以有效保存。从SEM照片中可以看出,经过一定程度的腐蚀后,试样表面膜层被侵蚀破坏。局部区域基体也被腐蚀液体侵蚀,腐蚀形貌宏观上来看,可以大致分为三层:部分保存的有效膜层,镁合金基体以及发生局部腐蚀的基体。

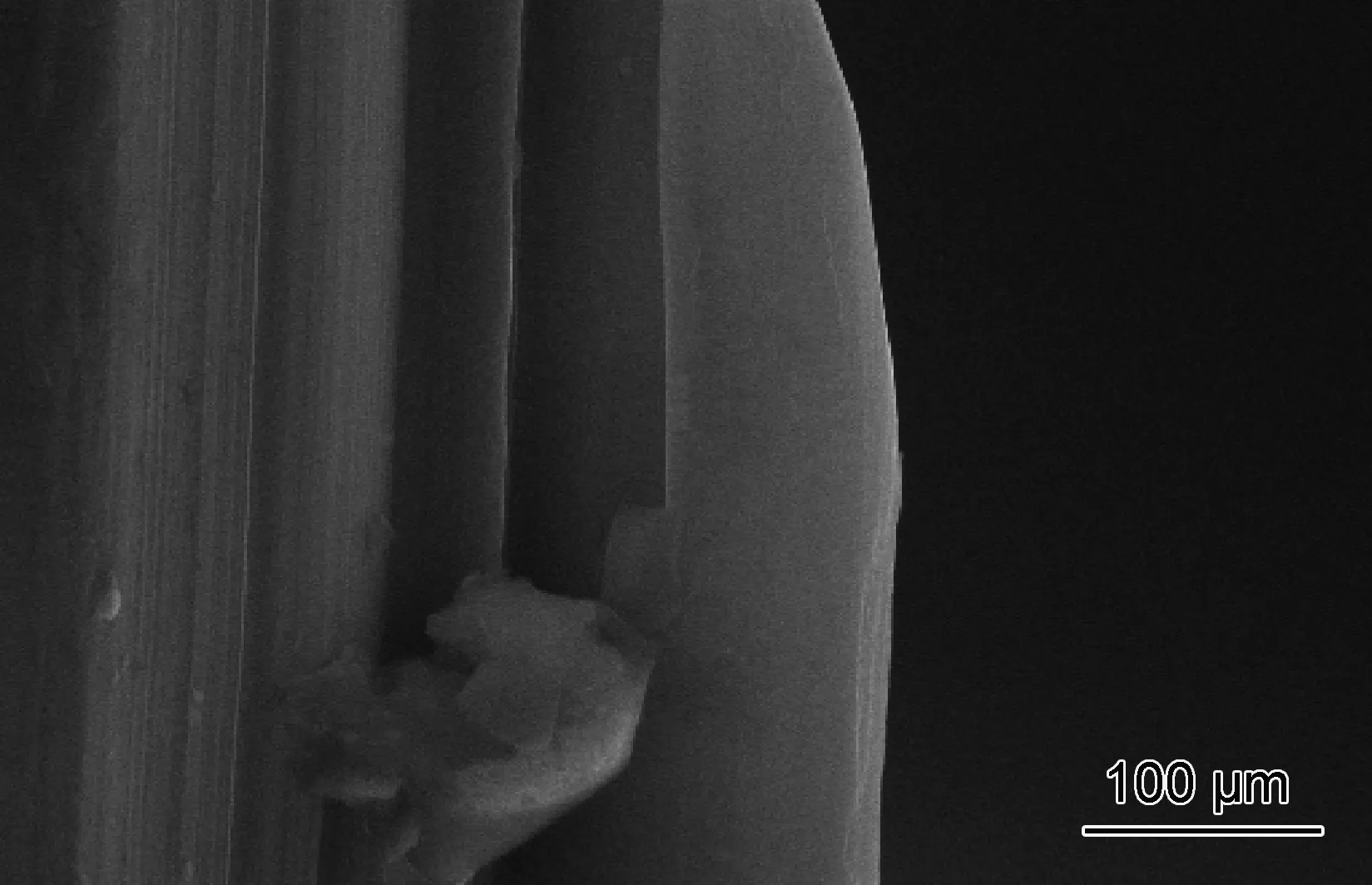

图7 添加8 mL KH-570硅烷电化学辅助沉积处理后试样侧面SEM照片Fig.7 SEM image of the side of AZ31B magnesium alloy sample after 8 mL KH-570 silane treatment

为了确定AZ31B镁合金试样经硅烷电化学辅助沉积处理后,表面有效成膜并估量出膜层的有效厚度,采用试样侧面作为观察对象,如图7所示。由图7可以观察到,镁合金基体表面形成了一层约为几微米的膜层,并且从侧面观察,膜层表面较为平整。综上可知,经硅烷电化学辅助沉积处理后,镁合金试样表面形成了一层较薄但致密的硅烷膜层。从膜层形貌来看,硅烷电化学辅助沉积过程存在最佳硅烷添加量,体积约为8 mL。初步分析可知,当KH-570硅烷添加量为8 mL时,硅烷在电化学辅助沉积产生的OH-催化作用下在AZ31B镁合金表面有效沉积,在低电压作用下膜层厚度可达3~5 μm,此时硅烷添加量适宜,不会因硅烷添加量不足导致硅烷膜层厚度较薄,耐蚀性能差,亦不会因硅烷添加量进一步增大导致硅烷溶液发生絮凝,硅烷无法在AZ31B镁合金表面有效沉积。通过改良硅烷溶液,硅烷膜层质量能得到进一步提高。

3 结论

(1)AZ31B镁合金经硅烷电化学辅助沉积处理后,表面生成一层较薄的硅烷透明膜层,其膜层均匀而致密,有效地阻碍了外来溶液或腐蚀剂的侵蚀,促使镁合金腐蚀电流密度大大降低。

(2)在硅烷电化学辅助沉积处理过程中,KH-570硅烷存在最佳添加量。当其添加体积约为8 mL时,经电化学辅助沉积处理后,硅烷膜层质量最好,耐蚀性能最佳。

(3)通过改良硅烷溶液,电化学辅助沉积制备的硅烷膜层质量进一步提高。在HA和Ce3+两种改性物质中,Ce3+改良效果更佳,硅烷膜层耐蚀性能较未经改良的硅烷溶液制备所得膜层的耐蚀性能明显提高。

[1] NG W F, CHIU K Y, CHENG F T. Effect of pH on the in vitro corrosion rate of magnesium degradable implant material [J]. Materials Science and Engineering: C, 2010, 30 (6): 898-903.

[2] STAIGER M P, PIETAK A M, HUADMAI J,etal. Magnesium and its alloys as orthopedic biomaterials: a review [J]. Biomaterials, 2006, 27 (9): 1728-1734.

[3] LIU X, YUE Z L, ROMEO T,etal. Biofunctionalized anti-corrosive silane coatings for magnesium alloys [J]. Acta Biomaterialia, 2013, 9 (10): 8671-8677.

[4] 刘倞. 硅烷sol-gel薄膜及含硅烷的聚合物涂层的电化学辅助沉积研究[D]. 杭州: 浙江大学, 2010.

(LIU L. Electrodeposition of silane sol-gel films and silane-contained primers[D]. Hangzhou: Zhejiang University, 2010.)

[5] 徐以兵. 铝合金和镁合金的表面硅烷化处理研究[D]. 长沙: 湖南大学, 2008.

(XU Y B. Study of surface treatment on aluminum alloys and magnesium alloys by silane agent[D]. Changsha: Hunan University, 2008.)

[6] 韩利华,马庆国,冯晓健,等. 镀锌层表面KH-560硅烷膜耐蚀性能研究[J]. 材料工程,2010(6):45-49.

(HAN L H, MA Q G, FENG X J,etal. Study of the corrosion resistance of KH-560 silane film on hot-dip galvanzied steels[J]. Journal of Materials Engineering,2010,6:45-49.)

[7] 杨玉昌,王锋,胡剑青,等. 冷轧钢表面锆盐复合硅烷涂层的性能及结构研究[J]. 材料工程,2013,4:50-56.

(YANG Y C, WANG F, HU J Q,etal. Property and process of cold-rolled steel zirconia-silica coating[J]. Journal of Materials Engineering,2013,4:50-56.)

[8] 乔丽英, 何聪, 谈安强, 等. 硅烷化处理在镁合金表面防腐中的应用 [J]. 功能材料, 2013, 44 (9): 1217-1220.

(QIAO L Y, HE C, TAN A Q,etal. The application of silane treatment in corrosion-resistance of magnesium alloys surface [J]. Functional Materials, 2013, 44 (9): 1217-1220.)

[9] VAN OOIJ W J, ZHU D, STACY M,etal. Corrosion protection properties of organofunctional silanes-an overview [J]. Tsinghua Science and Technology, 2005, 10 (3): 639-664.

[10] 张津, 吴超云, 黄福祥, 等. AZ31B镁合金表面硅烷处理研究 [J]. 中国腐蚀与防护学报, 2008, 28 (3): 146-150.

(ZHANG J, WU C Y, HUANG F X,etal. Surface treatment on the AZ31B magnesium alloys by silanization [J]. Journal of Chinese Society for Corrosion and Protection, 2008, 28 (3): 146-150.)

[11] ZOMORODIAN A, BRUSCIOTTI F, FERNANDES A,etal. Anti-corrosion performance of a new silane coating for corrosion protection of AZ31 magnesium alloy in Hank’s solution [J]. Surface and Coatings Technology, 2012, 206 (21): 4368-4375.

[12] ZANOTTO F, GRASSI V, FRIGNANI A,etal. Protection of the AZ31 magnesium alloy with cerium modified silane coatings [J]. Materials Chemistry and Physics, 2011, 129 (1): 1-8.

[13] LI M, LIU J, LI J,etal. The enhanced corrosion resistance of UMAO coatings on Mg by silane treatment [J]. Progress in Natural Science: Materials International, 2014, 24 (5): 486-491.

[14] MONTEMOR M F, FERREIRA M G S. Analytical and microscopic characterisation of modified bis-[triethoxysilylpropyl] tetrasulphide silane films on magnesium AZ31 substrates [J]. Progress in Organic Coatings, 2007, 60 (3): 228-237.

[15] 张鉴清, 曹楚南. 电化学阻抗谱方法研究评价有机涂层 [J]. 腐蚀与防护, 1998, 19 (3): 99-104.

(ZHANG J Q, CAO C N. Study and evaluation on organic coatings by electrochemical impedance spectroscopy [J]. Corrosion & Protection, 1998, 19 (3): 99-104. )

[16] 胡吉明, 杨亚琴, 张鉴清, 等. 电化学辅助沉积防护性硅烷薄膜的研究现状与展望 [J]. 中国腐蚀与防护学报, 2011, 31 (1): 1-9.

(HU J M, YANG Y Q, ZHANG J Q,etal. Progress and prospective in electrodeposited anti-corrosive silane films [J]. Journal of Chinese Society for Corrosion and Protection, 2011, 31 (1): 1-9.)

[17] 胡吉明, 刘倞, 张鉴清, 等. LY12铝合金表面电化学沉积制备DTMS硅烷膜及其耐蚀性研究 [J]. 高等学校化学学报, 2006, 27 (6): 1121-1125.

(HU J M, LIU L, ZHANG J Q,etal. Preparation of DTMS films on LY12 aluminum alloys via electrochemical deposition and their anti-corrosive performance [J]. Chemical Journal of Chinese Universities, 2006, 27 (6): 1121-1125.)

Effects of KH-570 Silane Electrochemical-assisted Deposition on Corrosion Resistance of AZ31B Magnesium Alloy

JIN Jing,LI Xuan,CHU Chenglin,GUO Chao,BAI Jing,XUE Feng,LIN Pinghua

(School of Materials Science and Engineering, Southeast University, Nanjing 211189, China)

Electrochemical-assisted deposition was used to treat AZ31B magnesium alloy with silanes. The effects of additive amounts of γ-(methacryloxy) propyltrimethoxysilane (KH-570) on quality and corrosion resistance of the formed films were studied by the potentiodynamic polarization curve, the electrochemical impedance spectroscopy and so forth. Besides, films in this research were modified by hydroxyapatite (HA) and cerium ion (Ce3+) and then the films’ anti-corrosive quality were studied. The results show that a uniform, dense silane transparent film is formed on AZ31B magnesium alloy after silane electrochemical-assisted deposition, which hinders corrosion behaviors of magnesium alloy effectively and reduces the corrosion current density to a great extent; there is an optimum volume of KH-570 in silane electrochemical-assisted deposition, and the best film can be got when 8 mL KH-570 is added; the quality of film formed by electrochemical-assisted depositing KH-570 can be improved further through modifying silane solutions.

electrochemical-assisted deposition; KH-570 silane; AZ31B magnesium alloy; electrochemical testing; corrosion resistance

(责任编辑:张峥)

2015-10-26;

2016-03-08

国家自然科学基金(31570961);省级条件建设与民生科技专项资金-江苏省先进金属材料高技术研究实验室项目(BM2007204)

储成林(1972—),男,博士,教授,主要研究形状记忆材料、生物材料及表面改性、环境净化材料、先进金属材料及加工技术,(E-mail)clchu@seu.edu.cn。

10.11868/j.issn.1005-5053.2016.4.003

TB333

A

1005-5053(2016)04-0016-07