先进复合材料薄壁加筋板轴压屈曲特性及后屈曲承载性能

2016-08-16张浩宇何宇廷谭翔飞

张浩宇, 何宇廷, 冯 宇, 谭翔飞, 郑 洁

(1.空军工程大学 航空航天工程学院,西安 710038; 2.中航工业第一飞机设计研究院,西安 710089)

先进复合材料薄壁加筋板轴压屈曲特性及后屈曲承载性能

张浩宇1,何宇廷1,冯宇1,谭翔飞1,郑洁2

(1.空军工程大学 航空航天工程学院,西安 710038; 2.中航工业第一飞机设计研究院,西安 710089)

对国产先进复合材料薄壁加筋板结构进行了轴向压缩试验。通过监测典型位置的应变和离面位移,研究了该型加筋板的轴压屈曲及后屈曲性能。应用工程算法对试验件的蒙皮初始屈曲载荷和屈曲模态进行了预测,试验结果表明,该型加筋板的轴压屈曲形式依次是筋条间蒙皮的初始屈曲、部分蒙皮的二次屈曲以及4根筋条的柱屈曲;蒙皮发生屈曲后,蒙皮承担的部分载荷转移至筋条,使筋条成为主要承力部分,当筋条发生断裂后,试验件迅速整体破坏;其破坏载荷平均值为482.67 kN,屈曲载荷的平均值为204 kN,前者为后者的2.37倍,说明该型结构具有很大的后屈曲承载空间。

复合材料;加筋壁板;屈曲载荷;屈曲模态;后屈曲

碳纤维增强复合材料由于具有比刚度大、比强度高、抗疲劳性能好、可设计性强、易于整体成形等诸多优点[1],从20世纪60年代初开始,在航空航天工程、汽车工程、核工程等领域中得到了广泛应用[2]。在结构设计中,相较于纯板结构,加筋板具有提高板结构效能的优点,被广泛应用于飞机的机翼、尾翼、梁腹板、机身蒙皮等结构中。

在飞机实际服役使用过程中,压缩载荷是这些部位承受的一种常见的工况载荷[3],当薄壁加筋板结构在承受压缩作用时,首先发生蒙皮的局部屈曲,但是屈曲后的加筋板仍然具有较髙的后屈曲承载能力,具有可观的后屈曲承载潜力[4-5],因此可以利用后屈曲承载潜力来提高结构的承载能力从而达到减重的目的,这在“为减少每一克重量而奋斗”的飞机结构强度设计领域具有重要意义。金属材料加筋板结构的后屈曲强度已经被广泛应用于结构设计中[6],而复合材料由于本身具有的较大分散性,加之国内生产工艺较国外相比还比较粗犷,因此设计人员对复合材料加筋板的后屈曲承载能力计算及验证仍然信心不足,导致结构设计过程中没有充分的利用后屈曲承载潜力。所以为了提高结构的减重效益,保证结构的使用安全,充分发挥结构的使用效率, 为复合材料加筋板在新型飞机结构的应用提供坚实的基础,当前迫切需要研究先进复合材料加筋板的屈曲与后屈曲行为及相关承载特性。

复合材料加筋板的屈曲及后屈曲问题一直是国内外学者关注的重点。Atevens等[7]开展了工字型筋条复合材料加筋板压缩试验研究,试验结果表明,加筋板结构的破坏形式主要是筋条的断裂与脱粘、壁板的撕裂。加筋板结构有较强的后屈曲承载能力,试验中加筋板的破坏载荷是压缩屈曲载荷的4倍以上。因为筋条是加筋板的主要承载部位,所以在筋条发生断裂与脱粘后,加筋板结构迅速坍塌,失去承载能力。刘璐等[8]在对含不同脱胶缺陷工型筋条的复合材料加筋板进行压缩试验基础上,利用 ABAQUS软件建立有限元(FE)模型,依次进行了屈曲及后屈曲过程的数值模拟。屈曲分析用于获得试验件的失稳载荷及模态,在后屈曲分析中将失稳波形以几何扰动的形式引入FE模型,最终计算结果与试验结果基本吻合,表明该模型可以用于复合材料加筋板屈曲及后屈曲性能的预测。杨帆等[9]采用Riks 弧长法,结合材料弹塑性理论对铝合金整体加筋壁板轴压加载后的屈曲破坏过程、传载机制、极限载荷进行了研究。孔斌等[10]采用商业有限元软件 ABAQUS建立了加筋板有限元模型,研究了复合材料整体加筋板的轴压后屈曲失效评估方法,即“整体-局部”法。XU等[11]分别通过试验与有限元方法研究了金属加筋板结构的宽度尺寸对结构屈曲及承载能力的影响,并研究了组合加载条件下边界条件和几何尺寸对加筋板结构屈曲及承载能力的影响。PEVZNER等[12]利用等效宽度法分析了 T 型、刃型和工字型加筋曲板的局部屈曲载荷和后屈曲阶段的破坏载荷,并编写了计算程序,但不能计算整体屈曲情况下的屈曲载荷和破坏载荷。

本工作选取典型国产先进复合材料工型筋条加筋板结构进行研究,首先利用工程算法对蒙皮初始屈曲载荷进行了估算,然后利用静力试验系统对3件加筋板试验件进行了轴向压缩试验,得到了试验件的蒙皮局部屈曲载荷、屈曲模态、极限承载载荷以及典型位置的应变值和离面位移,并对该型复合材料加筋板结构的屈曲性能、后屈曲承载能力、失效形式等进行了分析。

1 试验对象与方法

1.1试验对象

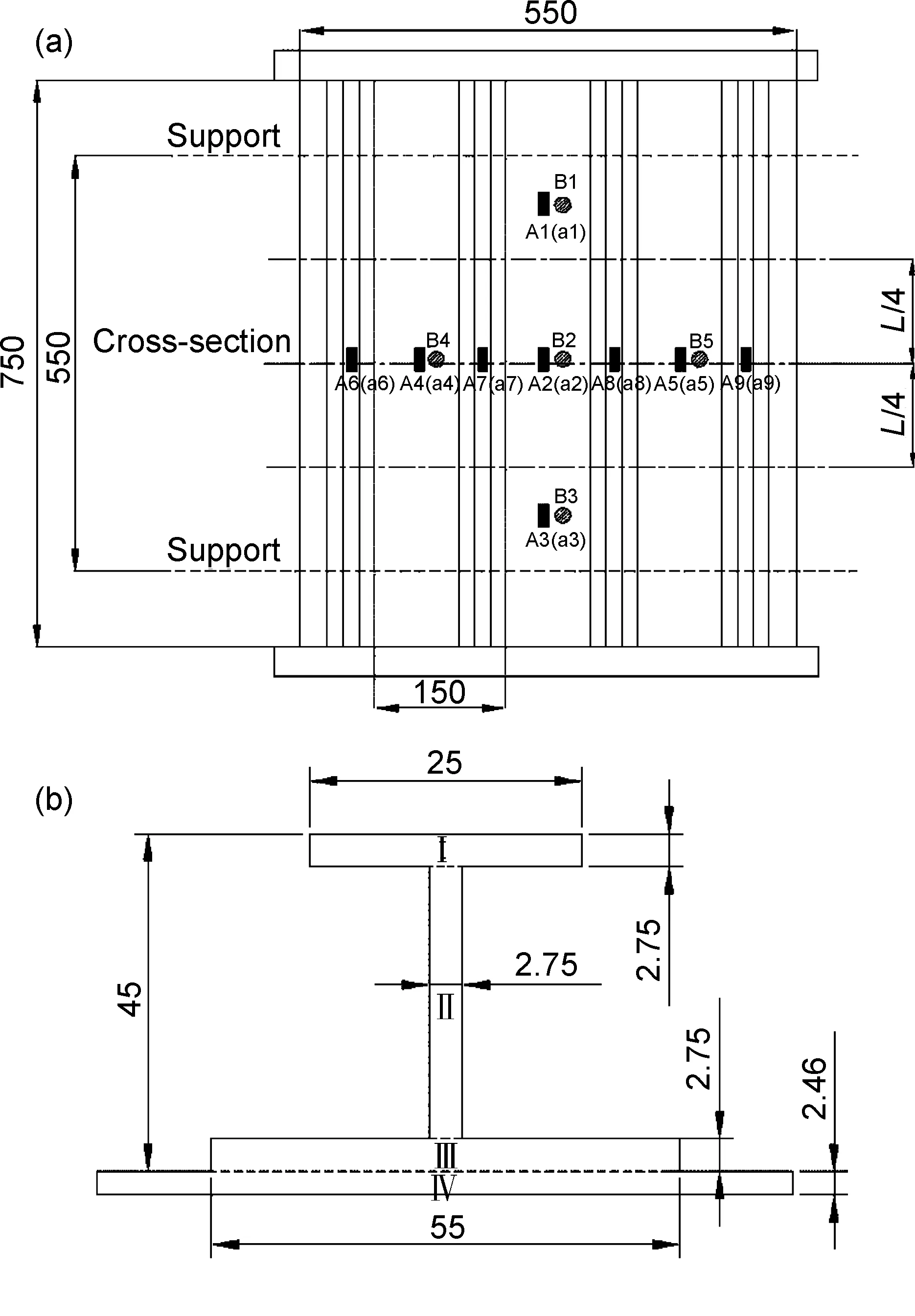

选取4根筋条(4个壁板典型剖面)作为试验对象,一个典型肋距试验段形式的复合材料加筋板,筋条剖面为工型,试验件外端适当延长,作为其过渡段和加载段,端部设置金属盒并进行灌胶处理,以保证试验件受载均匀并有效避免端部被压溃[13]。试验件基本尺寸如图1所示,其中支撑刀口间距L为试验件的有效工作段长度,即一个典型肋距(550mm)。加筋板试验件所用的材料为高温固化环氧碳纤维单向带BA9916-Ⅱ/HF10A-3K和碳纤维斜纹织物BA9916-Ⅱ/HFW220TA。BA9916-Ⅱ/ HFW220TA碳纤维斜纹织物的单层厚度为0.23 mm,BA9916-Ⅱ/HF10A-3K的单层厚度为0.125 mm。织物与单向带材料属性参数见表1。根据加筋板筋条的制造成型方式[14],可将试验件划分为图1所示的4个区域(不同区域以虚线隔开并以Ⅰ-Ⅳ标明),各区域的铺层方式及其选用材料如表2所示。筋条拐角处有一个三角形区域,由于在成型中树脂和纤维不能充分地分布其中,这样在成型的过程中会形成一定的空域。因此为了提高承载能力,成型时在三角形区域内填充单向带以提高试验件的拉脱强度,单向带也采用BA9916-Ⅱ/HF10A-3K,单层厚度均为 0.125 mm。

图1 复合材料加筋板试验件示意图 (a)试验件及测点;(b)筋条Fig.1 Schematic diagram of the composite stiffened panel specimen(a)basic configuration of specimen and distribution of measure point;(b)detail dimensions of cross section of stiffener

本工作共设3件试验件,编号S1,S2,S3,并分别对其进行轴压承载能力试验。

1.2试验方法

试验在结构静力试验系统进行,最大承载量为±3 000 kN,系统工作精度为±0.2%。在试验件典型位置蒙皮两侧对应位置布置9对电阻式应变计,测量加载过程中试验件的变形情况,应变计粘贴位置及编号情况如图1所示,编号A1-A9及a1-a9,其中A表示应变计位于筋条一侧,a表示位于蒙皮一侧,对应位置的数字编号相同。加筋板在发生失稳后,蒙皮会产生明显的面外变形,所以在试验件的蒙皮一侧设置拉线式位移传感器,监测失稳后试验件蒙皮关键位置的面外挠度,位移传感器位置如图1所示,编号为B1-B5。试验件轴向压缩形变由试验加载系统自动测量。

试验加载系统及夹持系统如图2所示,试验件一端固定,一端加载,为模拟翼肋支撑作用,在试验件上下过渡段设置刀口夹持,位置如图1所示,试验件非承载边自由。为保证压缩传载均匀,首先进行小载荷预实验,通过测量和分析应变来调整试验件及夹具的安装位置,确保试验加载的压心通过试验件的形心,具体要求是加筋板前后对称位置的应变相差在±8%以内。试验采用分级加载的方式,具体的加载步骤是:按18 kN的级差逐级加载至234 kN,再按7 kN的级差逐级加载至360 kN后,按4 kN的级差逐级加载直至破坏,逐级进行应变测量和位移测量。

表1 加筋板中单向带及平纹织物的材料性能

表2 加筋板的铺层方式及其选用材料

图2 试验加载系统及夹持系统Fig.2 Experimental fixture and loading mode

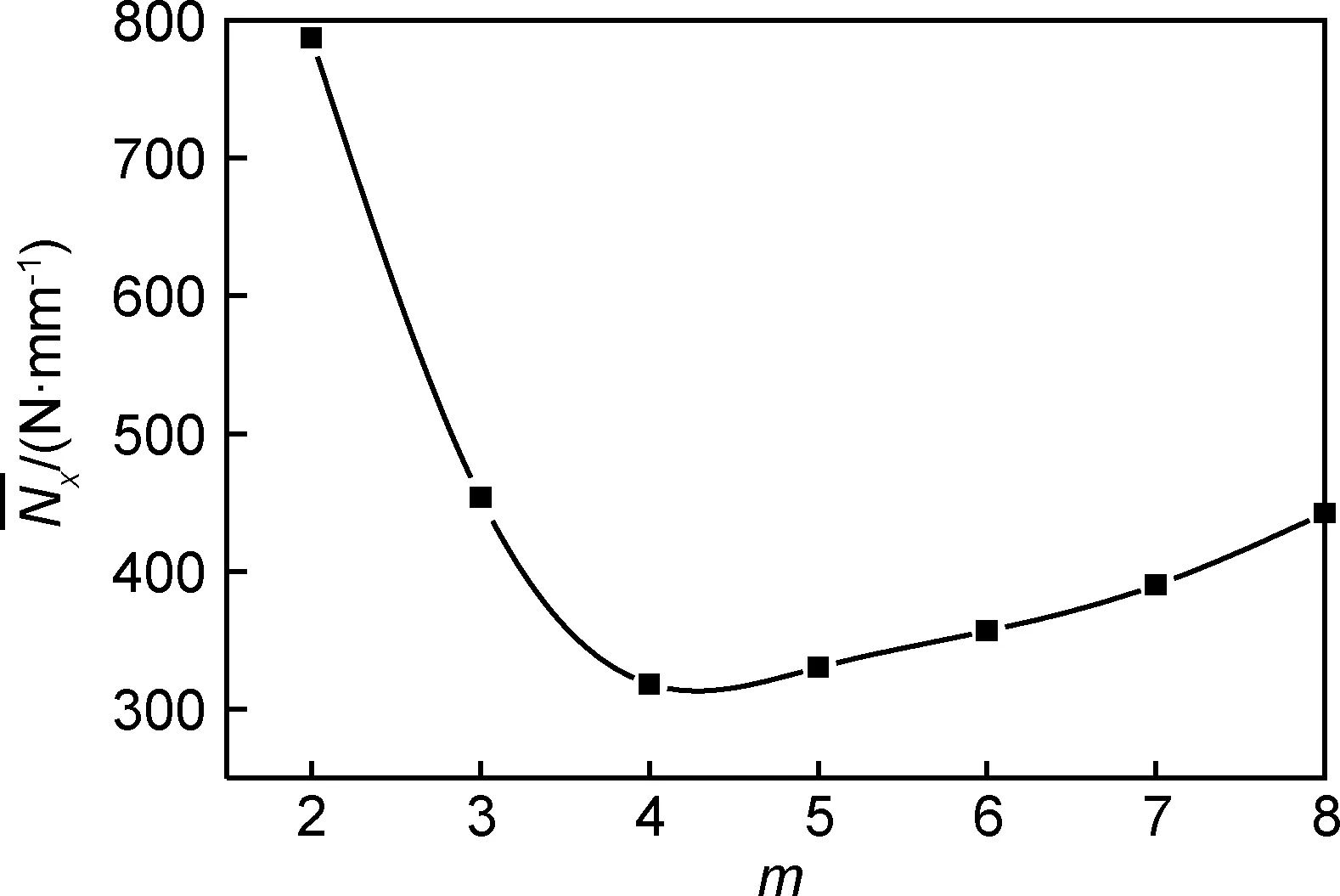

2 局部屈曲载荷计算

图随m的变化Fig.3 Variation of with m

3 试验现象与结果

3.1试验现象

3件试验件在加载过程中的现象较为相似,故以S1为例详细描述试验现象。

1.2 形成评价指标草案 在回顾文献和理论分析的基础上,查阅专科护士培训用书《康复专科护士实践手册》《实用专科护士丛书-康复科分册》及美国康复护理协会官网上的相关文件,形成康复专科护士核心能力评价指标雏形,通过专家会议法对指标进行修改,并结合康复护理发展现状及患者需求,最终形成康复专科护士核心能力评价指标初稿,包括8个一级指标、21个二级指标和71个三级指标[7-8]。

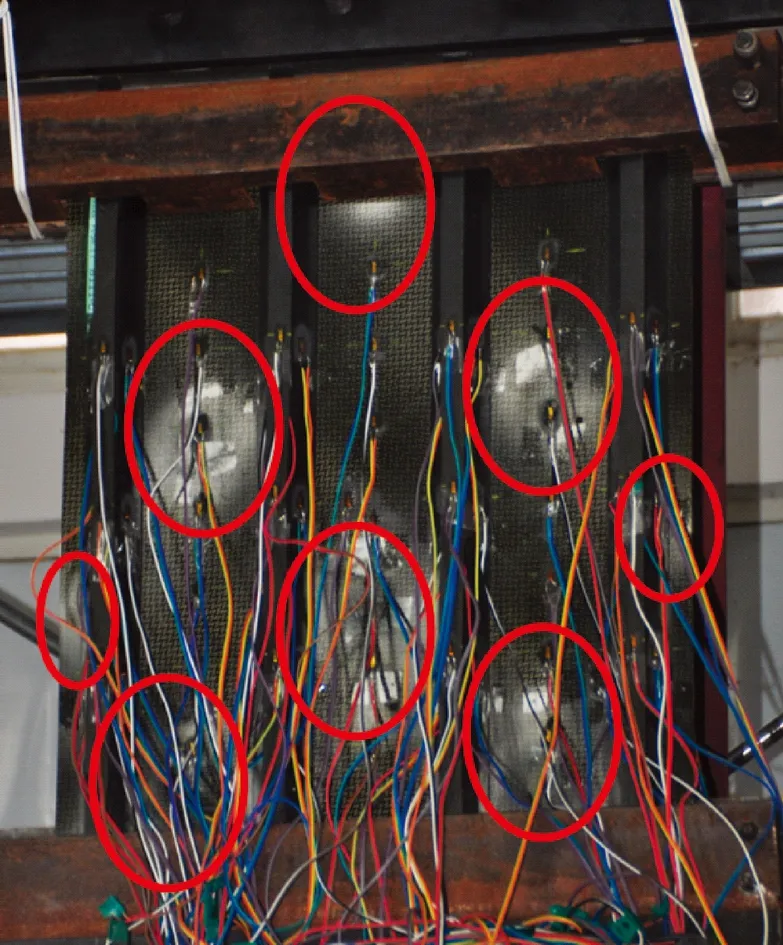

载荷小于198 kN时无明显可目测实验现象,随着轴压载荷的进一步增加,观察发现各筋条间蒙皮对试验环境中的光线反射发生变化,开始出现大小不一的多个光斑(如图4所示),表明该加筋板已发生蒙皮局部屈曲失稳现象,图中圆圈内的光斑区域是由蒙皮向筋条一侧弯曲凸起引起光线反射产生的[16],试验件的三个筋条间区域各产生两个光斑,A4,A2位置所在蒙皮区域的光斑(凸起部位)在偏中下部(加载端),A5位置所在蒙皮区域的亮斑(凸起部位)在偏中上部(固定端)。由光斑确定此时试验件筋条间蒙皮的屈曲半波数为4,这与上文中工程算法的预测结果相吻合。同时可以观察到非承载边蒙皮也发生了屈曲,产生光斑。

图4 S1试验件加筋板屈曲形式Fig.4 Buckling patterns of specimen S1

载荷继续增加,观察到试验件反射光斑逐渐增大,可知蒙皮的局部屈曲逐渐严重。载荷达到424 kN时,试验件发出一声脆响。载荷达到460 kN时,试验件发出较大的声响,但持续30 s后仍能继续承载。当载荷增大到488 kN时,发出巨大的脆响,蒙皮与筋条发生脱粘,筋条发生断裂破坏,蒙皮无法承受巨大载荷,加筋板迅速垮塌。试验件发生整体破坏,已不能承受继续载荷,试验结束。

对破坏后的试验件进行观察,如图5所示,筋条全部折断,筋条腹板和上缘条损伤严重,试验件蒙皮平行于宽度方向折断,并伴随部分碎片剥落。筋条与蒙皮间明显可见大面积脱粘。各筋条的破坏部位均靠近中间部位,筋条的纤维出现较大的交错,可知筋条先于蒙皮发生了破坏。蒙皮的穿透裂纹位置与筋条断裂位置相对应,且呈现明显的连续性,部分位置蒙皮分层后产生鼓包。

图6 S2试验件破坏形貌(a)和S3试验件破坏形貌(b)Fig.6 Failure modes of specimen S2 (a) and failure modes of specimen S3 (b)

S1,S2,S3试验件的破坏形貌基本相同,主要是筋条的断裂、脱粘,蒙皮的分层、撕裂、鼓包以及复合材料纤维的断裂和基体的破碎。

3.2试验件的屈曲特性

图7(a)~(d)是S1试验件的应变随压缩载荷的变化趋势,压缩应变为负值,拉伸应变为正值。从图7(a)~(c)可看出,当载荷小于198 kN时,蒙皮各处的应变呈现线性一致的变化趋势,在此阶段试验件发生加载方向上均匀的压缩变形;载荷大于198 kN之后应变发生了不一致的变化趋势,试验件发生了蒙皮局部屈曲失稳现象,屈曲载荷为198 kN。

图7(a)显示了发生屈曲失稳后,应变曲线出现“分叉”,a2位置蒙皮应变值由负值变化成为正值,由压缩变形转变为拉伸变形,且拉伸形变不断增大;同时与其对称的A2位置压缩应变值不断增大,应变变化情况在趋势上对称,表明A2,a2位置蒙皮的变形情况为向壁板一侧凸起。图7(b)显示了发生屈曲失稳后,A1位置蒙皮应变值由负值逐渐变化成为正值,而a1位置蒙皮的压缩应变值不断增大,变形情况与A2,a2位置蒙皮的相反,向筋条一侧凸起;而A3,a3处的蒙皮在发生屈曲失稳后,蒙皮的变形情况为向筋条一侧凸起,但在载荷大于424 kN之后,应变的变化趋势再次发生突变,出现第二次“分叉”,A3位置蒙皮应变值转而开始变大,而a3位置蒙皮的应变值开始减小,表明此时该处局部蒙皮屈曲形式改变,蒙皮变为向壁板一侧凸起,这与上文中424 kN时试验件发出脆响的现象吻合。这是由于屈曲后蒙皮发生较大弯曲变形,筋条和蒙皮的刚度相差很大,造成筋条和蒙皮脱胶,脱胶会使相邻区域连成一片,使试件原有的屈曲模态发生变化,发生第二次屈曲[17]。图7(c)显示了在达到屈曲载荷后,曲线出现与图7(b)相似的“交叉”现象,A4,A5,a2处应变由压缩变形逐渐转变为拉伸变形,a4,a5,A2处压缩应变值不断增大,表明A2,a2位置蒙皮的变形情况为向壁板一侧凸起,A4,a4,A5,a5位置蒙皮的变形情况为向壁板一侧凸起,中截面蒙皮的变形情况如图7(e)所示。同时发现中截面蒙皮三个位置的拉伸应变变化趋势较为一致,而压缩应变的变化趋势较为分散。

图7(d)显示发生屈曲失稳后,随着载荷不断增大,A6,A7,A8,A9,a6,a7,a8,a9位置仍保持压缩形变不断增大,但应变数据发生分散,原因是筋条下缘条与蒙皮相连,蒙皮上的弯矩将引起筋条扭转,蒙皮失稳后筋条上的应变值在弯矩作用下出现偏折;当压缩载荷继续增大,趋近破坏载荷时,A6,A7,A8,A9,a6,a7,a8,a9位置应变-载荷曲线先后出现了对应位置应变曲线的“分叉”现象,表明此时试验件的承载能力已接近极限,4根筋条先后发生了柱屈曲现象,随后试验件迅速破坏,这与前文中试验件临近破坏时发出较大声响的现象吻合。分析应变数值可知,相比蒙皮位置的压缩应变值,筋条位置的压缩应变值更大,变形情况更加严重,因此后屈曲阶段加筋板的筋条承受主要载荷。

图7 S1试验件应变-载荷曲线及中截面蒙皮变形 (a) A2,a2位置;(b) A1,a1,A2,a2,A3,a3位置; (c) A4,a4,A2,a2, A5,a5位置; (d) A6,a6,A7,a7,A8,a8,A9,a9位置; (e) 中截面壁板变形Fig.7 Strain-compressive load curves and mid-panel defection of S1 (a) positions A2,a2; (b) positions A1,a1,A2,a2, A3,a3; (c) positions A4,a4,A2,a2, A5,a5; (d) positions A6,a6,A7,a7,A8,a8,A9,a9; (e) deflection of middle panel

综上分析,S1试验件的主要屈曲形式按照出现的先后顺序依次是筋条间蒙皮的屈曲、部分蒙皮的二次屈曲以及4根筋条的柱屈曲。

图8(a)~(d)是S2,S3试验件的应变随压缩载荷的变化趋势。发现S2试验件的屈曲失稳载荷为198 kN, S3试验件的屈曲失稳载荷为216 kN, 与S1试验件相近。S2,S3试验件的各位置蒙皮的弯曲变形情况与S1对应位置相同。S2,S3试验件在轴压载荷继续增大时也发生了与S1试验件相似的A3,a3位置蒙皮的二次屈曲,随着载荷进一步增大,S2,S3试验件的各筋条都发生了与S1试验件相似的柱屈曲现象,且随后试验件迅速破坏。综上可知,本次试验的三件复合材料加筋板试验件的轴压屈曲形式按发生的先后顺序依次是筋条间蒙皮的初始屈曲、部分蒙皮的二次屈曲以及4根筋条的柱屈曲。

图8 S2,S3试验件应变-载荷曲线及中截面蒙皮变形 (a) S2试验件A4,a4,A2,a2,A5,a5位置; (b) S3试验件A4,a4,A2,a2, A5,a5位置;(c) S2试验件A1,a1,A2,a2, A3,a3位置;(d) S3试验件A1,a1,A2,a2,A3,a3位置;(e) S2试验件A6,a6,A7,a7,A8,a8,A9,a9位置;(f) S3试验件A6,a6,A7,a7,A8,a8,A9,a9位置Fig.8 Strain-compressive load curves of S2, S3 (a) positions A4,a4,A2,a2,A5,a5 of S2; (b) positions A4,a4,A2,a2, A5,a5 of S3; (c) positions A1,a1,A2,a2, A3,a3 of S2; (d) positions A1,a1,A2,a2, A3,a3 of S3; (e) positions A6,a6,A7,a7,A8,a8,A9,a9 of S2; (f) positions A6,a6,A7,a7,A8,a8,A9,a9 of S3

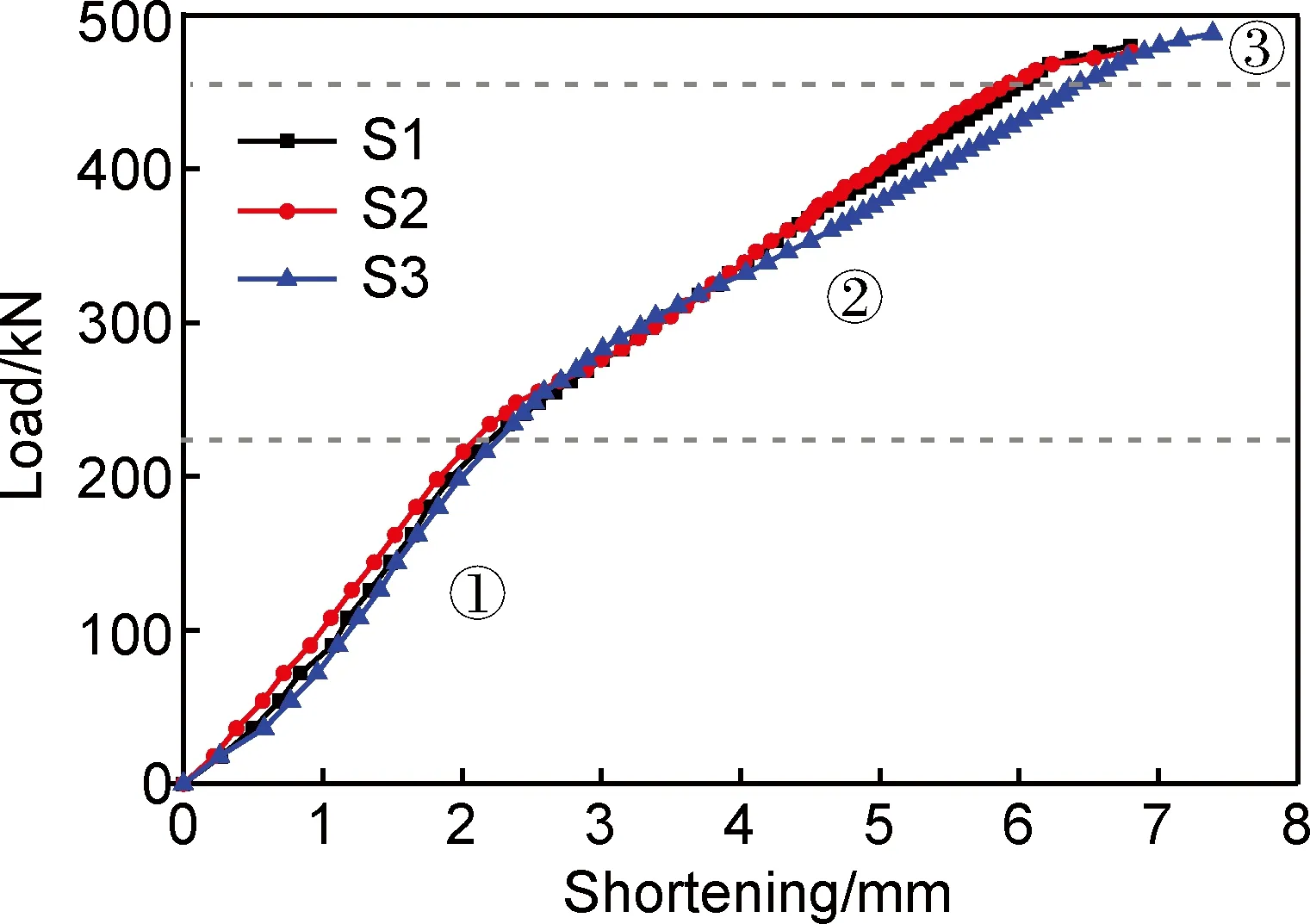

图9为S1,S2,S3试验件轴向压缩形变随压缩载荷的变化趋势,曲线呈现“三段式”发展。使用ORIGIN软件分别对各试验件轴向压缩形变随压缩载荷的变化的三个阶段进行线性拟合,拟合得出的各段直线斜率即为试验件的整体刚度,拟合结果如表3所示。压缩载荷小于屈曲载荷时,试验件发生轴向均匀的压缩变形,轴向压缩形变随载荷增大而线性增加,试验件整体刚度的平均值为108863.02 N/mm;载荷大于屈曲载荷后,试验件刚度发生折减,该阶段曲线与前一阶段相比更为平缓,试验件的整体刚度的平均值为58247.28 N/mm;而接近破坏载荷时,试验件筋条已发生柱屈曲,试验件已很不稳定,试验件刚度再次折减,曲线斜率进一步减小,试验件的整体刚度的平均值降低为25 947.33 N/mm,相对于初始阶段,整体刚度衰减达76.17%。

图9 S1、S2、S3试验件轴向压缩形变-载荷曲线Fig.9 Compressive load-Shortening curves

Specimenstiffnessofstage1/(N·mm-1)Stiffnessofstage2/(N·mm-1)Stiffnessofstage3/(N·mm-1)S1106080.5663214.4920518.24S2109820.6360669.6423523.68S3110687.8650857.733800.08

图10 S1试验件离面位移-载荷曲线Fig.10 Out-of-plane displacements-load curves of S1 specimen

图10为S1试验件蒙皮一侧的离面位移随压缩载荷的变化趋势。离面位移向筋条一侧凸起为负,向蒙皮一侧凸起为正。出于保护测量传感器的考虑,在载荷大于400 kN时,没有继续测量离面位移。图中显示压缩载荷小于屈曲载荷198 kN时,离面位移几乎为0。压缩载荷大于198 kN后,试验件发生屈曲失稳,各测点蒙皮离面位移迅速增加,B1,B3,B4,B5测点位置向筋条一侧凸起变形,但位移-载荷曲线发生分散,不同筋条对蒙皮在弯曲方向上不同的支持刚度是造成上述现象的主要原因;而B2位置向壁板一侧凸起,出现“分叉”现象。

S2,S3试验件蒙皮一侧的离面位移随压缩载荷的变化趋势与S1试验件的变化趋势基本相同。S1,S2,S3试验件由各测点离面位移确定的蒙皮变形情况与试验过程中由“光斑”确定的蒙皮不同位置凸起情况以及由应变曲线确定的蒙皮变形情况相吻合。

3.3试验件的后屈曲承载能力

将试验得到的S1、S2、S3试验件的初始屈曲载荷、极限承载载荷以及屈曲载荷的计算值列于表4,其中e1=(屈曲载荷试验平均值-屈曲载荷计算值)/屈曲载荷试验平均值,可知试验数据的分散性较小,加筋板试验件屈曲载荷试验平均值为204 kN,极限承载载荷即破坏载荷的平均值为482.67 kN,后者是前者的2.37倍,表明该型先进复合材料加筋板具有较高的后屈曲承载能力。e1=14.16%,表明式(1)的蒙皮局部屈曲载荷计算方法对于工程应用具有参考价值。

复合材料加筋板轴压试验过程可划分为四个阶段:第一阶段为从试验开始到筋条间蒙皮的初始屈曲, 试验件整体刚度的平均值为108863.02 N/mm;第二阶段是从试件屈曲到部分位置蒙皮的二次屈曲,试验件的整体刚度没有明显变化;第三阶段是从部分位置蒙皮的二次屈曲到各筋条先后发生柱屈曲,试验件整体刚度的平均值为58247.28 N/mm;第四阶段是从筋条的柱屈曲到达到极限承载能力而发生破坏,试验件整体刚度的平均值为25 947.33 N/mm。试验件筋条、蒙皮的状态和加工质量对试验件的屈曲特性尤其是后屈曲承载能力具有重要影响[18-19]。

表4 加筋板试验及计算结果

4 结论

(1)对典型国产先进复合材料工型筋条加筋板试验件进行了轴压极限承载能力试验,确定了试验件的轴压屈曲形式主要是筋条间蒙皮的初始屈曲、部分蒙皮的二次屈曲以及4根筋条的柱屈曲,获得了蒙皮初始屈曲载荷和试验件极限承载载荷。该型复合材料薄壁加筋板结构轴压破坏的形貌主要是筋条的断裂、脱粘,蒙皮的分层、撕裂、鼓包以及复合材料纤维的断裂和基体的破碎。

(2)该型复合材料薄壁加筋板结构在轴压载荷下其极限承载载荷即破坏载荷平均值为482.67 kN,屈曲载荷的试验平均值为204 kN,最终破坏载荷为屈曲载荷的2.37倍,具有很大后屈曲承载空间,因此对于复合材料薄壁加筋板结构采用后屈曲设计是一种充分利用加筋板后屈曲承载潜力的合理设计方法。

(3)采用工程算法对复合材料薄壁加筋板结构的蒙皮初始屈曲载荷和屈曲模态进行了预测,计算值和试验值吻合较好。

(4)蒙皮发生屈曲后,筋条成为主要承力部分,筋条发生断裂后,试验件迅速整体破坏,因此筋条的状态和加工质量对于加筋板的后屈曲承载能力具有重要影响。

[1] 沈观林,胡更开.复合材料力学[M].北京:清华大学出版社,2006.

[2] 郑吉良,孙勇,彭明军.单向玻璃纤维增强树脂基体复合材料拉伸失效机理[J]. 航空材料学报,2015,35(4):45-54.

(ZHENG J L, SUN Y, PENG M J. Tensile failure mechanism for resin matrix composites reinforced by unidirectional glass fiber[J]. Journal of Aeronautical Materials, 2015, 35(4):45-54.)

[3] CHRISTIAN M. Closed-form buckling analysis of stiffened composite plates and identification of minimum stiffener requirements [J]. International Journal of Engineering Science,2008, 46(10): 1011-1034.

[4] 张弥,关志东,郭霞,等.成型工艺对复合材料加筋结构脱粘性能的影响[J]. 航空材料学报,2015,35(2):83-89.

(ZHANG M, GUAN Z D, GUO X,etal. Effects of forming process on composite stringer-stiffened panels debonding[J]. Journal of Aeronautical Materials, 2015, 35(2):83-89.)

[5] 孔斌,叶强,陈普会,等.复合材料整体加筋板轴压后屈曲失效表征[J]. 复合材料学报, 2010, 27(5): 150-155.

(KONG B, YE Q, CHEN P H,etal. Post-buckling failure characteristics of an integrated composite panel under uniaxial compression [J]. Acta Materiae Compositae Sinica, 2010, 27 (5): 150-155.)

[6] 李亚智,张向.整体加筋壁板的破损安全特性与断裂控制分析[J].航空学报,2006,27(5):842-846.

(LI Y Z, ZHANG X. An analysis of fail-safety and fracture control of integrally stiffened panels [J]. Acta Aeronautica Et Astronautica Sinica, 2006,27(5):842-846.)

[7] ATEVENS K A, RICCI R, DAVIES G A O. Buckling and post-buckling of composite structures [J]. Composites, 1995, 26(3):189-199.

[8] 刘璐,关志东,徐荣章,等.脱胶缺陷尺寸对复合材料加筋板屈曲及后屈曲特性的影响[J].复合材料学报,2014,31(3):749-758.

(LIU L, GUAN Z D, XU R Z,etal. Effects of debond size on buckling and post-buckling behaviors of composite stiffened panels [J]. Acta Materiae Composite Sinica, 2014,31(3):749-758.)

[9] 杨帆,岳珠峰,李磊.基于弧长法的加筋板后屈曲特性分析及试验[J].应用力学学报,2015,32(1):119-124.

(YANG F, YUE Z F, LI L. Analysis and experiment of post-buckling characteristics of stiffened panel under compress load by arc-length method[J]. Chinese Journal of Applied Mechanics, 2015,32(1):119-124.)

[10] 孔斌,陈普会,陈炎.复合材料整体加筋板轴压后屈曲失效评估方法[J].复合材料学报,2014,31(3),765-771.

(KONG B, CHEN P H, CHEN Y. Post-buckling failure evaluation method of integrated composite stiffened panels under uniaxial compression [J].Acta Materiae Composite Sinica, 2014,31(3),765-771.)

[11] XU M C, SOARES C G. Assessment of the ultimate strength of narrow stiffened panel test specimens[J]. Thin-Walled Structures, 2012, 55:11-21.

[12] PEVZNER P, ABRAMOVICH H, WELLER T. Calculation of the collapse load of an axially compressed laminated composite stringer-stiffened curved panel-An engineering approach[J]. Composite Structures, 2008, 83 (4):341-353.

[13] American Society for Testing and Materials. ASTM D7137/D 7137M-12: Standard test method for compressive residual strength properties of damaged polymer matrix composite plates[S]. United States: ASTM, 2012.

[14] 刘哲,金达锋,范志瑞.基于代理模型的复合材料带加强筋板铺层优化[J]. 清华大学学报(自然科学版), 2015, 55(7):782-789.

(LIU Z, JIN D F, FAN Z R. Laminate optimization of a composite stiffened panel based on surrogate model [J]. Journal of Tsinghua University(Science and Technology), 2015, 55(7):782-789.)

[15] 中国航空研究院. 复合材料结构设计手册[M].北京:航空工业出版社,2001.

(Institute of Aeronautics China. Manual of composite structure design[M]. Beijing:Aviation Industry Press,2001.)

[16] 冯宇,何宇廷,邵青,等.湿热环境对航空复合材料加筋板压缩屈曲和后屈曲性能的影响[J].材料工程,2015,43(5):81-88.

(FENG Y, HE Y T, SHAO Q,etal. Effect of hygrothermal environment on bucking and post-buckling performance of aero composite stiffened panel under compression[J]. Journal of Materials Engineering, 2015,43(5):81-88.)

[17] 王平安,矫桂琼,王波,等.复合材料加筋板在剪切载荷下的屈曲特性研究[J].机械强度,2009,31(1):78-82.

(WANG P A, JIAO G Q, WANG B,etal. Buckling performance analysis of stiffened composite plate under shear loading[J]. Journal of Mechanical Strength, 2009,31(1):78-82.)

[18] NETTLES A T,JACKSON J R.Compression after impact strength of out-of-autoclave processed laminates[J].J Reinf Plast Comp, 2013, 32(24): 1887-94.

[19] 邵青,何宇廷,张腾,等.复合材料加筋板低速冲击损伤及剩余压缩强度试验研究[J].复合材料学报,2014,31(1):200-206.

(SHAO Q,HE Y T,ZHANG T,etal. Experimental research on low-velocity impact and residual compressive strength of composite stiffened panels[J].Acta Materiae Composite Sinica, 2014, 31(1):200-206.)

Buckling and Post-buckling Performance of Advanced Composite Stiffened Panel Under Compression

ZHANG Haoyu1,HE Yuting1,FENG Yu1,TAN Xiangfei1,ZHENG Jie2

(1 Aeronautics and Astronautics Engineering College, Air Force Engineering University, Xi′an 710038, China; 2 The First Aircraft Institute, Aviation Industry Corporation, Xi′an 710089, China)

The axial compressive experiment was conducted on the domestic advanced composite stiffened panel, and its buckling and post-buckling performance was analyzed by monitoring strain and out-of-plane displacement of typical positions. The initial buckling load and buckling mode of panels were calculated by engineering methods to direct the follow-up axial compressive experiment. The experimental results show that the buckling patterns are mainly local buckling of panels between stiffeners, the second buckling of few positions of panels and cylindrical buckling of all 4 stiffeners successively; after local buckling of panels, part of load bearded by panels before is transferred to stiffeners and then stiffeners become the main bearing part; after fracture failure of stiffeners, the specimen is destroyed rapidly; the average value of failure load is 482.67 kN, which is 2.37 times of 204 kN of the average value of buckling load; the composite stiffened panel can bear more load after buckling.

composite; stiffened panel; buckling loading; buckling mode; post-buckling

(责任编辑:张峥)

2016-03-09;

2016-04-09

国家自然科学基金(51475470)

何宇廷(1966—),男,博士,教授,主要从事飞机结构强度、使用寿命以及健康监控方向的研究,(E-mail)hyt666@tom.com。

10.11868/j.issn.1005-5053.2016.4.008

TB332

A

1005-5053(2016)04-0055-09