钝化液的老化及其对镀锡板钝化膜性能的影响

2016-08-13王洺浩王志登陆永亮王熙禹王紫玉李宁

王洺浩,王志登,陆永亮,王熙禹,王紫玉,李宁,*

(1.哈尔滨工业大学化工学院,黑龙江 哈尔滨 150001;2.上海梅山钢铁股份有限公司技术中心,江苏 南京 210039)

钝化液的老化及其对镀锡板钝化膜性能的影响

王洺浩1,王志登1,陆永亮2,王熙禹1,王紫玉1,李宁1,*

(1.哈尔滨工业大学化工学院,黑龙江 哈尔滨 150001;2.上海梅山钢铁股份有限公司技术中心,江苏 南京 210039)

为研究钝化液老化对镀锡板钝化膜性能的影响,首先研究了老化过程中钝化液的变化,再通过单因素试验考察了钝化液的变化对钝化膜性能的影响。在此基础上结合生产实际,研究了钝化液老化对钝化膜铬含量、耐蚀性与黑灰程度的影响。结果表明,钝化液的老化过程伴随着Cr、Fe不溶物的生成以及pH和槽压的升高,这些变化都会影响钝化膜的生成及其性能。生产现场都会对钝化液pH进行实时监控,因此由钝化液老化引起的钝化膜铬含量和耐蚀性的下降以及黑灰量的增加,主要与不溶物在阴极表面的吸附有关。生产中通电量达到37.5 A·h/L时,需通过加强钝化液的过滤与加快溶液的更新速率来降低其老化程度。

镀锡板;铬酸盐钝化;老化;黑灰;铬含量;耐蚀性

First-author’s address: School of Chemical Engineering & Technology, Harbin Institute of Technology, Harbin 150001,China

在镀锡板的实际生产中,铬酸盐体系钝化液常为浑浊状态,槽底也堆积了大量沉淀物,部分沉淀物在高速带钢的搅动下又重新回到溶液中。现场一般约隔半年对钝化槽进行彻底清理,但清理之后随着钝化液继续工作,溶液又会变浑浊,同时槽底又会不断堆积沉淀物,而这些沉淀物的生成与钝化液的老化有关。

在镀锡板阴极电解钝化过程中,阴极不断析氢,阳极不断析氧,同时三价铬的浓度将不断增大,这些都会导致钝化液成分与性质的变化,即钝化液发生老化[1-3]。钝化液的老化可能会对钝化膜的性能(如铬含量、耐蚀性、漆膜结合力等)产生影响。此外,由于电解钝化是黑灰产生的一个主要阶段[3],钝化液的老化也可能会影响黑灰程度。因此,有必要就老化过程中钝化液的变化以及老化对钝化膜铬含量、耐蚀性与黑灰等级的影响进行研究,明确老化对钝化膜性能的影响规律,以便指导实际生产。

1 实验

1.1镀锡板的制备和钝化工艺

软熔试样的制备:将MR T-4CA低碳钢板裁剪为10 cm × 7 cm的试片;在20 g/L NaOH溶液中,以3 A/dm2的电流密度阴极电解除油20 s;充分水洗后,在10%(质量分数)硫酸溶液中以5 A/dm2的电流密度阴极电解酸洗5 s;去离子水洗净后采用梅钢生产现场的甲磺酸盐镀锡液进行电镀,电流密度为1.4 A/dm2,镀液温度为45 °C,镀锡量为1.1 g/m2;表面清洗干净后采用高频软熔工艺,在630 W功率下加热0.64 s,取出后立即投入50 °C的去离子水中;取出试样,去离子水冲洗干净并烘干备用。

标准钝化工艺:取软熔试样,在pH 4.2(用NaOH和CrO3溶液调节)、温度45 °C、Na2Cr2O7质量浓度25 g/L的溶液中进行阴极电解钝化,电流密度为1.08 A/dm2,时间为3 s。配制钝化液的药品均采用分析纯,钝化后将试样冲洗干净并烘干。

1.2钝化液的老化处理与待测试样的制备

钝化液老化的方法是以1.25 dm2/L的载荷量,在1.5 A/dm2的电流密度下连续钝化,总时长为7 h。老化过程中,每隔1 h或2 h采用CrO3溶液调节老化液pH至4.2,采用标准工艺在老化溶液中对软熔试片进行钝化,留样做铬含量、耐蚀性与黑灰程度测试。

1.3测试方法

1.3.1铬含量测定

在上海辰华CHI660D电化学工作站上,采用恒电流阳极溶出法测定镀锡板表面的铬含量。参比电极为饱和甘汞电极(SCE),对电极为1 cm × 1 cm的铂电极,工作电极的有效面积为0.785 cm2,测试液为pH = 7.4的磷酸盐(NaH2PO4-Na2HPO4)缓冲液,电流密度为25 μA/cm2。参考文献[4]和[5],根据测得的电位-时间曲线计算铬含量。

1.3.2腐蚀电流测定

采用CHI660D电化学工作站测定钝化试样的Tafel曲线,通过电化学工作站自带软件对Tafel曲线拟合得到腐蚀电流。电极体系组成同1.3.1,测试液为pH = 7.0的3.5% NaCl溶液,在开路电位的±0.25 V范围内测定,扫描速率为10 mV/s。

1.3.3黑灰程度测定

用杭州沃华滤纸有限公司生产的直径为 12.5 cm的双圈牌滤纸在恒定的压力下使试纸擦过一定面积的试片表面,再用杭州轻通仪器开发公司的YQ-Z-48A白度颜色测定仪测定试纸擦拭前后的明度差-ΔL,用-ΔL定量表征黑灰程度。每种试样均采用3个平行试片进行测定,在明度差的测定过程中,每个试片的转移试纸均测量3次,每测一次,试纸水平旋转90°,取平均值[3, 6]。

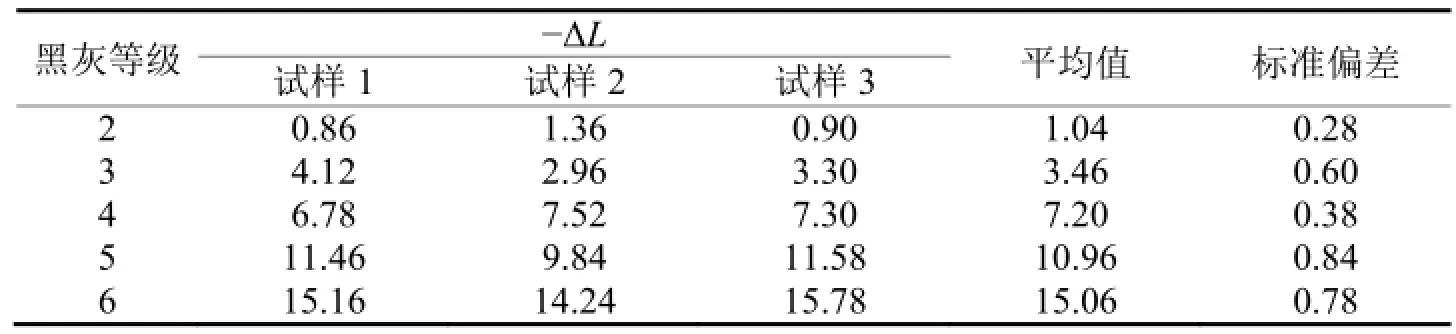

工厂一般根据试纸上的颜色判断黑灰程度,并将其分为6个等级[7],采用上述方法对现场技术人员判定为2 ~ 6级黑灰的试片进行测定,结果如表1所示。黑灰等级对应的明度差应是一个范围,表1中的平均值必然在相应的明度差范围内,为了确定这个范围,以表 1中的平均值为节点作线段,并以两节点之间的中点作为分级点,得到图1。

表1 转移-明度差法测定结果与黑灰等级的对应关系Table 1 Relationship between the results of transfer-brightness difference test and corresponding smudge degree

图1 黑灰等级对应的明度差范围Figure 1 Range of brightness difference corresponding to individual smudge degree

2 结果与讨论

2.1老化过程中钝化液的变化

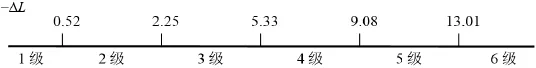

钝化液的老化过程伴随着钝化液状态的改变,其中最直观的就是澄清度的变化。如图2所示,老化处理1 h后,溶液呈浑浊状,老化7 h后对钝化液进行过滤,得到深棕色不溶物。事实上自通电开始,钝化液便随着阴、阳极不断析气而逐渐由清澈变为浑浊。经X射线荧光光谱仪检测发现,过滤后的不溶物主要含Cr、Fe两种元素,应为Cr、Fe的氧化物或氢氧化物。其中,Cr不溶物主要由钝化过程中不断生成的三价铬所形成,Fe主要来源于低碳钢阳极,生产过程中可以看到阳极表面有铁锈生成。

图2 钝化液的老化对溶液澄清度的影响Figure 2 Influence of aging on clarity of passivating solution

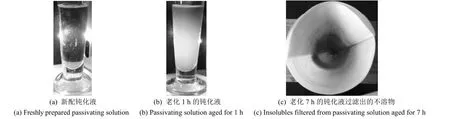

老化处理过程中,每隔1 h或2 h暂停通电,充分搅拌溶液,并测定pH,待读数稳定后记录,结果如图3a所示。从中可知,随老化时间的延长,钝化液的pH不断升高。监测钝化槽槽压(见图3b)可知,老化过程中槽压不断升高。产生这一系列变化的原因可能在于:阴极电解钝化的进行引起溶液pH升高,而pH的升高会导致Cr、Fe不溶物的产生,进而使溶液导电性下降,槽压升高。

图3 钝化液的pH与槽压随老化时间的变化Figure 3 Variation of pH of passivating solution and tank voltage with aging time

2.2不溶物对钝化膜性能的影响

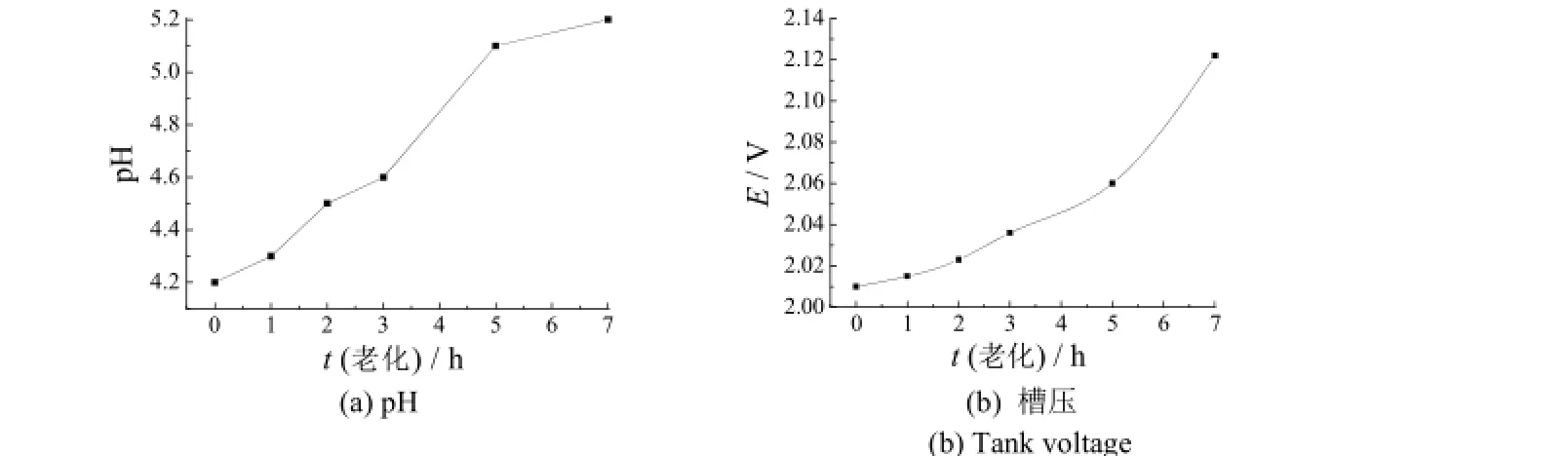

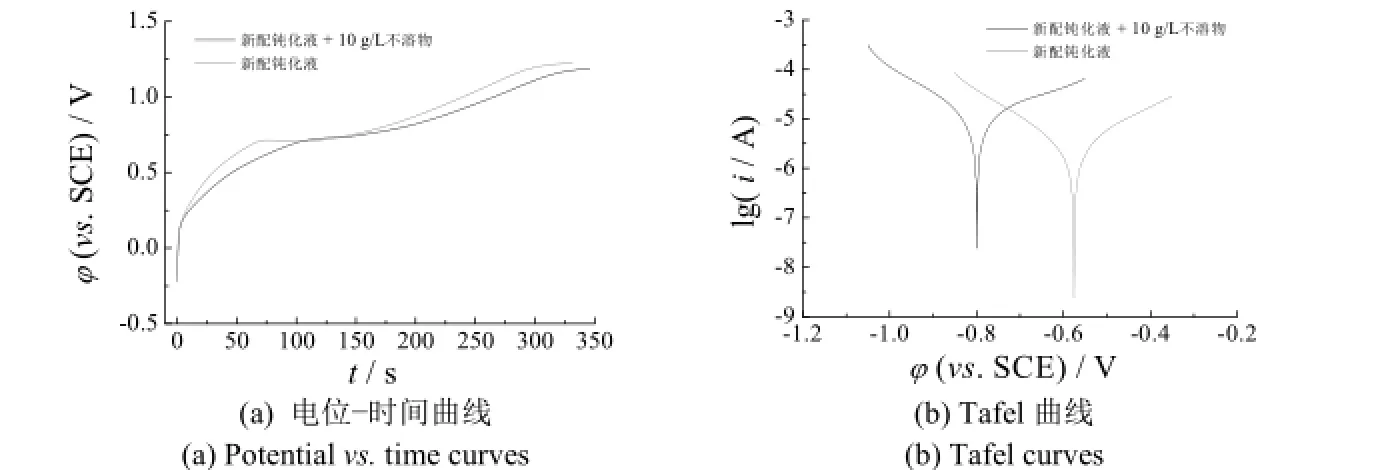

由2.1可知,老化过程中不断有含Cr、Fe不溶物生成,使钝化液由澄清转为浑浊,这可能会影响钝化膜的性能。为考察这些不溶物对钝化膜性能的影响,在实验室新配制的钝化液中添加10 g/L不溶物(取自生产现场的钝化槽底部,105 °C下烘干12 h),充分搅拌使溶液浑浊,对比新鲜钝化液与浑浊钝化液中所得钝化膜的性能。经电位-时间曲线(见图4a)与Tafel曲线(见图4b)测试,得到钝化膜的铬含量与腐蚀电流,结果见表2。

图4 新配钝化液添加不溶物前后所得钝化膜的电化学测试结果Figure 4 Results of electrochemical test for passivation film obtained from freshly prepared solution with and without adding insolubles

表2 钝化液中的不溶物对钝化膜铬含量与耐蚀性的影响Table 2 Effect of insolubles in passivating solution on chromium content and corrosion resistance of passivation film

由表 2可知,不溶物的存在显著影响了钝化膜的性能,使钝化膜的铬含量与耐蚀性下降。这可能是由于悬浮于钝化液中的不溶物吸附于阴极表面,而吸附之处难以形成钝化膜,导致钝化膜的覆盖度下降,膜层铬含量与耐蚀性下降。

2.3钝化液pH对钝化膜性能的影响

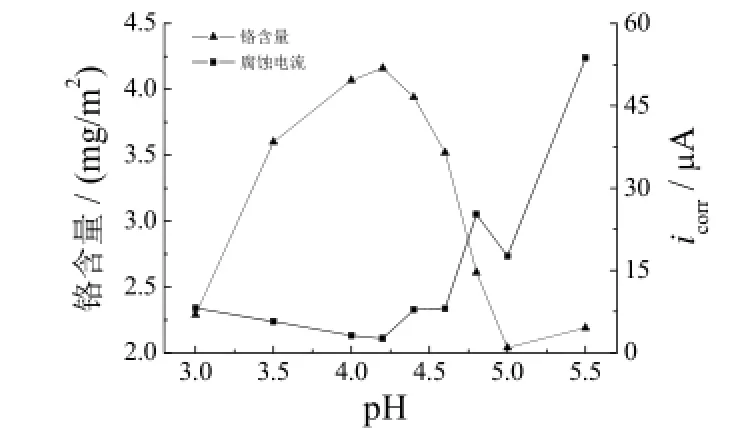

由2.1可知,钝化液的老化过程也伴随着pH的变化,因此有必要考察pH对钝化膜性能的影响。图5所示为钝化液pH不同时所得钝化膜的铬含量和腐蚀电流。从图5可以看出,随pH升高,钝化膜铬含量先增加后减少,腐蚀电流先下降后升高,耐蚀性先增强后减弱;从pH较高的钝化液中所得钝化膜的性能较差;钝化液pH 在4.2附近时,钝化膜的铬含量最高,耐蚀性最强。可见,钝化液pH对钝化膜性能的影响不容忽视。

2.4钝化液老化对钝化膜性能的影响

2.4.1铬含量与耐蚀性

测定老化处理不同时间后所得钝化膜的铬含量与腐蚀电流,结果见图6。从图6可以看出,随着钝化液老化的进行,钝化膜的铬含量与耐蚀性不断下降,老化2 h后,即通电量超过3.75 A·h/L后,钝化膜的铬含量降到3 mg/m2以下,腐蚀电流的数量级由10-6上升到10-5。

图5 钝化膜的铬含量及腐蚀电流与钝化液pH的关系Figure 5 Correlation of chromium content and corrosion current of passivation film with pH of passivating solution

图6 钝化膜的铬含量及腐蚀电流与钝化液老化处理时间的关系Figure 6 Correlation of chromium content and corrosion current of passivation film with aging time of passivating solution

钝化液老化过程中不溶物的生成和pH的变化都会影响钝化膜的性能,而实际生产中,钝化液的pH可通过实时监测而控制在一定范围内,但不溶物却难以完全清除。结合2.2节的结果可知,钝化膜铬含量和耐蚀性随钝化液老化处理时间延长而下降的原因可能是不溶物在阴极表面的吸附阻碍了钝化成膜;另外,结合图3b可知,老化过程中槽压的升高使电极表面析气更为严重,一方面降低了钝化的电流效率,另一方面加重了对钝化膜的破坏程度,进而导致铬含量与耐蚀性下降。

2.4.2黑灰

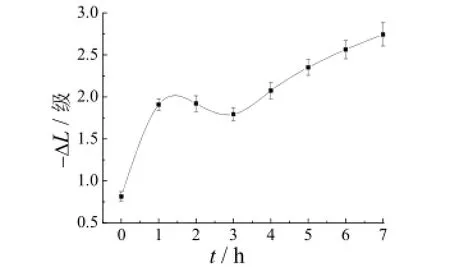

图7 钝化膜的黑灰程度与钝化液老化时间的关系Figure 7 Correlation of smudge degree of passivation film with aging time of passivating solution

钝化膜黑灰程度与钝化液老化时间的关系如图7所示。从中可以看出,钝化液老化1 h后,钝化膜的黑灰程度明显加深;老化时间在2 ~ 3 h之间时,黑灰程度的变化较为稳定;当钝化液的老化时间超过3 h时,黑灰程度进一步加深。结合图1可知,钝化液老化时间在4 h以内,即通电量在7.5 A·h/L以内,钝化膜的黑灰等级均在2级以下,而生产中也要求控制黑灰等级在2级以下。黑灰程度随钝化液老化时间的延长而加深的原因可能是溶液中不溶物的增多而使其在阴极表面的吸附量增加。

综合铬含量、耐蚀性与黑灰程度的测试结果,当钝化液连续工作2 h,通电量达到3.75 A·h/L时,应采取措施降低钝化液的老化程度。如果高速生产与实验室静态模拟按照 10倍的关系换算,那么生产中通电量达到37.5 A·h/L时,应通过加强钝化液的过滤与加快溶液的更新速率来降低钝化液的老化程度。

3 结论

(1) 钝化液老化过程中,pH不断升高,产生Cr、Fe氧化物或氢氧化物,引起溶液浑浊,导电性下降,槽压升高。

(2) 钝化液中不溶物的存在会导致钝化膜铬含量与耐蚀性下降;钝化液pH高于4.2时,钝化膜的铬含量与耐蚀性随着pH的升高而下降。

(3) 随着老化时间的延长,钝化液的老化程度加重,钝化膜的铬含量与耐蚀性下降,黑灰量增加。生产现场都会对pH进行实时监控,因此钝化膜性能下降主要与不溶物在阴极表面的吸附有关。生产中通电量达到37.5 A·h/L时,需通过加强钝化液的过滤与加快溶液的更新速率来降低钝化液的老化程度。

[1] AZZERRI N, CERBONCINI U.Aspects of tinplate passivation [C] // Third International Tinplate Conference, London.[S.l.: s.n.], 1984: 421-432.

[2] POURBAIX M.Atlas of electrochemical equilibria in aqueous solutions [M].2nd ed.Houston: National Association of Corrosion Engineers, 1974: 262.

[3] 李宁, 李平, 黎德育, 等.电解钝化对镀锡钢板黑灰程度的影响[J].中国有色金属学报, 2000, 10 (4): 587-590.

[4] 曾林, 李宁, 黎德育.电镀锡薄钢板氧化膜和钝化膜的分析检测方法[J].电镀与涂饰, 2010, 29 (11): 41-45.

[5] 陆永亮, 王洺浩, 曹美霞, 等.钝化工艺对甲磺酸盐镀锡板表面钝化膜性能的影响[J].电镀与涂饰, 2015, 34 (5): 251-256.

[6] 李宁, 李平, 黎德育, 等.用明度差法研究杂质对镀锡板黑灰的影响[J].材料保护, 2001, 34 (1): 15-16.

[7] 毕玉梅.食品级镀锡板表面缺陷产生原因及改进措施[J].武钢技术, 2015, 53 (4): 33-35, 39.

[ 编辑:周新莉 ]

Aging of passivating solution and its effect on performances of passivation film on tinplate surface

// WANG Ming-hao,WANG Zhi-deng, LU Yong-liang, WANG Xi-yu, WANG Zi-yu, LI Ning*

In order to study the effect of aging of passivating solution on the performances of passivation film on tinplate surface, the change of passivating solution during aging process was examined, and the effects of parameter variation of passivating solution on the performances of passivation film were studied by single factor experiment.On the basis of the above investigations, the effect of solution aging on chromium content, corrosion resistance and smudge degree of passivation film was researched.It is indicated that the process of aging is accompanied with the generation of insoluble compounds containing Cr and Fe as well as the increase of pH and tank voltage, which influence the formation and properties of passivation film.Since the pH of passivating solution is monitored and controlled at real time in practical production, the decrease of chromium content and corrosion resistance and the increase of smudge amount of passivation film caused by solution aging are mainly correlated with the adsorption of insoluble compounds on cathode surface.The aging level of passivating solution should be reduced through enhancing solution filtration and accelerating the solution renewal when the charge load is up to 37.5 A·h/L in practical production.

tinplate; chromate passivation; aging; smudge; chromium content; corrosion resistance

李宁,教授,(E-mail) lininghit@263.net。

TG178; TQ153.13

A

1004 - 227X (2016) 04 - 0184 - 05

2015-11-26 修回日期:2016-01-08

王洺浩(1989-),男,河南泌阳人,在读博士研究生,主要研究方向为金属材料表面处理及腐蚀与防护。