真空蒸发制备的镁/铝复合薄膜及其抗氧化能力

2016-08-13孟祥福曹林洪蒋晓东

孟祥福,曹林洪*,蒋晓东

(1.西南科技大学材料科学与工程学院,四川 绵阳 621010;2.中国工程物理研究院激光聚变研究中心,四川 绵阳 621900;3.西南科技大学-中国工程物理研究院激光聚变研究中心极端条件物质特性联合实验室,四川 绵阳 621010)

真空蒸发制备的镁/铝复合薄膜及其抗氧化能力

孟祥福1, 2, 3,曹林洪1, 3,*,蒋晓东2, 3

(1.西南科技大学材料科学与工程学院,四川 绵阳 621010;2.中国工程物理研究院激光聚变研究中心,四川 绵阳 621900;3.西南科技大学-中国工程物理研究院激光聚变研究中心极端条件物质特性联合实验室,四川 绵阳 621010)

采用真空蒸发镀膜技术在铝基底上沉积了纯镁薄膜、纯铝薄膜和镁/铝复合薄膜,并用X射线衍射仪、场发射扫描电子显微镜和能谱仪对其进行表征。结果表明,铝薄膜和镁薄膜分别具有(111)和(110)晶面织构。恒温恒湿(25 °C,相对湿度75%)环境中的静态氧化试验证明,致密的铝薄膜完全覆盖在疏松的镁薄膜上,能为镁薄膜提供一定的抗氧化保护作用。

镁;铝;薄膜;真空蒸发;抗氧化

First-author’s address: School of Materials Science and Engineering, Southwest University of Science and Technology,Mianyang 621010, China

镁及其合金被广泛应用在太空、电子、汽车等多种领域[1-2],主要归功于它们具有密度低,比刚度高,阻尼性高,机械性能、铸造性能、焊接性能和重复利用能力良好的特点。然而其抗氧化性低,限制了进一步的结构性应用[3]。一些报道已经介绍了几种表面处理方法,比如电子束沉积、热蒸发、浸渍、激光熔覆涂层等,可以降低镁薄膜的氧化速率。虽然这些方法简单,但是一些化学反应会产生有毒废液而污染环境。用等离子体喷涂法虽然也可以提高镁及其合金防腐蚀、防氧化、抗磨损的能力,但是由于镁表面在喷涂过程中形成氧化层,会降低薄膜与基底的结合力[4-6]。物理气相沉积法(PVD),包含真空蒸发镀膜技术,在镀膜的过程中不会产生废液和大气污染物,是一种绿色环保且可以镀覆多种薄膜(如TiN、Cr、Ti、Ti3Al等)的技术,所得薄膜与基底的结合很好,能有效保护基底。Al被认为是一种良好的防氧化材料,因为其价格低廉,在恶劣环境下也能保持良好的致密性和抗氧化性,所以可用于改性镁合金表面[4]。到目前为止,关于利用真空热蒸发技术制备单一镁薄膜或者镁/铝复合薄膜以及研究铝薄膜对镁薄膜防氧化效果的文章还较少。

本文使用真空蒸发镀膜仪探索了在铝基底上镀覆单一的铝薄膜、镁薄膜以及镁/铝复合薄膜的工艺,然后考察了一定厚度的铝薄膜在特定条件下对镁薄膜的防氧化作用。通过研究镁/铝复合薄膜的制备及其性能,可将该成果进一步用于制备含Mg质量分数大于10%的Al基固溶体与Mg-Al合金丝,为其在特定领域中的应用提供理论基础。

1 实验

1.1预处理

选用10 mm × 10 mm × 1 mm纯铝片作为基底,先洗净其表面的油污,再依次用320#、800#、2000#和2400# SiC砂纸打磨,然后在抛光机上用颗粒直径为1 µm的Al2O3抛光液进行抛光,最终使铝片表面呈现平滑的镜面效果[4]。将抛光后的铝片放入体积分数为95%(下同)的乙醇溶液里超声清洗5 min,取出后快速吹干,放入真空腔体内待蒸镀。

用纯镁条(99.99%)作蒸发源。因为纯镁很活泼,极易被氧化且会与空气中的CO2反应,所以表面可能会沉积少许C,使用前需先用刀片刮去其表面的氧化层和杂质,在95%乙醇溶液中超声5 min,最后用去离子水冲洗干净。由于物理性质所致,如果在加热时电压调节得不合适,镁受热会膨胀,进而弹跳,掉落,导致蒸镀失败。为避免发生这种情况,要将镁条紧凑地卷起,很好地固定在钼舟内。它的蒸发量为1.0 ~ 1.5 g,以确保膜层厚度为700 nm左右。

用纯铝条(99.99%)作蒸发源时,先用细砂纸轻轻打磨掉表面的氧化膜,在95%乙醇溶液中超声5 min,最后用去离子水冲洗干净。由于铝条受热蒸发时不会发生类似镁条那样的弹跳现象,可直接将其置于钼舟内,蒸发量为0.5 ~ 1.0 g,以确保膜层厚度为400 nm左右。

1.2薄膜的制备

采用中国科学院沈阳科学仪器股份有限公司的 DZS500型电阻热蒸发仪制备薄膜。将基底和蒸发源固定在真空腔的正确位置,两者的高度距离为18 cm。

1.2.1镁薄膜

启动抽真空装置,当真空度达到4.5 × 10-3Pa时加电压以进行加热。为防止镁条弹跳,需先预热,一开始要缓慢增大电压,最先用10 s加压到10 V,再用10 s加压至20 V,10 s加压到30 V,整个预热时间大约为30 s,然后在3 s内加压到90 V,此时温度在镁的熔点(约650 °C)以上,保持电压不变直至蒸镀结束。

1.2.2铝薄膜

启动抽真空装置,真空度抽至4.5 × 10-3Pa时加电压。由于铝不会发生弹跳现象,可减少预热时间,加快加压速率。一开始用5 s加压到10 V,3 s加压到20 V,再用3 s加压到30 V,即预热时间为11 s,然后在3 s内加压到110 V,达到铝的蒸发点(1 010 °C)以上,保持电压不变直至蒸镀结束。

在加热的同时需观察复合真空计的数值。当真空度由4.5 × 10-3Pa迅速降至1.2 × 10-2Pa,随后又迅速上升,最终达到5.0 × 10-3Pa左右时表示蒸发完毕,停止后关闭电源。平均蒸镀时间在15 s以内。

将镁条和铝条放入真空腔 2个电极之间的钼舟中,严格按上述方法依次蒸镀镁条和铝条,使铝薄膜覆盖镁薄膜,获得镁/铝复合薄膜。

1.3表征与性能测试

用德国蔡司仪器公司的 Ultra55场发射扫描电子显微镜(FESEM)及其附带的能谱仪(EDS)观察分析薄膜的形貌和成分。用荷兰帕纳科公司的X-PertPRO多功能X射线衍射仪(XRD)测试薄膜的相结构和生长取向,采用陶瓷铜靶,最大功率为2 200 W,最大管压45 kV,最大管流50 mA。

采用静态氧化法,将镁薄膜和镁/铝复合薄膜置于恒温恒湿(25 °C,相对湿度75%)的环境下不同时间,跟踪监测二者的氧元素含量,通过对比其变化来表征铝薄膜对镁薄膜的防氧化作用。

2 结果与讨论

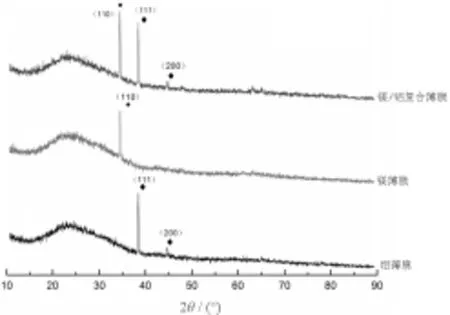

2.1镁、铝薄膜的晶相结构

图1为薄膜的XRD谱图。在单一铝薄膜的谱线上主要有2个明显的峰(2θ分别为38.60°和44.90°),依次对应着铝的(111)、(200)面。比较各峰的强度,铝薄膜呈(111)密排面的择优取向,这是由于沉积时原子倾向于移动到表面能较高的晶面,在这些晶面上生长较快,而在低能量面生长慢,各晶面生长速率的差异最终造成高能面逐渐变小进而消失,转变成以密排面为主的生长方式[4]。单一镁薄膜的谱线上只出现了1个衍射峰,对应的2θ为34.40°[(110)面]。镁薄膜呈(110)面的择优取向,并非按镁的理论最密排面(100)结构取向堆积,这可能与蒸发制备镁薄膜的技术参数有关。镁/铝复合薄膜的谱线则存在对应于单一镁、铝薄膜的衍射峰,说明在镁薄膜上镀覆铝薄膜并未改变铝薄膜的择优取向和成膜方式,也说明了该技术下镁和铝的成膜方式是固定的。

图1 铝薄膜、镁薄膜和镁/铝复合薄膜的XRD谱图Figure 1 XRD patterns of aluminum film, magnesium film and magnesium/aluminum composite film

2.2薄膜的形貌

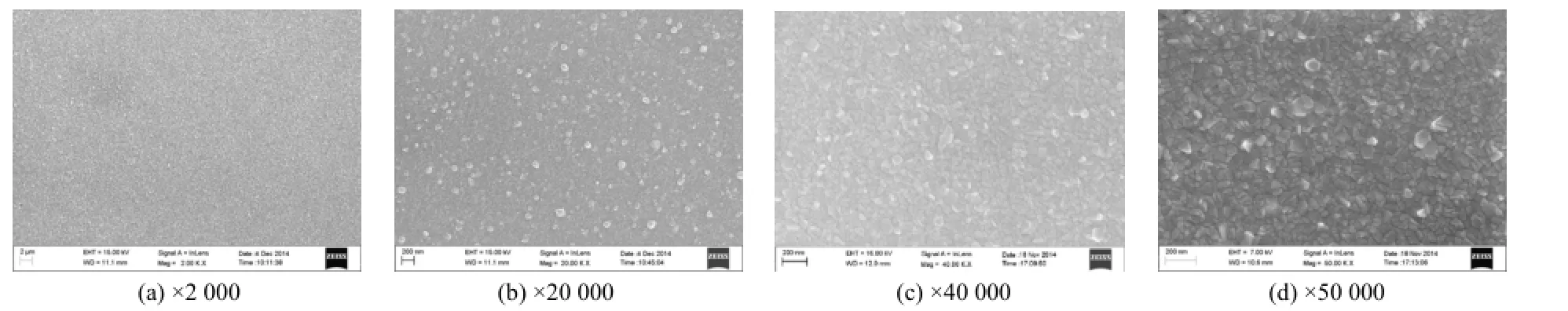

图2显示了不同放大倍数下膜厚约700 nm的镁薄膜的表面形貌。从图2可见,镁薄膜表面呈现出类似于花瓣的片状结构,并且片状层之间排列特别疏松,空隙也特别大。这应该与镁薄膜的堆积方式为(110)面有关,并非按镁的理论最密排面(100)面堆积的。

图2 不同放大倍数下镁薄膜的表面形貌Figure 2 Surface morphology of magnesium film observed at different magnifications

图3显示了不同放大倍数下膜厚约400 nm的铝薄膜的表面形貌。从图3可见,铝薄膜表面呈现出类似于由点堆积而成的面状结构,并且层与层之间排列特别紧凑、致密,基本没有空隙,与镁薄膜疏松的表面形貌形成鲜明对比。这可能是因为它是由铝的最密排面(111)面堆积的。

图3 不同放大倍数下铝薄膜的表面形貌Figure 3 Surface morphology of aluminum film observed at different magnifications

图4显示了不同放大倍数下镁/铝复合薄膜的表面形貌(镁薄膜厚度在700 nm左右,铝薄膜厚度约为400 nm)。相比于单纯的铝薄膜,镁/铝复合薄膜的表面不太平整,这或许是因为镁薄膜不如铝薄膜均匀致密,疏松的结构与较大的空隙导致覆盖其上的铝薄膜也不平整。

图4 不同放大倍数下镁/铝复合薄膜的表面形貌Figure 4 Surface morphology of magnesium/aluminum composite film observed at different magnifications

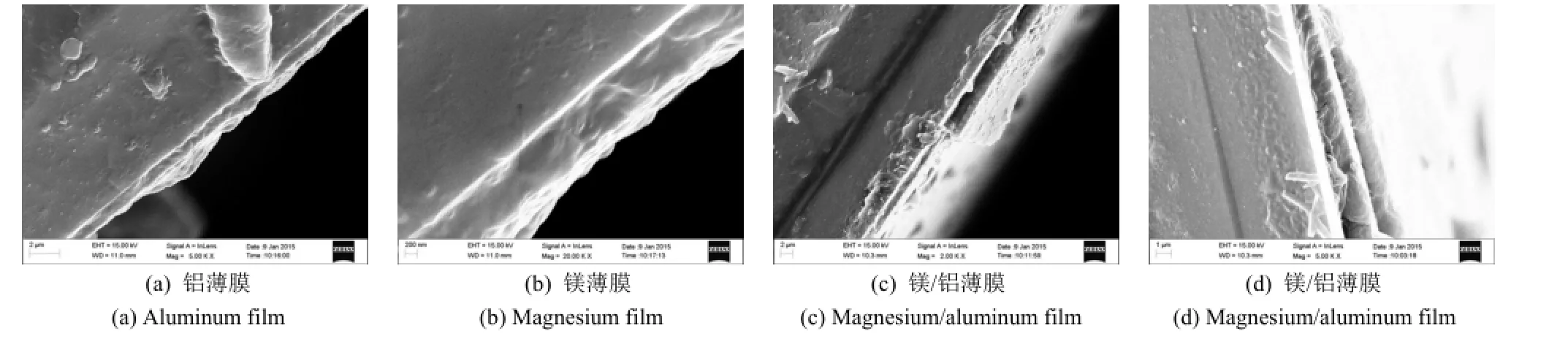

图5显示了在硅片上获得的薄膜横截面形貌。从复合薄膜的界面(图5c和图5d)上可见,虽然2层薄膜间有很明显的分界线,并未完全结合在一起,但是疏松的镁薄膜已经被致密的铝薄膜完全覆盖,推断可起到一定的保护作用。

图5 不同薄膜的截面形貌Figure 5 Sectional morphology of different films

2.3铝薄膜对镁薄膜的防氧化保护效果

镁薄膜、铝薄膜和镁/铝复合薄膜中氧元素的含量列于表1,图6是各薄膜8 d后的EDS谱图。从表1可知,放置2 d后,铝薄膜基本上没被氧化,镁薄膜中氧元素含量为3.50%(原子分数,下同),有少许氧化现象。8 d后,单一镁薄膜的氧元素含量约为10.00%,镁/铝复合薄膜的氧元素含量为5.50%,可见铝薄膜在一定程度上阻止了镁薄膜的氧化,达到了保护镁薄膜并防止其氧化的效果。20 d后,相比8 d时,单一镁薄膜的氧元素含量从10.48%增至20.81%,并且出现了碳元素(14.98%),说明镁薄膜受到了持续的氧化,且开始与空气中的CO2反应。而镁/铝复合薄膜的氧元素含量仅增至7.82%,氧化程度不是特别大,也没有发现其他物质。

表1 镁薄膜、铝薄膜和镁/铝复合薄膜在空气中放置不同时间后氧元素的含量Table 1 Oxygen contents of magnesium film, aluminum film and magnesium/aluminum composite film placed in the air for different time

综上所述,笔者认为在铝表面镀覆一层镁之后,若再镀覆一层铝,铝薄膜会覆盖住镁薄膜表面的空隙,同时铝薄膜氧化后形成Al2O3致密保护层,也会阻止氧的进一步扩散,从而对镁薄膜起到一定的防氧化作用。

3 结论

采用真空蒸发镀膜技术,通过不断地调试实验参数,最终成功地在铝基底上沉积了纯镁薄膜、纯铝薄膜和镁/铝复合薄膜。致密的铝薄膜可对镁薄膜起到一定的防氧化作用。但是仅仅靠沉积上去,二者间的结合力不够好,后续可进一步研究提高膜层间及与基底间结合力的方法。对薄膜进行退火处理,使之合金化,从而增大薄膜之间的结合度和致密度,应能更好地保护下层的镁薄膜。

[1] 曾小勤, 王渠东, 吕宜振, 等.镁合金应用新进展[J].铸造, 1998 (11): 39-43.

[2] 吴国松, 汪爱英, 徐采云, 等.镁合金表面气相沉积金属薄膜的制备与腐蚀性能研究[J].材料保护, 2008, 41 (增刊): 157-160.

[3] 王宏, 张十庆, 邹兴政, 等.包铝镁合金的工艺特点及应用前景[J].功能材料, 2011, 42 (增刊): 788-790, 793.

[4] DAROONPARVAR M, YAJID M A M, YUSOF M A, et al.Microstructural characterization and corrosion resistance evaluation of nanostructured Al and Al/AlCr coated Mg-Zn-Ce-La alloy [J].Journal of Alloys and Compounds, 2014, 615: 657-671.

[5] NAVINŠEK B, PANJAN P, MILOŠEV I.PVD coatings as an environmentally clean alternative to electroplating and electroless processes [J].Surface and Coatings Technology, 1999, 116/117/118/119: 476-487.

[6] 唐伟忠.薄膜材料制备原理、技术与应用[M].2版.北京: 冶金工业出版社, 2003: 257-262.

[ 编辑:杜娟娟 ]

Magnesium/aluminum composite film prepared by vacuum evaporation and its oxidation resistance property

// MENG Xiang-fu, CAO Lin-hong*, JIANG Xiao-dong

Magnesium film, aluminum film and magnesium/aluminum composite film were deposited on aluminum substrate by vacuum evaporation and then characterized by X-ray diffractometer, field-emission scanning electron microscope and energy-dispersive X-ray spectroscope.The results showed that the aluminum film and magnesium film has (111) and (110)plane texture, respectively.The compact aluminum film was found to cover the loose magnesium film completely, providing an anti-oxidation protection to a certain degree, as demonstrated by the static oxidation resistance test carried out at a constant temperature of 25 °C and relative humidity of 75%.

magnesium; aluminum; thin film; vacuum evaporation; oxidation resistance

曹林洪,教授,(E-mail) hyclh@yeah.net。

TB43; O484

A

1004 - 227X (2016) 04 - 0194 - 04

2015-11-04 修回日期:2015-12-10

国防科工局XXX专项(14zg6102)。

孟祥福(1989-),男,山东聊城人,在读硕士研究生,研究方向为功能薄膜材料。