基于多组混合元模型方法的汽车轻量化设计

2016-08-09顾纪超许东阳李光耀干年妃樊涛

顾纪超 许东阳 李光耀 干年妃 樊涛

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

基于多组混合元模型方法的汽车轻量化设计

顾纪超许东阳李光耀干年妃樊涛

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

摘要:针对工程中复杂耗时的黑匣子问题,提出一种基于多组混合元模型的全局最优化方法。该方法同时应用三组元模型进行搜索,每组都包含克里金、二阶多项式及径向基函数的元模型。应用该优化方法对某车型的后车架进行轻量化设计后,后车架子系统的质量减少7.2 kg,并提高了该子系统的刚度。研究结果表明,与HAM法相比,新方法在搜索效率和精度上都有显著提高。

关键词:多重混合元模型;全局最优化;汽车轻量化;黑匣子问题

0引言

近些年来,汽车轻量化被认为是解决大气污染、缓解能源危机、降低汽车企业成本的重要手段。已有研究表明,汽车每减轻10%,可节省燃油6%~8%[1-2],提高燃油效率5.5%[3],降低排放4%[4]。而且,根据经验,如果材料不变,汽车车身每减重1 kg,每辆车大约可节省10元的成本。目前,汽车轻量化主要是通过使用新材料或对车身结构进行更改,或同时采用这两种方法来达到目的的。但是新材料的应用、车身结构的更改必然会带来额外的费用,反而可能增加汽车的生产成本。本文采用的优化方法在不更改结构和材料的条件下,对车身结构部件进行优化设计,使零件的厚度分布得更加合理,在不降低车身性能的前提下达到减重的目的,既减轻了车身质量,同时避免了成本的增加。

目前,车身结构的性能通常采用有限元仿真分析或流体动力学分析进行评估。这些计算机仿真分析的应用减少了大量昂贵的物理试验,极大地节约了生产成本、缩短了生产周期,但这些分析的效率和精度与所选取的优化方法息息相关。因此,在汽车轻量化设计中如何选择合适的优化方法成为研究人员和工程师们亟需解决的难题。基于梯度的传统优化方法是局部最优方法,通常仅能得到局部最优解,而且应用梯度方法得到的优化结果与所选取的初始点密切相关,采用不恰当的初始点很难得到较高精度的结果。此外,这些仿真分析是典型的“黑匣子”问题,很难提供运行梯度方法所必须的准确梯度信息,给这些方法的应用造成了极大的困难。

演化算法[5](遗传算法[6]、模拟退火算法[7]、粒子群算法[8-10]等)具备全局搜索能力,而且在搜索过程中不需要梯度信息。然而,这些算法过低的搜索效率限制了它们在汽车轻量化设计中的应用。

近些年来,基于元模型的优化方法引起了很多学者的关注。元模型,也称作近似模型或代理模型,通常是由样本点拟合且能快速计算的数学函数,它常用来代替耗时的黑匣子问题进行计算,具有应用简单、计算速度快的特点。然而,元模型在实际工程应用的过程中碰到以下问题:①受构造技术的限制,单一元模型仅能准确评估某一类问题,在拟合其他问题时,选择不恰当的元模型会导致精度不高,甚至会出现错误的结果;②基于元模型的优化方法中,初始元模型通常是由采样方法生成的初始样本点拟合得到的,应用质量较差的初始点构成的元模型进行搜索会导致算法陷入到局部最优的陷阱。

本文应用一种基于多组混合元模型的全局最优化方法进行汽车轻量化设计。该方法采用2组初始样本点,生成三组元模型,其中,每一组元模型包括3种应用广泛的元模型(二阶多项式[11]、克里金[12-15]和径向基函数[16])。在搜索过程中,采用三组元模型同时进行搜索,能有效避开局部最优陷阱,提高搜索效率。

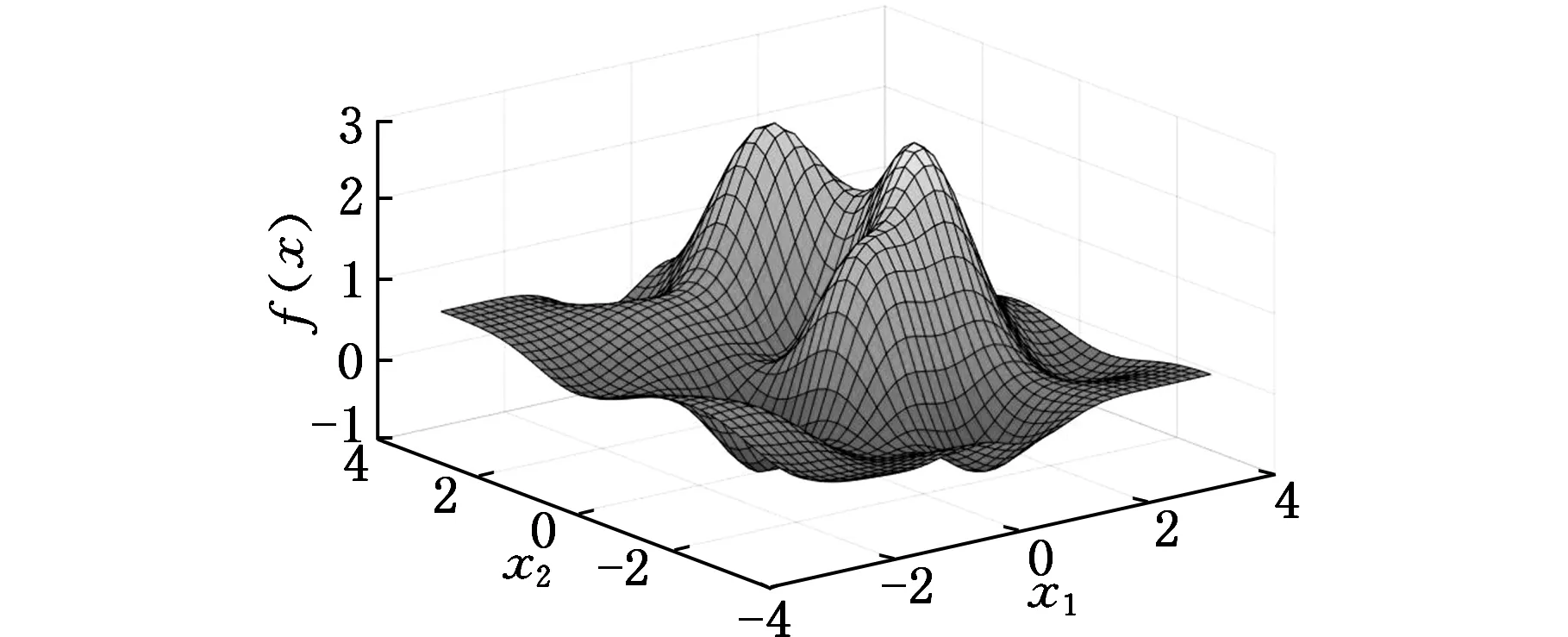

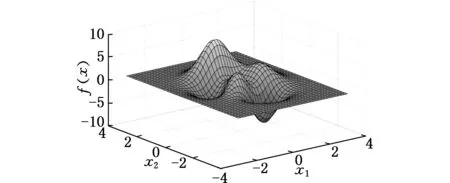

1多组混合元模型优化方法

受构造技术的限制,某一元模型在拟合不同问题时,其精度差别很大[17]。即使拟合方法相同,应用数目相同的样本点所拟合出的函数的特征也可能截然不同。图1给出了克里金模型使用2组相同数目的样本点拟合的Beak函数的结果。从图1可以看出,二者拟合出的特征截然不同。此外,对于某一给定的问题,不同元模型拟合技术所拟合出的结果也可能差别较大。图2给出了在应用相同样本点的条件下,克里金与二阶多项式拟合的Beak函数。从图2可以看出,二者拟合出的函数有较大差别。因此,学者们提出应用单一元模型的优化方法,如高效全局最优化方[18]、自适应响应面法[19]、模式搜索采样法[20],和基于单一一组元模型的优化方法,如混合元模型优化方法(hybrid and adaptive meta-modeling method,HAM)[21]来进行模拟。但这些方法在实际工程中解决复杂的“黑匣子”问题时均存在很大的局限性。

1.1多组元模型优化方法步骤

针对实际工程中复杂的黑匣子问题,笔者提出一种多组混合元模型优化方法。该方法应用2组样本点来生成三组元模型,每一组元模型都包含克里金、二阶多项式和径向基函数这三种广泛应用的元模型。2组样本点的使用增加了样本点的多样性,能有效提高算法应用高质量元模型进行搜索的可能性,从而有效避免局部最优的陷阱,同时提高算法的搜索效率和搜索精度。多组混合元模型优化方法的主要流程见图3。

(a)原始Beak函数

(b)第一组样本点拟合结果

(c)第二组样本点拟合结果图1 克里金方法拟合Beak函数结果

(a)原始Beak函数

(b)克里金方法拟合结果

(c)二阶多项式方法拟合结果图2 克里金与二阶多项式函数拟合的Beak函数

图3 优化流程

多组元模型优化方法的具体步骤如下:

(1)应用拉丁方设计[22-24]生成2组初始样本点。在HAM中,初始样本点数目定义为8,取得了很好的优化效果[21]。因此本文提出的方法沿用HAM的设定,生成A、B两组初始点(每组8个),并应用原始模型评估16个样本点的值。这些使用原始模型计算的样本点称为昂贵点。

(2)应用这2组样本点构造三组元模型。其中,A组、B组初始元模型用8个初始样本点构建,C组使用所有的16个初始样本点构建,每组都包含克里金、径向基函数和二阶多项式这三种元模型。

(3)应用A组与B组元模型选择新的样本点。由于A组、B组元模型构建所用的样本点较少,精度较差,所以新的样本点的选择如下:①为避免重复选择,应用拉丁方设计生成6组样本点,每组包含104个样本点[20],均应用元模型来进行计算,称为廉价点;②应用元模型计算样本点结果(每个元模型仅计算1组样本点,不重复计算);③根据得到的结果从每1组样本点中选取函数值最小的点,这一步共选取6个新的昂贵点(使用原始模型计算)。图4所示为A组新昂贵点的选择示例。

图4 A组新昂贵点选择示例

(4)应用C组元模型选取样本点。C组中的元模型使用所有的昂贵点构建,精度相对较高,其新昂贵点选取方法如下,示例见图5,具体描述见文献[21]。

图5 C组元模型新昂贵点选择示例

①应用拉丁方设计生成大量样本点[20]。

②分别应用C组的元模型计算上一步中得到的样本点的值,得到3组函数值。

③为避免较差的样本点被选取,根据得到的3组函数值,每一组从步骤①所得样本点中选取100个函数值最小的样本点,将这3组样本点根据计算所采用的元模型不同定义为三类:集合K(函数值应用克里金模型计算得到)、集合Q(函数值应用二阶多项式计算得到)和集合R(函数值应用径向基函数计算得到)。

④根据样本点代表最优值的可能性,将得到的3组样本点按下面的方法分类。

(1)

⑤如果将步骤④中分类所得到的7组样本点,平均每组取一个样本点参与元模型的更新重建,则将选取7个样本点,考虑到四舍五入的影响,这一步大约选取7个样本点,第i(i=1,2,…,7)组所选取的样本点的个数为

ni=int(7wi)

(2)

wi=mili/300w1+w2+…+w7=1

其中,ni为第i组中选取的样本点的个数;wi为第i组的权重;mi为第i组样本点的个数;li为第i组的系数,代表第i组中的样本点涉及的元模型的个数, l1=3,l2= l3= l4=2,l5= l6= l7=1。

(5)应用原始模型计算新的昂贵点的值,根据收敛条件检查是否收敛。如果算法收敛,则迭代结束,否则重复步骤(2)~步骤(5)。由于每隔2次迭代,算法将在关键空间内搜索一次,故收敛条件为

(3)

其中,fi+2、fij分别为第i+2次和i次迭代得到的5个最小函数值中的第j个函数值,i=1,2,…,n;ε为的一个很小的数值,默认为0.5,也可以根据需要定义。

1.2关键空间

理论上,在应用的样本点数目相同的条件下,设计空间越小,元模型精度越高。传统的设计空间移除方法,通过不断丢弃不信任区间来不断缩小设计空间。基于元模型的优化算法中,初始样本点通常较少,元模型精度较差,极有可能在迭代初期将包含全局最优的空间移除,从而无法得到全局最优解。HAM中,关键空间通过10个函数值最小的昂贵点来定义,并取得了很好的效果[21]。本文提出的算法中,关键空间沿用HAM中的定义方法。同时,为避免全局最优在关键空间之外,算法在整个设计空间搜索2次之后在关键空间内搜索1次。由于此算法构建了三组元模型,因此每次迭代将构建3个关键空间,见图6。由于关键空间3所使用的昂贵点从全部的昂贵点中选出,丢弃了一些参与构建关键空间1和关键空间2的函数值较大的昂贵点,所以关键空间3最小。

图6 关键空间示意图

2汽车轻量化设计

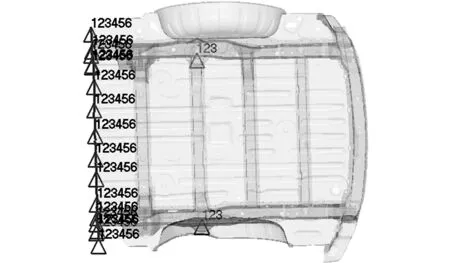

本节运用上述优化方法对某款车的后车架系统进行轻量化设计,该款车的后车架主要承担来自行李的重量,因此需要满足一定的刚度要求。现通过在指定位置施加2kN竖直向下的力,模拟放置200kg行李时后车架的变形来评估其刚度性能。图7、图8分别为后车架刚度分析的有限元模型及载荷与约束的示意图。此模型质量为73.65kg,共有43个部件,有限元模型包含161 656个单元。优化模型如下:

(4)

其中,m是整个系统的质量,kg;d是施加的力所产生的最大位移,mm;t1,t2,…,t18为其中18个较大零件的厚度,mm,在优化分析中作为设计变量。根据经验,变量的变化区间定为0.6~2.5mm。图9给出了需要优化的零件,其中为显示地板下面的横梁等零件,地板作透明显示。

图7 某款车后车架载荷示意图

图8 某款车后车架约束示意图

图9 需要优化的零件(地板透明显示)

在这个模型中,每一组样本点都将应用C组元模型进行测试,保留满足任意两个元模型要求的样本点。优化结果见表1,表1同时给出了先前开发的HAM方法的优化结果。

表1 轻量化结果

从表1可以看出,运用HAM法优化的后车架系统的质量从73.6kg减轻到70.51kg,减轻了3.09kg;运用本文开发的多组混合元模型优化方法使后,后车架系统的质量从73.6kg减少到66.4kg,减少了7.2kg,比HAM多减少4.11kg。同时在优化的过程中HAM法需要迭代35次,调用原函数243次;多组混合元模型优化方法只迭代了11次,调用原模型142次即达到收敛条件。通过结果对比可以看出,新方法在搜索精度和效率上比HAM法有显著改进。图10所示为优化前后施加力产生的最大位移。

(a)优化前

(b)HAM优化

(c)多组法优化图10 优化前后施加力产生的最大位移

3结语

本文针对实际工程中复杂且耗时的黑匣子仿真问题,开发了一种能够兼顾效率和精度的基于多组混合元模型的全局最优化方法,并对某汽车后车架系统进行轻量化设计。仿真结果表明,该方法与HAM相比,在搜索效率和精度上明显提升,只迭代11次,使用142个昂贵样本点,便成功对某后车架的18个零部件进行轻量化设计。在保证该系统刚度的前提下减轻了7.2 kg,达到整个系统的9.8%,证明其具有解决大规模实际工程问题的潜力。

参考文献:

[1]Joseph C, Benedy K. Light Metals in Automotive Applications[J]. Light Metal Age, 2000, 58(10): 34-35.

[2]Zhang Y, Zhu P, Chen G L, et al. Study on Structural Lightweight Design of Automotive Front Side Rail Based on Response Surface Method[J]. Journal of Mechanical Design, 2007, 129(5): 553-557.

[3]邬诚君.轻质车身结构的力学分析[D]. 上海: 同济大学, 2006.

[4]郑光泰.发动机镁质油底壳开发振声特性研究及优化设计[D]. 杭州:浙江大学, 2008.

[5]Sarker R, Kamruzzaman J, Newton C. Evolutionary Optimization (Evopt): A Brief Review and Analysis[J]. International Journal of Computational Intelligence and Applications, 2003, 3(4): 311-330.

[6]Goldberg D E. Genetic Algorithms in Search, Optimization, and Machine Learning[M]. Boston: Addison-Wesley, 1989.

[7]Dekkers A, Aarts E. Global Optimization and Simulated Annealing[J]. Mathematical Programming, 1991,50(1/3): 367-393.

[8]Eberhart R C, Shi Y. Particle Swarm Optimization: Development, Applications and Resources[C]// Proceedings of the IEEE Congress on Evolutionary Computation. Piscataway, 2001: 81-86.

[9]Parsopoulos K E, Vrahatis M N. Recent Approaches to Global Optimization Problems through Particle Swarm Optimization[J]. Natural Computing, 2002, 116(2/3):235-3063.

[10]Esquivel S C, Coello Coello C A. On the Use of Particle Swarm Optimization with Multimodal Functions[J]. IEEE Transactions on Evolutionary Computation, 2003, 2(12): 1130-1136.

[11]Myers R H, Montgomery D C. Response Surface Methodology: Process and Product Optimization Using Designed Experiments[J]. Technometrics, 1996, 38(3):284-286.

[12]Sacks J, Schiller S B, Welch W. Designs for Computer Experiments[J]. Technometrics, 1989,31(1): 41-47.

[13]Sacks J, Welch W J, Mitchell T J, et, al. Design and Analysis of Computer Experiments[J]. Statistical Science, 1989, 4(4): 409-423.

[14]van Beers W C M, Kleijnen J P C. Kriging for Interpolation in Random Simulation[J]. Journal of the Operational Research Society, 2003, 54(3): 255-262.

[15]van Beers W C M, Kleijnen J P C. Kriging Interpolation in Simulation: A Survey[C]//Proceedings of the 2004 Conference on Winter Simulation.Washington D C, 2004: 113-121.

[16]Dyn N, Levin D, Rippa S. Numerical Procedures for Surface Fitting of Scattered Data by Radial Functions[J]. Siam Journal on Scientific & Statistical Computing, 1986, 7(2):639-659.

[17]Simpson T W, Lin D K J, Chen W. Sampling Strategies for Computer Experiments: Design and Analysis[J]. International Journal of Reliability & Application, 2001, 2(3):209-240.

[18]Jones D R, Schonlau M, Welch W J. Efficient Global Optimization of Expensive Black-box Functions[J]. Journal of Global Optimization, 1998, 13(4):455-492.

[19]Wang G G, Dong Z, Aitchisonc P. Adaptive Response Surface Method: A Global Optimization Scheme for Approximation-based Design Problems[J]. Engineering Optimization, 2001, 33(6): 707-733.

[20]Wang L Q, Shan S, Wang G G. Mode-pursuing Sampling Method for Global Optimization on Expensive Black-box Functions[J]. Engineering Optimization, 2004, 36(4): 419-438.

[21]Gu J, Li G Y, Dong Z. Hybrid and Adaptive meta-model-based Global Optimization[J]. Engineering Optimization, 2012, 44(1): 87-104.

[22]Mckay M D, Beckman R J, Conover W J. A Comparison of Three Methods for Selecting Values of Input Variables in the Analysis of Output from a Computer Code[J]. Technometrics, 1979, 42(1): 55-61.

[23]Tang B. Orthogonal Array-based Latin Hypercubes[J]. Journal of the American Statistical Association, 1993, 88(424): 1392-1397.

[24]Ye K Q, Li W, Sudjianto A. Algorithmic Construction of Optimal Symmetric Latin Hypercube Designs[J]. Journal of Statistical Planning & Inference, 2000, 90(1):145-159.

(编辑张洋)

收稿日期:2015-05-22

基金项目:国家重点基础研究发展计划(973计划)资助项目(2010CB328005);国家自然科学资助项目(51505138);湖南大学青年教师成长计划资助项目

中图分类号:U270.2

DOI:10.3969/j.issn.1004-132X.2016.14.024

作者简介:顾纪超,男,1982年生。湖南大学汽车车身先进设计制造国家重点实验室助理研究员、博士。主要研究方向为优化方法、汽车被动安全性设计、汽车轻量化设计等。发表论文11篇。许东阳,男,1989年生。湖南大学汽车车身先进设计制造国家重点实验室硕士研究生。李光耀,男,1963年生。湖南大学汽车车身先进设计制造国家重点实验室教授。干年妃,女,1977年生。湖南大学汽车车身先进设计制造国家重点实验室讲师、博士。樊涛,男,1990年生。湖南大学汽车车身先进设计制造国家重点实验室硕士研究生。

Lightweight Design of Vehicle Based on Multiple Hybrid Meta-model Method

Gu JichaoXu DongyangLi GuangyaoGan NianfeiFan Tao

State Key Laboratory of Advanced Design and Manufacture for Vehicle Body,Hunan University,Changsha,410082

Abstract:Aiming at the complex and expensive black-box problems in engineering, a multiple hybrid meta-model based global optimization method was proposed. In the proposed method, three sets of meta-models were employed in the search of the design space simultaneously, each of which included the well-known Kriging, quadratic function and radial basis functions. After the proposed method was applied to the rear frame of a vehide, the mass of the rear frame is reduced by 7.2 kg, and subsystem stiffness is also improved. The study shows that both of the search efficiency and accuracy are noticeably improved compared with hybrid and adaptive meta-modeling method.

Key words:multiple hybrid meta-model; global optimization; vehicle lightweight design; black-box problem