高性能C/C复合材料制备工艺研究

2016-08-08杨芳红綦育仕王艳艳周长灵

杨芳红,綦育仕,王艳艳,周长灵,姜 凯

1山东工业陶瓷研究设计院有限公司,山东 淄博2550002济南大学 材料科学与工程学院,济南250022

高性能C/C复合材料制备工艺研究

杨芳红1,綦育仕2,王艳艳1,周长灵1,姜凯1

1山东工业陶瓷研究设计院有限公司,山东 淄博2550002济南大学 材料科学与工程学院,济南250022

对制备C/C复合材料的化学气相渗透工艺进行了系统的实验研究,着重分析了热解碳的沉积过程。研究表明,在化学气相渗透的初始阶段,热解碳主要在碳纤维表面沉积,并与碳纤维之间形成了界面结合;随后,热解碳的沉积继续填充碳纤维预制体内部的气孔。这一过程有助于缓解纤维与陶瓷基体之间的界面应力。研究表明,通过调节热解碳的沉积时间可以得到具有一定密度梯度的C/C复合材料。

C/C复合材料;化学气相渗透;碳纤维

C/C复合材料是以碳纤维作为增强体、热解碳为基体的复合材料。C/C复合材料具有比强度高、比模量高、断裂韧性高和密度低的特点,同时还具有良好的热稳定性、抗烧蚀性、化学稳定性和尺寸稳定性等一系列优异性能,已经被广泛应用于航空、航天、核能、化工等领域[1,2]。随着航空航天技术的推广,高速高负荷军用、民用飞机对材料的要求越来越严格,目前很多军用、民用飞机及导弹等武器上都应用了C/C复合材料[3-5]。

C/C复合材料的制备方法可以分为两类:液相浸渍法和化学气相渗透法。其中,液相浸渍法是用聚合物 (树脂和沥青) 浸渍纤维编制体,然后经过稳定化处理和炭化处理生成基体碳的技术。液相浸渍过程包括复杂的液相化学反应、气-液相化学反应和液-固相化学反应步骤[6-9]。浸渍用的树脂在受热分解时会生成水蒸气、氢气、甲烷、一氧化碳、二氧化碳和许多低碳烃气体挥发物,产生比较大的体积收缩,使制备的复合材料形成多孔结构[10]。起源于20世纪60年代中期的化学气相渗透法(Chemical Vapor Infiltration, CVI) 则是在化学气相沉积 (Chemical vapor deposition, CVD) 法基础上发展起来的一种特殊方法[9,10]。采用CVI方法制备C/C复合材料的一般做法是:将碳纤维预制体置于沉积炉中,气态的碳氢化合物通过扩散、流动等方式进入预制体内部,在一定温度下发生热解反应,生成热解碳并以涂层形式沉积于纤维表面。和液相浸渍技术不同,CVI方法制备的复合材料中虽然也含有许多封闭的和敞开的气孔,但是这些气孔不是由体积收缩造成的,并且气孔总是存在于热解碳基体中间,这与液相浸渍法形成的存在于固体碳和纤维之间的气孔是不同的。介于固体碳和纤维之间的气孔影响了碳基体和纤维的界面结合强度,不利于复合材料力学性能的提高。

CVI方法具有对纤维损失小、基体组成和结构的可设计性强、工艺灵活、适应面广等优点,是制备C/C复合材料的主要技术[11]。近年来各国学者致力于对传统的CVI工艺进行改进以及开展新的致密化工艺的研究,相继开发出了包括热梯度CVI法 (TGCVI)、等温强制对流CVI法 (PGCVI)、热梯度强制对流CVI法 (FCVI)、脉冲CVI法 (PCVI) 和连续同步CVI法 (CSCVI) 等在内的多种先进的CVI工艺技术[12],但这些新工艺要求试样具有对称结构,设备复杂,而且在基体结构控制方面不如常规的等温等压CVI (ICVI) 工艺简单,因此,ICVI 仍然是目前应用最为广泛的工艺技术。

热解碳的形成是CVI工艺过程中起决定性作用的一个环节,对热解碳形成过程的了解有助于指导沉积工艺的制定,对实现材料的快速致密化并获得所需结构具有重要的实际意义。因此,本文对ICVI法制备C/C复合材料的工艺过程进行了系统的实验研究,着重分析了工艺不同阶段热解碳的沉积过程,以期为进一步改进ICVI工艺参数提供可靠的实验依据。

1 实 验

本研究中使用日本东丽公司的T700 12K碳纤维。碳纤维预制体按一层纤维一层网胎以0/90°、0/30°、0/-30°、0/90°方式交替叠加铺层,通过针刺工艺编织而成。最终获得的碳纤维预制体的尺寸为300 mm × 200 mm × 15 mm,初始密度为0.47 g/cm3。图1为碳纤维预制体的表面形貌,可以看到预制体的表面是疏松多孔的,有利于热解碳的沉积。

图1 碳纤维预制体表面形貌照片Figure 1 Image of the surface of carbon fiber perform

采用化学气相渗透工艺分别在碳纤维预制体上沉积热解碳。采用丙烷为原料气体,采用氩气作为稀释气体。

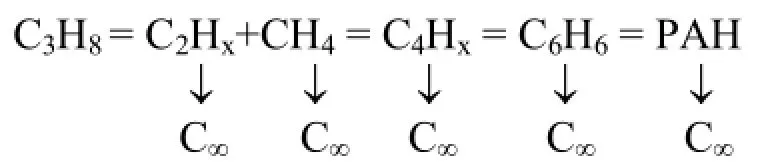

丙烷 (C3H8) 的沸点为 -42°C,熔点为 -187.7°C。纯净的丙烷可在常温下长期储存、加压存储和运输,是通过热解碳化学气相沉积制备C/C复合材料的主要原料气体[11]。以丙烷为原料气时,发生的热解化学反应可用下式表示:

为研究CVI工艺中热解碳的沉积过程,化学气相渗透工艺分3个阶段 (即3次沉积) 进行:第一次沉积的目的在于对碳纤维预制体进行预处理并沉积表面层,第二次沉积和第三次沉积段均为沉积热解碳。在每一次沉积结束后,采用阿基米德排水法测量了各样品的增重及体积密度,采用扫描电子显微镜观察了样品的表面形貌和断面微观形貌。

2 结果与讨论

2.1第一次沉积:碳纤维预制体预处理及沉积界面层

商品碳纤维在出厂时表面通常涂有一层上浆剂,这层上浆剂在碳纤维成型时会起到保护碳纤维的作用。但这层上浆剂对后续纤维的分散会产生影响,因此需要对碳纤维进行预处理除胶,即除去附在碳纤维表面的有机杂质和污染物[13]。此外,对碳纤维预制体进行预处理还可以使预制体中的气孔畅通,同时硬化预制体,防止预制体在后续工艺中变形。

本研究对碳纤维预制体进行预处理的过程为:将预制体平整地放置在CVI炉中,抽真空后加热至 950°C并保温一段时间;之后通丙烷气体,保持气流量2.5 l/min。预处理时间设定为12 h。

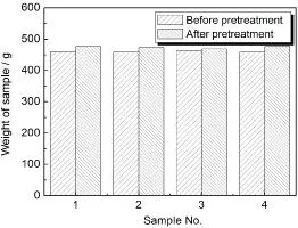

图2对4块碳纤维预制体在预处理前后的质量进行了对比。可以看出,经过预处理之后,样品均表现出了轻微的增重,平均增重2.9%。这一结果表明,预处理过程除了除去附在碳纤维表面的有机杂质和污染物之外,还在碳纤维预制体上沉积了一层热解碳。这层热解碳直接附着于碳纤维表面。可以预期,这一界面层的存在,可以使最终得到的C/C复合材料的性能得到改善:(1)当基体裂纹扩展到界面区时,这一界面相能够使裂纹发生偏转,从而达到调整界面应力,阻止裂纹向纤维内部扩展的目的;(2) 界面相能够起到载荷传递的作用,将基体的载荷传递到主要的载荷承担者纤维上;(3) 界面相还具备缓解纤维与基体间界面残余热应力的作用;(4) 界面相具有阻止或抑制纤维与基体间原子互扩散和化学反应的作用[14]。

图2 预处理前后碳纤维预制体的质量变化Figure 2 Comparison of the weights of the carbon fiber perform before and after pretreatment

2.2第二次沉积:沉积热解碳

从图2可以看出,预处理过程中样品的增重较少;相应地,密度增加也很小。这是因为碳纤维表面含有较多的胶质和其他杂质影响了热解碳的沉积。经过预处理除去了碳纤维表面的胶质和其他杂质之后,沉积效率会明显提高。

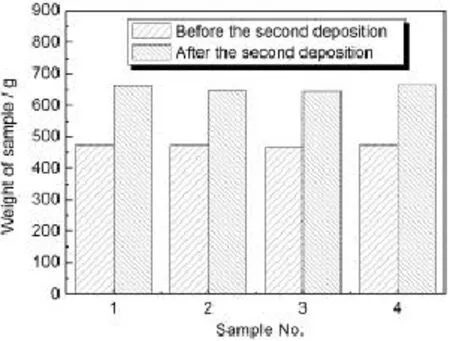

图3 第二次沉积前后样品的质量变化Figure 3 Comparison of the weights of the samples before and after the second deposition

图4 第二次沉积后的样品表面照片Figure 4 Images of the sample surface after the second deposition

本研究对上述4块经过了预处理的碳纤维预制体继续进行了实验:将预制体放入CVI炉中 (放置时保证平板之间的空隙相对均匀),采用ICVI法在预制体上沉积热解碳。ICVI所采用的反应条件为:温度950°C;气体压力5 KPa;丙烷流量3.0 l/min;沉积时间为48 h。本研究前期进行的预备实验表明:采用这一反应条件可以在保证沉积效率的同时,确保热解碳的沉积为均匀沉积,防止沉积速率过快阻塞预制体的表层气孔,影响后续的沉积。

图3对4块样品在第二次沉积前后的质量进行了对比。可以看出,第二次沉积之后样品的增重十分明显,平均增重达到38.3%;相应地,样品的平均密度也由初始碳纤维预制体的0.47 g/cm3增加到了0.68 g/cm3。图4为第二次沉积之后的样品表面照片。可以看出,热解碳沉积之后的样品表面非常平整,没有炭黑的存在。与图1所示的碳纤维预制体初始状态相比,第二次沉积之后样品表层疏松多孔的结构特征基本没有破坏。这表明在第二次沉积阶段热解碳的沉积较为均匀,没有堵塞碳纤维预制体的表层气孔。

为了进一步证实热解碳在碳纤维预制体中的均匀沉积,在扫描电镜下对第二次沉积之后样品的微观结构进行了观察。如图 5 (a) 和 (b) 所示,第二次沉积之后,碳纤维四周已经沉积了一层近乎球形的热解碳。从这一结构来分析,热解碳应该是首先在碳纤维表面成核,而后逐渐长大成为球形的颗粒状,并将碳纤维包裹起来。图5 (c) 和(d) 所示为碳纤维顶端沉积的热解碳;可以看出碳纤维顶端也被球形的颗粒状热解碳包裹。

2.3第三次沉积:继续沉积热解碳

经过前两次沉积,C/C复合材料的密度得到了提高,但样品的表面仍然是疏松多孔的,这说明仍然可以通过化学气相渗透来进一步在样品上沉积热解碳。因此,在前两次沉积基础上,我们继续对样品沉积热解碳,以进一步提高样品的密度,进而改善C/C复合材料的性能。

第三次沉积过程的反应参数与第二次沉积完全相同:温度950°C;气体压力5 KPa;气体流量为3.0 l/min;沉积时间为48 h。也就是说,第三次沉积事实上就是第二次沉积的延续,旨在进一步观察沉积时间对热解碳沉积的影响规律。

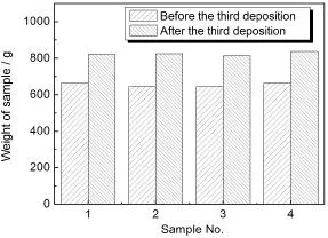

图6对样品在第三次沉积前后的质量进行了对比。显然,沉积时间的延长导致了样品增重的继续,第三次沉积过程中,样品的平均增重为25.8%;相应地,样品的平均密度增加到了0.84 g/cm3。注意到第二次沉积和第三次沉积所经历的沉积时间均为48 h,对比这两个阶段的试样增重量可以看出,第三次沉积过程中试样的增重速率明显减缓。这似乎表明,在CVI工艺过程中,热解碳的沉积速率随沉积时间的延长呈现出逐渐降低的趋势。徐国忠等人[15]采用甲烷 (CH4) 和丙烯 (C3H6) 分别作为原料气体进行C/C复合材料的ICVI工艺制备研究时也观察到了类似的现象。这应该与形成热解碳的热解化学和动力学有关。

图7是为第三次沉积之后的样品表面照片。可以看出,第三次沉积之后样品表面平整且仍然保持多孔状,这表明经48小时沉积之后,热解碳的沉积仍然没有造成纤维预制体的表面气孔封堵。事实上,常规的ICVI工艺制备C/C复合材料的致密化周期往往都长达数百小时[12],而本研究即使是第三次沉积结束,总的沉积时间也仅有108 h。因此,样品表面仍保留疏松多孔结构是可以理解的。

图6 第三次沉积前后样品的质量变化Figure 6 Comparison of the weights of the samples before and after the third deposition

图7 第三次沉积后的样品表面照片Figure 7 Images of the sample surface after the third deposition

图8 第三次沉积后试样中热解碳与碳纤维之间的界面结合Figure 8 SEM images of the interface between the pyrolytic carbon and carbon fiber in the samples after the third deposition

对三次沉积之后的C/C复合材料进行了扫描电镜观察。由图8以看出,在沉积108 h之后,热解碳与碳纤维形成了一定的界面结合,热解碳部分填充了碳纤维之间的空隙。此外,热解碳与碳纤维的界面处存在有部分孔隙,这些孔隙的存在对于缓解纤维与基体之间由于热膨胀系数不匹配造成的应力显然是有利的。

综合上述研究结果可以认为,经过108 h的沉积之后,碳纤维已经完全被热解碳所包裹,而且所形成的C/C复合材料已经具有高达0.84 g/cm3的平均密度 (相应地,与碳纤维预制体相比,材料的强度应该也有了大幅度的提高),但材料表面则仍然保持着碳纤维预制体的疏松多孔结构。这为进一步通过化学气相渗透沉积热解碳或其他高温陶瓷相基体提供了良好的基础。

3结论及展望

本文对制备C/C复合材料的化学气相渗透工艺进行了系统的实验研究,着重观察了化学气相渗透过程中热解碳的沉积过程。研究表明,随着沉积时间的延长,热解碳首先在碳纤维表面沉积,并与碳纤维之间形成了较好的界面结合;随后,热解碳的沉积继续填充碳纤维预制体内部的气孔。这一过程有助于缓解纤维与陶瓷基体之间的界面应力。经过108 h的沉积,所制备的复合材料密度由最初的0.47 g/cm3提高到0.87 g/cm3。

从本研究所观察到的实验现象,可以得出以下几点有助于改进化学气相渗透工艺的启示:

(1) 实验发现样品的密度随沉积时间的延长而提高,因此通过调节热解碳的沉积时间,可望制备出不同密度的复合材料。

(2) 在化学气相渗透的不同阶段对样品增重进行的测试发现,不同阶段样品增重速率不同,也即在不同阶段所形成的热解碳的沉积层密度不同。因此可以预期,通过调整和控制CVI参数,可以使所制备的复合材料具有一定的密度梯度。

(3) 采用合适的CVI参数,可以使得样品在CVI初始阶段 (100 h左右) 基本保持纤维预制体原有的表面疏松多孔的结构,这为进一步通过化学气相渗透沉积热解碳或其他高温陶瓷相基体提供了良好的基础。

[1] 张伟刚. 自愈合抗氧化C/C复合材料的制备及其氧化机理的研究[D]. 沈阳:中国科学院金属研究所博士学位论文, 1998.

[2] 易茂中. 航空刹车用C/C复合材料氧化行为及抗氧化涂层的研究[R]. 长沙:中南大学博士后研究工作报告, 1999.

[3] MCKEE DW, SPIRO CL, LAMBY EJ. The inhibition of graphite oxidation by phosphorus additives [J]. Carbon, 1984, 22: 285-290.

[4] HANNACHE H, QUENISSET, JM, NASLAIB R, et al. Composite-materials made from a porous 2D-carbon-carbon perform densified with boron nitride by chemical vapor infiltration [J]. Journal of Materials Science, 1984, 19 (1): 202-212.

[5] FITZER E, HEYM M. High-temperature mechanical properties of carbon and graphite [J]. High Temperature- High Pressure, 1978, 10 (1): 29-66.

[6] SHAFFER PTB. An oxidation resistant boride composite [J]. American Ceramic Society Bulletin, 1962, 41 (2): 96-99.

[7] PASTOR H, MEYER R. Investigation of effect of additions of metal silicides on titanium and zirconium borides from point of view of their sintering behavior and their resistance to oxidation at high-temperature[J]. Revue Internationale des Hautes Temperatures et des Refractaires, 1974, 11 (1): 41-54.

[8] LAVRENKO VA, PANASYUK AD, PROTSENKO TG, et al. High-temperature reactions of materials of the ZrB2-ZrSi2system with oxygen [J]. Soviet Powder Metalluegy and Metal Ceramics, 1982, 21: 471-473.

[9] BARGERON CB, BENSON RC, JETTE AN, et al. Oxidation of hafnium carbide in the temperature range 1400° to 2060°C [J]. Journal of the American Ceramic Society, 1993, 76 (4): 1040-1046.

[10] BARGERON CB, BENSON RC. X-ray microanalysis of a hafnium carbide film oxidized at high temperature [J]. Surface & Coating Technology, 1988, 36: 111-115.

[11] 白瑞成, 李贺军, 席琛, 等. 碳/碳复合材料ICVI工艺的研究进展[J]. 材料导报, 2005, 19 (4): 81-84.

[12] 薛宁娟, 苏君明, 肖志超. 炭/炭复合材料CVI致密化技术的研究与发展[J]. 炭素技术, 2008, 27 (4): 47-51.

[13] UPADHYA K, YANG JM, HOFFMAN WP. Materials for ultra-high temperatures structural applications [J]. American Ceramic Society Bulletin, 1997, 58 (12): 51-56.

[14] OPEKA MM, TALMY IG, WUCHINA EJ, et al. Mechanical, thermal and oxidation properties of refractory hafnium and zirconium compounds [J]. Journal of the European Ceramic Society, 1999, 19: 2405-2414.

[15] 徐国忠, 李贺军, 白瑞成, 等. 前驱体对C/C复合材料的致密化和性能的影响[J]. 材料工程, 2007, (6): 50-54.

Preparation of High Performance C/C Composites

YANG Fang-Hong1, QI Yu-Shi2, WANG Yan-Yan1, ZHOU Chang-Ling1, JIANG Kai11Shandong Industrial Ceramics Research & Design Institute Co,. Ltd, Zibo 255000, China

2School of materials science and engineering, University of Jinan, Jinan 250022, China

A systematically experimental study was conducted on the chemical vapor infiltration (CVI) process for preparing C/C composites, with a special emphasize on the deposition process of pyrolytic carbon. It was shown that, at the initial stage of CVI, the pyrolytic carbon was mainly deposited on the surface of carbon fiber to form a fine interface. As the CVI continues, the pores in the carbon fiber preform were filled with the pyrolytic carbon generally, which is beneficial to the release of the interfacial stress between the fiber and the matrix. By adjusting the deposition time, the composite with a density gradient can be obtained.

C/C composites; Chemical vapor infiltration; Carbon fiber

TB332

1005-1198 (2016) 03-0198-07

A

10.16253/j.cnki.37-1226/tq.2016.02.008

2016-01-14

2016-03-03

杨芳红 (1988 -),男,山东无棣人,助理工程师。E-mail: yangfanghong08@163.com