硅粉与碳黑微波合成碳化硅微粉

2016-08-08袁振侠陆有军吴澜尔淮晓晨

袁振侠,陆有军,2,吴澜尔,2,淮晓晨,高 杰

1北方民族大学材料科学与工程学院,银川7500212北方民族大学粉体材料与特种陶瓷省部共建重点实验室,银川750021

硅粉与碳黑微波合成碳化硅微粉

袁振侠1,陆有军1,2,吴澜尔1,2,淮晓晨1,高杰1

1北方民族大学材料科学与工程学院,银川750021

2北方民族大学粉体材料与特种陶瓷省部共建重点实验室,银川750021

本文以不同粒径的硅粉和纳米碳黑为原料,采用微波加热在真空下合成SiC微粉,研究了反应温度、反应时间和原料粒径对反应产物的物相、SiC生成率及其形貌的影响。结果表明,反应温度达到1000°C时,Si和C开始反应生成SiC;在1200°C时反应30 min即可基本实现Si和C的充分反应,得到平均粒径约为100 nm的SiC微粉,且SiC的生成率达到95% 以上。此外,本文还对Si和C的固相反应扩散机制进行了初步探索。

微波合成;β-SiC;微粉;物相分析;扩散机制

碳化硅微粉是一种重要的无机非金属原料,被广泛用于碳化硅陶瓷及其复合材料的制备[1-5]、金属基复合材料的强化[6,7]、微电子机械系统 (MEMS) 器件[8]等,涉及军工、航空航天、电子电气、化工、机械制造等多个领域[9-11]。

目前工业生产碳化硅微粉仍主要采用传统的Acheson法[12]。Acheson法制备SiC具有原料便宜、工艺简单、易于实现大工业化生产等特点,但其热效率低、能耗高、污染严重、产品附加值较低,难以生产高附加值产品 (如纳米粉体、微粉及晶须等)[13]。近年来,制备SiC微粉的新型合成工艺愈来愈多,如溶胶-凝胶法[14]、热化学气相合成法[15]、自蔓延燃烧合成法[16]、溶剂热法[17]、机械合金化法[18]及微波合成法[19-21]等。其中溶胶-凝胶法和气相合成法可以很好地控制颗粒的大小及纯度,但是合成步骤相对复杂,生产成本高;自蔓延燃烧合成过程中存在的部分性非平衡状态导致了对其进行监测和控制的不便;溶剂热法虽然显著降低了碳化硅的合成温度,但其产品受溶剂和还原剂影响严重,且均一性较差;而机械合金化法则不可避免地会带入杂质,且合成的碳化硅微粉结晶状态较差。微波合成法因其合成温度低、热效率高、能耗低及合成产物纯度较高受到了广泛关注。

目前,国内外采用微波法合成SiC时,原材料大多采用SiO2和石墨碳[19,20],在生产过程中会放出有毒气体 CO且会产生部分中间产物 SiO2-x。本实验采用硅粉和碳黑为原料,在不加任何催化剂的情况下,通过微波法固相合成了超微碳化硅粉体,并初步研究了微波固相合成SiC的反应机理。

1实 验

实验所用的原料为不同粒径的硅粉和纳米碳黑。其中,不同粒径的硅粉 (纯度99.99%) 分别为河北天晶光伏科技有限公司和北京怡天惠金属材料有限公司的产品,纳米碳黑为上海昊化化工有限公司的产品 (比表面积为75 m2/g ~ 89 m2/g)。原料以Si:C = 1:2 (mol%) 的比例在郑州金海威科技实业有限公司的MX-18三维混料机中混合30 min,将混合料置于刚玉坩埚中,在南京杰全微波设备有限公司的 NJZ4-3型微波烧结炉内于真空条件下分别在不同温度下反应不同时间以合成碳化硅微粉。微波烧结炉内真空度为0.082 MPa,微波频率为2.45 GHz。

采用日本岛津公司的XRD-6000型X射线衍射仪 (XRD) 对合成产物进行了物相分析。

之后,将合成产物置于沈阳市节能电阻厂的SX-10-13型马弗炉中加热至600°C保温5 h ~ 10 h以除去多余的碳黑,再酸洗除硅后烘干得到较纯的β-SiC微粉。

纯度检测采用称重法:称粉1 g放在白金坩埚中,加少许蒸馏水,加入8 ~ 9滴硫酸和硝酸,再加入10 ml氢氟酸,放到电热板上烧煮至烧干;然后再往容器中加入10 ml盐酸,放置10 min后搅拌均匀,用滤纸过滤,将粉洗至中性,把滤纸放入容器中,放在马弗炉中加热至500°C保温30 min,再在650°C下保温40 min,最后称重计算纯度。

采用日本岛津公司的SSX-550型扫描电子显微镜 (SEM) 对最终粉体的微观形貌和粒度进行了表征。

2实验结果与分析

本实验合成温度在1200°C以内,低于反应物中两组元的熔点,属固相反应,即反应的主要机理为固相条件下的扩散传质和化学反应。扩散的主要影响因素有浓度差、温度、扩散截面面积、扩散位移、扩散介质和扩散时间等。

图1 不同温度下反应30 min后所得合成产物的XRD图谱Figure 1 XRD patterns of the products synthesized at different temperatures for 30 min

2.1 反应温度对反应产物物相的影响

图1为采用d50为2.5 μm的硅粉与纳米碳黑在不同反应温度反应30 min后所得产物的XRD图谱。可以看出,反应温度为1000°C时,产物中残余Si的衍射峰很强,说明反应处于初始状态,虽然有一定量的β-SiC生成,但Si的残留量仍然占较大比重。当反应温度提高到1050°C后,合成产物的主要物相为β-SiC,Si的残留量明显减少。当反应温度为 1100°C、1150°C和1200°C时,产物的Si衍射峰均已经完全消失,产物物相为单相的β-SiC,而且随着反应温度的升高,晶形愈来愈趋于完整,β-SiC的衍射峰愈强。这一结果表明:在反应时间为30 min的条件下,反应温度高于1100°C时所提供的能量才足以使碳原子进行充分的扩散传质并使化学反应完全进行。

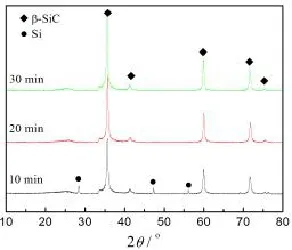

2.2 反应时间对反应产物物相的影响

选择反应温度分别为1100°C和1200°C,研究了对微波合成碳化硅粉体最终产物中各物相变化的影响。图2和图3分别为采用d50为2.5 μm的硅粉与纳米碳黑在1200°C和1100°C下不同反应时间所得产物的XRD图谱。可以看出,在1200°C和1100°C下,反应时间为10 min ~ 30 min时,反应产物中的主要物相均为β-SiC。当反应时间为30 min时,产物的XRD图谱中不再出现Si的衍射峰,并且 β-SiC的衍射峰强度也随反应时间的延长增加而提高,这说明反应时间越长,其晶型生长也越来越好。

根据菲克定律,扩散是时间的函数。随着时间的延长,C原子的传质得以充分进行,Si原子周围的C原子浓度增大,使SiC的生长中缺陷更少、晶体结构更加完整。

图2 在1200°C下反应不同时间所得产物的XRD图谱Figure 2 XRD patterns of products synthesized at 1200°C for different time

图3 在1100°C下反应不同时间所得产物的XRD图谱Figure 3 XRD patterns of products synthesized at 1100°C for different time

2.3 硅粉粒径对反应产物物相的影响

分别将d50= 400 μm、100 μm、30 μm和2.5 μm的硅粉与纳米碳黑混合均匀后进行微波加热合成,研究反应温度为1200°C、反应时间为30 min时,反应产物中各物相随原材料中硅粉粒径的变化情况,其XRD图谱如图4所示。

图4 以不同粒径硅粉为原料在1200°C保温30 min所得产物的XRD图谱Figure 4 XRD patterns of products synthesized at 1200°C for 30 min using Si powders with different particle sizes as raw material

可以看出,当硅粉平均粒径 d50≥ 100 μm时,产物中主要物相为β-SiC,但仍存在有残余硅的衍射峰。尤其是d50= 400 μm的硅粉与碳黑的反应物物相中Si的衍射峰很强,显然二者反应进行得很不完全。然而,当采用平均粒径为d50= 2.5 μm和d50= 30 μm的硅粉为原料时,相同的反应条件下,反应产物中物相仅有β-SiC的衍射峰,没有残余Si的衍射峰,且硅粉粒径越小时β-SiC峰越明显。

图4所示的实验结果是很容易理解的。硅粉粒径越小,比表面积越大,反应物之间的接触面积 (即固相反应的扩散截面面积) 就越大,反应颗粒接触越充分,反应扩散位移亦越短,在相同反应条件下,合成反应越充分。

图5 碳化硅微粉产出率随反应温度的变化关系Figure 5 Productivity of SiC powder as a function of reaction temperature

图6 碳化硅微粉产出率随反应时间的变化关系Figure 6 Productivity of SiC powder as functions of reaction time

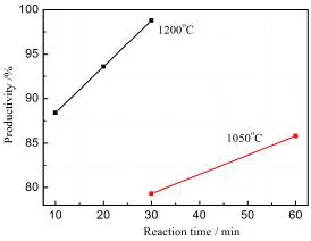

2.4 反应温度及时间对合成产物产出率的影响

图5为反应时间为30 min条件下SiC微粉产出率随反应温度的变化关系曲线,图6则为反应温度分别为1050°C和1200°C时SiC微粉产出率随反应时间的变化关系曲线。其中,SiC微粉的产出率为合成的SiC微粉经除碳、除硅后的实际质量与理论值之比,采用半定量法测得。实验中采用的硅粉粒度为d50= 2.5 μm。

由图5可知,随着反应温度的升高,SiC的产出率增大,由1000°C时的68.4% 增加至1200°C时的98.8%。其中,反应温度在1000°C ~ 1100°C之间时,SiC产出率随反应温度的变化速率较快,说明在此阶段反应温度对碳化硅合成的影响较为明显;而当反应温度在1100°C ~ 1200°C时,SiC产出率变化曲线趋于平缓,斜率变小,这说明在反应温度达到1100°C以上时,在其他反应条件不变的情况下,反应温度在SiC合成反应过程中不再是一个重要影响因素,合成反应可能更多地是依靠界面扩散进行。

由图6可知,在相同的反应温度下,SiC产出率随反应时间的增加而增加。因此从动力学上可以推测,在1050°C下反应足够时间,理论上也可以获得与 1200°C下反应较短时间相同的SiC产出率。

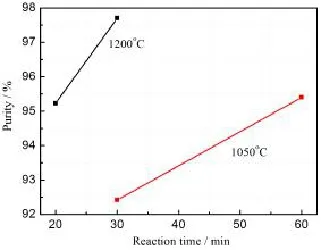

图7 不同反应条件下获得的反应产物的纯度Figure 7 Variation of product purity with reaction temperature and reaction time

图7为合成SiC粉体的纯度随反应温度和反应时间的变化曲线。由图7可看出,反应温度高,反应时间长就容易合成纯度较高的 SiC超微粉体。这是因为高的反应温度能够加速反应的进程,且有利于完整晶型的形成。

2.5 合成粉体粒度和形貌的表征

图8为反应温度为1200°C、反应时间分别为20 min 和30 min以及反应温度为1050°C、反应时间分别为30 min和60 min所得到的微波热合成SiC微粉的SEM照片。实验中采用的硅粉粒度为d50= 2.5 μm,合成的SiC微粉均经过了有氧灼烧除碳、氢氟酸反应除硅处理。

图8 微波合成SiC微粉的SEM照片Figure 8 SEM images of the synthesized SiC powders(a) 1200°C, 20 min; (b) 1200°C, 30 min; (c) 1050°C, 30 min; (d) 1050°C, 60 min

由图8可以看出,合成粉体呈等轴状,存在一定的团聚现象。虽然实验所用的原料为微米级硅粉和纳米级碳黑,反应产物的粒径却达到了纳米级 (约 100 nm)。而且,值得注意的是,即使是在1200°C高温下反应30 min,反应产物的粒径也没有明显增大。有文献[19]指出,微波场下β-SiC的生长遵循二维成核和层生长机制,即沿着优先生长面长大而在稳定晶面 {111} 上层层叠加;随着SiC层的生长,SiC/Si界面的界面能越来越大,当达到一定值时就会导致所生成的碳化硅的破碎,因此在微波场中合成的β-SiC颗粒不会无限制的长大。

3合成反应的扩散机制讨论

在固态相变中,非均匀形核的形核速率以及受扩散速率控制的晶体长大速率均随时间而变化,恒温条件下晶面、晶棱及晶偶的生成速率F(t) 随时间t的变化关系为[21]:

式中的Au、Lu2、Cu3均为与扩散速率有关的系数。

有文献[22]表示,当固相反应满足热力学条件时,高温下的化学反应速度是极快的,而扩散则是整个反应的控制步骤,可以反映总的反应特征。张长瑞等人[23]在研究 Si-N2气固相反应时也证明了扩散对反应的控制。在本研究中,反应温度范围为1000°C ~ 1200°C,由Si-C相图可知满足热力学条件且在这样的高温下化学反应速度很快,故而可以推测反应是受扩散控制的。相比较而言,碳原子半径较小,所用碳黑是无定型的,其粒子具有微晶结构,在结构上同层为C-C键,层之间为分子间力作用;而硅原子半径较大,具有与金刚石类似的晶体结构,在热力学上更为稳定。由于碳黑和硅粉的合成反应是在两相接触面上进行的,在反应的过程中必然伴随着化学键的断裂,反应物一旦在颗粒远大于碳黑的硅表面上形成,游离的C原子就需要通过生成物扩散至界面与Si进行反应。生成物与反应物间的界面面积随时间的变化而变化;因此,形核速率和晶体长大速率也随时间而变化。基于这一考虑,可以近似地将SiC产出率随反应时间的变化关系描述为:

式中,D为C原子的扩散系数。

将式 (4) 用于分析以d50= 2.5μm的硅粉和纳米碳黑为原料、在1200°C下分别反应10 min、20 min、30 min后所获得的SiC产出率 (图6) ,所得到的结果列于表1。显然,反应20 min和30 min时获得的扩散系数基本相同,且明显小于反应10 min时获得的结果。分析其原因为:由于SiC开始形成的反应温度约在980°C[24],反应温度升至1200°C之前,已有大量的SiC生成;此外,由于反应时间较短,扩散需要通过的碳化硅层较薄,而时间较长时反应进行已经较彻底,碳化硅层较厚且基本稳定。这就导致了在反应时间较短的情况下获得的扩散系数值较大。相对而言,反应时间为20 min和30 min时计算而得的扩散系数应该更加接近于真实值,也更加稳定。

表1 反应体系在1200°C时的扩散系数Table 1 Diffusion coefficient of the reaction system at 1200°C

4结 论

(1) 微波加热条件下,平均粒径d50= 2.5 μm的硅粉与纳米碳黑在1000°C即可发生合成反应,生成一定量的SiC。在反应温度超过1100°C、反应时间30 min,可使硅粉与碳黑基本反应完全。

(2) 硅粉和碳黑微波加热合成SiC的过程中,硅粉的粒径对合成反应的影响显著。硅粉粒径越小,反应的起始温度和最终实现完全反应所需的温度就越低,合成效率越高。

(3) 反应温度为1200°C、反应时间为30 min时,硅粉和碳黑微波合成反应生成的SiC粉体粒径达到纳米级,产出率达到98.8%。

(4) 微波场加热硅粉和碳黑合成SiC的反应过程可以认为是受C原子扩散控制的固相反应,反应速率受温度、时间及原料比表面积的影响,且SiC的合成率满足函数

[1] LIU G, LI J, SHAN Y, et al. Highly dense β-SiC ceramics with submicron grains prepared by sintering of nanocrystalline powders [J]. Scripta Materialia, 2012, 67 (4):416-419.

[2] GUO X, CAI X, LIN Z, et al. Preparation and properties of SiC honeycomb ceramics by pressureless sintering technology [J]. Journal of Advanced Ceramics, 2014, 3 (1): 83-88.

[3] 张钊, 张玉军, 龚红宇, 等. 反应烧结碳化硅陶瓷注射成型工艺研究[J]. 现代技术陶瓷, 2016, 37 (1): 54-61.

[4] XU X, LAO X, WU J, et al. Synthesis and characterization of Al2O3/SiC composite ceramics via carbothermal reduction of alumina silicate precursor for solar sensible thermal storage [J]. Journal of Alloys and Compounds, 2016, 622: 126-137.

[5] FU Q, ZHAO F, LI H, et al. A multi-interlayer LMAS joint of C/C-SiC composites and LAS glass ceramics [J]. Journal of Materials Science & Technology, 2015, 31 (5): 467-472.

[6] SHABANI M, PAYDAR MH, ZAMIRI R, et al. Microstructural and sliding wear behavior of SiC-particle reinforced copper matrix composites fabricated by sintering and sinter-forging processes [J]. Journal of Materials Research & Technology, 2015, 282 (1): 5-12.

[7] UMASANKAR V, XAVIOR MA, KARTHIKETAN S. Experimental evaluation of the influence of processing parameters on the mechanical properties of SiC particle reinforced AA6061 aluminium alloy matrix composite by powder processing [J]. Journal of Alloys & Compounds, 2014, 582 (2): 380-386.

[8] ZHAO F, ISLAM MM, HUANG CF. Photoelectrochemical etching to fabricate single-crystal SiC MEMS for harsh environments [J]. Materials Letters, 2011, 65 (3): 409-412.

[9] MAGNANI G, GALVAGNO S, SICO G, et al. Sintering and mechanical properties of β-SiC powder obtained from waste tires [J]. Journal of Advanced Ceramics, 2016, 5 (1): 40-46.

[10] 洪桂香. 汽车传动和制动系统的陶瓷摩擦材料探秘[J]. 现代技术陶瓷, 2015, 36 (1): 33-40.

[11] 李平舟. 电子陶瓷材料及产品与技术解读[J]. 现代技术陶瓷, 2015, 36 (3): 37-44.

[12] BOUDARD D, FOREST V, POURCHEZ J, et al. In vitro cellular responses to silicon carbide particles manufactured through the Acheson process: impact of physico-chemical features on pro-inflammatory and pro-oxidative effects [J]. Toxicology in Vitro, 2014, 28 (5): 856-865.

[13] AGATHOPOULOS S. Combustion synthesis of ultra-fine SiC powders in low pressure N2-atmosphere [J]. Ceramics International, 2012, 38 (5): 4165-4171.

[14] OMIDI Z, GHASEMI A, BAKHSHI SR. Synthesis and characterization of SiC ultrafine particles by means of sol-gel and carbothermal reduction methods [J]. Ceramics International, 2015, 41 (4): 5779-5784.

[15] 王幼文, 许宇庆, 姚鸿年. 热化学气相合成法制备的超细碳化硅粉末的显微结构[J]. 无机材料学报,1992, (2): 151-155.

[16] DABROWSKA A, BZYMEK A, HUCZKO A. In situ diagnostics of the SiC nanostructures growth process [J]. Journal of Crystal Growth, 2014, 401 (9): 376-380.

[17] 马小健, 孙常慧, 钱逸泰. 碳化硅纳米材料的溶剂热合成[J]. 无机化学学报, 2013, 29 (11): 2276-2282.

[18] LU Y, WANG Y, PAN Z, et al. Preparation of carbon-silicon carbide composite powder via a mechanochemical route [J]. Ceramics International, 2013, 39 (4): 4421-4426.

[19] WANG J, HUANG S, LIU S, et al. EBSD characterization the growth mechanism of SiC synthesized via direct microwave heating [J]. British Journal of Anaesthesia, 2016, 24 (3): 54-61.

[20] MOUHTAGHIOUN BM, POYATO R, CUMBRERA FL, et al. Rapid carbothermic synthesis of silicon carbide nano powders by using microwave heating [J]. Journal of the European Ceramic Society, 2012, 32(8): 1787-1794.

[21] 徐恒钧. 材料科学基础[M]. 北京:北京工业大学出版社, 2002.

[22] 周益明, 忻新泉. 低热固相合成化学[J]. 无机化学学报, 1999, (3): 5-24.

[23] 张长瑞, 杨以文, 张光. 扩散控制的固相反应动力学模型[J]. 物理化学学报, 1988, (5):93-98.

[24] RAMESH PD, VAIDHYANATHAN B, GANGULI M, et al. Synthesis of β-SiC powder by use of microwave radiation [J]. Journal of Materials Research, 1994, 9 (12): 3025- 3027.

Synthesis SiC powder from Silicon and Carbon Black via Microwave Heating Route

YUAN Zhen-Xia1, LU You-Jun1,2, WU Lan-Er1,2, HUAI Xiao-Chen1, GAO Jie11School of Material Science and Engineering, Beifang University of Nationalities,Yinchuan 750021, China

2Key Laboratory of Powder Materials & Special Ceramics, Beifang University of Nationalities,Yinchuan 750021, China

Ultrafine β-SiC powders were synthesized by microwave in vacuum. The starting materials are silicon powders of different particle sizes and nanometer carbon black. The effects of reaction temperature, reaction time and the particle size of initial silicon powder on the phase,productivity, particle size and morphology of the synthesized SiC powder were studied. The results show that β-SiC began to be synthesized when the temperature reaches 1000°C. When the temperature reaches 1200°C and reacting time is 30 min, silicon can completely react with carbon black to form SiC. The average particle size of the synthesized β-SiC powder is about 100 nm, and the producing rate can reach above 95%. The diffusion mechanism of the solid-state reaction between Si and C was also explored briefly.

Microwave synthesis; β-SiC; Micro-powder; Phase analysis; Diffusion mechanism

TB321

1005-1198 (2016) 03-0190-08

A

10.16253/j.cnki.37-1226/tq.2016.04.002

2016-04-13

2016-05-14

国家民委科研项目 (14BFZ006);2015年宁夏回族自治区科技创新领军人才项目;北方民族大学粉体材料与特种陶瓷重点实验室项目。

袁振侠 (1992 -),男,山西朔州人,硕士研究生。Email: 2394053570@qq.com。

陆有军 (1976 -),男,宁夏同心人,博士,副教授。Email: youjunlu518@hotmail.com。