光刻机用精密碳化硅陶瓷部件制备技术

2016-08-08刘海林霍艳丽胡传奇黄小婷王春朋梁海龙陈玉峰

刘海林,霍艳丽,胡传奇,黄小婷,王春朋,梁海龙,唐 婕,陈玉峰

中国建筑材料科学研究总院,北京100024

光刻机用精密碳化硅陶瓷部件制备技术

刘海林,霍艳丽,胡传奇,黄小婷,王春朋,梁海龙,唐婕,陈玉峰

中国建筑材料科学研究总院,北京100024

本文介绍了光刻机用碳化硅陶瓷结构件的特点及其对材料的要求,分析了碳化硅陶瓷在光刻机中作为结构件材料使用的优势,着重介绍了中国建筑材料科学研究总院在精密碳化硅结构件的制备领域所取得的技术成果,列举了精密碳化硅结构件在光刻机等集成电路制造关键装备中的应用。

碳化硅;凝胶注模;素坯加工;反应连接;化学气相沉积;集成电路;光刻机

集成电路产业 (即IC产业) 是关乎国家经济、政治和国防安全的战略产业[1],在IC产业中,集成电路制造装备具有极其重要的战略地位。以光刻机为代表的集成电路关键装备是现代技术高度集成的产物,其设计和制造过程均能体现出包括材料科学与工程、机械加工等在内的诸多相关科学领域的最高水平。例如,对于材料科学与工程学科而言,集成电路制造关键装备要求零部件材料具有轻质高强、高导热系数和低热膨胀系数等特点,且致密均匀无缺陷;对于机械加工学科而言,集成电路制造关键装备则要求零部件具有极高的尺寸精度和尺寸稳定性,以保证设备实现超精密运动和控制。

碳化硅陶瓷具有高的弹性模量和比刚度,不易变形,并且具有较高的导热系数和低的热膨胀系数,热稳定性高,因此碳化硅陶瓷是一种优良的结构材料,目前已经广泛应用于航空、航天、石油化工、机械制造、核工业、微电子工业等领域[2,3]。但是,由于碳化硅是 Si-C键很强的共价键化合物,具有极高的硬度和显著的脆性,精密加工难度大;此外,碳化硅熔点高,难以实现致密、近净尺寸烧结。因此,大尺寸、复杂异形中空结构的精密碳化硅结构件的制备难度较高,限制了碳化硅陶瓷在诸如集成电路这类的高端装备制造领域中的广泛应用[4]。目前只有日本、美国等少数几个发达国家的少数企业 (如日本的Kyocera[5]、美国的CoorsTek[6]等) 成功地将碳化硅陶瓷材料应用于集成电路制造关键装备中,如光刻机用碳化硅工件台、导轨、反射镜、陶瓷吸盘、手臂等。

在国内,中国建筑材料科学研究总院率先开展了极大规模集成电路制造装备用精密碳化硅结构件的制备工艺研究,攻克了以光刻机为代表的集成电路制造关键装备用大尺寸、中空薄壁、复杂结构、精密碳化硅结构件制备的技术难关,形成一系列自主知识产权的专利技术,制备出了诸如碳化硅真空吸盘、导轨、反射镜、工件台等一系列光刻机用精密碳化硅结构件,满足了光刻机等集成电路制造关键装备用精密结构件的使用要求,推动了我国集成电路关键装备的独立自主健康发展。

本文重点介绍了中国建筑材料科学研究总院 (以下简称中国建材总院) 在高精密、复杂碳化硅结构件研制方面取得的技术成果,并列举了部分光刻机用精密碳化硅部件的典型应用实例。

1集成电路制造装备用精密陶瓷结构件的特点

集成电路制造关键技术及装备主要有包括光刻技术及光刻装备、薄膜生长技术及装备、化学机械抛光技术及装备、高密度后封装技术及装备等,均涉及高效率、高精度、高稳定性的运动控制技术和驱动技术,对结构件的精度和结构材料的性能提出了极高的要求[7]。

以光刻机中工件台为例,该工件台主要负责完成曝光运动,要求实现高速、大行程、六自由度的纳米级超精密运动,如对于100 nm分辨率、套刻精度为33 nm和线宽为10 nm的光刻机,其工件台定位精度要求达到10 nm,掩模-硅片同时步进和扫描速度分别达到150 nm/s和120 nm/s,掩模扫描速度接近500 nm/s,并且要求工件台具有非常高的运动精度和平稳性[7]。

图1所示为典型的光刻机工件台及框架设计。该部件设计为内部轻量化、整体封闭中空结构,内部加强筋板厚度为3 mm,外部壁厚为5 mm,外形尺寸440 mm × 440 mm × 60 mm。该类结构件具有“大、厚、空、薄、轻、精”的特点。

一般说来,光刻机用工件台结构件需满足以下要求:

(1) 高度轻量化:为降低运动惯量,减轻电机负载,提高运动效率、定位精度和稳定性,结构件普遍采用轻量化结构设计,其轻量化率为60% ~ 80%,最高可达到90%;

(2) 高形位精度:为实现高精度运动和定位,要求结构件具有极高的形位精度,平面度、平行度、垂直度要求小于1 μm,形位精度要求小于5 μm;

(3) 高尺寸稳定性:为实现高精度运动和定位,要求结构件具有极高的尺寸稳定性,不易产生应变,且导热系数高、热膨胀系数低,不易产生大的尺寸变形;

(4) 清洁无污染:要求结构件具有极低的摩擦系数,运动过程中动能损失小,且无磨削颗粒的污染。

图1 工件台及微动台 (局部剖面) 示意图Figure 1 3D model of the stage with local section

碳化硅材料具有极高的弹性模量、导热系数和较低的热膨胀系数,不易产生弯曲应力变形和热应变,并且具有极佳的可抛光性,可以通过机械加工至优良的镜面;因此采用碳化硅作为光刻机等集成电路关键装备用精密结构件材料具有极大的优势。但是传统的陶瓷制备工艺如注浆、干压等很难实现诸如光刻机工作台这类复杂部件的制备。为此,中国建材总院研发出一系列成型、烧结技术,解决了采用碳化硅材料制作此类部件的国产化问题。

2碳化硅陶瓷精密结构部件制备工艺

碳化硅陶瓷具有高强度、高硬度、高弹性模量、高比刚度、高导热系数、低热膨胀系数等优良性能,是一种理想的高性能结构材料,但将其应用于制备具有“大、厚、空、薄、轻、精”特点的光刻机等集成电路关键装备用精密结构件时,却存在诸多的技术难点和挑战,比如如何实现中空、闭孔结构,以达到高度轻量化、高模态的目标;如何获得显微结构均匀、性能稳定的材料;如何实现大尺寸、复杂形状结构的陶瓷部件的快速制备等。

中国建材总院在近净尺寸成型工艺 —— 凝胶注模成型的基础上,开发出用于制备新型大尺寸、复杂形状、高精度碳化硅陶瓷部件的工艺技术,这一技术的具体工艺流程如图 2所示[8]。首先分析陶瓷部件的结构特点,设计制造出简单或复杂的模具进行凝胶注模成型,制备陶瓷部件素坯;然后对陶瓷部件素坯进行精密加工,提高陶瓷部件尺寸精度及表面光洁度;最后进行高温烧结得到制品。对于中空结构碳化硅陶瓷部件则采用粘结工艺将陶瓷素坯单体部件粘结形成整体部件,然后放置到真空烧结炉中烧结得到所设计的碳化硅陶瓷部件。

该制备流程中的关键工艺包括凝胶注模成型工艺、陶瓷素坯加工工艺和陶瓷素坯连接工艺。其中,凝胶注成型工艺是制备碳化硅陶瓷部件的基础,该工艺是一种精细的胶态成型工艺 (Colloidal processing)[9,10],可实现大尺寸、复杂结构坯体的高强度、高均匀性、近净尺寸成型,自上世纪 90年代以来在特种陶瓷材料制备领域获得了广泛的研究。陶瓷素坯加工工艺[11]可以实现复杂形状陶瓷部件的快速、低成本、精密制造,有效提高陶瓷部件的尺寸精度及表面光洁度。陶瓷素坯连接工艺则可以实现中空陶瓷部件的制备,主要采用陶瓷粘结剂将陶瓷单体部件进行连接获得整体中空部件。

图2 碳化硅陶瓷部件制备工艺流程图Figure 2 Flowchart of the fabrication of SiC component

为实现均质、高强碳化硅陶瓷素坯的制备,中国建材总院对高固相含量、低粘度凝胶注模成型用水基碳/碳化硅料浆制备工艺及含碳陶瓷料浆的凝胶化技术进行了研究;同时对凝胶注模成型碳化硅陶瓷素坯的加工性能进行研究,实现了陶瓷素坯的精密加工;对碳化硅陶瓷连接工艺进行研究,优化连接工艺,实现复杂形状、中空闭孔结构碳化硅陶瓷部件的制备。针对于光刻机中的碳化硅陶瓷反射镜光学部件,研究了CVD-碳化硅光学膜层制备工艺,以下分别介绍主要研究内容。

2.1高固相含量、低粘度凝胶注模成型用水基碳/碳化硅料浆的制备工艺

陶瓷料浆制备是凝胶注模成型工艺中的关键环节之一。就碳化硅在光刻机构件中的应用而言,分散良好、高稳定性水基碳/碳化硅料浆的制备是获得优质、均匀结构碳/碳化硅坯体的前提。此外,料浆具有高的固相体积分数则可以有效减小陶瓷坯体干燥时的收缩,有利于实现陶瓷部件的近净尺寸成型。相应地,陶瓷料浆的制备需要解决两大难题:一是碳和碳化硅两种陶瓷粉料在相同条件下的均匀分散,二是尽可能提高料浆的固相含量。

我们在系统研究碳化硅颗粒级配、碳颗粒与碳化硅颗粒的比例及分散剂用量、料浆酸碱度等对料浆流变性能影响的基础上,摸索出了最佳的料浆制备工艺[12]:首先将碳粉和分散剂聚乙烯吡咯烷酮 (PVP) 加入到配好的单体溶液中球磨混合 12 h,然后加入碳化硅粉料和分散剂四甲基氢氧化铵(TMAH) 再球磨混合12 h。为实现碳颗粒和碳化硅颗粒的同条件均匀分散以及获得高固相体积含量,在这一工艺采用的碳化硅颗粒为采用平均粒径 (d50) 分别为43 μm和3.8 μm的两种碳化硅颗粒的均匀混合物。图3所示为采用上述优化工艺制备的典型水基碳/碳化硅料浆的流变性能曲线。可以看出,当料浆固相含量低于67 vol% 时,在50 s-1剪切速率下料浆粘度小于1 Pa.s。这表明所制备的料浆具有良好的流动性,容易充满复杂形状模具,这就在很大程度上降低了陶瓷坯体中存在气泡及缺料等缺陷的可能性,有助于提高后续凝胶注模成型制品的质量。

图4所示为采用上述高固相、低粘度水基碳/碳化硅料浆通过凝胶注模成型制备的复杂形状碳化硅陶瓷制品。从图中可以看出,制品结构完整,薄壁部位无气泡等缺陷的存在,这也说明了高固相、低粘度料浆是制备复杂形状陶瓷制品的关键。

图3 不同固相含量碳/碳化硅料浆的粘度曲线Figure 3 Viscosity of the C/SiC slurries with different solid loadings

图4 凝胶注模成型制备的碳化硅陶瓷制品Figure 4 Silicon carbide component made through gel-casting process

2.2含碳陶瓷料浆的凝胶可控聚合技术

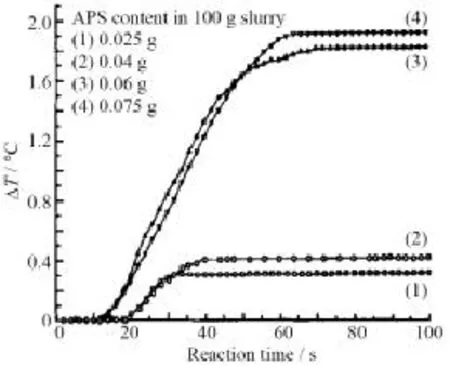

凝胶注模成型是一种先进的胶态成型工艺,是制备大尺寸、复杂形状陶瓷制品最有效的一种工艺技术。该工艺通常采用丙烯酰胺 (AM) 和 N,N'-亚甲基双丙烯酰胺 (MBAM) 等作为有机单体,以过硫酸盐作为引发剂,通过单体自由基聚合实现对陶瓷悬浮体的原位固化成型[9,10]。但对于含碳陶瓷料浆,凝胶注模成型则遇到了一定的困难。采用过硫酸铵 (APS) 作为引发剂,研究了引发剂用量对水基碳/碳化硅料浆的温度随时间的变化关系,结果示于图 5[13]。由于单体的聚合是快速放热反应,因此检测料浆的温度变化可以表征单体聚合的诱导期。图5表示出了碳/碳化硅料浆中AM单体聚合的几个显著特点:(1) 聚合诱导期很短。随着引发剂用量从每100 h料浆0.075 g减少到0.025 g,聚合诱导期也仅仅是从12 s 增加到18 s。(2) 单体终止聚合较快。从单体开始引发到终止聚合的时间不超过1 min。(3) 料浆温升较小。分析认为导致这一现象的主要在于炭黑会加速引发剂过硫酸铵的分解且对初级自由基具有极强的捕获能力[14]。

图5 不同APS用量时碳/碳化硅料浆的温度随时间的变化关系Figure 5 Temperature of C/SiC slurry vs polymerization time with different APS contents

图6 不同乙酰丙酮用量时碳/碳化硅料浆的温度随时间的变化关系Figure 6 Temperature of C/SiC slurry vs polymerization time with different ACAC contents

较低的单体聚合转化率以及很短的聚合诱导期显然不能满足大尺寸、复杂结构坯体凝胶注模成型的要求。为了延长聚合诱导期,实现陶瓷料浆均匀固化的目标,可以采用由APS与亚硫酸盐或亚硫酸氢盐组成的氧化还原体系来引发单体聚合,并在该体系中添加缓聚剂乙酰丙酮 (ACAC) 以延长单体聚合反应诱导期[13,14]。图6所示为不同乙酰丙酮用量情况下碳/碳化硅料浆的温度随时间的变化关系曲线。对比图5和图6可以看出,缓聚剂ACAC的加入有效延长了单体聚合诱导期。这主要是因为乙酰丙酮具有酮式和烯醇式两种异构体,其中烯醇式异构体具有较高的活性,可以与碳颗粒的稠环芳烃结构一起竞争捕获初级自由基,形成新的自由基,新的自由基可以与还原剂逐步反应形成能与单体加成的自由基,从而延缓了单体的聚合,使陶瓷料浆有充足的时间充满复杂模具,实现复杂形状制品的制备。

2.3高精度碳化硅陶瓷制品无模成型工艺

虽然采用凝胶注模成型工艺可以实现复杂形状陶瓷制品的近净尺寸制备,但该工艺对模具要求高,在制备复杂大尺寸部件时需设计和制造模具,增加了时间成本和模具成本,一定程度上制约了该工艺在陶瓷结构件批量化生产中的应用。另一方面,对一些尺寸精度要求高的陶瓷部件,凝胶注模成型工艺则无法满足其尺寸精度要求。

陶瓷素坯加工工艺 (Green ceramic machining,简称GCM)[11]最早提出于20世纪90年代。与传统“自下而上”的无模成型工艺[15]不同,GCM是一种“自上而下”的工艺,其原理类似金属材料或木材的加工过程如车、铣、刨、磨等,利用数控加工技术对陶瓷块状素坯进行三维加工,直接得到所需的结构,可以实现陶瓷制品的快速制造,特别适用于结构陶瓷多品种、小批量生产。由于加工技术的限制以及传统陶瓷成型工艺制备的素坯强度低、结构不均匀等因素,早期 GCM的发展相当缓慢。近年来,随着数控加工技术以及陶瓷成型工艺的发展,特别是凝胶注模成型工艺的出现,GCM越来越引起了人们的注意[16,17]。

中国建材总院对凝胶注模成型碳化硅陶瓷素坯的性能及加工性能进行了研究。凝胶注模成型工艺制备的碳化硅陶瓷素坯显微结构均匀,三点弯曲强度达到8 MPa,远高于注浆及干压成型工艺制备的陶瓷素坯,满足机械加工的要求[18]。采用凝胶注模成型工艺制备的陶瓷素坯中,陶瓷颗粒靠三维凝胶网络结合,颗粒之间结合力小,在加工过程中陶瓷颗粒或颗粒团聚体在刀具的作用下很容易剥落去除。材料去除以脆性剥落去除方式为主,不同于金属材料加工的塑性去除方式,而颗粒的脆性断裂以及晶界微破碎去除形式也基本不存在。

我们的研究表明[18,19]:采用金刚石刀具,通过数控机床对陶瓷素坯进行高效、高精度加工,可以实现复杂形状的碳化硅陶瓷制品的制备。采用该工艺制备的碳化硅陶瓷制品尺寸精度高、表面光洁度高。图7所示为采用数控机床加工得到的高精度碳化硅陶瓷素坯制品照片。从图中可以看出,采用该工艺制备的制品尺寸精度高,外形保持完好,可以较小降低后期加工成本,获得高质量的产品。

图7 陶瓷素坯加工制品照片Figure 7 Green preform fabricated through green ceramic machining

2.4碳化硅陶瓷反应连接技术

全封闭、中空部件的制备一般采用连接工艺获得。在集成电路制造装备中使用的碳化硅陶瓷中空部件的制备同样也可以采用连接工艺获得。目前常用的陶瓷连接方法主要有钎焊、扩散焊等[20],但这些方法均存在工艺复杂、焊接料性能同碳化硅基体差别大等缺点,难以满足光刻机等集成电路制造装备对复杂结构部件的使用要求。为此,我们根据反应烧结碳化硅的工艺特点,开发了一种碳化硅陶瓷反应连接工艺。该技术借鉴了硅碳反应形成 β-SiC的原理,将待粘接零部件进行预处理,并通过自制的粘接料,对制品进行粘接,随后再进行反应烧结,使制品的连接与反应烧结同步完成。通过调节粘接料的组分、控制连接工艺,实现了复杂结构部件的致密、高强度、无缝隙粘接[21]。

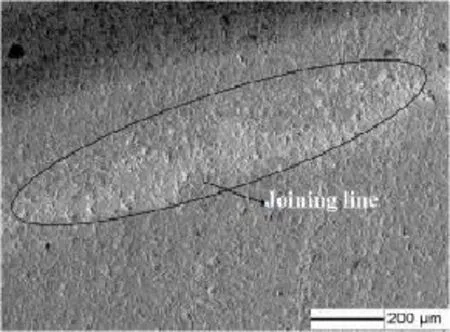

这一新型的反应连接工艺首先是将凝胶注模成型的碳化硅坯体结构件待粘接表面进行清理,用丙酮等有机溶液清洗,获得无杂质污染的高质量粘接面;然后把含硅、碳的粘接料均匀涂覆到待粘接表面,在一定的压力和110°C ~ 120°C 温度耦合作用下使粘接料固化,将连接件连接在一起;随后将坯件放置在烧结炉中进行反应烧结,在高温下粘结剂中的碳和硅发生反应生成β-SiC,与母材连接在一起。该工艺连接的粘接层厚度在50 μm左右,且粘接层为碳化硅材质,粘接层中成分和组织可控,在力学性能、热膨胀系数等方面与母材具有较高的匹配性。

图8所示为反应烧结碳化硅粘结层的显微结构照片。从图中可以看出,在采用专用粘接料粘接的样品中,粘接层均匀致密,且粘接层与基体材料之间的界面比较模糊,表明其与碳化硅基体材料粘接效果好。经能谱分析发现,该粘接层具有与基体碳化硅相同的成分,其物相由原始α-SiC、新生β-SiC及残余Si相组成。该粘接层的厚度为20 μm左右。

将样品制备成尺寸为 (3 ~ 10) mm × 3 mm × 36 mm的试条,通过粘接、高温渗硅反应制备成粘结面积为3 mm × 3 mm的十字形碳化硅结构件,采用十字交叉法[22]测试样品的粘接强度。测试表明,十字形粘接的碳化硅结构件断裂均发生在基体碳化硅上,粘结部位无断裂。由此可见,采用反应连接工艺可以实现中空、封闭碳化硅陶瓷部件的制备,并获得良好的粘结效果。

图9为所示采用该工艺制备的超轻量化、中空、密闭碳化硅工件台。

2.5大面积碳化硅陶瓷膜层化学气相沉积(CVD)技术

光刻机等集成电路关键制造装备中某些高性能光学元件对材料制备有着苛刻的要求,不仅要求材料具有高的稳定性,还需满足某些特定的光学性能要求。反应烧结碳化硅经抛光后其面型精度PV 值 (即表面形貌的最大峰谷值) 可达到1/2 λ (λ = 0.6328 µm,用可见光波长的光表征光学表面面型精度),但是该材料是由碳化硅和游离硅组成的两相材料,在研磨抛光等过程各相的去除速率不一致,无法达到更高的面型精度,因此无法满足特定光学部件性能要求。中国建材总院开发出了反应烧结碳化硅基体结合化学气相沉积碳化硅 (CVD SiC) 膜层的方法制备高性能反射镜。CVD SiC光学可加工性极好,光学加工后面型精度PV值可达1/60 λ (λ = 0.6328 µm),表面粗糙度可以达到1Å[23]。

图8 反应烧结体粘接层的显微结构Figure 8 Microstructure of the joint part

图9 中空、封闭碳化硅陶瓷部件Figure 9 Silicon carbide component with hollow structure

图10 碳化硅反射镜光学检测结果 (面形图和干涉图)Figure 10 Surface shape and interferogram test result of SiC mirror

中国建材总院对化学气相沉积 (CVD) 工艺已经有了近10年的研究,对先驱体种类、沉积温度、沉积压力、反应气体配比、气体流场、温度场等关键工艺参数进行了详细的研究[24,25],通过优化工艺参数,实现了大面积、均匀CVD SiC膜层的制备。图10所示为反射镜表面抛光后光学检测结果,其面型精度PV值为0.109 λ (λ = 0.6328 µm),表面形貌的均方根值 (RMS值) 达到了0.013λ (λ = 0.6328 µm),反射镜镜面质量优异,接近国外同类产品性能指标[26]。

3碳化硅陶瓷性能对比

表1所示为中国建材总院制备的碳化硅材料同国外在售材料性能参数对比,通过对比发现中国建材总院制备材料性能已经接近国外先进水平,在某些性能参数方面已经超过了国外水平。

表1 不同厂商制备的碳化硅陶瓷性能对比Table1 Comparison of properties of SiC ceramics from different suppliers

4碳化硅陶瓷结构件在集成电路制造关键装备中的应用

目前全球集成电路制造装备支出达到500亿美元,其中陶瓷结构件占支出的20% 以上。目前IC制造装备用高端碳化硅陶瓷零部件70% 被Kyocera、CoorsTek两家公司垄断,剩余部分也被欧美日企业所占据。Kyocera和CoorsTek产品的特点是种类齐全、市场覆盖面广,以半导体用陶瓷组件为例,CoorsTek提供的精密陶瓷结构件涵盖了光刻机专用组件、等离子刻蚀设备专用组件、PVD/CVD专用组件、离子注入设备专用组、件晶片吸附固定传输专用组件等一系列产品;Kyocera则提供光刻机、晶圆制造设备、刻蚀机、沉积设备 (CVD、PVD)、液晶面板 (LCD) 制造装备等专用的陶瓷零部件[5,6,27-29]。

我国集成电路关键装备用精密陶瓷结构件的自主研究和国产化应用推广才刚刚起步,随着我国半导体工业的蓬勃发展,市场对该类高端陶瓷结构件的需求会越来越大,碳化硅以其优异的物理化学性能,在集成电路关键装备用结构件领域具有广阔的应用前景,中国建材总院在该领域已经进行了初步的研制与探索并取得了良好的成果。图11所示为中国建材总院制备的光刻机用典型精密碳化硅结构件产品。

5结 语

碳化硅陶瓷具有优良的常温力学性能 (如高强度、高硬度、高弹性模量等)、优异的高温稳定性(如高导热系数、低热膨胀系数等) 以及良好的比刚度和光学加工性能,特别适合用于制备光刻机等集成电路装备用精密陶瓷结构件,如用于光刻机中的精密运动工件台、骨架、吸盘、水冷板以及精密测量反射镜、光栅等陶瓷结构件等,而目前此类产品均为国外企业所垄断,我国在集成电路装备用精密碳化硅结构件的制备技术和应用推广研究尚处于空白。

图11 中国建筑材料科学研究总院制备的光刻机用精密碳化硅结构件Figure 11 Typical SiC components for lithography equipment

中国建筑材料科学研究总院经过多年的技术攻关,解决了大尺寸、薄壁、中空等复杂结构碳化硅结构件的精密加工制备难题,突破了该类精密碳化硅结构件制备技术的技术瓶颈,极大地推进了我国集成电路制造装备用关键结构件的国产化,对我国集成电路关键装备的独立自主健康发展具有重要的意义。但目前仍然存在碳化硅结构件材料品种单一、大尺寸复杂结构制品成品率低、市场化应用推广慢等问题,还需要进一步研究和推广。

[1] 汪劲松, 朱煜. 我国“十五”期间IC制造装备的发展战略研究[J]. 机器人技术与应用, 2002, (2): 5-9.

[2] 柴威, 邓乾发, 王羽寅, 等. 碳化硅陶瓷的应用现状[J]. 轻工机械, 2012, 30 (4): 117-120.

[3] 戴培, 周平, 王泌宝, 等. 碳化硅致密陶瓷材料研究进展[J]. 中国陶瓷, 2012, 8 (4): 1-6.

[4] 刘海林. 碳化硅陶瓷进展[J], 中国建材, 2015, (6): 84-87.

[5] http://global.kyocera.com/prdct/fc/list/material/silicon_carbide/index.html .

[6] http://www.coorstek.com/materials/ceramics/carbides_UltraSiC.php.

[7] 朱涛. 光刻机刻机工件台精密机械及控制相关技术 [R]. 北京:中国科学院电工研究所博士后出站报告, 2006.

[8] LIU HL, HUO YL, WANG CP, et al. Gel casting of large-sized, complex-shaped RBSC component [J]. Key Engineering Materials, 2012, 512-515: 395-398.

[9] OMATETE OO, JANNEY MA, STREHLOW RA. Gelcasting: a new ceramic forming process [J],American Ceramic Society Bulletin, 1991, 70 (10): 1641-1649.

[10] CHEN YF, WANG H, TANG J, et al. Fabrication of lightweight SiC space mirror [J]. Key Engineering Materials, 2007, 336-338: 1151-1154.

[11] BUTLER ND, DAWSON DJ, WORDWORTH RA. Shaping complex components by green machining [J]. Proceedings of the British Ceramic Society, 1990, 45: 53-58.

[12] 刘海林, 陈玉峰, 唐婕, 等. 高固含量碳化硅/炭黑料浆制备工艺研究[J]. 稀有金属材料与工程, 2009,38: 126-129.

[13] 陈玉峰, 王华, 唐婕, 等. 碳化硅/炭黑悬浮体中丙烯酰胺单体自由基聚合的研究[J]. 硅酸盐学报,2003, 31: 229-234.

[14] 陈玉峰, 王华, 唐婕, 等. 炭黑对丙烯酰胺单体自由基聚合的影响[J]. 硅酸盐学报, 2003, 31: 581-585.

[15] HALLORAN JW. Freeform fabrication of ceramics [J]. British Ceramic Transactions, 1999, 98 (6): 299-303.

[16] NUNN SD, KIRBY GH. Green machining of gelcast ceramic materials [J]. Ceramic Engineering and Science Proceedings, 1996, 17 (3): 209-213.

[17] SU B, DHARA S, Wang L. Green ceramic machining: a top-down approach for the rapid fabrication of complex-shaped ceramics [J]. Journal of the European Ceramic Society, 2008, 28: 2109-2115.

[18] LIU HL, HUO YL, WANG CP, et al. Machining behavior of green RBSC body prepared by gel-casting [J]. Key Engineering Materials, 2010, 434-435: 853-855.

[19] 刘海林, 霍艳丽, 王春朋, 等. 高精度复杂形状碳化硅陶瓷制备工艺研究[J], 材料工程, 2010, (增刊2): 148-150.

[20] 张利, 李树杰, 张建军, 等. SiC陶瓷连接工艺及焊料反应产物研究[J]. 稀有金属材料与工程, 2003,32: 224-227.

[21] HUO YL, LIU HL, WANG CP, et al. The effects of different slurry on the joining characteristics of SiC green body [J]. Key Engineering Materials, 2012, 512-515: 411-414.

[22] GB/T 31541-2015, 精细陶瓷界面拉伸和剪切粘结强度试验方法 十字交叉法 [S].

[23] 彭晓英, 陈玉峰. 轻型碳化硅陶瓷反射镜材料研究进展[J]. 中国陶瓷, 2009, 45 (4): 9-12.

[24] 霍艳丽, 刘海林, 胡传奇, 等. RB-SiC材料表面改性技术研究[J]. 稀有金属材料与工程[J], 2015, 44(增刊1): 778-781.

[25] 霍艳丽, 陈玉峰. 气体流量及配比对 CVD-SiC膜层的影响[J],人工晶体学报, 2009, 38 (增刊): 256-258.

[26] HONNEN K, KOMMER A, MESSERSCHMIDT B, et al. NIRSpec OA development of SiC components [J]. Proceeding SPIE, 2008, 7018: 435-438.

[27] 杨宏强. 全球半导体产业现状分析[J]. 电子与封装, 2014, 138 (10): 43-48.

[28] 兆文. 美国先进陶瓷发展蓝图[J]. 新材料产业, 2005, (3): 38-44.

[29] 张伟儒, 李伶, 王坤. 先进陶瓷材料研究现状及发展趋势[J]. 新材料产业, 2016, (1): 2-8.

Preparation of High Precision SiC Components for Lithography Equipment

LIU Hai-Lin, HUO Yan-Li, HU Chuan-Qi, HUANG Xiao-Ting, WANG Chun-Peng,LIANG Hai-Long, TANG Jie, CHEN Yu-Feng

China Building Materials Academy, Beijing, 100024, China

Based on the introduction of the characteristics and requirements of structural ceramic components used in semiconductor especially lithography equipment, the application advantages of silicon carbide ceramics were analyzed. Then the technical achievements in the field of making highprecision silicon carbide components made by China Building Materials Academy (CBMA) during the last 10 years were outlined. Typical silicon carbide components such as vacuum chuck, handling arms, trays, stage, integrated mirrors for stage which made by CBMA were also shown in this paper.

Silicon carbide; Gel casting; Green ceramic machining; Reaction-bonding, CVD;Integrated circuit; Lithography equipment

TB321

1005-1198 (2016) 03-0168-11

A

10.16253/j.cnki.37-1226/tq.2016.02.011

2016-02-03

2016-03-18

刘海林 (1980 -),男,山东青州人,高级工程师。E-mail:liuhailinbj@163.com

陈玉峰 (1966 -),男,河南南阳人,教授级高工。E-mail:chenyufeng@cbmamail.com.cn

刘海林,男,高级工程师。主要从事高性能陶瓷材料、陶瓷基复合材料、CVD/PVD薄膜制备技术、陶瓷材料3D打印技术的研究工作,共负责或参与承担国家级科研项目7项,发表论文10余篇,申请专利5项,作为项目负责人获得中国建材集团技术进步二等奖一项,并获得中国建材总院青年岗位能手和中国建材总先进个人称号。

陈玉峰,男,教授级高级工程师,博士生导师。主要从事高性能陶瓷材料、陶瓷基复合材料及新型超高温隔热材料的研究工作,现任建材行业高性能陶瓷及精细工艺重点实验室主任、首席科学家,中国硅酸盐协会特陶分会副秘书长,科技部中小企业创新基金及国家科技进步奖评审专家。共负责、参与承担了国家级科研项目20余项,发表论文30余篇,申请专利10余项。2006年获国防科工委协作配套先进个人称号,2007年获军队科技进步二等奖、多次获得建材集团科技进步奖。