核用SiCf/SiC复合材料研究进展

2016-08-08周新贵王洪磊

周新贵,王洪磊,赵 爽

国防科技大学新型陶瓷纤维及其复合材料国防科技重点实验室,长沙410073

核用SiCf/SiC复合材料研究进展

周新贵,王洪磊,赵爽

国防科技大学新型陶瓷纤维及其复合材料国防科技重点实验室,长沙410073

核用SiCf/SiC复合材料是国际上材料研究的一个热点,本文简要介绍了SiCf/SiC复合材料的制备工艺,重点综述了SiCf/SiC复合材料的抗辐照性能和耐腐蚀性能等方面的研究成果,详细介绍了SiCf/SiC复合材料燃料包壳管的研究进展,并对核用SiCf/SiC复合材料研究中需要关注的重点问题提出了几点思考。

SiCf/SiC复合材料;制备工艺;抗辐照性能;耐腐蚀性能;包壳管

连续碳化硅纤维增强碳化硅基复合材料 (SiCf/SiC) 具有低密度、高比强度、高比模量、耐高温、抗热震、低活化、耐辐照和耐腐蚀等优异性能,一直被认为是航空航天与核领域较理想的候选材料,2015年,SiCf/SiC复合材料在航空发动机上的应用取得了突破性进展[1],但在核领域的应用仍然处在研究探索中。

2011年3月12日日本福岛第一核电站发生的事故主要由于海啸导致海水进入堆芯,锆合金燃料包壳管在高温下与水发生锆水反应,产生大量的氢气,并引发氢爆[2]。核电安全是核能发展的第一要素,人们一直希望找到一种能比锆合金更为安全的核燃料包壳管,而SiCf/SiC复合材料包壳管是可能的选择之一,相关的研究成为近几年材料研究的热点。

本文试图从SiCf/SiC复合材料的制备工艺、抗辐照性能、耐腐蚀性能和核燃料包壳管等方面详细介绍核用SiCf/SiC复合材料的研究进展。

1 SiCf/SiC复合材料的制备工艺

目前,SiCf/SiC复合材料的制备工艺主要有先驱体浸渍裂解工艺 (Polymer Impregnation and Pyrolysis, PIP)、化学气相渗透工艺 (Chemical Vapor Infiltration, CVI)、纳米浸渍与瞬时共晶 (Nano-Infiltrated Transient Eutectoid, NITE) 和反应浸渗工艺 (Reaction Infiltration, RI) 等。

1.1 PIP工艺

PIP工艺是目前发展较快的一种陶瓷基复合材料制备工艺。PIP工艺的具体过程为:在真空条件下将先驱体渗入纤维预制件中,通过交联固化后在保护气氛下高温裂解获得SiC基体,最后通过多次浸渍/裂解处理使复合材料致密化。

传统PIP工艺一般采用聚碳硅烷 (PCS) 作为先驱体。该先驱体常温下为固体,使用时需先溶解于有机溶剂中,这就降低了PIP工艺的致密化效率,导致传统PIP工艺存在孔隙率较高 (10% ~ 20%)、生产周期较长等缺点。为此,国内外学者通过采用新型先驱体和改进裂解方式等手段对传统PIP工艺进行了优化改进。

Kotani等人[3]采用液态聚乙烯基硅烷 (PVS) 为先驱体,利用PVS良好的润湿性和低粘度,显著缩短了制备周期,获得了致密度较高的PIP-SiCf/SiC复合材料,弯曲强度达到了602 MPa。Kohyama等人[4]利用按一定比例混合的聚甲基硅烷 (PMS) 和聚碳硅烷 (PCS) 为先驱体,通过PIP工艺获得了SiC基体接近于化学计量比的SiCf/SiC复合材料,该复合材料在引入硅酸锆 (ZrSiO4) 等填料后呈现出较好的高温力学性能。Nannetti等人[5]利用液态全氢聚碳硅烷 (AHPCS) 为先驱体,改进传统的PIP工艺制备了2D和3D SiCf/SiC复合材料,该复合材料经1700°C热处理后结晶度提高,热导率达到30 W/mK。Zhou等人[6-10]通过利用低分子碳硅烷 (LPCS) 和四甲基四乙烯基环硅氧烷 (V4) 合成的LPVCS为先驱体,结合热模压工艺改进了传统PIP工艺,显著缩短了制备周期,获得了致密度较高、力学性能较好的SiCf/SiC复合材料。

图1为分别采用LPVCS和PCS两种先驱体制备的SiCf/SiC复合材料的微观形貌。可以看出,以LPVCS为先驱体制备的复合材料孔隙率显著降低[11]。

图1 不同先驱体制备SiCf/SiC复合材料的微观形貌:(a) LPVCS; (b) PCSFigure 1 Microstructures of SiCf/SiC composites fabricated by different polymers : (a) LPVCS; (b) PCS

1.2 CVI工艺

CVI工艺是在化学气相沉积 (Chemical Vopour Deposition, CVD) 工艺基础上发展起来。CVI工艺的具体过程为:利用载气将反应室内的气态先驱体通过扩散作用渗入到纤维预制体的孔隙中,在纤维表面发生化学反应沉积SiC基体。

传统CVI工艺存在孔隙率高、致密度不均匀、制备周期长和成本高等缺点[12]。对此,国内外学者通过采用强制流动、温度梯度和脉冲沉积等手段,以及在SiC基体中引入纳米线等方法对传统CVI工艺进行改进。

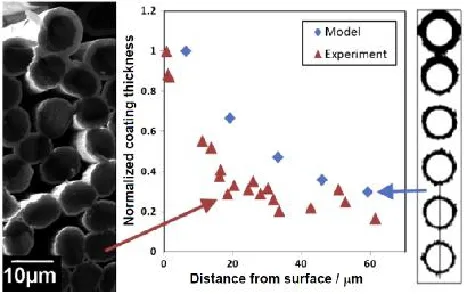

Liu等人[13]采用低压化学气相渗透 (LPCVI) 工艺制备了以SiBN为界面的SiCf/SiC复合材料,当界面层厚度为1 μm时,复合材料拉伸强度高达550.8 MPa。Kang等人[14]通过在SiC基体中引入SiC纳米线提高了CVI工艺制备SiCf/SiC复合材料的致密效率,该工艺制备的SiCf/SiC复合材料弯曲强度和拉伸强度分别为510 MPa和253 MPa。Deck等人[15]为了深入了解CVI工艺的致密化过程,通过模拟计算的方法建立了气体反应物在纤维预制件中的扩散沉积过程,并与实验结果进行了较好的相互验证 (图2)。

图2 SiCf/SiC复合材料CVI制备过程的实验沉积厚度与模拟沉积厚度对比Figure 2 Comparison of actual deposition thickness and simulated deposition thickness of SiCf/SiC composites fabricated by CVI process

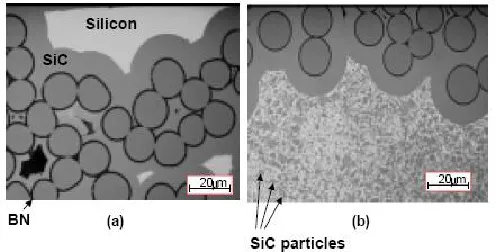

图3 (a) CVI工艺和 (b) NITE工艺制备的SiCf/SiC复合材料的微观结构Figure 3 Microstructures of SiCf/SiC composites fabricated by (a) CVI process and (b) NITE process

1.3 NITE工艺

NITE工艺是在热压烧结工艺 (Hot pressing, HP) 基础上发展起来的一种新型工艺。NITE工艺的具体过程为:首先将SiC粉和烧结助剂 (Al2O3、Y2O3和CaO) 与有机溶剂混合成浆料,然后浸渍纤维编织体,最后进行热压烧结获得连续纤维增强SiC基复合材料。NITE工艺制备的SiCf/SiC复合材料具有高致密度、高结晶度和高热导率等特点。但该工艺所需的高温高压制备条件对SiC纤维性能提出了更高的要求,且NITE-SiC基体中也会不可避免地引入烧结助剂等杂质元素。

近年来Kohyama等人[16-20]利用NITE工艺成功制备出了不同结构类型的SiCf/SiC复合材料,并开展了一系列核用环境下的性能考核。图3为分别由CVI和NITE工艺制备的复合材料的微观结构。从图中可以看出,CVI工艺制备SiCf/SiC复合材料中的孔隙主要存在于纤维束之间,而NITE工艺制备复合材料的孔隙率显著降低[21]。

1.4 RI工艺

RI工艺是在制备单相 SiC陶瓷的基础上发展起来的。RI工艺的具体过程为:首先获得多孔的SiCf/C中间体,再通过中间体与硅反应获得SiCf/SiC复合材料。根据硅源的不同,RI工艺分为液相渗硅 (Liquid Silicon Infiltration, LSI) 和气相渗硅 (Vapor Silicon Infiltration, VSI) 两种。RI工艺制备的SiCf/SiC复合材料致密度高,构件变形量小,易实现近净成型,在航空领域应用广泛。但由于SiC基体中不可避免地存在有游离硅,使得材料的耐高温性能有一定程度的损失。

Sayano等人[22]利用CVD工艺在Hi-Nicalon SiC纤维表面制备BN涂层,然后通过压力浸渍获得含有SiC纤维、SiC粉和C粉的多孔素坯,最后经RI工艺制得了抗热震性能较好的SiCf/SiC复合材料。Lee等人[23-27]分别采用Hi-Nicalon和Tyranno SA SiC纤维预制件,经真空浸渍SiC和C料浆后再对编织件进行模压,最后通过RI工艺获得SiCf/SiC复合材料,其中Tyranno SA SiCf/SiC复合材料的密度达到2.9 g/cm3,弯曲强度达到550 MPa。

美国Glenn研究中心和美国空军研究中心采用Hi-Nicalon、Hi-Nicalon-S、Sylramic-iBN和Sylramic 等SiC纤维为增强体,通过CVD工艺在纤维表面沉积BN涂层,再利用CVI工艺填充纤维编织件的孔隙,当纤维编织体的孔隙率降低到约30% 时,将含有SiC粉末的泥浆浸渍到纤维编织件中,最后通过RI工艺获得SiCf/SiC复合材料。最终得到的Sylramic-iBN SiCf/SiC复合材料的弯曲强度达到512 MPa[28-30]。此外,这两个研究中心还进一步研究了SiCf/SiC复合材料在高温工况环境下的疲劳蠕变等性能[31-35]。

图4为美国Glenn研究中心通过RI工艺制备的SiCf/SiC复合材料的微观形貌。图中灰色区域为SiC纤维、CVI-SiC和SiC颗粒,黑色区域为CVD-BN涂层,白色区域为残余Si。其中残余Si在基体中主要呈两种状态分布,一种是以单独“Si湖”形式存在,另一种则是SiC颗粒分布在残余Si中,分别如图 (a) 和 (b) 所示[36]。

通过对PIP、CVI、NITE和RI等四种主要制备工艺进行分析可知,每种工艺均存在各自的优缺点。尤其针对核用环境对SiC基体高结晶度、高纯度和高致密度的要求,迫切需要对传统制备工艺进行优化改进,使其制备的SiCf/SiC复合材料各项性能指标达到核用标准。

图4 RI工艺制备的SiCf/SiC复合材料的微观形貌Figure 4 Microstructure of SiCf/SiC composites fabricated by RI process

2 SiCf/SiC复合材料的抗辐照性能

评估SiCf/SiC复合材料在辐照条件下的结构及性能变化是SiCf/SiC复合材料在核领域中应用的基础。SiCf/SiC复合材料的抗辐照性能研究主要包括中子辐照和离子辐照。

美国橡树岭国家实验室对SiCf/SiC复合材料进行了一系列中子辐照损伤研究。Ozawa等人[37]分别研究了2D FCVI-Tyranno-SA SiCf/SiC和 Hi-Nicalon-S SiCf/SiC复合材料在中子辐照环境下的力学性能变化规律,结果表明两种SiC纤维增强的复合材料经辐照后的极限拉伸强度变化不大,但在辐照温度为750°C、中子通量达到12 × 1025n/m2后,两种复合材料的界面与基体间滑移应力均显著下降 (图5)。

图5 SiCf/SiC复合材料辐照前后的界面与基体间滑移应力Figure 5 Interfacial sliding stress for SiCf/SiC composites before and after neutron irradiation (#1266: TySA (2D)/PyC/FCVI; #1272 HNLS (2D)/PyC/FCVI)

Ozawa等人[38]进一步研究了中子辐照对2D CVI-Tyranno-SA SiCf/SiC和Hi-Nicalon-S SiCf/SiC复合材料断裂行为的影响,结果表明在辐照温度为800°C、中子通量达到5.9 × 1025n/m2的辐照条件下,复合材料抵抗裂纹扩展的能力并无明显下降。同时,该团队还研究了中子辐照对 UD NITETyranno-SA SiCf/SiC复合材料损伤容限的影响,结果表明复合材料辐照前后的能量释放速率变化不大 (图6)[39]。

图6 SiCf/SiC复合材料中子辐照前后的能量释放速率Figure 6 Energy release rate of SiCf/SiC composites before and after neutron irradiation

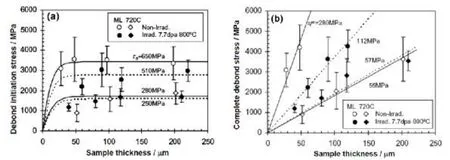

Nozawa等人[40]利用单丝顶出方法研究了中子辐照对分别具有单层裂解碳 (PyC) 和 (PyC/SiC)n界面相的CVI-SiCf/SiC复合材料界面剪切强度的影响 (图7),结果表明经辐照温度为800°C、中子通量为7.7 × 1025n/m2的中子辐照后,(PyC/SiC)n界面剪切强度下降幅度大于单层PyC,但相应复合材料强度保留率高。

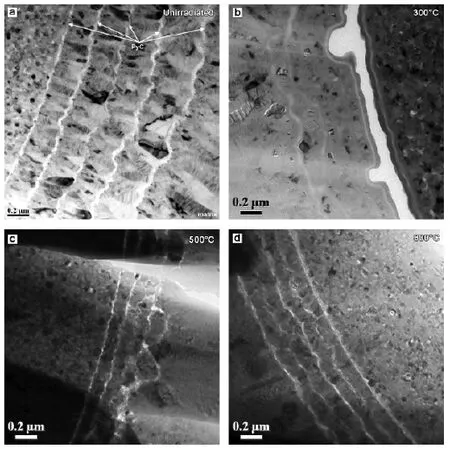

Katoh等人[41]研究发现CVD SiC和CVI-SiCf/SiC复合材料在220°C ~ 1080°C、0.8 dpa ~ 5.3 dpa中子辐照后热导率均显著下降,而复合材料的拉伸强度变化不大。Katoh和Perez-Bergquis等人[42,43]研究了CVI SiCf/SiC复合材料在300°C ~ 800°C、高剂量 (> 70 dpa) 中子辐照下的结构及性能变化,结果表明经高剂量中子辐照后SiCf/SiC复合材料的界面发生退化,在界面处产生裂缝,导致力学性能和导热性能均明显降低 (图8)。

图7 SiCf/SiC复合材料辐照前后的界面脱粘应力:(a) 初始脱粘应力;(b) 极限脱粘应力Figure 7 Interfacial debonding stress of SiCf/SiC composites before and after neutron irradiation: (a) interfacial debond initiation stress; (b) complete debonding stress

图8 SiCf/SiC复合材料界面层经中子辐照前后的TEM照片: (a) 辐照前;(b) 300°C;(c) 500°C;(d) 800°CFigure 8 TEM images of the interphase regions of SiCf/SiC composite before and after neutron irradiation: (a) unirradiated; (b) 300°C; (c) 500 °C; (d) 800°C

Idris等人[44]在温度为333 K ~ 363 K、E > 0.1 MeV中子辐照条件下研究了单质SiC和SiCf/SiC复合材料经中子辐照前后的肿胀变化。研究表明,SiC纤维的引入使 SiCf/SiC复合材料的肿胀小于SiC单质。

离子辐照方面,Taguchi等人[45,46]研究了Si、He、H同步离子辐照对SiCf/SiC复合材料微观结构的影响规律。在1000°C下经10 dpa的离子辐照后Tyranno-SA SiCf/SiC复合材料基体中的He气泡少于Hi-Nicalon-S SiCf/SiC复合材料,且所有气泡均形成于晶界上。当辐照增大到50 dpa时SiC基体的晶粒内产生He气泡,气泡尺寸随辐照剂量升高而增大 (图9)。

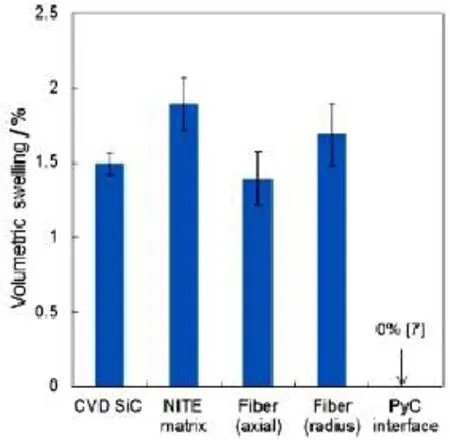

Koyanagi等人[47]在辐照粒子为5 MeV的Si2+、温度为280°C、损伤剂量速率为3 × 10-4dpa/s的条件下研究了CVD-SiC及NITE-SiCf/SiC复合材料的各组元经离子辐照后的肿胀变化及内部的残余应力,结果表明基体的体积膨胀率比纤维高出大约5%,这将使得基体的轴向残余应力降低,导致复合材料辐照后的比例极限应力升高 (图10)。

图9 SiCf/SiC复合材料中He气泡尺寸与辐照损伤的关系Figure 9 Effect of displacement damage on average size of He bubbles in SiCf/SiC composite

图10 CVD SiC及NITE-SiCf/SiC复合材料离子辐照后各组元的体积肿胀率Figure 10 Irradiation swelling of CVD SiC and constituents in NITE SiCf/SiC composite

图11 SiCf/SiC复合材料经双重离子辐照后的微观形貌Figure 11 Microstructure of SiCf/SiC composite irradiated by dual-beam ion

Katoh等人[48]利用Tyranno-SA SiC纤维,采用高温裂解PIP工艺 (2023 K ~ 2073 K) 制备了SiCf/SiC复合材料,对该复合材料进行了873 K、10 dpa的双重离子 (Si/He) 辐照,结果发现该复合材料各组元辐照后未发现明显辐照缺陷,表现出较好的辐照稳定性 (图11)。

Kishimoto等人[49,50]研究发现 CVI-SiCf/SiC复合材料在 1000°C、100 dpa双重离子辐照后(PyC/SiC)n界面表现出较好的尺寸稳定性;该团队后续研究发现在1200°C,辐照剂量为60 dpa的双重离子辐照条件下,NITE-SiCf/SiC复合材料的纤维和基体均表现出较好的结构稳定性能,但残余烧结助剂中出现了少量空穴。

综上可见,国际上主要研究了CVI、NITE和PIP工艺制备的SiCf/SiC复合材料的抗辐照性能。从研究结果可以发现,SiCf/SiC复合材料的纯度和结晶度是影响其抗辐照性能的主要因素。SiCf/SiC复合材料中的杂质含量越高,结晶程度越低,辐照时越容易产生结构缺陷,导致复合材料的抗辐照性能降低。

3 SiCf/SiC复合材料的耐腐蚀性能

近年来,SiCf/SiC复合材料作为较理想的核燃料包壳材料引起了国内外学者的广泛关注。尤其是2011年日本福岛核电站事故后,为了提高商业反应堆的安全性和经济性,将SiCf/SiC复合材料应用于商业轻水反应堆 (Light Water Reactor, LWR) 的呼声日益升高。但是,关于SiCf/SiC复合材料在高温高压冷却水中稳定性的研究较少,尤其材料的耐腐蚀性鲜有报道,阻碍了其在商业反应堆中的应用。目前,美国、法国和韩国等国家主要开展了化学气相沉积SiC 和反应烧结 (Reaction Bonded,RB) SiC在高温高压水中的腐蚀行为研究。

Kim等人[51]研究表明SiC在高温高压水中的耐腐蚀性能与制备工艺有关,RB-SiC中残余Si等杂质元素是导致其耐腐蚀性能低于CVD-SiC的主要原因 (图12)。

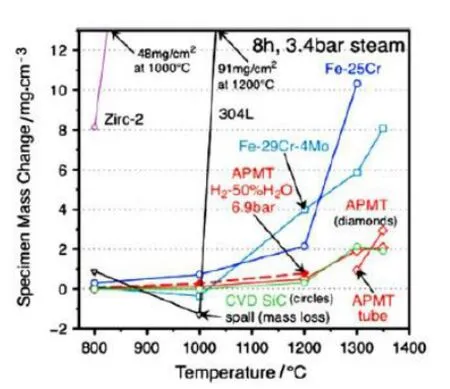

Pint等人[52]研究了Zr-2、Zr-4、304L、Fe-Cr、Fe-Cr-Mo和CVD-SiC等材料在800°C ~ 1400°C、3.4 bar水蒸汽下的腐蚀行为,结果发现CVD-SiC的比重随温度的升高变化不大,表现出了较好的抗腐蚀性能 (图13)。

图12 SiC的腐蚀失重随腐蚀时间的变化关系Figure 12 Time dependence of the weight loss for the SSiC and CVD SiC during the corrosion testing

图13 不同材料在水蒸汽环境下的比重变化Figure 13 Specimen mass change data of different materials after steam corrosion

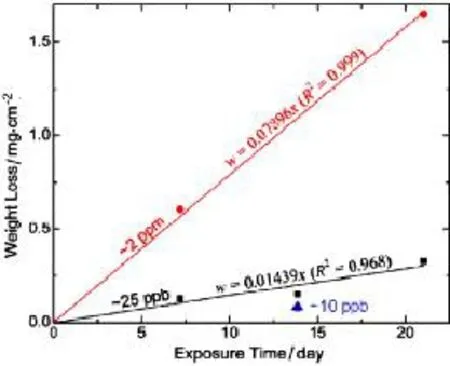

Tan等人[53]研究了水中溶解氧含量和材料微观结构对CVD-SiC在超临界水 (500°C、25 MPa) 中的腐蚀行为影响,结果表明SiC的腐蚀随着溶解氧含量的升高而加剧,且SiC中的残余应力和晶粒尺寸是影响CVD-SiC耐腐蚀性能的主要因素 (图14)。

Park等人[54]研究了CVD-SiC在360°C、18.5 MPa条件下的腐蚀行为,结果发现CVD-SiC的腐蚀溶解首先从SiC晶界开始,并且发现由于水中氧含量的不同,导致CVD-SiC的动态水热耐腐蚀性能优于静态耐腐蚀性能 (图15)。

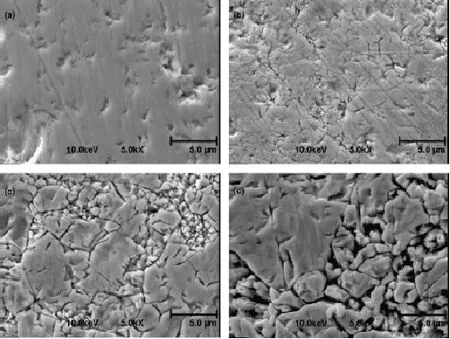

Barringer等人[55]研究了在温度为500°C、压强为25MPa、氧含量为25 pbb和流速为1 m/s的超临界水回路中CVD-SiC的腐蚀行为,结果发现CVD-SiC的晶界处极易发生腐蚀,且腐蚀程度随腐蚀时间的延长而加剧 (图16)。

图14 SiC在超临界水中的失重与溶解氧含量的关系Figure 14 Effect of dissolved oxygen content on the weight loss of SiC exposed to supercritical water

图15 CVD-SiC在360°C水热环境下的腐蚀行为Figure 15 Corrosion behavior of the CVD SiC in 360°C water

图16 CVD-SiC在超临界水回路中腐蚀前后的微观形貌:(a) 0天;(b) 7天;(c) 14天;(d) 21天Figure 16 Microstructures of CVD-SiC before and after exposure to supercritical water: (a) 0 day; (b) 7 days; (c) 14 days; (d) 21 days

图17 CVI -SiCf/SiC复合材料在LWR中腐蚀后的微观形貌: (a) PWR; (b) BWR-HWC; (c) BWR-NWCFigure 17 Microstructures of CVI-SiCf/SiC composite after LWR exposures: (a) PWR; (b) BWR-HWC; (c) BWR-NWC

图18 不同包壳候选材料经高温高压水蒸汽腐蚀后的变化规律Figure 18 Material recession of fuel cladding candidate materials in steam environments at high temperature and pressure

Terrani等人[56]初步研究了CVI-SiCf/SiC复合材料在不同LWR中的耐腐蚀性能,结果表明CVI-SiCf/SiC复合材料表面致密的CVD-SiC涂层有效阻止了水的渗入,提高了复合材料的耐腐蚀性能 (图17)。Cheng等人[57]研究了在极端核事故条件下高温高压水蒸汽 (800°C ~ 1200°C、1 MPa) 对不同包壳候选材料的腐蚀行为,相对于Zr4合金、317钢和NITE-SiC,CVD-SiC具有优异的耐腐蚀性能 (图 18)。Kim等人[58]研究了CVD-SiC在360°C、20 MPa的压水堆环境中的腐蚀行为,结果发现通过控制冷却水中的溶解氢含量能显著降低SiC的腐蚀速率 (图19)。

图19 CVD-SiC在模拟压水堆水回路环境中的腐蚀行为Figure 19 Corrosion behavior of CVD-SiC in PWR-simulating water loops

综上可见,国际上已对单质SiC在核环境下的耐腐蚀性能进行了前期探索性研究,但对SiCf/SiC复合材料的耐腐蚀性能研究较少,且从上述研究发现,单质 SiC在核环境下的耐腐蚀性能主要取决于其致密度、结晶度和纯度。因此为了提高SiCf/SiC复合材料在核环境下的耐腐蚀性能,必须优化改进传统的制备工艺,提高 SiCf/SiC复合材料的致密度、结晶度和纯度。

4 SiCf/SiC复合材料包壳管

包壳材料工作在高温、高压和辐照条件下,运行工况非常苛刻,要求材料具有小的中子吸收截面、高的导热系数、强度高、韧性好、耐腐蚀、抗辐照、热稳定性好等。核能的先进性、安全可靠性和经济性与所用包壳材料的性能密切相关。锆合金是目前第二代和三代核反应堆广泛应用的包壳材料,但由于锆合金在450°C以上会发生相变,1093°C以上会与水发生锆水反应,硬度相对较低,易磨损,长期使用还会因吸氢反应而脆化。特别是严重事故工况下发生的锆水反应会产生大量的氢气,并在特定条件下发生爆燃或爆炸,严重危及核岛厂房和设施的完整性[59]。美国三里岛核事故和日本福岛核事故都证明了锆合金堆芯结构材料的局限性。

相对于锆合金材料,SiCf/SiC复合材料应用于包壳材料具有以下方面的优势:(1) 耐温性好,作为包壳材料在核反应堆环境中能长期在800°C环境下使用,短期可承受1200°C的高温,提高了反应堆的安全性;(2) 慢化吸收比佳,寄生热中子吸收横截面较锆合金降低15% 以上,采用同样的铀235燃料 (浓缩度5%) 时,燃料燃耗可以由60000 MWD/tU提高到70000 MWD/tU;(3) 硬度高,可以有效减少由于冷却剂中碎片和格栅导致的磨损,延长燃料棒使用寿命和反应堆正常工作时间[60]。正因为具有这些特点,SiCf/SiC复合材料燃料包壳在核能系统领域具有广阔的应用前景。

目前,美国能源部针对轻水堆提高安全系数、抑制锆水反应等要求,设计了 Zr4合金-SiCf/SiC复合材料燃料包壳:首先在锆合金管外侧缠绕Hi-Nicalon SiC纤维,然后通过PIP工艺制备了SiCf/SiC复合材料包壳 (图20)。目前正对其高温性能、抗辐照性能和抗腐蚀性能等进行测试[61]。

图20 PIP-SiCf/SiC复合材料包壳Figure 20 SiCf/SiC composite fuel rod cladding fabricated by PIP process

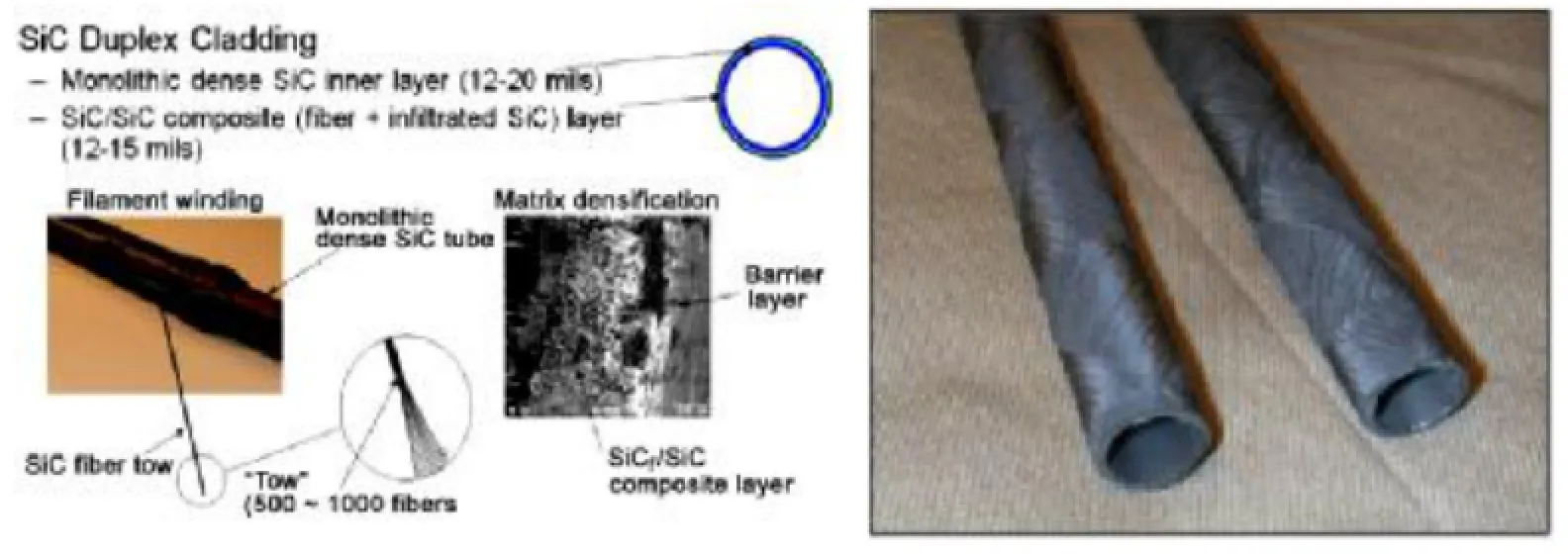

美国西屋公司在能源局的支持下,联合橡树岭国家实验室开展了 SiCf/SiC复合材料包壳管的研究,已研发出多层结构的SiCf/SiC复合材料包壳管 (图21)[62]。

图21 多层结构SiCf/SiC复合材料包壳管Figure 21 SiCf/SiC composite fuel rod cladding with multilayer structure

美国麻省理工学院针对压水堆燃料包壳安全性的需要,开展了辐照环境下单质 SiC和SiCf/SiC复合材料燃料包壳的性能研究。图 22为两种包壳管在 MIT研究性反应堆水回路中辐照前后的形貌。Youho Lee等人通过建立热-机械计算模型,研究了不同结构SiCf/SiC复合材料包壳管的应力分布[63]。

图22 SiCf/SiC复合材料及单质SiC包壳管辐照前后形貌Figure 22 SiCf/SiC composite and monolithic SiC fuel rod cladding before and after irradiation

美国通用电子公司采用 CVI工艺制备了不同层状结构的SiCf/SiC复合材料包壳管 (图23)。Stone和Deck等人根据SiCf/SiC包壳管的结构建立了计算模型,研究了SiCf/SiC包壳管力学性能、导热性能和气密性与结构之间的关系[64,65]。

图23 美国通用电子公司制备的不同结构的SiCf/SiC复合材料包壳管Figure 23 SiCf/SiC composite fuel rod cladding with different structures made by General Atomics

图24 法国CEA制备的2D SiCf/SiC复合材料包壳管Figure 24 2D-SiCf/SiC composite fuel rod cladding made by CEA

法国CEA采用CVI工艺制备了缠绕、二维和三维编织结构的SiCf/SiC复合材料包壳管。Rohmer 和Bernachy-Barbe等人研究了二维互锁编织结构对SiCf/SiC复合材料包壳管轴向和环向拉伸强度的影响规律 (图24)[66,67]。

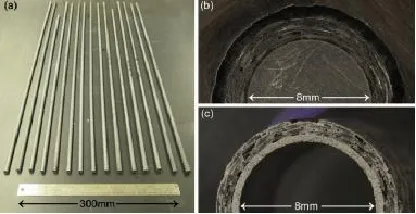

韩国原子能研究中心Kim等人[68]研究了三层结构SiCf/SiC复合材料包壳管的环向强度与纤维编织结构之间关系。研究表明通过增加纤维体积分数和缠绕角度可提高了包壳管的环向强度 (图25)。

图25 三层结构SiCf/SiC复合材料包壳管示意图Figure 25 Schematic illustrations of triplex SiCf/SiC composite fuel rod cladding

Yu等人[69]针对核燃料包壳管,利用电泳沉积 (EPD) 结合热压烧结工艺制备了直径为20 mm、长度为50 mm、壁厚为1.2 mm的致密SiCf/SiC复合材料包壳管 (图26)。

图26 电泳沉积示意图及SiCf/SiC复合材料管Figure 26 Schematic illustrations of EPD and SiCf/SiC composite fuel rod cladding

为了提高核反应堆的安全性,欧美等发达国家对SiCf/SiC复合材料包壳管进行了广泛的研究,采用不同工艺制备了多种编织结构的SiCf/SiC复合材料包壳管,研究了不同编织结构SiCf/SiC复合材料包壳管的力学性能,考核了SiCf/SiC复合材料包壳管的抗辐照和耐腐蚀等性能。目前,SiCf/SiC复合材料包壳管的研制仍处于实验室阶段,需要解决气密性、可焊性等一系列关键问题,同时SiCf/SiC复合材料包壳管的考核评估方法及标准也是后续研究的重点。

5几点思考

综上所述,SiCf/SiC复合材料具有在核燃料包壳管上应用的基本性能,但在具体制备工艺上仍存在一些困难,需要重点攻关,主要集中在以下几方面:

(1) SiCf/SiC复合材料抗辐照性能的关键在于界面的稳定性以及基体的纯度,需要进行系统的分析研究;

(2) SiCf/SiC复合材料包壳管的制备工艺是影响包壳管结构及性能的关键因素,决定了产业化应用的可行性,需要加大投入,尽早取得进展,

(3) SiCf/SiC复合材料包壳管的连接技术是制约其实际应用的关键难题,有效的连接技术不仅能够阻挡裂变元素和气体的扩散,还能实现复杂构件的成型,需要重点关注。

[1] http://www.geaviation.com/press/military/military_20150210.html.

[2] NARRETT K, BRAGG-SITTON S, GALICKI D. Advanced LWR nuclear fuel cladding system development trade-off study [R], INL/EXT-12-27090. Idaho: Idaho National Laboratory, 2012.

[3] KOTANI M, INOUE T, KOHYAMA A. Consolidation of polymer-derived SiC matrix composites: processing and microstructure [J]. Composites Science and Technology, 2002, 62 (16): 2179-2188.

[4] KOHYAMA A, KOTANI M, KATOH Y. High-performance SiCf/SiC composites by improved PIP processing with new precursor polymers [J]. Journal of Nuclear Materials, 2000, 283-287: 565-569.

[5] NANNETTI CA, ORTONA A, PINTO DAD, et al. Manufacturing SiC-fiber-reinforced SiC matrix composites by improved CVI/slurry infiltration/polymer impregnation and pyrolysis [J]. Journal of the American Ceramic Society, 2004, 87: 1205-1209.

[6] LUO Z, ZHOU XG, YU JS. High-temperature mechanical properties of thermal barrier coated SiC/SiC composites by PIP process with a new precursor polymer [J]. Surface and Coatings Technology, 2014, 258: 146-153.

[7] LUO Z, ZHOU XG, YU JS. Mechanical properties of SiC/SiC composites by PIP process with a new precursor at elevated temperature [J]. Materials Science and Engineering A, 2014, 607: 155-161.

[8] LUO Z, ZHOU XG, YU JS, et al. Mechanical properties of SiC/SiC composites fabricated by PIP process with a new precursor polymer [J]. Ceramics International, 2014, 40: 1939-1944.

[9] LUO Z, ZHOU XG, YU JS, et al. High-performance 3D SiC/PyC/SiC composites fabricated by an optimized PIP process with a new precursor and a thermal molding method [J]. Ceramics International,2014, 40: 6525-6532.

[10] YANG B, ZHOU XG, CHAI YX. Mechanical properties of SiCf/SiC composites with PyC and the BN interface [J]. Ceramics International, 2015, 41: 7185-90.

[11] 罗征. 采用LPVCS为先驱体制备SiC/SiC复合材料及其高温性能研究[D]. 长沙: 国防科学技术大学,2004.

[12] YANG W, ARAKI H, KOHYAMA A, et al. Effect of heat treatment on the microstructure and flexural properties of CVI-Tyranno-SA/SiC composite [J]. Ceramics International, 2007, 33: 141-146.

[13] LIU YS, CHAI N, QIN HL. Tensile fracture behavior and strength distribution of SiCf/SiC composites with different SiBN interface thicknesses [J]. Ceramics International, 2015, 41: 1609-1616.

[14] KANG SM, KIM WJ, YOON SG. Effects of the PyC interface coating on SiC nanowires of SiCf/SiC composite [J]. Journal of Nuclear Materials, 2011, 417: 367-370.

[15] DECK CP, KHALIFA HE, SAMMULI B. Fabrication of SiCeSiC composites for fuel cladding in advanced reactor designs [J]. Progress in Nuclear Energy, 2012, 57: 38-45.

[16] KATOH Y, KOHYAMA A, NOZAWA T. SiCf/SiC composites through transient eutectic-phase route for fusion applications [J]. Journal of Nuclear Materials, 2004, 329-333: 587-591.

[17] SHIMODA K, KOHYAMA A, HINOKI T. High mechanical performance SiC/SiC composites by NITE process with tailoring of appropriate fabrication temperature to fiber volume fraction [J]. Composites Science and Technology, 2009, 69: 1623-1628.

[18] SHIMODA K, PARK JS, HINOKI T. Microstructural optimization of high-temperature SiCf/SiC composites by NITE process [J]. Journal of Nuclear Materials, 2009, 386-388: 634-638.

[19] SHIMODA K, HINOKI T, KISHIMOTO H. Enchanced high-temperature performances of SiCf/SiC composites by high densification and crystalline structure [J]. Composites Science and Technology, 2011,71: 326-332.

[20] PARK JS, KOHYAMA A, HINOKI T. Efforts on large scale production of NITE-SiCf/SiC composites [J].Journal of Nuclear Materials, 2007, 367-370: 719-724.

[21] SHIMODA K, PARK JS, HINOKI T. Influence of pyrolytic carbon interface thickness on microstructure and mechanical properties of SiC/SiC composites by NITE process [J]. Composites Science and Technology, 2008, 68: 98-105.

[22] SAYANO A, SUTOH C, SUYAMA S. Development of a reaction-sintered silicon carbide matrix composite [J]. Journal of Nuclear Materials, 1999, 271-272: 467-471.

[23] LEE SP, JIN JO, PARK JS. High temperature characterization of reaction sintered SiC based materials [J]. Journal of Nuclear Materials, 2004, 329-333: 534-538.

[24] LEE SP, KATOH Y, KOHYAMA A. Microstructure analysis and strength evaluation of reaction sintered SiCf/SiC composties [J]. Scripta materialia, 2001, 44: 153-157.

[25] LEE SP, KATOH Y, PARK JS. Microstructural and mechanical characteristics of SiCf/SiC compoties with modified-RS process [J]. Journal of Nuclear Materials, 2001, 289: 30-36.

[26] LEE SP, PARK JS, KATOH Y. Process, microstructure and flexural properties of reaction sintered tyranno SA/SiC composites [J]. Journal of Nuclear Materials, 2002, 307-311: 1191-1195.

[27] LEE SP, YOOH HK, PARK JS. Reaction sintering process of tyranno SA/SiC composites and their characterization [J]. Fusion Engineering and Design, 2002, 61-62: 717-722.

[28] MORSCHER GN, DICARLO JA, KISER JD. Effects of fiber architecture on matrix cracking for meltinfiltrated SiCf/SiC composites [J]. International Journal of Applied Ceramic Technology, 2010, 7: 276-290.

[29] MORSCHER GN, HURST J, BREWER D. Intermediate-temperature stress rupture of a woven Hi-Nicalon,BN-interphase, SiC-matrix composite in air [J]. Journal of the American Ceramic Society, 2000, 83 (6): 1441-1449.

[30] GOWAYED Y, OJARD G, MILLER R. Correlation of elastic properties of melt infiltrated SiCf/SiC composites to in situ properties of constituent phases [J]. Composites Science and Technology, 2010, 70: 435-441.

[31] MORSCHER GN. Tensile creep of melt-infiltrated SiCf/SiC composites with unbalanced sylramic-iBN fiber architectures [J]. International Journal of Applied Ceramic Technology, 2010, 8 (2): 1-12.

[32] BHATT RT. Silicon effects on properties of melt infiltrated SiCf/SiC composites [C]. Florida: 24th Annual Conference on Composites, Advanced Ceramics Materials and Structures, 2000.

[33] MORSCHER GN, JOHN R, ZAEADA L. Creep in vacuum of woven sylramic-iBN melt-infiltrated composites [J]. Composites Science and Technology, 2011, 71: 52-59.

[34] MORSCHER GN, PUJAR VV. Creep and stress-strain behavior after creep for SiC fiber reinforced, meltinfiltrated SiC matrix composites [J]. Journal of the American Ceramic Society, 2006, 89: 1652-1658.

[35] MALL S. Effects of moisture on fatigue behavior of SiCf/SiC composite at elevated temperature [J]. Materials Science and Engineering A, 2005, 412: 165-170.

[36] BHATT RT, GYEKENYESI J Z, HURST JB. Silicon effects on properties of melt infiltration SiC/SiC composites [R]. NASA/TM-2000-210034, 2000.

[37] OZAWA K, NOZAWA T, KATOH Y, et al. Mechanical properties of advanced SiC/SiC composites after neutron irradiation [J]. Journal of Nuclear Materials, 2007, 367-370: 713-718.

[38] OZAWA K, KATOH Y, NOZAWA T, et al. Effect of neutron irradiation on fracture resistance of advanced SiC/SiC composites [J]. Journal of Nuclear Materials, 2011, 417: 411-415.

[39] OZAWA K, KATOH Y, NOZAWA T, et al. Evaluation of damage tolerance of advanced SiC/SiC composites after neutron irradiation [J]. IOP Conference Series: Materials Science and Engineering, 2011,18: 162005.

[40] NOZAWA T, KATOH Y, SNEAD LL. The effects of neutron irradiation on shear properties of monolayered PyC and multilayered PyC/SiC interfaces of SiC/SiC composites [J]. Journal of Nuclear Materials, 2007, 367-370: 685-691.

[41] KATOH Y, SNEAD LL, NOZAWA T, et al. Thermophysical and mechanical properties of nearstoichiometric fiber CVI SiC/SiC composites after neutron irradiation at elevated temperatures [J]. Journal of Nuclear Materials, 2010, 403: 48-61.

[42] KATOH Y, NOZAWA T, SHIH C. High-dose neutron irradiation of Hi-Nicalon Type S silicon carbide composites. Part 2: mechanical and physical properties [J]. Journal of Nuclear Materials, 2015, 462:450-457.

[43] PEREA-BERGQUIST AG, NOZAWA T, SHIH C. High dose neutron irradiation of Hi-Nicalon Type S silicon carbide composites, Part 1: microstructural evaluations [J]. Journal of Nuclear Materials, 2015, 462: 443-449.

[44] IDRIS MI, KONISHI H, IMAI M. Neutron irradiation swelling of SiC and SiCf/SiC for advanced nuclear applications [J]. Energy Procedia, 2015, 71: 328-336.

[45] TAGUCHI T, IGAWA N, MIWA S, et al. Effect of displacement damage up to 50dpa on microstructural development in SiC/SiC composites [J]. Journal of Nuclear Materials, 2007, 367-370: 698-702.

[46] TAGUCHI T, WAKAI E, IGAWA N, et al. Effect of simultaneous ion irradiation on microstructural change of SiC/SiC composites at high temperature [J]. Journal of Nuclear Materials, 2002, 307-311: 1135-1140.

[47] KOYANAGI T, KONDO S, HINOKI T. Internal residual stress analysis of SiC/SiC composites following ion irradiation [J]. IOP Conference Series: Materials Science and Engineering, 2011, 18: 162008.

[48] KATOH Y, KOTANI M, KISHIMOTO H, et al. Properties and radiation effects in high-temperature pyrolyzed PIP-SiC/SiC [J]. Journal of Nuclear Materials, 2001, 289: 42-47.

[49] KISHIMOTO H, KATOH Y, KOHYAMA A. Microstructural stability of SiC and SiCSiC composites under high temperature irradiation environment [J]. Journal of Nuclear Materials, 2002, 307-311: 1130-1134.

[50] KISHIMOTO H, OZAWA K, HASHITOMI O, et al. Microstructural evolution analysis of NITE SiC/SiC composite using TEM examination and dual-ion irradiation [J]. Journal of Nuclear Materials, 2007,367-370: 748-752.

[51] KIM WJ, HWANG HS, PARK JY. Corrosion behaviors of sintered and chemically vapor deposited silicon carbide ceramics in water at 360°C [J]. Journal of Materials Science Letters, 2003, 22: 581-587.

[52] PINT BA, TERRANI KA, BRADY MP. High temperature oxidation of fuel cladding candidate materials in steam-hydrogen environments [J]. Journal of Nuclear Materials, 2013, 440: 420-427.

[53] TAN L, ALLEN TR, BARRINGER E. Effect of microstructure on the corrosion of CVD-SiC exposed to supercritical water [J]. Journal of Nuclear Materials, 2009, 394: 95-101.

[54] PARK JY, KIM IH, JUNG YI. Long-term corrosion behavior of CVD SiC in 360°C water and 400°C [J]. Journal of Nuclear Materials, 2013, 433: 603-607.

[55] BARRINGER E, FAIZTOMPKINS Z, FEINROTH H. Corrosion of CVD silicon carbide in 500°C supercritical water [J]. Journal of the American Ceramic Society, 2007, 90: 315-318.

[56] TERRANI KA, YANG Y, KIM YJ. Hydrothermal corrosion of SiC in LWR coolant environments in the absence of irradiation [J]. Journal of Nuclear Materials, 2015, 465: 488-498

[57] CHENG T, KEISER JR, BRADY MP. Oxidation of fuel cladding candidate materials in steam environments at high temperature and pressure [J]. Journal of Nuclear Materials, 2012, 427: 396-400.

[58] KIM D, LEE HG, JI YP, et al. Effect of dissolved hydrogen on the corrosion behavior of chemically vapor deposited SiC in a simulated pressurized water reactor environment [J]. Corrosion Science, 2015, 98: 335-342.

[59] ALLEN T, BURLET H, NANSTAD RK. Advanced structural materials and cladding [J]. MRS Bulletin,2009, 34: 20-27.

[60] YOSHIDA K, AKIMOTO H, YANO T. Mechanical properties of unidirectional and crossply SiCf/SiC composites using SiC fibers with carbon interphase formed by electrophoretic deposition process [J]. Progress in Nuclear Energy, 2015, 82: 148-152.

[61] GRIFFITH G. U.S. Department of Energy Accident Resistant SiC Clad Nuclear Fuel Development,Enlarged Halden Programme Group Meeting, No. INL/CON-11-23186, 2011.

[62] HALLSTADIUS L, JOHNSON S, LAHODA E. Cladding for high performance fuel [J]. Progress in Nuclear Energy, 2012, 57: 71-76.

[63] http://canes.mit.edu/research/nsuf-irradiation-novel-sic-cladding-advanced-lwrs.

[64] STONE JG, SCHLEICHER R, DECK CP. Stress analysis and probabilistic assessment of multi-layer SiC-based accident tolerant nuclear fuel cladding [J]. Journal of Nuclear Materials, 2015, 466: 682-697.

[65] DECK CP, JACOBSEN GM, SHEEDER J. Characterization of SiC/SiC composites for accident tolerant fuel Cladding [J]. Journal of Nuclear Materials, 2015, 466: 667-681.

[66] ROHMER E, MARTIN E, LORRETTE C. Mechanical properties of SiC/SiC braided tubes for fuel cladding [J]. Journal of Nuclear Materials, 2014, 453: 16-21.

[67] BEMACHY-BARBE F, GELEBART L, BOMERT M. Anisotropic damage behavior of SiC/SiC composite tubes: multiaxial testing and damage characterization [J]. Composites A, 2015, 76: 281-288.

[68] KIM D, LEE HG, PARK JY. Fabrication and measurement of hoop strength of SiC triplex tube for nuclear fuel cladding applications [J]. Journal of Nuclear Materials, 2015, 458: 29-36.

[69] YU HW, FITRIANI P, LEE S. Fabrication of the tube-shaped SiCf/SiC by hot pressing [J]. Ceramics International, 2015, 41: 7890-7896.

Progress of SiCf/SiC Composites for Nuclear Application

ZHOU Xin-Gui, WANG Hong-Lei, ZHAO Shuang

Key Laboratory of Advanced Ceramic Fibers & Composites, National University of Defense Technology, Changsha 410073, China

SiCf/SiC composites for nuclear application is a hot research topic in the world. This paper introduces briefly the fabrication process of SiCf/SiC composites, outlines the research achievements on the radiation resistance and corrosion resistance of SiCf/SiC composites, and finally reviews the research progress of SiCf/SiC composite fuel cladding tube. Some thoughts on the key problems in the research of SiCf/SiC composite materials for nuclear application were put forward.

SiCf/SiC composite; fabrication methods; radiation resistance; corrosion resistance;cladding tube

TB383

1005-1198 (2016) 03-0151-17

A

10.16253/j.cnki.37-1226/tq.2016.02.010

2016-02-07

2016-03-10

国家自然科学基金重大研究计划集成项目 (91426304);国家自然科学基金青年科学基金项目 (51502343)。

通讯作者: 周新贵 (1968 -),男,湖南长沙人,教授。E-mail: zhouxinguilmy@163.com。

及

周新贵, 教授,博士生导师,全国专业标准化技术委员会委员、功能陶瓷标准化技术委员会委员、中国材料研究学会青年委员会理事、中国仪表功能材料学会常务理事、中国硅酸盐学会特种陶瓷分会理事、中国航空学会复合材料专业分会非聚合物基复合材料委员会委员、中国材料研究学会会员。主要专业方向为陶瓷基复合材料,作为第一和第二负责人主持科研项目20余项。在SiCf/SiC复合材料制备与应用方向有较为深入的研究,获国家科技进步二等奖1 项、部委级二等奖1 项,获国家发明专利20余项。在国内外学术期刊和学术会议上发表论文90余篇,其中60多篇被SCI 和EI 收录。