粉末特性对多孔不锈钢制备工艺和结构的影响

2016-08-05张际亮吴树海顾永华江开勇

张际亮,王 霏,吴树海,顾永华,江开勇

(华侨大学福建省特种能场制造重点实验室,厦门市数字化视觉测量重点实验室,福建厦门361021)

粉末特性对多孔不锈钢制备工艺和结构的影响

张际亮,王霏,吴树海,顾永华,江开勇

(华侨大学福建省特种能场制造重点实验室,厦门市数字化视觉测量重点实验室,福建厦门361021)

以凝胶注模工艺为基础,结合微波烧结技术,制备了形状和孔隙可控的多孔不锈钢材料。采用扫描电子显微镜、密度仪、抗弯实验等手段研究了粉末粒径、粉末形状、固相含量等特性对多孔不锈钢制备工艺和孔隙形貌、孔隙率的影响。结果表明:粉末粒径越小,形状因子越大,胶体固相含量越高,制备得到的多孔不锈钢的孔隙率越高;粉末形状因子越小,多孔不锈钢的孔隙越不均匀;固相含量越高,虽然坯体强度有所提高,但凝胶体系的粘度也越大,流动性较差,适合不锈钢粉末凝胶注模的最佳固相含量在58%左右。通过控制颗粒直径、颗粒形状、固相含量及采用颗粒级配的方法,可实现对凝胶注模制备多孔不锈钢的孔隙结构和孔隙率的有效控制。

多孔不锈钢;凝胶注模;粉末形状因子;孔隙率;孔隙结构

多孔材料是一种兼具功能与结构双重属性的新型轻质工程材料,不仅保留了金属良好的可焊性、导电性和延展性,而且具有密度低、比表面积大、吸能减震、消音降噪、电磁屏蔽、透气透水、防火阻燃等特性。由于多孔材料透气性能好,因此利用多孔不锈钢作为注塑模具上的镶嵌块,可解决注塑过程中的困气问题[1]。此外,多孔材料利用比强度高的特性,可在保证强度的基础上尽可能降低自身模具质量,节约能耗。

目前,多孔不锈钢的主要成形方法是粉末冶金法[2],国内外的研究主要是选用球形颗粒的不锈钢粉末,通过粉末压制结合传统烧结工艺制备多孔不锈钢材料,依靠粉末粒度和制备工艺参数来控制孔隙的大小,进而制备出不同透气性能的烧结件。虽然粉末冶金法因其生产周期短、工艺简单、效率高等优点而被广泛应用,但该方法多用于简单形状的零件成形,难以制作模具型芯等复杂形状的零件。也有学者采用激光的方法制备孔隙可控的多孔金属[3],但工艺设备昂贵,不太适合制备需要大量微小通孔、但孔隙形状尺寸和排列要求不高的透气钢注塑模具。

近年来,国内外学者将凝胶注模成形技术[4]的应用领域扩展到金属粉末冶金领域。江开勇等[5-6]以316L不锈钢粉为原料,在浆料pH值为7、分散剂(海藻酸钠)质量分数为1.0%、粘结剂(明胶)质量分数为0.8%、固相体积分数为56%的条件下,制备出了黏度小于1000 mPa·s的不锈钢粉末浆料,研究了凝胶注模生坯的干燥工艺,并采用凝胶注模成形与生坯干燥工艺实现了复杂金属功能件的快速制造。该工艺应用在多孔材料制备领域,还具有大幅提高坯体强度、减少有机物用量、提高孔径均匀性等优势[7]。本文以凝胶注模工艺为基础,研究不同粉末形状、粉末粒径及含量等粉末特性对多孔不锈钢制备过程中的孔隙结构及力学性能的影响。

1 实验材料与方法

1.1实验材料

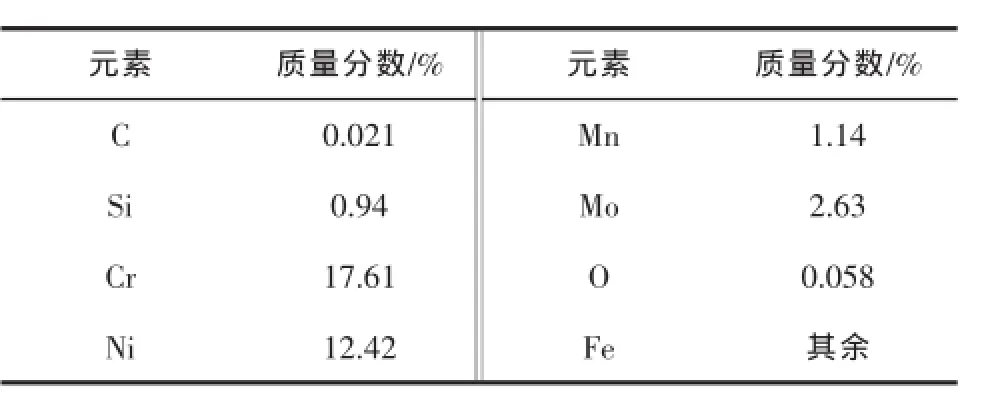

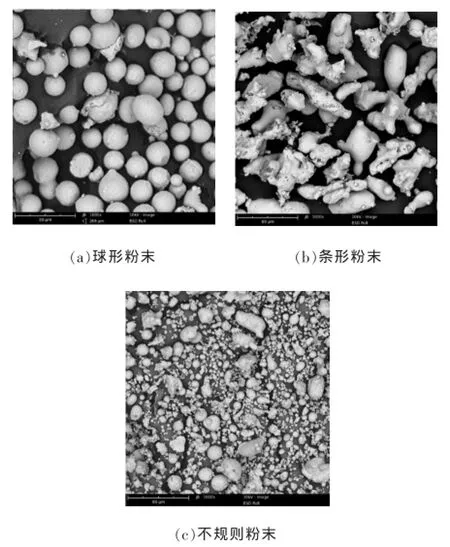

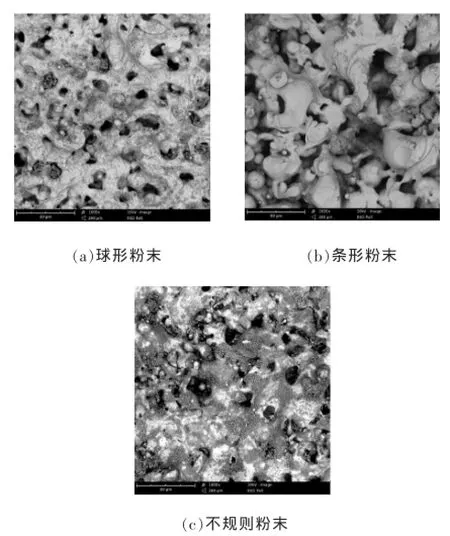

实验采用水雾化制备的316L不锈钢粉末,其化学成分见表1。粉末形状主要有球形、条状和不规则形状,其SEM形貌见图1。胶体体系中的分散剂为海藻酸钠,粘结剂为明胶,溶剂为去离子水。实验采用HCl溶液和NaOH溶液来调节浆料pH值。

表1 316L不锈钢粉末的化学成分

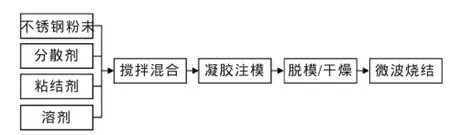

1.2多孔不锈钢的制备工艺

多孔不锈钢制备工艺见图2。先用振动筛过滤粉末,再将固相粉体、水、分散剂和粘结剂混合制备成高固相含量、流动性较好的浆料,然后将浆料浇注于模具中,经脱模、干燥(用DZF-6050真空干燥箱)、脱脂、微波烧结(用HAMiLab-HV3高真空微波烧结炉)后,得到具有一定强度的多孔不锈钢零件。实验中,固相含量控制在54%~60%,明胶含量(相对固体粉末)为1%,海藻酸钠(相对固体粉末)为0.8%,用HCl溶液和NaOH溶液调节混合液pH值为7,在水浴锅中加热至80℃浇注,浆料流动性良好[7]。

图1 316L不锈钢粉末的SEM形貌

图2 多孔不锈钢制备工艺路线

1.3分析表征方法

不锈钢粉末和多孔不锈钢样品表面形貌用扫描电子显微镜观察,粉末粒径用Mastersizer 2000激光粒度仪检测,用FL4-1松装密度仪测量不同形状的不锈钢粉末松装密度。多孔不锈钢的孔隙率以阿基米德法为原理,用Scout SE固体密度仪进行测量并计算得到。胶体的粘度用NXS-11A旋转粘度计测量,生坯样品抗弯强度用CMT6104型微机控制电子万能试验机测量。

本文采用颗粒形状因子[8]描述不同形状的粉末颗粒,其定义为:

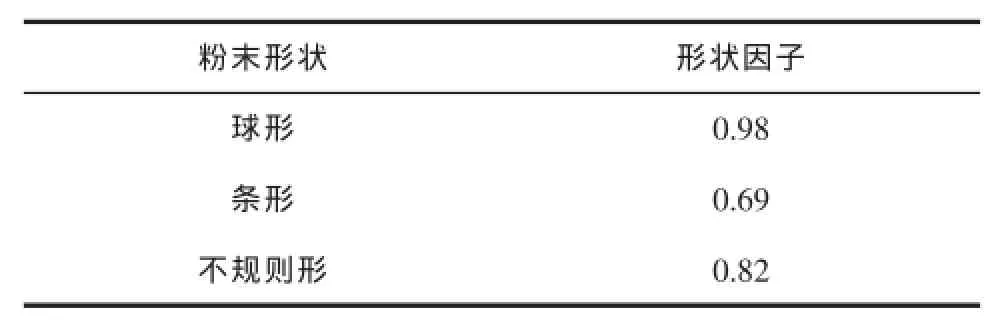

式中:Fs为形状因子;As为颗粒投影面积;Pt为颗粒投影面周长。通过图像处理软件计算得到3种粉末的形状因子(表2)。

表2 3种不同形状粉末的形状因子

2 结果与讨论

2.1粉末直径的影响

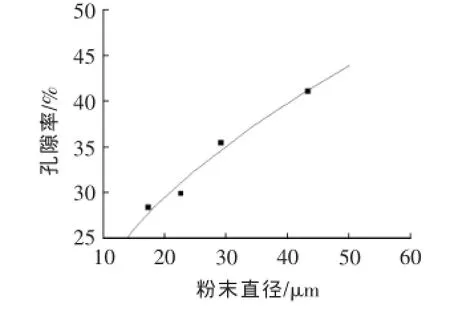

粉末直径对胶体的流动性能及生坯、烧结体的致密度有很大影响。实验分析了不同粉末直径(不规则粉末)制备的多孔不锈钢生坯的孔隙率,结果见图3。可看出,粉末直径越大,孔隙率越高。这是由于大颗粒粉末的流动性较差,孔隙填充不完全,导致孔隙率较高;小颗粒粉末由于流动性较好,能填入大颗粒的缝隙,故孔隙率较低。

图3 粉末直径对孔隙率的影响

另需注意的是,颗粒的均匀度对孔隙率也有影响。相同粒径条件下,一般均匀度较好,孔隙率较高。分析发现,粉末直径与孔隙率之间的关系与指数关系较接近,具体拟合结果为:

式中:p为孔隙率;d为粉末平均粒径。式(2)可在100 m范围内得到较准确的结果。

此外,从实验结果中还可看到,通过控制颗粒直径和均匀程度能达到控制孔隙率的目的;利用大小颗粒之间的级配也可达到目的。

2.2粉末形状的影响

实验对比了3种不同形状粉末制备的多孔不锈钢表面形貌,凝胶体系中的固相含量为58%。为了控制不同形状粉末粒径的差异,实验前,将粉末进行了38~50 m的过筛。图4所示结果表明,从孔隙大小和均匀性来看,球形粉末最好,大小较均匀;不规则粉末次之,没有出现特别粗大的孔隙;条形粉末最差,孔隙直径差异很大,出现较多的大通孔。

图4 不同形状粉末制备多孔不锈钢的孔隙形貌

实验同时测量了3种多孔不锈钢的孔隙率均值(表3),结果同形貌相吻合,球状粉末制备的多孔不锈钢孔隙率最低,约为33%;不规则粉末次之,约为36%;条状粉末约为39%。产生该现象的原因主要和粉末的松装密度有关,由于本实验采用的是凝胶注模的方法,在浇注中没有提供附加压力,因此生坯的致密度接近于松散堆积方式。由表3所示3种粉末的松装密度实测值可知,球形粉末的松装密度最大,故烧结后的样品孔隙率最低;而条状粉末和不规则粉末由于松装密度低,因此烧结后的样品孔隙率高,符合松装密度越低、孔隙率越高的规律。

表3 3种不同形状粉末的松装密度和孔隙率

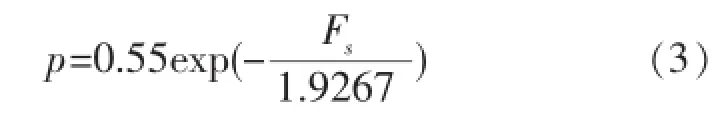

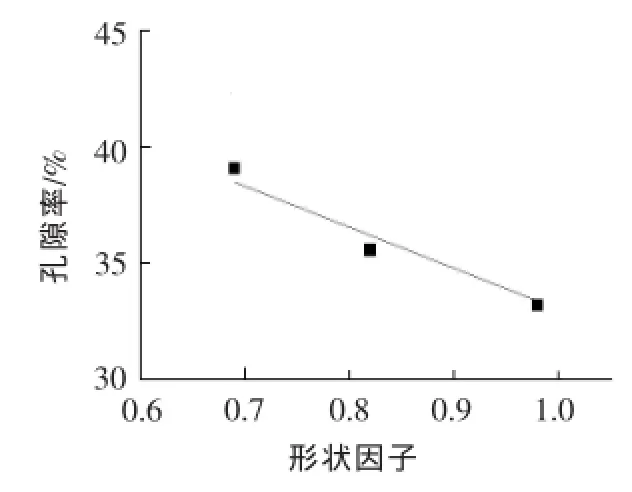

实验用拟合的方法分析了粉末形状因子与孔隙率的关系。从图5可看出,粉末形状因子越高,孔隙率越低。由于实验样本数量较少,参考其他学者[8]的观点,采用简化了的指数关系式进行拟合,结果如下:

式中:p为孔隙率;Fs为形状因子。由于粉末形状因子的计算较简便,利用该式可方便地对粉末形状的影响进行快速估算。

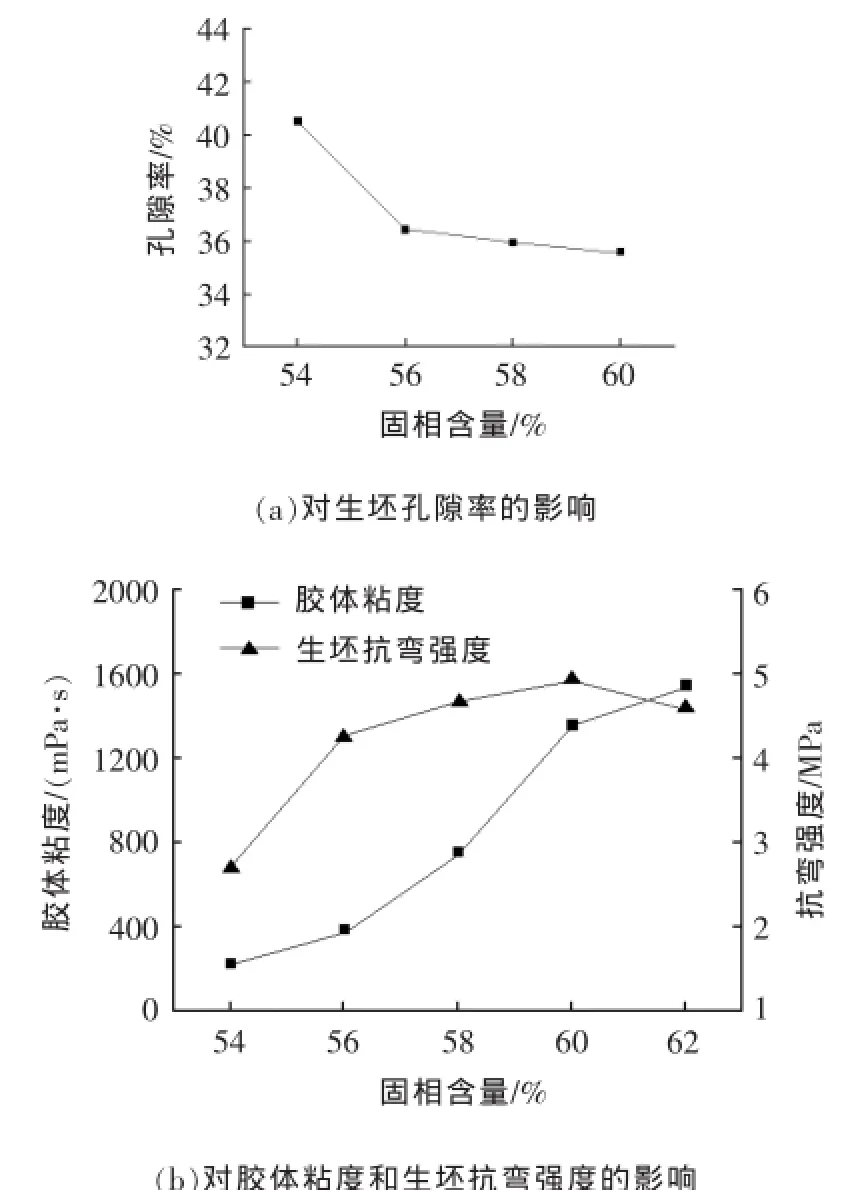

2.3固相相对含量的影响

固相含量是凝胶体系中固体的含量,直接影响到后续干燥脱脂及烧结后的孔隙率。实验对比了不同固相含量的多孔不锈钢生坯的孔隙率(图6a),可见,固相含量越高,孔隙率越低;固相含量超过56%后,孔隙率变化不大。由于固相含量还直接影响胶体的流动性和凝胶注模成形后生坯的强度,实验分析研究了不同固相含量制备的胶体粘度及多孔不锈钢生坯的抗弯强度(图6b)。可看出,固相含量越高,胶体粘度越大,固相含量为58%~60%的时候变化最明显;而生坯抗弯强度随着固相含量的升高呈先增大、后减小的趋势。

图6 不同固相含量的影响

上述现象的原因是固相含量越高,胶体中粉末的摩擦阻碍作用更明显,使粘度迅速增长;且固相越多,胶体成分越少,后续工艺过程中的孔隙率降低,有助于提高强度;但当固相含量过多时,胶体中的粉末流动性变差,不同直径颗粒间填充不完全,坯体不均匀,反而会降低生坯的强度。综合上述实验结果,最佳的粉末固相含量在58%左右,此时具有较好的胶体流动性,便于凝胶注模,且成形后的生坯强度较高,后续烧结得到的样品强度也较高。

3 结论

本文以凝胶注模工艺为基础,结合微波烧结技术制备了形状和孔隙可控的多孔不锈钢材料,并研究了粉末特性对多孔不锈钢的凝胶注模工艺、孔隙形貌和孔隙率的影响。主要结论如下:

(1)粉末直径越大,孔隙率越高。通过控制颗粒直径、颗粒均匀程度和级配可实现孔隙率的控制。

(2)粉末形状对孔隙率也有很大影响。粉末形状因子越大,松装密度越高,孔隙率越低。常见的粉末中,球状粉末制备的多孔不锈钢孔隙率最低,孔隙大小均匀性最好;不规则粉末次之;条状粉末孔隙率最高,孔隙大小均匀性也最差。

(3)胶体中的固相相对含量越高,胶体粘度越大,制备的生坯孔隙率也越低,抗弯强度出现先增大、后减小的现象。适合进行凝胶注模工艺的最佳固相含量为58%。

[1] 蒋炳炎,申瑞霞,翟瞻宇,等.精密注射成型模具中多孔材料的应用新技术[J].中国塑料,2008(9):89-95.

[2] 吴峥强,王军.透气钢的制备方法及其在塑料模具中的应用研究[J].广东轻工职业技术学院学报,2007(3):9-12.

[3] FURUMOTO T,KOIZUMI A,ALKAHARI M R,et al. Permeability and strength of a porous metal structure fabricated by additive manufacturing[J].Journal of Materials Processing Technology,2015,219:10-16.

[4] OMATETE O O,JANNEY M A,NUNN S D.Gelcasting: From laboratory development toward industrial production [J].Journal of the European Ceramic Society,1997,17 (2):407-413.

[5] 赵席鹏,江开勇,王霏.明胶凝胶注模成型不锈钢浆料的制备与生坯的性能[J].机械工程材料,2012(12):58-61.

[6] LIANG H H,WANG F,JIANG K Y.Experimental study on drying process of green body in gelcasting of metal part[J].Applied Mechanics and Materials,2012,217-219:1894-1898.

[7] 王小锋,王日初,彭超群,等.凝胶注模成型技术的研究与进展[J].中国有色金属学报,2010(3):496-509.

[8] 奚正平,汤慧萍.烧结金属多孔材料[M].北京:冶金工业出版社,2009.

Powder Characteristics Impact on the Preparation Process and Microstructure of Porous Stainless Steel

Zhang Jiliang,Wang Fei,Wu Shuhai,Gu Yonghua,Jiang Kaiyong

(Fujian Provincial Key Laboratory of Special Energy Manufacturing,Xiamen Key Laboratory of Digital Vision Measurement,Huaqiao University,Xiamen 361021,China)

This work prepares a kind of porous stainless steel with the shape and porosity under control by combining the technologies of gelcasting and microwave sintering.Scanning electronic microscopy(SEM),densimeter and bending test were employed to investigate how the powder characteristics including diameter,shape and solid content impact on the processing,porous morphology and the porosity.The results show that smaller powder diameter,higher shape factor or more solid contentleadstohigherporosity.Smallerthepowdershapefactor,moreuneventheporous microstructure is.Although the strength of green body improves with the solid content increasing,a higher viscosity and poor mobility of the gel is achieved correspondingly.The appropriate solid content of stainless steel powder for gelcasting is about 58%.The porous microstructure and porosity of the porous stainless steel can be controlled by configuring the powder size,powder shape,solid content and particle gradation.

porous stainless steel;gel-casting;powder shape factor;porosity;porous microstructure

TF125.1

A

1009-279X(2016)03-0052-04

2016-03-21

教育部博士点基金新教师类资助项目(20133501120001);福建省自然科学基金-青年人才创新项目(2012J05093);中央高校基本科研业务费资助项目(33120120010)

张际亮,男,1981年生,讲师。