TX-1600G数控镗铣加工中心镗削系统变结构动态特性分析*

2016-08-04舒启林赵旭宁祝振林

舒启林,王 儒,姚 渊,赵旭宁,祝振林

(1.沈阳理工大学 机械工程学院,沈阳 110159;2.长安大学 汽车学院,西安 710064)

TX-1600G数控镗铣加工中心镗削系统变结构动态特性分析*

舒启林1,王儒1,姚渊2,赵旭宁1,祝振林1

(1.沈阳理工大学 机械工程学院,沈阳110159;2.长安大学 汽车学院,西安710064)

摘要:针对镗削系统振动对加工零件精度影响问题,以TX-1600G数控加工中心镗削系统为研究对象,利用三维建模软件对镗削系统进行实体三维建模,并以镗削主轴进给量和镗滑台位置为参数,离散化镗削系统加工空间,对镗铣系统典型工作位置进行模态仿真,通过对镗削系统典型工作位置模态云图分析,选择动态特性良好的工作空间进行零件加工,提高零件加工精度,并为加工中心的整体分析优化提供参考参数。

关键词:模态分析;变结构分析;镗削系统;有限元分析

0引言

随着工业技术的发展,对产品零件的加工质量要求越来越高的同时也对数控机床的加工效率提出了更高的要求。为了提高数控加工的效率,目前很多加工企业采用高速加工技术。高速加工尤其适用于轻合金和复合材料,由于95%的热量被切屑带走,从而使零件热变形较小,提高加工效率的同时也提高了加工质量。

Mazak公司FF510卧式加工中心采用了直线电机驱动,进给速度60m/min,加速度2g,主轴转速高达60000r/min,功率80kW。高速加工仅仅提高主轴转速是不能完成高速切削的,还需要高速进给轴,以减少加工时间和非加工时间。由于机床坐标轴要承受1~5g加速度,要求其具有高刚性以及良好的动态特性[1-2]。对于动态特性研究,哥伦比亚大学学者Y.Altintas首先通过静态模态锤击实验法识别出的数控机床立柱的模态参数。西班牙学者M.Zatarain用有限元方法对立柱移动式铣床进行模态分析采用Nastran和I-deas两种商用软件,建立包括床身、立柱、头架及他们之间的滚动导轨结合部在内的整机模型,并进行了模态分析[3-5]。

机床的动态特性好坏决定了其加工零件时振动的大小,若引起共振不仅会使零件加工质量下降,也可能会使机床产生崩刃现象,使加工过程无法进行下去。

1TX-1600G镗削系统建模

TX-1600G镗铣加工中心是以现有的加工中心技术为基础,以军用车辆复杂的箱体结构零件为加工对象,通过组合创新和工艺原理性创新相结合,在国家863计划支持下自行研发的精密复合式镗铣机床。其主要结构如图1所示,该加工中心主要由三大系统组成:①铣削加工系统;②镗削加工系统;③床身与液压工作转台系统。这种结构具有很多优点:①针对大型箱体该加工中心可以在一次夹装工件的情况下实现对其五个表面进行加工,减小了由于多次夹装定位引起的误差,提高工件的加工质量;②可以一次性实现镗孔、钻孔、攻丝等复杂的复合式加工工序,提升了加工效率,降低了加工成本。该加工中心的加工对象是铝合金材料的复杂箱体。

1.床身 2.铣立柱 3.工作转台 4.横梁 5.铣滑台 6.主轴箱 7.镗立柱 8.镗滑台 9.滑枕

图1Tx1600G镗铣加工中心模型

镗削系统是该加工中心的重要组成部分,主要用于大型复杂箱体侧面孔和复杂曲面加工。如图2所示,该模型运用SolidWorks三维建模软件建立。镗削系统的动态特性直接影响镗削加工的精度。选择合适的加工位置可以提升加工精度,因此对镗削系统变结构动态特性分析是十分必要的。

图2 软件三维模型

2镗削系统动态特性分析

TX-1600G镗铣加工中心在进行镗削加工时,镗削系统滑台的位置和速度是不断变化的,并且镗削主轴的转速变化也会带来惯性力以及激励频率的变化,这些都会对镗削系统的振动产生影响[6-7]。

由结构动力学相关知识可得,机床镗削系统的系统动力学方程为:

mx″+cx′+kx=0

(1)

式中m—镗削系统的质量矩阵;c—镗削系统的阻尼矩阵;k—镗削系统的刚度矩阵。

对上式进行模态坐标变换,可求解出镗削系统的固有频率和相应的振型[3]。通过模态叠加法则可以得到镗削系统的动态响应方程为:

(2)

式中:X/P—镗削系统的动刚度;A(r)—第r阶振型;Kr—第r阶模态刚度;ωnr—第r阶固有频率;ζr—第r阶模态阻尼比。

机床镗削系统在加工零件过程中镗削主轴的振动情况是动态变化的,掌握镗削系统各个加工位置的动态特性是提高机床性能的有效途径[8]。而且精密加工对孔和曲面加工精度要求极高,它的动态特性直接影响加工的精度和质量,所以了解和掌控铣削系统变结构动态特性是十分有必要的。

3模态分析

3.1模态分析概述

模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。模态参数可以由计算或实验分析得出,这样一个计算或实验分析过程称为模态分析[9]。由于阻尼比只影响振幅,不影响振动频率,故本次分析忽略阻尼比。

多自由度系统无阻尼自由振动的运动方程为:

mx″+kx=0

(3)

设该方程的解为:x=Aeiωnt

则

(4)

把式(4)代入式(3)得:

(5)

整理后得:

(6)

3.2模态分析过程

利用Solidworks软件建立TX-1600G镗削系统的三维实体模型,并对其进行简化处理。把处理过的三维模型导入到有限元分析软件Abaqus中。

定义材料属性:TX-1600G镗铣加工中心的立柱、滑台、以及镗削主轴箱的材料均为HT300,弹性模量为157GPa,泊松比为0.23,密度为7.532×103kg/m3。

网格划分:运用abaqus网格划分工具,选择C3D10单元类型,完成网格划分,如图3所示,共生成119184个节点,72367个单元。

施加约束:为增加计算精度,考虑结合面刚度对模态分析的影响,以弹簧阻尼器模拟结合面刚度,结合面主要包括直线滚子导轨副和滚珠丝杠副,该加工中心选用的直线滚子导轨和滚珠丝杠型号为RA65GMC1B**P43和DFD5020-3C3Z-1590/1871,其刚度数值由NSK精机产品手册提供,刚度为0.27e9N/m和0.91e9N/m,对铣削系统底部进行固定约束[10]。

图3 镗削系统有限元模型

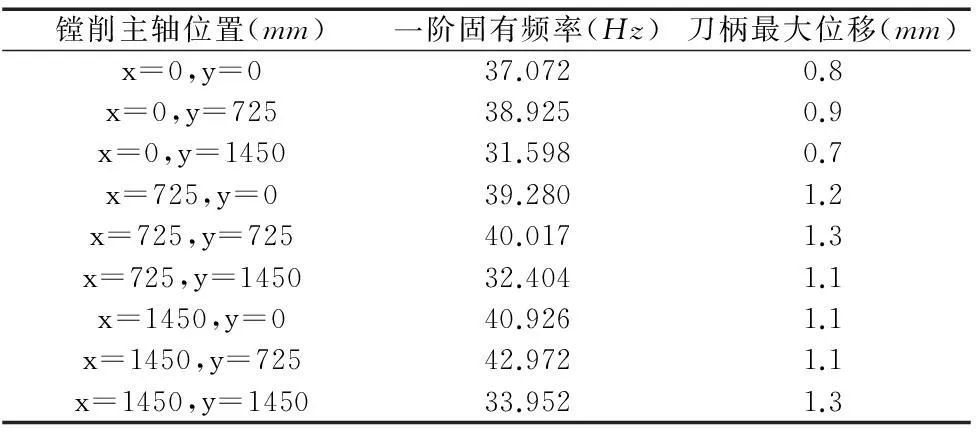

由于振动变形量对一阶模态最为敏感,故本次分析只考虑一阶模态。以镗刀刀柄位置最低处为坐标原点,建立工作空间坐标系,如图4所示。经求解得出其九个典型工作位置一阶振型,以下为模态振型图,如图5~图13所示。

图4 镗铣系统工作空间坐标系

图5 x=0,y=0一阶模态振型图

图6 x=0,y=725一阶模态振型图

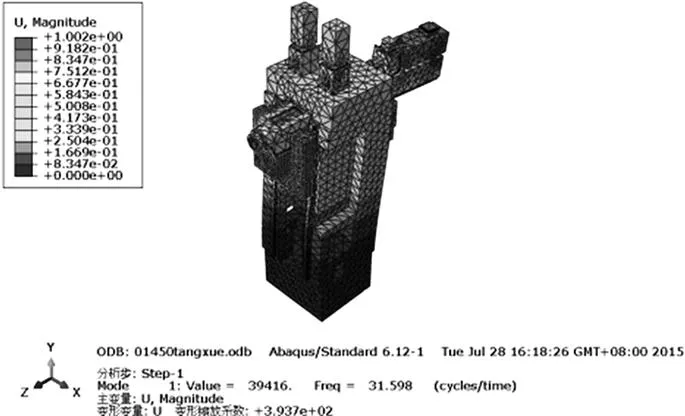

图7 x=0,y=1450一阶模态振型图

图8 x=725,y=0一阶模态振型图

图9 x=725,y=725一阶模态振型图

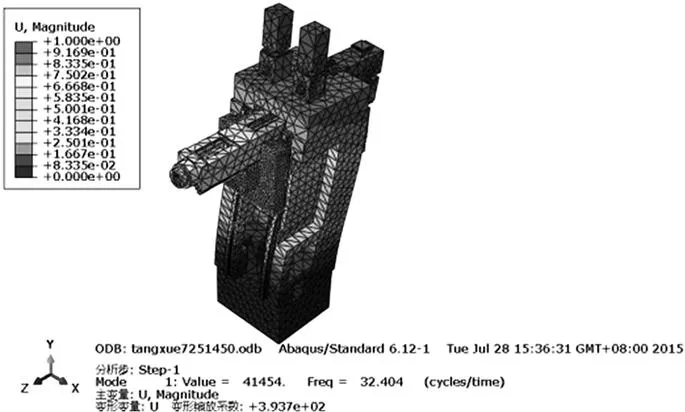

图10 x=725,y=1450一阶模态振型图

图11 x=1450,y=0一阶模态振型图

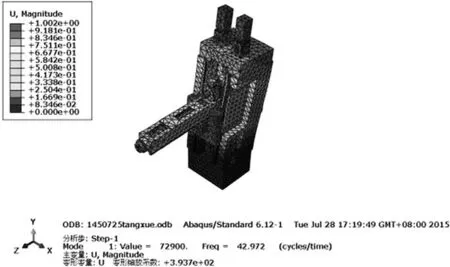

图12 x=1450,y=725一阶模态振型图

图13 x=1450,y=1450一阶模态振型图

模态分析结果如表1所示,表明镗削系统的一阶模态振型主要是弯曲以及扭曲,并且得到镗削系统九个典型工作位置的固有频率,其一阶固有频率范围为31.598~42.972Hz。最大位移发生顶部伺服电机和镗削主轴前端,说明该位置刚度最低,易发生变形。应用MATLAB软件对所得数据进行拟合,得到变结构模态频率图谱和变结构刀柄振动位移图谱,如图14、图15所示,可以更直观的了解模态的变化,在加工零件时应选择固有频率较低处加工位置,并避免在一阶固有频率2.5倍范围之内工作。

表1 模态分析结果

图14 变结构模态频率图谱

图15 变结构刀柄振动位移图谱

4结论

本文通过模态分析获得对TX-1600G镗削系统振动最敏感的一阶模态振型云图,并且通过分析振型云图指出应加强立柱中部和镗削主轴前端刚度。在此基础上进行了应用matlab软件对分析数据进行拟合,得到了一阶模态频率图谱和刀柄振动位移图谱,通过图谱分析可知选择合适的加工位置可使机床固有频率最高降低26%,提升加工精度。

通过对加工中心镗削系统的模态分析,获得了镗削系统的动态特性参数,为以后提升加工中心加工性能的方案提供参考。

[参考文献]

[1] 叶佩青,王仁彻,赵彤,等.机床整机动态特性研究进展[J].清华大学学报:自然科学版,2012,52(12):1758-1763.

[2] 马晓峰.Abaqus6.11有限元分析从入门到精通[M].北京:清华大学出版社,2013.

[3]JinHK,DoyoungB.Comparisononnumericalsolutionsformfrequencyresponseanalysisoffiniteelementlinearsystems[J].ComputersandStructures,2010,18-24.

[4] 王艳辉,伍建国,缪建成.精密机床床身的模态分析与结构优选[J].机械设计与制造,2005(3):76-77.

[5]ZhaoL,MaJ,WangT,et.LightweightDesignofMeshanicalStructuresBasedonStructuralBionicMethodology[J].JournalofBionicEngineering,2010,7:S224-S231.

[6] 王聪.数控车削中心复杂零件结构设计方法研究[D].大连:大连理工大学,2009.

[7] 倪晓宇,易红,汤文成,等.机床床身结构的有限元分析与优化[J].制造技术与机床,2005(2):47-49.

[8]MZatarain,ELejardi,FEgana.Modularsynthesisofmachinetools[J].AnnalsoftheCIRP,1998,47(1):333-336.

[9] 朱军.高速立式加工中心模态分析及结构优化设计[D].上海:上海交通大学,2009.

[10]NSK公司,精机产品[M].日本:日本精工株式会社,2010.

(编辑李秀敏)

文章编号:1001-2265(2016)07-0023-04

DOI:10.13462/j.cnki.mmtamt.2016.07.007

收稿日期:2015-08-05;修回日期:2015-09-19

*基金项目:国家863计划项目(2012AA041303)

作者简介:舒启林(1969—),男,四川彭州人,沈阳理工大学教授,博士研究生,研究方向为先进制造技术,(E-mail)shuqilin@139.com;通讯作者:王儒(1987—),男,黑龙江绥化人,沈阳理工大学硕士研究生,研究方向为先进数控技术及其应用,(E—mail)011wangyu110@163.com。

中图分类号:TH122;TG537

文献标识码:A

TX-1600G NC Boring and Milling Machining Center Analysis onDynamicCharacteristicsofSystemVariableStructure

SHU Qi-lin1,WANG Ru1, YAO Yuan2,ZHAO Xu-ning1,ZHU Zhen-lin1

(1.CollegeofMechanicalEngineering,ShenyangUniversityofScienceandTechnology,Shenyang110159,China;2.CollegeofAutomobile,Chang'anUniversity,Xi'an710064,China)

Abstract:Aiming at the problem of effects of boring system vibration on machining accuracy,research object of the boring system of TX-1600G NC Machining Center.Using 3D modeling software,the 3D modeling of the boring system is carried out,taking the boring and boring spindle feed slide position parameters,machining space of discrete boring system,mode simulation of typical working position of boring and milling machine,analysis of typical operating position mode cloud image of boring system,select the dynamic characteristics of the work space for parts processing,improve processing accuracy and provide reference parameters for the whole analysis and optimization of machining center.

Key words:modal analysis;variable structure analysis;boring system;finite element analysis