低比转速离心泵三维建模与数值模拟

2016-08-02单建华朱亮亮安徽工业大学机械工程学院安徽马鞍山243032

单建华,朱亮亮(安徽工业大学机械工程学院,安徽马鞍山243032)

低比转速离心泵三维建模与数值模拟

单建华,朱亮亮

(安徽工业大学机械工程学院,安徽马鞍山243032)

使用Unigraphics NX软件对低比转速离心泵进行三维建模,在雷诺时均方程和标准k-ε湍流模型基础上,通过CFX软件对离心泵系统进行模拟仿真,获得内流场的速度和静压分布。结果表明:叶轮及蜗壳区域流速和压力分布具有明显非对称性,其数值与叶轮、蜗壳的相对位置密切相关,隔舌部位对叶轮各分流道中流速影响明显;离心泵性能仿真值与实际值吻合较好,验证了泵体三维建模过程具有可靠性。

离心泵;建模;CFX软件;流场分析

离心泵是一种利用叶轮旋转而使流体发生离心运动的流体机械,泵内部的流体一边随着叶轮作圆周运动,一边在离心力的作用下自叶轮径向向外抛出,从而使流体获得压力能与速度能[1]。离心泵结构简单易维护,其广泛应用于石油、化工等现代工业中。近年来,许多学者通过粒子图像技术(PIV)及Hermite插值方法等对离心泵内部流场进行模拟分析,如黄远民[2]利用PIV技术,测得在变转速工况下,离心泵的扬程随转速的变化而变化,但泵内流场速度和方向分布基本相似;张翰等[3]通过正交试验法研究了几何参数对无过载离心泵性能的影响,得出叶片的出口安放角度对泵性能影响最大;江伟等[4]通过数值模拟,获得泵内流场压强和速度分布及叶片的出口角度、蜗壳的非对称结构等因素直接影响泵内流场分布。

上述研究侧重于几何参数的变化对泵性能的影响,较少探讨泵体三维建模及后续仿真分析过程。低比转速离心泵存在圆盘摩擦损失大、易过载等特点,一直是国内外研究的重点和难点。为此,本文从工程实际角度,选取低比转速ns=44.1的泵作为研究对象,描述泵体三维建模过程,通过Unigraphics NX软件对低比转速离心泵进行三维建模,且使用CFX软件对其进行模拟仿真,以揭示泵体内部复杂流场的情况,为离心泵行业工程提供参考。

1 流道模型建模

选取的离心泵实际工况参数为流量Q=6 m3/h,扬程H=20 m,转速n=2 800 r/min,效率η=51.5%,流体密度ρ=998.2 kg/m3,流体黏度μ=0.001 Pa·s,比转速ns=44.1。对于离心泵,进行数值模拟所需的计算区域是从进水管入口到出水管出口之间的流体[5],建模过程采用Unigraphics NX软件。

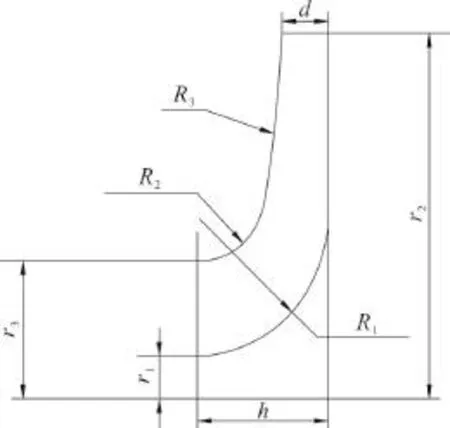

1.1叶轮创建

叶轮是离心泵的主要工作部件之一,其水力结构设计直接影响泵的性能。文中对于叶轮的设计,采用“相似理论计算法”,即选取比转速相近、性能良好的叶轮图纸作为设计参考,绘制叶轮轴面投影图[6],并将其导入Unigraphics NX软件中备用。计算得到叶轮进口半径r3=24 mm,叶轮出口宽度d= 8 mm,叶轮半径r2=64 mm,轮毂半径r1=7.5 mm,叶轮高度h=21.5 mm,叶片前、后盖板处圆弧半径分别为R1=24 mm,R2=12 mm,R3=191.8 mm,如图1所示。

图1 叶轮轴面投影图Fig.1 Axial plane projection of impeller

在Unigraphics NX中以XOY面为草图平面,绘制叶片的平面轮廓图,对其进行沿Z轴方向拉伸,具体拉伸数值需超过叶片宽度,得到叶片的初步实体造型,如图2。设定Z轴为旋转轴,先前导入的轴面投影图中前后盖板流线为母线,旋转后得到叶轮轮廓实体,如图3。该实体与叶片初步造型进行“求交”处理,即为叶片的精确三维造型,对得到的叶片结构进行“面倒角”处理,使其表面光滑流畅,如图4。其余叶片可用阵列的方法获得。在叶轮轮廓实体中,通过“求差”命令,去除该实体中叶片部分,得到叶轮三维造型,如图5。

图2 叶片初步造型Fig.2 Initial modeling of blade

图3 叶轮轮廓实体Fig.3 Profile of impeller

图4 叶片精确造型Fig.4 Accurate modeling of blade

图5 叶轮三维造型Fig.5 3D modeling of impeller

1.2蜗壳创建

蜗壳将叶轮区域流体引导至出水管,是1个转能及过渡装置。其将高速流动的流体以最小的损失收集起来,减少流体运动的圆周速度分量,进一步将流体的动能转化为压力能,并承受离心泵整机在工作过程中产生的流体热负荷以及工作压力。蜗壳中的水力损失约占整台泵水力损失的1/2,其形状参数对离心泵的工作性能有巨大影响[7]。

文中所选的离心泵模型中,整个蜗壳由螺旋线蜗道水体、扩散管水体及前后盖板水体三部分组成,是1个相对封闭的水体区域。绘制螺旋线部分的水体时,先绘制8个沿圆周方向均匀分布的水力断面,以蜗壳平面图作为轨迹线,通过“混合扫略”命令,得出各断面间水体的三维造型,而后将其合并为1个整体的螺旋线蜗道。扩散管则位于螺旋蜗道的后面。

在绘制蜗壳水体过程中,主要用Unigraphics NX的“扫略”功能,尤其是螺旋线区域水体建模,需注意以下几点:

1)各截面的轮廓曲线数必须相等;

2)轮廓曲线的起始点和生成方向需相同,如统一逆时针或统一顺时针;

3)由轮廓曲线组成的各截面要封闭,否则无法进行扫略;

4)为避免模型中的尖角对后续网格划分产生影响,对隔舌部位需进行“面修补”处理。

建立的蜗壳区域三维模型如图6,图7为隔舌部位放大图。

图6 蜗壳区域三维造型Fig.6 3D modeling of volute

图7 隔舌部位放大图Fig.7 Amplification of cut water

1.3装配

装配功能是Unigraphics NX的主要功能之一,而装配过程是建立部件间的链接关系[8]。将已完成的叶轮、蜗壳等部件添加到“将已完成的文件里,组装成一个整体(进水管和出水管结构简单,不做介绍)。由于各部件相互独立,为了进行网格划分以及数值模拟,需通过“布尔运算”,形成离心泵的三维流道模型。装配过程中,把蜗壳的中心点固定在坐标原点,通过对叶轮的移动和旋转,使叶轮与蜗壳的轴线处于同一直线上,如图8。然后通过“点到点”的约束方式,使叶轮与蜗壳的中心点重合,即完成叶轮与蜗壳的定位。进水管与叶轮、出水管与蜗壳之间分别采用“接触对齐”方式进行约束。还需将叶轮叶片的弯曲方向和叶轮的旋转方向保持一致,文中选取的离心泵模型,其叶轮旋转方向为绕泵轴的逆时针方向。装配完成后离心泵整机流动模型如图9。

图8 叶轮与蜗壳装配示意图Fig.8 Assembly drawing of impeller and volute

2 理论计算方法

图9 离心泵流道模型Fig.9 Model of flow area of centrifugal pump

2.1流场控制方程组

对于离心泵内不可压缩湍流流体,采用雷诺时均方程分析离心泵内部流场。三维不可压流场控制方程为:

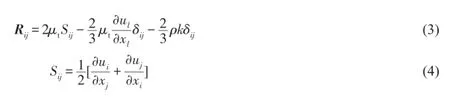

式中:ρ为密度;t为时间;ui,ul分别为i和l方向的速度分量;xi,xj,xl分别为i,j,l方向的坐标;Rij为雷诺应力张量,其表达式如下:

式中:μt为湍流强度;δij为克朗内克符号。采用标准的k-ε模型[9]使控制方程封闭。

式中:C1ε=1.44,C2ε=1.92,C3ε=0.09,均为经验常数;σk是湍动能对应的普朗特数,σk=1.0;σε是耗散率所对应的普朗特数,σε=1.3;Gb是由浮力引起的湍动能变化量;YM是可压缩湍流脉动膨胀对总耗散率的影响变化量;Sk,Sε为耗散项;μ为黏性系数;k为湍流脉动动能;ε为设定的未知量[10]。

2.2网格划分

文中建立的三维流动模型结构复杂,进行网格划分时采用ANSYS中前处理软件ICEM。ICEM可以生成多种形状的网格结构,例如四面体、六面体、棱柱型等网格,根据实际模型的需要,还可以生成混合网格[11]。

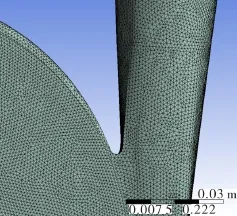

将Unigraphics NX中绘制的离心泵几何体,保存为“绘制的离心泵格式的数据文件,导入ICEM中进行网格划分。文中对离心泵整机模型进行模拟计算,其网格需进行分块划分,确保整机网格结构的平滑与连贯。对于外形简单的进水管和出水管采用结构化网格,对于结构复杂的叶轮和蜗壳采用非结构化网格以及混合网格。划分网格总数为6 332 369个。图10是叶轮部分网格放大图,图11是隔舌网格放大图。

图10 叶轮网格放大图Fig.10 Amplification of impeller’s mesh

图11 隔舌部位网格Fig.11 Amplification of cut water’s mesh

2.3边界条件

在CFX里,设定的初始条件和边界条件与物理真实之间的逼近度直接决定计算结果的收敛速度及真实性[12],设定如下边界条件:

1)进口边界 设定为速度进口边界条件,入口的湍流强度设定为5%;

2)出口边界 设定为出流边界,不需在出口处指定任何速度或者压力信息;

3)壁面条件 采用无滑移固体边界条件。

3 模拟结果及分析

3.1离心泵整机流场分析

在CFX中导入网格文件并添加相应的边界条件,选用标准k-ε湍流模型,通过迭代计算得到泵内部场速度及压力分布,结果见图12,13。

图12 离心泵内部场速度矢量Fig.12 Velocity vector chart of centrifugal pump

图13 离心泵内部场压力分布Fig.13 Pressure plotting of centrifugal pump

由图12可知:流体在叶轮进口处流速偏低,未出现流动分离现象;流入各流道后,流速沿叶轮径向逐渐升高,直至叶轮出口附近达到最大,在此过程中,流速并非沿着轴向对称分布,靠近隔舌部位流速明显高于其他区域;流体进入蜗壳后,蜗壳与叶轮邻接的交互面区域流速偏高,远离叶轮的区域,即蜗壳内腔底部流速较低。主要原因在于流体从叶片出口处流出,流速很高,对交互面区域的流体有一定影响,随着距离的增加,远离交互面的蜗壳内腔底部所受影响较小,流速相应偏低。随着流体在蜗壳内的流动,经由蜗壳的降速以及扩压作用,流速趋于平稳。

由图13可知,离心泵内有着层次分明的高压区域以及低压区域。叶轮进口至蜗壳出口之间的压力呈阶梯状递增分布。其中,蜗壳螺旋区域的压力过渡较为均匀,单位体积流体能量变化梯度较小,而扩散段区域压力的增幅明显提升。这一现象印证了离心泵的工作目的,即将流体的速度能转化为压力能。

在CFX软件中,通过对边界条件的设定及后续仿真计算,得到离心泵性能仿真值,即扬程H=19.15 m,效率η=50.02%。该离心泵在实际工况下测得的扬程20 m,效率51.5%。两者相比,均在误差允许范围内,泵性能仿真值与实际值吻合较好,表明本文所用的建模方法及仿真结果真实可靠。

4 结 论

选取低比转速ns=44.1的离心泵作为研究对象,通过Unigraphics NX建立其三维模型,使用CFX软件对整个离心泵系统进行模拟仿真,获得内部场速度与静压分布及离心泵性能仿真值,得到以下结论:

1)叶轮及蜗壳区域压力和流速分布具有明显非对称性,其数值与叶轮、蜗壳的相对位置密切相关;

2)仿真计算得到离心泵扬程19.15 m,效率50.02%,而该离心泵在实际工况下测得的扬程20 m,效率51.5%,两者均在误差允许范围内,表明泵性能仿真值与实际值吻合较好,从而证明了本文所用的建模方法及仿真结果是真实可靠的,该研究对离心泵行业内的工程技术人员具有一定的指导作用。

[1]MAJIDI K.Numerical study of unsteady flow in a centrifugal pump[J].Journal of Turbomachinery,2005,127(2):363-371.

[2]黄远民.离心泵内部流动PIV测试研究与三维数值模拟[D].杭州:浙江理工大学,2011:47-52.

[3]张翰,王洋,徐小敏,等.叶片包角对离心泵性能的影响[J].农业机械学报,2010,41(11):38-42.

[4]江伟,郭涛,李国君,等.离心泵流场流固耦合数值模拟[J].农业机械学报,2012,43(9):53-60.

[5]郭鹏程,罗兴奇,刘胜柱.离心泵内叶轮与蜗壳间耦合流动的三维紊流数值模拟[J].农业工程学报,2005,21(8):1-5.

[6]董亮,刘厚林,谈明高,等.离心泵全流场与非全流场数值计算[J].排灌机械工程学报,2012,30(3):274-278.

[7]邵春雷,顾伯勤,陈晔.离心泵内部非定常压力场的数值研究[J].农业工程学报,2009,25(1):75-80.

[8]王勇,刘厚林,袁寿其,等.不同叶片包角离心泵空化振动和噪声特性[J].排灌机械工程学报,2013,31(5):390-393.

[9]李朝祥,邓冀威,朱进军,等.中间包流场数值模拟[J].安徽工业大学学报(自然科学版),2011,28(2):110-115.

[10]冯可.基于国外最新速度系数的离心叶轮CAD设计[D].成都:西华大学,2007:15-20.

[11]从小青,袁寿其,袁丹青.无过载排污泵正交试验研究[J].农业机械学报,2005,36(10):66-69.

[12]谢蓉,单玉娇,王晓放.混流泵叶轮流动性能数值模拟和叶型优化设计[J].排灌机械工程学报,2010,28(4):25-28.

责任编辑:何莉

Three Dimensional Modeling and Simulation of Low Specific Speed Centrifugal Pump

SHAN Jianhua,ZHU Liangliang

(School of Mechanical Engineering,Anhui University of Technology,Ma'anshan 243032,China)

A three-dimensional model of the centrifugal pump was built with Unigraphics NX software.Based on Reynolds averaged equations and standard k-εturbulence model,the entire system’s flow field was simulated by the CFX software,and the flow field static pressure and velocity distribution were obtained.The results show that flow speed and pressure in the impeller and volute are imparity,and the quantity is related with their posiiton,the flow speed in each aisle is obviously affected by cut water.The simulation value of the centrifugal pump matches with that of actual one,which verifies that the three-dimensional model of the centrifugal pump process is reliable.

centrifugal pump;modeling;CFX software;flow field analysis

TP311

A

10.3969/j.issn.1671-7872.2016.01.014

1671-7872(2016)-01-0064-05

2015-03-27

国家自然科学基金项目(51405001);安徽省自然科学基金项目(1408085QW98)

单建华(1979-),男,江西黎川人,博士,副教授,主要研究方向为流体机械和图像处理。