改性Y型分子筛上苯与多乙基苯的液相烷基转移

2016-08-02宦明耀沈震浩郭冬冬孙洪敏

宦明耀,沈震浩,张 斌,郭冬冬,孙洪敏

中国石油化工股份有限公司上海石油化工研究院,上海 201208

改性Y型分子筛上苯与多乙基苯的液相烷基转移

宦明耀,沈震浩,张 斌,郭冬冬,孙洪敏

中国石油化工股份有限公司上海石油化工研究院,上海 201208

为获得高性能的液相烷基转移反应催化剂,采用不同的方法对Y型分子筛进行改性处理。采用N2吸附-脱附﹑程序升温脱附(NH3-TPD)和吡啶吸附红外(Py-IR)等手段对样品进行了表征,并在连续微型固定床反应器中考察了改性Y型分子筛上苯和多乙基苯烷基转移反应的催化性能。结果表明,催化剂的烷基转移反应性能与Y型分子筛的孔道和B酸量有密切的关系。通过铵离子交换和酸处理改性均可以提高催化剂的B酸量﹑比表面积﹑孔容和孔径;水蒸汽处理会降低酸量;铵离子交换和酸处理复合改性的Y型分子筛催化性能最好。适宜的反应条件为:反应温度180~240 ℃,反应压力2.5~4.0 MPa,总物料重量空速3~5 h-1,苯与二乙苯的质量比2~4,在该条件下二乙苯转化率大于65%,乙基选择性大于98%。该催化剂性能稳定,1 000 h运行后活性仍没有下降。

Y型分子筛 乙苯 多乙基苯 液相烷基转移

改性Y型分子筛因其良好的酸催化活性和水热稳定性被广泛地用作催化裂化炼油催化剂的活性组分[1-4]。在苯和乙烯烷基化反应合成乙苯的工业过程中,生成的目的产物乙苯会继续和乙烯发生烷基化反应生成二乙苯、三乙苯等多乙苯组分,产生的多乙苯一般约占到乙苯含量的十分之一,工业上通过烷基转移的方法将这部分多乙苯组分转变为乙苯从而提高乙苯产品的收率。Y型分子筛具有十二元环的孔道,该孔道平均有效直径和二乙基苯、二异丙基苯分子大小接近,因此也被应用于苯和二乙基苯、苯和二异丙基苯的烷基转移反应[5-7]。

液相烷基转移反应所采用的催化剂活性组分主要有β分子筛和Y型分子筛。β分子筛具有直的十二元环孔道、没有超笼和合理的酸强度分布,其反应性能要好于未经过特殊改性处理的Y型分子筛。目前国内研究的液相烷基转移催化剂的有北京服装学院以β分子筛为活性组分的FX-01催化剂[8]、中科院大连化学物理研究所以β分子筛为活性组分的牌号为3984的催化剂和Y型分子筛为活性组分的3994催化剂[9]、以及北京石油科学研究院以Y型分子筛为活性组分的AEB-1催化剂[10]。国外UOP公司的EBOne工艺采用以Y型分子筛为活性组分烷基转移催化剂[11]。Exxon Mobil的EBMax工艺也采用以Y型分子筛为活性组分的烷基转移催化剂[12]。然而这些烷基转移催化剂在使用中存在反应温度高、物料空速低、苯和多乙苯比例高的问题。

本研究在微型固定床反应器中考察不同方法改性处理的Y型分子筛催化苯和多乙基苯的液相烷基转移反应性能,也考察各种工艺条件对复合改性处理的Y型分子筛催化剂烷基转移反应性能的影响,以期为工业催化剂的改进提供基础数据。

1 实验部分

1.1 分子筛催化剂的制备

将水热合成的NaY型原粉、拟薄水铝石、田菁粉和稀硝酸等混捏挤条成型,烘干,焙烧,随后在100%水蒸汽条件下于一定温度处理3 h,再重复上述硝酸铵溶液交换和水蒸汽过程一次,记为A。

铵离子交换:用10%的硝酸铵溶液对样品A进行离子交换,交换温度为95℃,每次2 h,共交换两次,随后用去离子水洗涤两次去除钠离子,110℃烘干,记为A-H1。

水蒸汽处理:样品A在100%水蒸汽条件下于温度分别为500,540,650,700 ℃进行处理,处理时间为2.5 h,记为A-T1~A-T4。

酸处理改性:将浓度为0.5%,1%,2%,5%的柠檬酸交换液加热至交换温度为90 ℃,对样品A搅拌处理1 h,随后用去离子水洗涤两次,110 ℃烘干,500 ℃焙烧5 h,记为A-S1~A-S4。

1.2 催化剂的表征

采用Micromeritics公司TriStar-3000物理吸附仪测定催化剂的孔结构,N2作吸附质,吸附温度为77 K,测试前样品在7×10-2Pa下,350 ℃抽真空活化10 h以上,用BET法计算催化剂的比表面积,t-plot方法计算孔体积,BJH公式计算孔径分布。

采用NH3-程序升温吸附脱附法(NH3-TPD)表征来测定催化剂的酸强度和酸量。将0.100 g 0.38~0.55 mm的样品置于反应管中,于氦气气氛下升温至550 ℃预处理2 h,氦气流速30 mL/min,然后降温至100 ℃以下后,开始吸附氨气至饱和平衡后,维持温度在100 ℃。待基线走平后,开始程序升温脱附,温度从100 ℃以10 ℃/min的升温速率升至600 ℃。TPD实验中脱附的气体采用热导(TCD)检测。

采用Thermofisher Scientific公司Nicolet5700 傅立叶红外光谱仪(IR)吸附吡啶测定催化剂B酸和L酸量。称取15 mg左右样品,制成Æ15 mm自撑体圆薄片置于红外石英样品池中,在真空度0.013 3 Pa下,样品经400 ℃脱水2 h后降到200 ℃,在200 ℃吸附吡啶,并在200 ℃脱附30 min除去物理吸附的吡啶后再10 min升到300 ℃,平衡5 min后进行IR扫描,再10 min升到400 ℃,平衡5 min后进行IR扫描。分别取1 540 cm-1和1 450cm-1谱带作为表征样品表面B酸中心和L酸中心的特征谱带。

采用美国瓦里安公司Varian725ES电感耦合等离子发射光谱仪(ICP),对分子筛样品进行Al、Si元素分析,催化剂硅铝比测定时采用分子筛原粉压片后在相同条件下进行酸处理改性后测定。

1.3 实验原料

采用工业石油苯原料,用5A分子筛和13X分子筛对原料苯进行脱水和脱氮硫处理,CA100双通道水分仪容量法离线测量其脱水原料的水含量。多乙苯为国内乙烯液相法制乙苯工业装置多乙苯塔顶产生的多乙苯原料,其中非芳(NA),苯(B),甲苯(MB),乙苯(EB),二乙苯(DEB),三乙苯(TEB),丙苯(PB)含量分别为0.01%,0.057%,0.767%,0.01%,94.31%,0.065%,3.4%,1.39%。

1.4 反应性能评价

在固定床微反应装置中考察改性催化剂的多乙苯和苯的液相烷基转移反应性能。反应器的体积为100 mL,催化剂装填量为5 mL,反应器产物进入在线气相色谱(HP7890A)进行分析,氢火焰检测器,FFAP毛细管色谱柱。乙苯选择性定义为生成的乙苯摩尔数与消耗的苯及二乙苯摩尔总数之比。

2 结果与讨论

2.1 不同改性处理对催化剂物理性质的影响

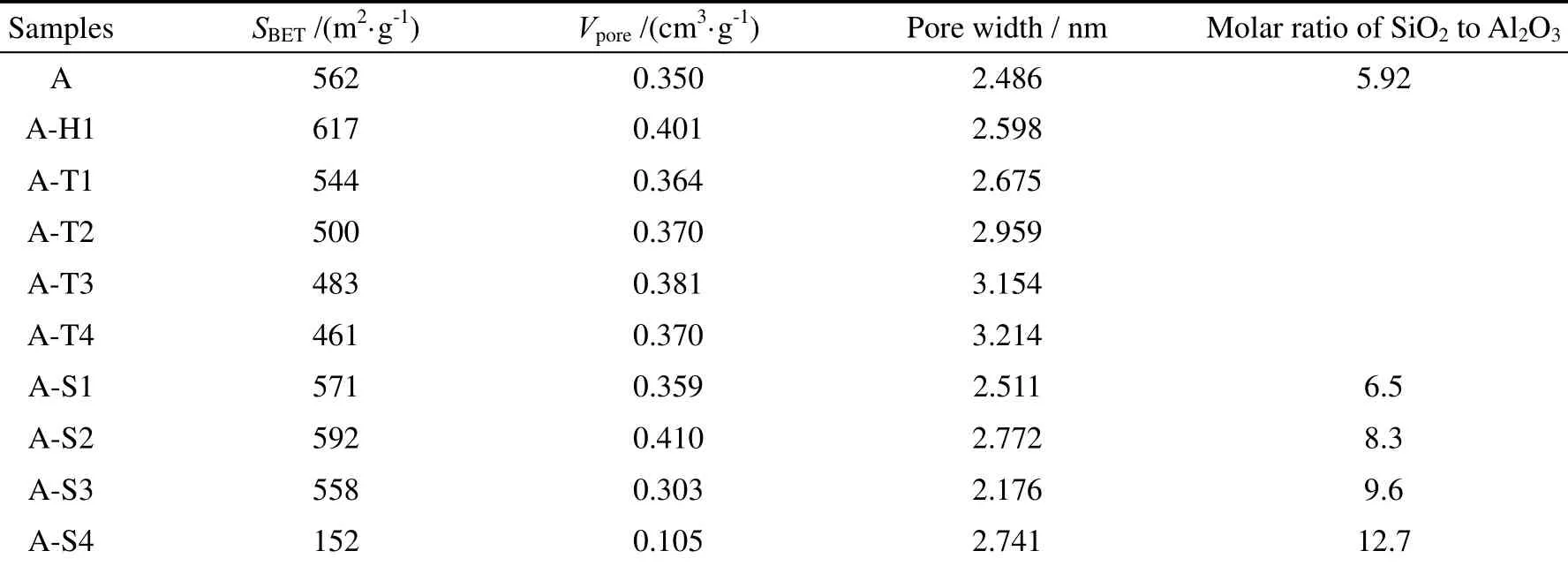

表1所示为Y型分子筛及改性后催化剂的物性。铵离子交换分子筛的目的主要是降低分子筛的钠含量,同时对催化剂的孔道进一步疏通,增加微孔量和孔体积。从表1可以看出,铵离子交换改性后催化剂比表面积提高幅度较大,孔容和孔径也都有所增大。但随着水蒸汽处理温度的提高,催化剂的比表面积不断减小,孔容和孔径不断增大,因为水蒸汽处理改性可以脱除催化剂骨架上的铝,提高催化剂的骨架硅铝比,也可以对催化剂进行扩孔处理,从而改善催化剂的孔结构,而过高的处理温度势必会造成催化剂骨架的坍塌,产生不利的影响。分子筛在制备过程中,焙烧和热处理等过程会产生非骨架铝碎片,从而堵塞分子筛的孔道,采用酸处理改性可以“疏通”分子筛的孔道,改善催化剂的性能。Y型分子筛的硅铝比较低,耐酸能力较差,因此采用酸处理时要控制好酸的浓度,从表1可以看出,适宜浓度的酸处理可以疏通催化剂的孔道,提高催化剂的比表面积、孔容和孔径。

表1 改性催化剂的物性表征Table 1 The Characterization of the physical properties of the modified catalysts

图1 改性催化剂的NH3-TPDFig.1 The NH3-TPD curves of the modified catalysts

2.2 不同改性处理对催化剂酸性的影响

液相烷基化和烷基转移反应都是由B酸催化的反应,只是烷基转移反应所需的酸强度要比烷基化反应高一些。通过NH3-TPD吸脱附实验考察的催化剂酸强度和酸量,结果如图1所示,将200 ℃左右氨气脱附的酸位定义为弱酸位,400 ℃左右氨气脱附的酸位定义为强酸位。从图1可以看出,水蒸汽处理后催化剂的强酸量和弱酸量大幅降低;铵离子交换可以进一步降低催化剂的钠含量,从而提高催化剂的强酸量;酸处理改性在疏通催化剂孔道的时候会暴露一些酸性位,从而提高催化剂的酸量,但是同时又可以脱去一定量的骨架铝,降低催化剂的酸量,因此催化剂的酸量处在这样一个平衡当中,图1中的酸处理样品总酸量减少。结合表1中采用原子发射光谱(ICP)分析测定的不同浓度酸处理的催化剂硅铝比结果,说明酸处理可以起到脱铝作用,但是过高的酸浓度会破坏分子筛的晶体结构。

通过表1和图1的表征发现,水蒸汽处理一方面使催化剂的强酸量大幅度减少,从而使适合该反应的活性中心数减少;另一方面使催化剂的比表面积大幅度减小,催化剂的利用率减少,稳定性变差,因此水蒸汽处理不太适合该分子筛的改性,改性集中在铵离子交换和酸处理改性上。表2为吡啶红外吸附实验测定的铵离子交换、酸处理以及它们复合改性处理的催化剂B酸和L酸量。可以看出,铵离子交换可以大幅提高催化剂的B酸量和L酸量;酸处理改性使催化剂的L酸量减少;铵交换和酸处理复合改性可以提高催化剂的B酸量,减少弱L酸量,对强L酸量影响不大。

表2 改性催化剂的B、L酸量Table 2 The B, L acid amount of the modified catalysts

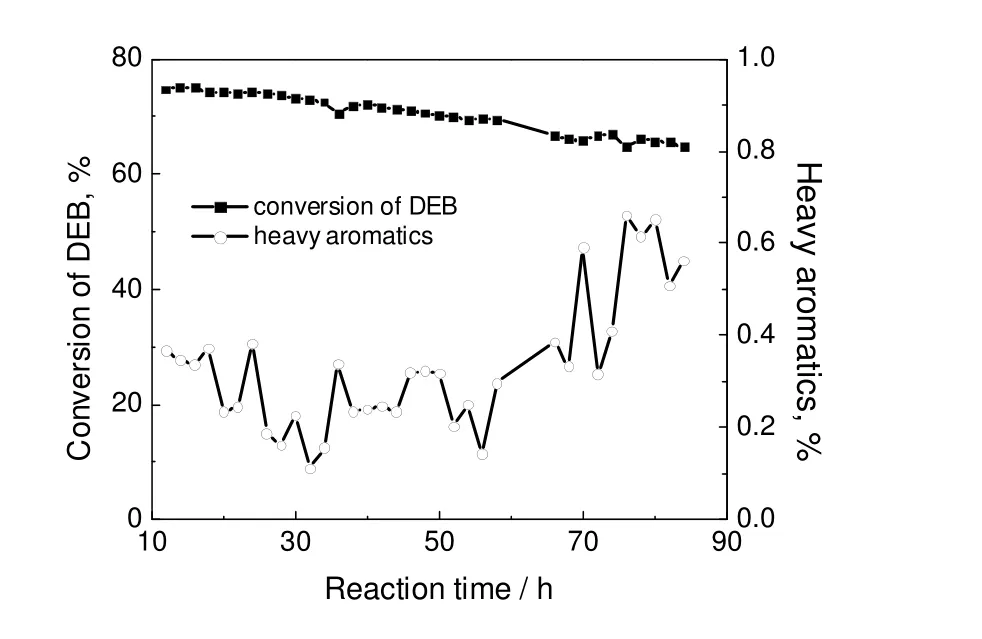

图2 重组分对催化剂催化性能的影响Fig.2 The catalytic performance under heavy aromatics

2.3 改性催化剂的催化性能

通过上述三种改性方法制备的催化剂的孔结构和酸性研究发现,这几种方法的改性各有优缺点,因此吸收不同改性方法的优点进行复合改性是制备液相烷基转移适宜催化剂的方向。经过实验发现,随着反应时间的延长,催化剂的活性会缓慢降低,而产物中的重组分含量在初期维持在一定的水平,随后会不断升高,见图2。液相烷基转移催化剂的失活主要是由反应原料和反应本身产生的重组分在催化剂表面不断的累积造成的,因此在反应原料中添加重组分可以加速催化剂的失活,通过此方法可以快速挑选出活性稳定性好的烷基转移催化剂。在反应温度220 ℃,反应压力3.0 MPa,总物料空速6.67 h-1,苯和二乙苯的质量比2:1的反应条件下反应50 h。

液相烷基转移所需反应温度低,催化剂结焦不严重,且反应的空间位阻主要与对二乙苯有关,因此适宜的孔径和酸性是烷基转移反应活性的关键。

表3 改性催化剂的液相烷基转移反应性能Table 3 The liquid phase transalkylation performance of the modified catalysts

从表3可以看出,随着水蒸汽处理温度的不断提高,烷基转移催化剂的活性不断降低,同时催化剂的稳定性也在降低。铵离子交换和酸处理改性后催化剂的活性较好,复合改性处理的催化剂7#的活性最高,乙苯的选择性也大于99%,稳定性最好,这得益于适宜的微介孔结构和较多的B酸量。

2.4 不同反应条件下的催化剂烷基转移性能

2.4.1 反应温度的影响

在反应压力3.0 MPa,苯和二乙苯质量比为2.0,总物料空速为3.3 h-1条件下,反应温度对催化剂烷基转移性能的影响如图3所示。由图可以看出,随着反应温度的升高,二乙苯转化率升高,当反应温度提高到190 ℃以后,7#催化剂的二乙苯转化率升高幅度不大;参比催化剂(工业液相烷基转移催化剂)的反应温度提高到210 ℃以后二乙苯转化率升高幅度不大。而乙苯的选择性则随着温度的提高先升高后降低,在适宜的反应温度范围内,具有较高的选择性,不同的催化剂适宜的反应温度不同。对7#催化剂,工业操作初期可以控制较低的温度进行反应,随着转化率的降低,逐步提高反应温度。综合二乙苯转化率和选择性,建议初期的反应温度控制在180 ℃,末期控制温度不超过240 ℃。以二乙苯的转化率60%~65%为参考。

图3 不同反应温度下的烷基化转移催化性能Fig.3 Catalytic performances on transalkylation under different reaction temperatures

图4 不同苯和二乙苯质量比下的烷基化转移催化性能Fig.4 Catalytic performances on transalkylation under different mass ratio of B to DEB

2.4.2 苯和二乙苯质量比的影响

在反应压力3.0 MPa,反应温度190 ℃,总物料空速为3.3 h-1条件下,苯和二乙苯质量比(B/DEB比)对催化剂烷基转移性能的影响如图4。从图4可以看出,随着B/DEB质量比的升高,多乙苯的转化率也得到提高,当B/DEB比大于2之后,继续提高B/DEB比对二乙苯的转化率影响不大。随着B/DEB比的升高,乙苯选择性提高,生成的重组分减少从而催化剂稳定性升高,但会增加反应能耗,综合考虑,苯和二乙苯的质量比不应小于1:1,控制在2~4。

2.4.3 物料空速的影响

图5 不同空速下的烷基化转移催化性能Fig.5 Catalytic performances on transalkylation under different mass space velocities

在反应压力3.0 MPa,反应温度190 ℃,苯和二乙苯质量比为2.0,不同物料空速下催化剂烷基转移性能如图5所示。由图5可知,随着空速的提高,二乙苯转化率不断降低,7#催化剂上二乙苯的转化率的降低幅度比参比催化剂要低,乙苯选择性的变化不明显。物料空速的控制范围要保证二乙苯转化率60%~65%为宜,物料空速可以控制为3~5 h-1。

2.4.4 反应压力的影响

在反应温度190 ℃,苯和二乙苯质量比为2.0,总物料空速为3.3 h-1的条件下,不同反应压力下的催化剂烷基转移性能如图6所示。从图6可以看出,随着反应压力的降低,二乙苯转化率逐渐升高,而乙苯选择性则变化不大。这主要是由于低压时部分原料处于气相状态,高压可以保证所有的物料完全的处于液相,从而具有高的转化率。工业上操作压力值要和温度值匹配,以保证物料始终处于液相反应,压力范围控制在2.5~4.0 MPa。

图6 不同反应压力下的烷基化转移催化性能Fig.6 Catalytic performances on transalkylation under different pressures

图7 1 000 h稳定性实验Fig.7 Test of the catalytic stability for the catalysts within 1 000 hours

2.5 稳定性实验

在反应温度205 ℃,总空速4 h-1,B/DEB质量比1.6,反应压力3.5 MPa的模拟工业条件下考察了复合改性的7#催化剂和工业参比催化剂连续运转了1 000 h的稳定性,结果如图7所示。在苯和多乙苯比例更低的条件下,参比催化剂的二乙苯平均转化率为45%,乙苯选择性为98%;7#的二乙苯平均转化率为59%,乙苯选择性为97.54%。从图7可以看出,7#催化剂在1 000 h条件下活性没有下降的趋势,表明其具有好的活性稳定性。

3 结 论

综上所述,Y型催化剂比较适合多乙基苯和苯的液相烷基转移反应,采用铵交换和酸处理改性可以获得适宜孔结构和较多B酸量的催化剂从而获得活性稳定性较好的烷基转移催化剂,经过该改性方法处理的催化剂活性稳定性优于参比催化剂的水平。其较适宜的反应条件为:反应温度180~240 ℃,反应压力2.5~4.0 MPa,总物料重量空速3~5 h-1,苯与二乙苯的质量比2~4,该条件下二乙苯转化率大于65%,乙基选择性大于98%。

[1] Aurentz D J, Tierno A F, Sutovich K J. Characterization of aluminum in cation-exchanged NH4NaY and USY zeolites by27Al MAS NMR spectroscopy [J]. Catal Lett, 2009, 132(1-2):133-137.

[2] 孟晓阳, 马 波, 张喜文, 等. USY分子筛的改性研究进展 [J]. 化工科技, 2009, 17(2):59-65. Meng Xiaoyang, Ma Bo, Zhang Xiwen, et al. Research progress in modification of USY zeolites [J]. Science & Technology in Chemical Industry, 2009, 17(2): 59-65.

[3] 陈玉玲. 水热脱铝USY分子筛结晶度变化规律的研究 [J]. 石油炼制与化工, 1997, 28(9): 16-19. Chen Yuling. Study on changes in crystallinity during hydrothermal dealumination of usyzeolite [J]. Petroleum Processing and Petrochemicals, 1997, 28(9):16-19.

[4] 刘欣梅, 阎子峰. 柠檬酸对USY分子筛的化学改性研究 [J]. 化学学报, 2000, 58(8):1009-1014. Liu Xinmei, Yan Zifeng. Modification of USY zeolites with citric acid[J]. Acta Chimica Sinica, 2000, 58(8):1009-1014.

[5] 周 斌, 高焕新, 魏一伦, 等. β分子筛催化剂的多异丙苯烷基转移性能研究 [J]. 工业催化, 2005, 13(5):28-31. Zhou Bin, Gao Huanxin, Wei Yilun, et al. Mixed isopropylbenzene transalkylation on modified β zeolites [J]. Industrial Catalysis, 2005, 13(5):28-31.

[6] Tiako Ngandjui L M, Louhibi D, Thyrion F C. Kinetic analysis of diethyl benzene-benzene transalkylation over faujasite Y [J]. Chemical Engineering and Processing, 1997, (36)2:133-141.

[7] Cavania F, Corazzaria M, Bencinib E, et al. Liquid-phase transalkylation of diethyl benzenes with benzene over β-zeolite: Effect of operating parameterson the distribution of the products [J]. Appl Catal A: Gen, 2002, 226(1-2):31-40.

[8] 王 海, 杜迎春, 陈 曙. FX系列催化剂在乙苯合成中活化温度的研究 [J]. 北京服装学院学报, 1999, 19(1):29-32. Wang Hai, Du Yingchun, Chen Shu. Study on the activation temperature of FX series catalysts used in preparation of ethylbenzene [J]. Jouranl of Beijing Institute of Clothing, 1999, 19(1):29-32.

[9] 刘盛林, 王玉忠, 曾 蓬, 等. 催化裂化干气制乙苯中二乙苯的液相烷基转移 [J]. 工业催化, 2008, 16(10):139-142. Liu Shenglin, Wang Yuzhong, Zeng Peng, et al. Liquid-phase transalkylation of diethylbenzene with benzene to ethylbenzene in FCC dry gas alkylation [J]. Industrial Catalysis, 2008, 16(10):139-142.

[10] 张凤美, 王 瑾, 黄志渊, 等. 苯和乙烯液相烷基化合成乙苯的研究及其新工艺的开发 [J]. 石油炼制与化工, 2000, 31(5):37-41. Zhang Fengmei, Wang Jin, Huang Zhiyuan, et al. Research and development of ethyl benzene synthesis by benzene akylation with ethylene in liquid phase [J]. Petroleum Processing and Petrochemicals, 2000, 31(5):37-41.

[11] 孙洪敏, 杨为民, 陈庆龄. 合成乙苯工艺技术的发展与展望 [J]. 工业催化, 2014, 9(4):14-17. Sun Hongmin, Yang weimin, Chen Qinling. Advances in and prospect of ethylbenzene manufacturing technology [J]. Industrial Catalysis, 2014, 9(4):14-17.

[12] 李雅丽, 吴晓蓓, 张建广. 乙苯生产技术进展及市场 [J]. 石油化工, 2015, 34:181-184. Li Yali, Wu Xiaobei, Zhang Jianguang. Ethylbenzene production technology progress and market [J]. Petrochenmical Technology, 2015, 34:181-184.

The Study of Liquid Phase Transalkylation of Benzene with Polyethylbenzene over the Modified Y Zeolite

Huan Mingyao, Sheng Zhenhao, Zhang Bin, Guo Dongdong, Sun Hongmin

Shanghai Research Institute of Petrochemical Technology, SINOPEC, Shanghai 201208, China

Modifications of Y zeolite by post treatment were carried out to prepare the high efficient catalyst for liquid-phase transalkylation. Y zeolites with different acidic properties and pore structures were characterized by N2adsorption-desorption, NH3temperature programmed desorption (NH3-TPD) and the Pyrdine (Py)-IR spectra. The catalytic performance of the modified Y zeolites was tested in the liquid-phase transalkylation reaction of benzene with polyethyl benzene in a continuous fixed-bed micro-reactor. The results showed that the catalytic performance has close relationship with the pore system and the amount of BrØnsted acid. The amount of BrØnsted acid can be improved by modifications of ammonium ion exchange and the acid treatment. It was found that the surface area, pore volume, average pore size and the steam treatment will reduce the amount of acid. The Y zeolite obtained by combined modifications of ammonium ion-exchange and acid treatment showed the best catalytic performance. The suitable reaction conditions for modified Y are as follows: reaction temperature 180-240 ℃, reaction pressure 2.5-4.0 MPa, weight hourly space velocity (WHSV) 3-5 h-1and the mass ratio of benzene to diethylbenzene 2-4. Under these conditions, the conversion of diethyl benzene was greater than 65% and the selectivity to the ethylated benzene was greater than 98%. No decline in the catalytic activity was observed after 1 000 hours run.

Y molecular sieve; ethyl benzene; poly ethyl benzene; liquid phase transalkylation

TQ241.1

A

1001—7631 ( 2016 ) 03—0224—07

2015-10-23;

2016-03-25。

宦明耀(1981—),男,工程师;孙洪敏(1964—),男,教授级高级工程师,通讯联系人。E-mail:sunhm.sshy@sinopec.com。