从蒸硒渣中回收铜的新工艺研究

2022-10-25房孟钊

房孟钊

(1. 大冶有色金属有限责任公司,湖北 黄石 435002;2. 有色金属冶金与循环利用湖北省重点实验室,湖北 黄石 435002)

1 引言

湖北某冶炼厂对蒸硒渣脱铜的处理工艺为高酸高温脱铜→分铜液蒸发结晶→蒸发结晶后液调pH值中和→中和渣返回铜冶炼系统→中和后液排入污水系统处理[1-2]。该工艺的缺点是蒸发结晶得到的硫酸铜产品品位低、杂质高,生产成本高、外销价格低;另外,将中和渣返回铜冶炼系统,占用生产资源,导致成本增加。因此,如何高效回收分铜液中的铜,提高硫酸铜品位,减少中和渣量,降低生产成本,一直是企业努力攻克的难题。

经文献调研,结合多次试验,通过萃取铜的工艺方法,得到高纯度的分铜液,蒸发结晶后得到高品位的硫酸铜[3-7]。该方法萃取剂损失较小,可重复利用,反萃液也可返回酸浸分铜工序中作为酸与水重复利用,不仅可节约酸浸分铜工序的硫酸用量和工业用水,而且还可大大降低后续废水的处理量。通过对蒸硒渣中低酸浸铜开展试验研究可为实际生产提供重要的参考依据。

2 试验介绍

2.1 试验原料

试验原料取自该冶炼厂稀贵车间生产的中间物料蒸硒渣,其中有价金属成分见表1。

表1 蒸硒渣的成分

2.2 试验思路及方案

根据试验原料可知,为了控制浸出液含铜5~20g/L,最大的固液比不能超过112g(蒸硒渣)∶1L(水)。因此,通过在不同固液比、浸出时间、温度、酸量等条件下对蒸硒渣进行低酸浸铜的试验研究,找到较佳工艺条件。首先,保证浸出液达到后续萃取铜工艺的相关要求(浸出液含铜5~20g/L,含酸10~15g/L),为后续实现工业化应用提供条件;其次,尽可能达到工业生产上对酸浸渣含铜量小于1.8%的要求。

2.3 浸出试验准备与装置

在干燥箱中,恒温105℃,取经过回转窑硫酸化焙烧的同一批次蒸硒渣放入干燥箱中备用,蒸硒渣的低酸浸铜试验均在如图1所示的装置中完成。

图1 蒸硒渣低酸浸出试验装置

2.4 试验原理

在采用低酸浸出蒸硒渣中铜的试验过程中,可能发生的化学反应见式(1)~(6)。

2.5 试验研究的流程图

如图2所示,采用低酸浸铜-萃取铜-蒸发结晶浓缩的主工艺路线,生产达到行业标准的一级品硫酸铜产品,即CuSO4·5H2O≥98%。

图2 试验研究的流程图

3 结果与讨论

3.1 固液比对浸出试验的影响

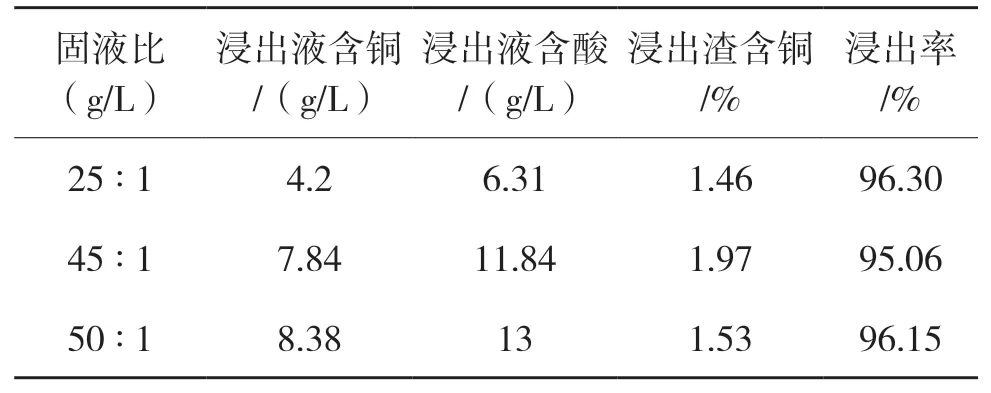

(1)不加酸试验:在不加酸、浸出时间为4h、浸出温度85℃、1L水的条件下,分别加入25g、45g、50g蒸硒渣进行浸出试验。试验结果如表2所示。随着固液比的增大,浸出液中铜浓度逐渐增加,浸出液含酸逐渐升高,证明了蒸硒渣中含有酸;浸出渣含铜先增多再减少,说明蒸硒渣中杂质消耗了部分酸,抑制了铜的浸出。

表2 不加酸条件下的浸出结果

(2)相同pH值的试验:保持pH值为1.5(pH值为1.5时的酸度理论值为11g/L,酸度越低,对于后续萃取越有利)、1L水、浸出时间4h、温度85℃的条件,分别加入50g、75g、100g、125g蒸硒渣。在分铜过程中,保持pH值为1.5。试验结果如表3所示。随着固液比的增大,浸出液中的铜浓度逐渐升高,浸出渣含铜逐渐增多,即浸出率逐渐降低。虽然不同固液比得到的浸出液含铜均<20g/L,但是只有固液比为50∶1时,浸出渣含铜为1.67%,<1.8%,满足后续工业化生产设计要求。因此,选择固液比50∶1较为合适。

表3 不同固液比试验结果

3.2 浸出时间对浸出试验的影响

试验条件:1L水、50g蒸硒渣、温度85℃,浸出时间分别为2h、5h、6h、7h。在分铜过程中,保持pH值为1.5。试验结果如表4所示。随着浸出时间的延长,浸出液中铜浓度先逐渐升高随后降低,浸出渣含铜先逐渐减少随后增多,即浸出率先逐渐增大随后减小。说明时间的延长,有利于铜的浸出,但是浸出时间达到6h后,反应时间不再是提高铜浸出率的主要因素。因此,选择浸出时间6h较为合适,浸出渣含铜最低,为1.27%。

表4 不同浸出时间试验结果

3.3 温度对浸出试验的影响

(1) 相同pH值的试验:保持pH值为1.5、1L水、50g蒸硒渣、浸出时间为6h的条件,浸出温度分别设置为25℃、45℃、65℃、85℃、95℃。在分铜过程中,由于蒸硒渣中铜、砷、碲等金属不断消耗酸,造成pH值升高。为了保持整个试验过程中pH值为1.5,分别加酸3.33g、2.09g、0.70g、0.42g、0.12g。试验结果如表5所示。随着温度的升高,浸出液含铜逐渐减少,浸出渣含铜先增多,随后减少,再随后又逐渐增多,浸出率逐渐减小后又逐渐增大。无法判断出温度对分铜过程的影响,是因为在分铜过程中,为了保持相同的pH值,分别补入了不同的酸量,造成温度的升高对浸出试验的影响波动较大,同时说明了酸量在浸出试验过程中是主要的影响因素。因此,不能选择相同pH值作为控制条件。

表5 相同pH值条件下试验结果

(2)加同等酸量的试验:浸出时间为6h的条件下,浸出温度分别设置为25℃、45℃、65℃、85℃、95℃,各试验温度均加工业浓硫酸3.75g、1L水、50g蒸硒渣。在分铜过程中,不同温度条件下加相同量的工业浓硫酸3.75g。试验结果如表6所示。温度在25~65℃时,随着温度的升高,浸出渣含铜不变;温度在75~95℃时,随着温度的升高,浸出渣含铜先减少后不变。浸出渣含铜0.4%~0.9%,均达到试验目标要求。说明在加入相同酸量的条件下,温度的升高有利于铜的浸出,浸出渣含铜均远小于1.8%,浸出液含铜均小于20g/L,但是,浸出液含酸均大于15g/L,还需进一步优化。综上所述,浸出温度选取85℃比较合适。

表6 相同酸量条件下试验结果

3.4 酸量对浸出试验的影响

在蒸硒渣50g、1L水、50g蒸硒渣、浸出时间为6h、浸出温度为85℃的条件下,分别加入工业浓硫酸0g、2.08g、4.02g、6.06g、8.03g、10.05g。试验结果如表7所示。随着酸量的增加,浸出液含铜逐渐增多,浸出渣含铜逐渐减少,浸出率逐渐增大,浸出渣含铜均小于1.8%,再次证明酸量是浸出试验的主要影响因素。考虑到后续萃取铜的酸度要求<15g/L,因此,选择加酸2.08g比较合适。如表7,加酸2.08g的试验结果为:浸出渣含铜1.21%;浸出液含铜8.64g/L,<20g/L,含酸13.94g/L;浸出率达到97.16%。

表7 固液比50∶1条件下试验结果

4 结论

(1)试验证明蒸硒渣含有酸。在相同pH值的条件下,随着固液比的增大,浸出液中铜浓度逐渐升高,浸出渣含铜逐渐增多,浸出率逐渐降低。选择固液比50∶1较为合适。

(2)在相同pH值的条件下,随着浸出时间的延长,浸出液中铜浓度先逐渐升高随后降低,浸出渣含铜先逐渐减少随后增多。浸出时间6h较为合适,浸出渣含铜最低,为1.27%。

(3) 在相同pH值的条件下,受补入酸量的影响,无法判断出温度的升高对浸出试验的影响。加相同的酸量条件下,温度在25~65℃时,随着温度的升高,浸出渣含铜不变。温度在75~95℃时,随着温度的升高,浸出渣含铜先减少后不变。浸出温度选取85℃比较合适。

(4)酸量是浸出试验的主要影响因素。随着酸量的增加,浸出液含铜逐渐增多,浸出渣含铜逐渐减少。

(5) 较佳的酸浸条件为:固液比50∶1,浸出时间6h,温度85℃,补酸2.08g,得到浸出液含铜8.64g/L,含酸13.94g/L,浸出渣含铜1.21%。