燃气舵表面ZrO2涂层热-结构耦合分析*

2016-08-02黄贞益牛亚然谢玲玲郑学斌

曹 奔,黄贞益,牛亚然,谢玲玲,郑学斌

(1 中国科学院上海硅酸盐研究所特种无机涂层重点实验室,上海 200050;2 安徽工业大学冶金工程学院,安徽马鞍山 243002)

燃气舵表面ZrO2涂层热-结构耦合分析*

曹奔1,2,黄贞益2,牛亚然1,谢玲玲1,2,郑学斌1

(1中国科学院上海硅酸盐研究所特种无机涂层重点实验室,上海200050;2安徽工业大学冶金工程学院,安徽马鞍山243002)

摘要:基于流体计算软件FLUENT和有限元分析软件ANSYS对燃气舵表面ZrO2涂层进行了热-结构耦合的分析,主要对不同厚度(0.5 mm,1.0 mm和1.5 mm)ZrO2涂层表面的瞬态温度及其引起的相变和热应力进行了研究。结果表明,ZrO2涂层的厚度增加后应力值增大导致超过其屈服强度以及ZrO2涂层温度达到相变温度引发相变是其失效的主要原因;燃气舵的失效与ZrO2涂层的失效密切相关。计算结果对探究“消熔舵”技术中ZrO2涂层及燃气舵的失效行为有一定的指导意义。

关键词:燃气舵;等离子喷涂;热-结构耦合;数值计算

0引言

燃气舵是工作于导弹燃气喷流中的特殊翼,其通过在燃气射流中偏转产生的推力来控制导弹的飞行方向和姿态角,从而对空空导弹和垂直发射导弹进行推力矢量控制[1]。由于燃气舵工作于高温(1600K~2400K)、超声速(马赫数为2~4)射流环境中,为了保证其不会过早的发生变形失效,其必须足够的抗烧蚀和耐冲刷的能力[2]。虽然燃气舵能较快的实现导弹的俯仰、 偏航和滚转,但其在导弹的飞行过程也会产较大的附加阻力。而运用“消熔舵”[3]技术对消除这种阻力的影响有显著帮助。“消熔舵”技术即在燃气舵完成服役要求后,若其某部分材料的温度高于其消熔温度后会自行熔化,其余部分继续接受高温、超声速燃气流的冲刷,最终达到完全消熔的目的。

文中燃气舵材料为钛合金,是因为其具有较好的耐高温能力和较高的比强度等优异性能,不仅可以减轻燃气舵的重量,而且可以提高其飞行性能[4]。运用等离子体喷涂技术,在钛合金燃气舵上喷涂3层涂层,从内到外分别为金属粘结层W涂层、陶瓷层ZrO2涂层和外层W涂层。其中W作为难熔金属,可以防护高温射流中粒子的冲刷,内层选用W涂层还可以作为过渡层减少界面应力,避免陶瓷层过早剥落[5]。ZrO2涂层主要用于隔热,防止燃气舵温度升高过快。

从“消熔舵”技术中材料失效的角度考虑,对ZrO2涂层瞬态相变和热应力进行研究:YSZ(ZrO2-6~8wt.%Y2O3)工作温度超过1 500K[6]后会发生四方相向单斜相的马氏体相变,并伴随着4.5%的体积的膨胀和6%的切变,使得材料的抗热震性能大大降低而导致材料开裂[7]。若温度过高引起涂层中的热应力过大,也有可能超过其屈服强度使涂层失效。同时,钛合金在一定的环境温度、压力和气流速度条件下会发生燃烧,从燃烧开始到结束仅4~20s[4]。而W涂层耐粒子冲刷及耐高温能力较强,故文中未考虑其失效行为。

针对上述问题,文中基于流体计算软件FLUENT与结构分析软件ANSYS,对燃气舵表面不同厚度的ZrO2涂层进行了热-结构耦合分析,以期获得ZrO2涂层相变和热应力对“消熔舵”技术的影响。

1研究方法

1.1计算模型

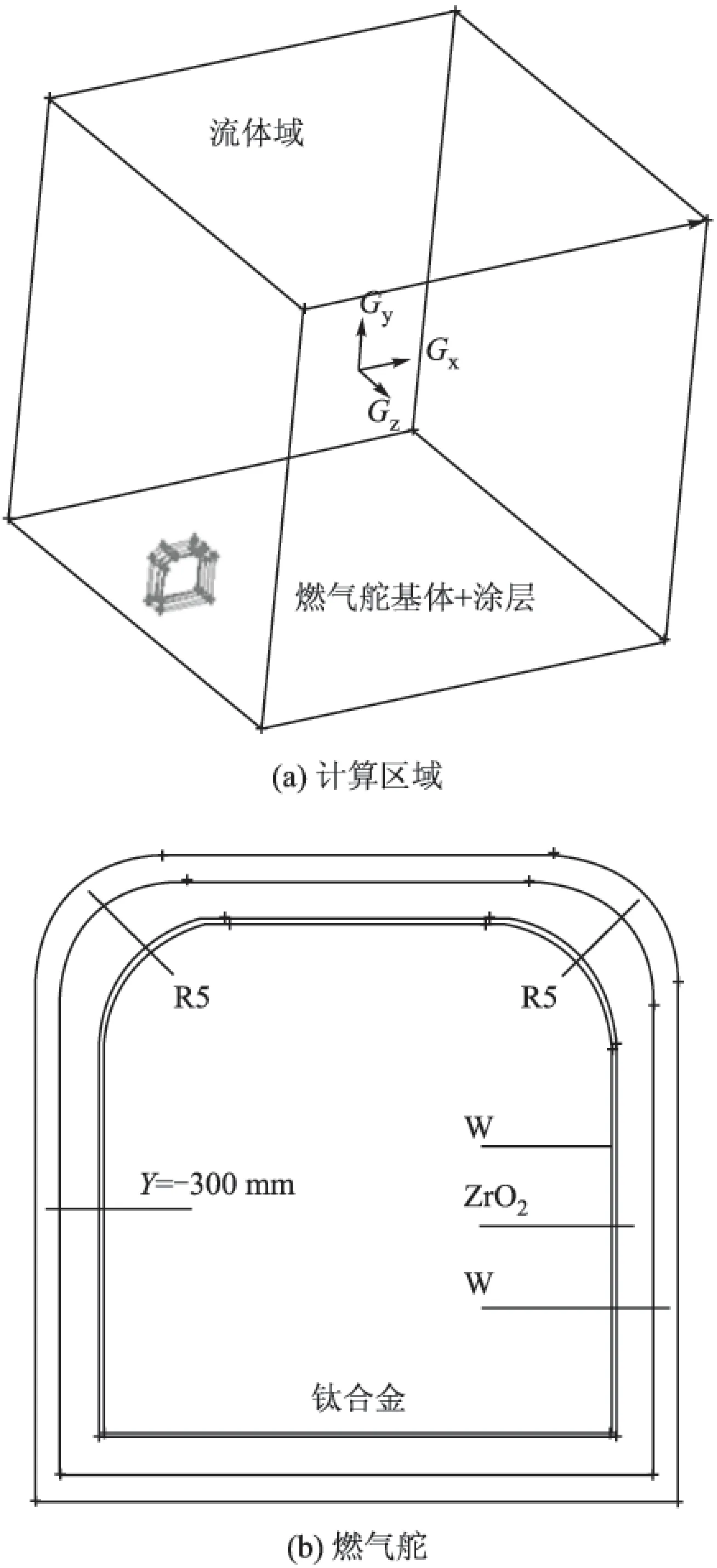

图1 计算区域模型

由于燃气舵安装在喷管出口处,并不会对上游气流参数产生影响,为了得到高温、高压的超声速气流对ZrO2涂层及燃气舵热效应的影响,文中在流场分析中对整个问题进行适当的简化[5],整体计算区域模型如图1(a)所示。采用如下边界条件:1)计算域入口:压力入口条件,设定燃气总压和总温;2)固体域与流体域交界面:流固耦合壁面边界条件;3)计算域出口:压力出口条件,设定环境总压和总温参数;4)其他壁面:绝热壁面条件。涂层及燃气舵计算模型如图1(b)所示。

计算中保持内层W涂层厚度为0.2mm,外层W涂层厚度为1.5mm,对不同厚度(0.5mm、1.0mm和1.5mm)的ZrO2涂层进行研究。取Y=-300mm位置对涂层及燃气舵的内部温度进行分析。流场参数见表1,涂层及燃气舵的材料参数见表2。

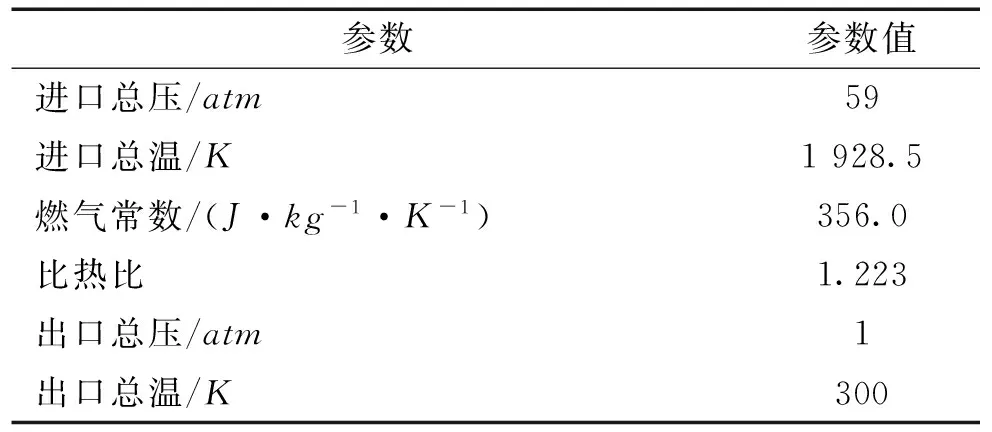

表1 流场基本参数

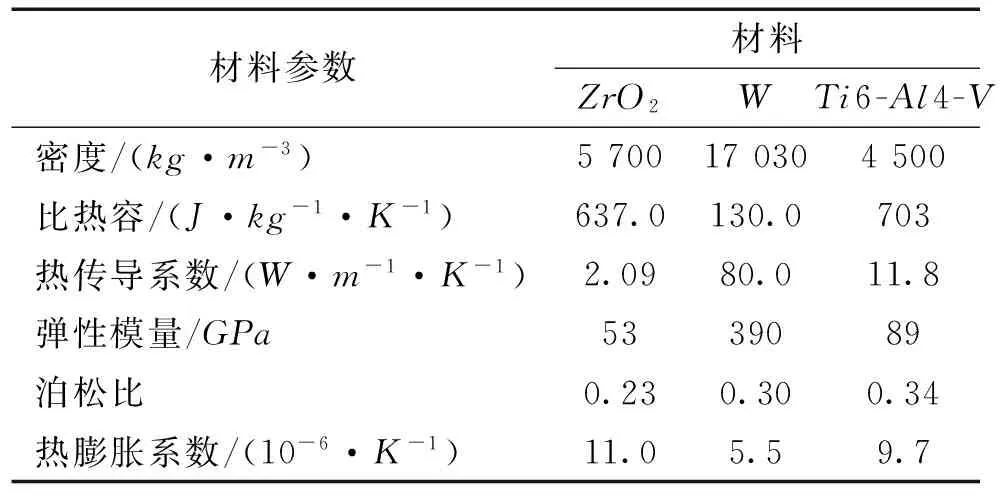

表2 涂层及燃气舵材料参数

1.2计算过程及相关假设

基于非结构网格生成技术建立文中的计算模型。选择三维黏性k-εRNG湍流模型作为求解基础进行计算。瞬态计算流动方程采用二阶迎风差分格式,湍流方程则采用一阶迎风差分格式,选用隐式耦合求解器求解。

对燃气舵及涂层热效应的研究中,取ZrO2涂层失效温度区间为1 300~1 500K。进行热-结构耦合的分析时,将FLUENT温度场数据导入ANSYS结构分析软件,删去燃气区域网格,仅对固体域(ZrO2涂层及燃气舵)进行求解。

为了便于分析计算,对模型作如下假设:1)燃气为可压缩的理想气体;2)不考虑化学反应,认为燃气均质单一;3)忽略燃气中离散相的影响;4)在耦合传热中只考虑对流换热作用,忽略辐射传热的影响。

2燃气舵表面不同厚度ZrO2涂层温度场计算结果

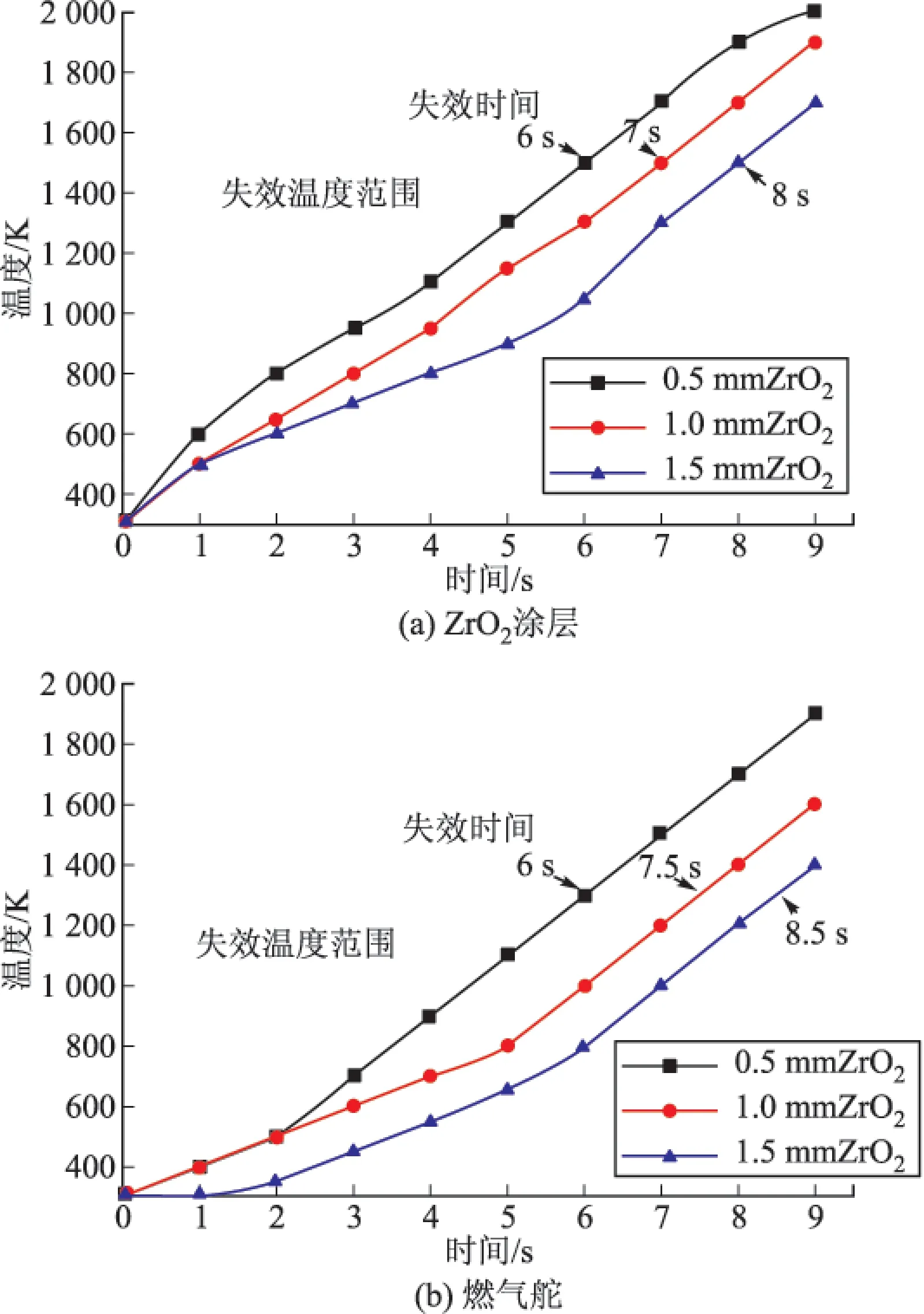

图2为不同厚度ZrO2涂层和燃气舵瞬态温度计算结果。由图2(a)可见,气流冲刷开始阶段1s时,ZrO2涂层表面温度均为500K。随着冲刷不断进行不同厚度ZrO2涂层表面温度升高速率急剧加快,且温度变化速率趋于一致,温差为200K。由图2(b)可见,气流冲刷开始阶段2s时,ZrO2涂层厚度为0.5mm和1.0mm的燃气舵表面温度变化相同。随着ZrO2涂层温度不断升高,3s后,燃气舵表面温度出现明显差别,温差达200K。

由图2可见,ZrO2涂层厚度增加后,燃气舵基体失效时间开始晚于ZrO2涂层。ZrO2涂层和燃气舵基体表面温度升高速率明显减缓,最长耐冲刷时间达到8s和8.5s。

图2 不同厚度ZrO2涂层和燃气舵基体瞬态温度

3燃气舵及ZrO2涂层应力场计算结果

3.1不同厚度ZrO2涂层的应力场计算结果

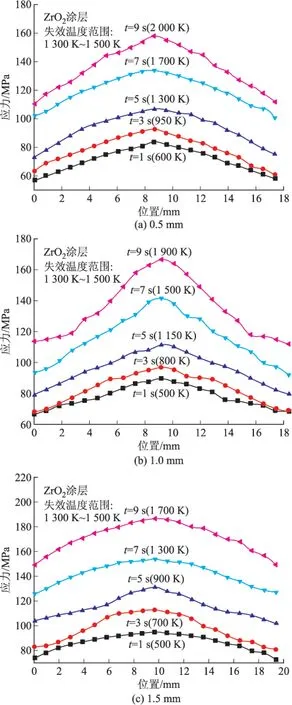

图3 不同厚度ZrO2涂层的瞬态应力场

图3为燃气舵表面不同厚度ZrO2涂层应力场瞬态计算结果。由图3可见,ZrO2涂层前缘中心为应力集中部位,因为此处燃气流强烈滞止,马赫数接近于零,但温度、压力达到最高。由图3(a)可见,ZrO2涂层厚度为0.5mm时,5s时温度达到其相变温度1 300K,应力极值为107.2MPa;7s时温度已经超过设定的失效温度范围达到1 700K,应力极值为134.9MPa。而ZrO2涂层的屈服强度为138MPa[8],此时应力极值仍未达到其屈服强度。可见,厚度为0.5mm的ZrO2涂层的失效原因主要是其温度升高过快发生相变导致的。由图3(b)可见,ZrO2涂层厚度为1.0mm时,5s时应力极值为116.4MPa,温度为1 150K,接近ZrO2涂层的相变温度;7s时温度已经达到1 500K,应力极值为141.3MPa,略大于ZrO2涂层的屈服强度(138MPa)。可见,厚度为1.0mm的ZrO2涂层的失效原因是其相变和热应力共同作用的结果。由图3(c)可见,ZrO2涂层厚度达到1.5mm后,5s时应力极值为131.7MPa,温度为900K;7s时温度为1 300K,刚达到其相变温度,而应力极值为154.9MPa,已经超过其屈服强度。可见,厚度为1.5mm的ZrO2涂层的失效原因主要是其热应力导致的。

3.2燃气舵表面应力场计算结果

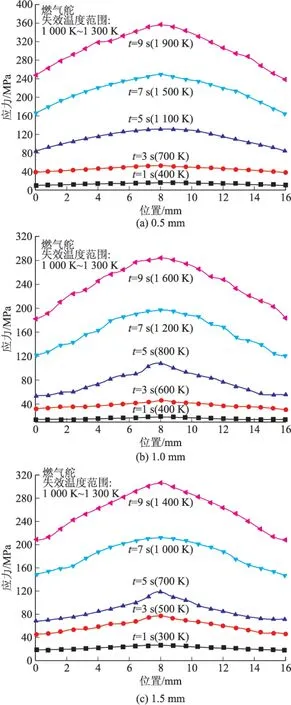

图4为不同厚度ZrO2涂层的燃气舵表面应力场瞬态计算结果。由图4可见,燃气舵在ZrO2涂层保护下温度较低,前缘中心仍是应力集中的部位。由图4(a)、图4(b)、图4(c)可见,9s时,ZrO2涂层厚度为0.5mm、1.0mm和1.5mm的燃气舵应力极值分别为357.6MPa、284.3MPa和306.5MPa,远小于钛合金的屈服强度896.4MPa[9]。可见,燃气舵的失效主要与ZrO2涂层的失效有关,ZrO2涂层失效后,燃气流直接对燃气舵冲刷,直至燃气舵发生“钛火”燃烧而“消熔”。

图4 不同厚度ZrO2涂层的燃气舵基体瞬态应力场

4结论

基于FLUENT流体计算软件及ANSYS结构分析软件,对表面加有不同厚度的ZrO2涂层和燃气舵进行热-结构耦合计算,可得出如下结论:

1)ZrO2涂层厚度增加后,其失效原因与温度变化导致的热应力和发生相变均有关。所以选择ZrO2涂层厚度时需综合考虑这两方面因素的影响。

2)燃气舵的失效与ZrO2涂层的失效密切相关。ZrO2涂层失效开裂后剥落,燃气舵发生“钛火”燃烧为其主要的失效原因。

3)利用两个软件各自的优势,实现了流场、热的双向耦合及流场、热到结构的单向耦合,对“消熔舵”技术的探索具有可行性,有助于预测添加ZrO2涂层后的燃气舵在服役环境中的瞬态传热及热-结构行为。

参考文献:

[1]常见虎. 燃气舵气—固两相绕流数值模拟及试验研究 [D]. 南京: 南京理工大学, 2008.

[2]刘玉磊. 燃气舵矢量喷管流固热耦合数值研究 [D]. 南京: 南京理工大学, 2012.

[3]张巨成. 燃气舵非定常流动的建模与数值分析 [D]. 南京: 南京理工大学, 2005.

[4]李梁, 孙健科, 孟祥军. 钛合金的应用现状及发展前景 [J]. 钛工业进展, 2004, 21(5): 1-6.

[5]CAOXQ,VASSENR,STOEVERD.Ceramicmaterialsforthermalbarriercoatings[J].JoarnaloftheEuropeenCeramicSociety, 2004, 24(1): 1-10.

[6]欧阳静, 周正, 伦惠林, 等. 氧化锆(ZrO2)的热、化学性质与应用 [J]. 中国材料进展, 2014, 33(6): 365-375.

[7]HUANGHungJui,WANGMooChin.ThephaseformationandstabilityoftetragonalZrO2preparedinasilicabath[J].CepramicsInternational, 2013, 39(2): 1729-1739.

[8]LEYENSC,PETERSM.TitaniamandtianiumallesFundamentalsandapplications[M].Germany:Tohnwiley&sonslnc, 2003, 500-513.

[9]刘洋, 何国强, 刘佩进, 等. 固体火箭发动机燃气舵热分析数值研究 [J]. 导弹与制导学报, 2007, 27(3): 165-168.

[10]TEIXEIRAV,ANDRITSCHKYM,FISCHERW,etal.Effectsofdepositiontemperatureandthermalcyclingonresidualstressstateinzirconia-basedthermalbarriercoafings[J].SurfaceandCoatingsTechnology, 1999, 121: 103-111.

[11]ZHANGChenge,LENGYang,CHENJiyong.Elasticandplasticbehaviorofplasma-sprayedhydroxyapatitecoatingsonaTi-6Al-4Vsubstrate[J].Biomaterials, 2001, 22(11): 1357-1363.

*收稿日期:2015-04-13

基金项目:国家国际科技合作专项基金(2013DFG522PD);中国科学院特种无机涂层重点实验室开放课题基金(KLICM-2013-09)资助

作者简介:曹奔(1990-),男,安徽滁州人,硕士研究生,研究方向:高温防护涂层研究。

中图分类号:V435

文献标志码:A

CoupledThermalandStructuralAnalysisofGasVanewithPlasma-sprayedZrO2Coating

CAOBen1,2,HUANGZhenyi2,NIUYaran1,XIELingling1,2,ZHENGXuebin1

(1KeyLaboratoryofInorganicCoatingMaterials,ShanghaiInstituteofCeramics,ChineseAcademyofScience,Shanghai200050,China; 2SchoolofMetallurgicalEngineering,AnhuiUniversityofTechnology,AnhuiMaanshan243002,China)

Abstract:Coupled thermal and structural analysis of gas vane with plasma-sprayed ZrO2 coating was investigated based on computational fluid dynamics (CFD)numerical simulation software FLUENT and finite element method(FEM)analysis software ANSYS. Phase transformation and thermal stress along with the transient temperature of ZrO2 coating with different coating thickness (0.5 mm, 1.0 mm and 1.5 mm, respectively) were mainly discussed. The results show that the stress of ZrO2 coating increases with increasing the thickness of ZrO2coating, when it reaches the yield point would lead to failure of ZrO2 coating. Simultaneously, reaching the phase transition temperature is as well an important factor for failure of ZrO2 coating. Failure of gas vane is closely related to failure of ZrO2 coating. The result is of certain guiding significance to explore failure of ZrO2 coating and gas vane in “melting vane” technique.

Keywords:gas vane; plasma spray; coupled thermal and structural analysis; numerical simulation