10 kV电缆中间接头典型缺陷仿真分析

2016-08-01方春华汤世祥潘明龙

方春华 汤世祥 潘明龙

(三峡大学 电气与新能源学院, 湖北 宜昌 443002)

10 kV电缆中间接头典型缺陷仿真分析

方春华汤世祥潘明龙

(三峡大学 电气与新能源学院, 湖北 宜昌443002)

摘要:10 kV电缆中间接头作为电缆绝缘的薄弱环节,任何施工缺陷均有可能引起电场畸变产生局部放电,导致缺陷周围绝缘材料逐渐劣化,最终可能引发电缆击穿的严重事故.为评估10 kV电缆中间接头主绝缘划伤、主绝缘杂质、连接管毛刺、半导电层剥离不齐4种典型施工缺陷的危害性,本文首先分析4种缺陷故障发生机理,然后利用有限元分析方法对中间接头缺陷进行电场仿真分析,确定了各个典型缺陷周围电场畸变率.结果表明,主绝缘划伤存在空气隙时,在空气隙周围电场强度畸变2.25倍;主绝缘因施工导致杂质残留时,杂质周围电场强度畸变2.8倍;当连接管压接后存在毛刺时,毛刺周围电场强度畸变2倍;外半导电层剥离不齐导致其周围电场强度畸变1.5倍.4种典型缺陷均会引起较大的电场畸变,容易引发局部放电发生,但潜在风险程度却不尽相同,研究结果可用于指导电缆中间接头施工和电缆故障原因分析.

关键词:电力电缆;中间接头;典型缺陷;有限元分析;电场畸变

随着城市电网和农村电网改造工程进行,电力电缆在电力系统中的应用日益广泛.与架空线路相比,地下电缆具有占地空间小、受外界环境因素影响小、不影响城市美观等一系列优点,因此,被广泛应用.

电力电缆的运行中,中间接头一直是其薄弱环节,配网中发生故障率最高的绝缘故障是电缆中间接头,据以往配网故障发生概率表明,电缆中间接头故障大约占到整个绝缘故障中的27%[1].其中常见典型施工缺陷主要有主绝缘划伤、主绝缘杂质、连接管毛刺、外半导电层剥离不齐[2-5].造成4种典型缺陷的原因主要是由现场施工导致的,据调研发现,由于施工单位人员素质参差不齐,无法避免施工缺陷的出现,然而,实际运行情况表明,施工缺陷导致的故障案例又占到了中间接头故障中绝大多数,因此,针对施工缺陷开展缺陷潜在风险评估具有重大意义.

文献[1]研究分析了连接管与内应力锥之间含空气隙和无缠绕绝缘带两类缺陷,利用振荡波测试系统对缺陷进行高压试验,验证了该类缺陷能够有效被OWTS检测.文献[4]采用试验设计和模拟了压接管尖角未打磨、主绝缘环形划痕、压接触错用绝缘胶带3种典型缺陷模型,利用脉冲电流法对其放电信号进行了现场测试,并从3种缺陷的放电极性、放电频率随电压升高的变化关系进行试验分析,发现不同缺陷表现的规律不同.以上文献从试验角度对施工缺陷进行研究分析,说明现场施工缺陷对电力电缆中间接头安全稳定运行具有重大威胁,但是,采用对比法对典型施工缺陷周围电场仿真分析,并研究施工缺陷周围电场畸变严重程度,通过电场畸变程度确定对中间接头稳定运行危害程度最大施工缺陷的相关研究较少.

基于目前研究基础,从时谐电场基本公式出发,用有限元分析软件对电缆中间接头电场分布进行仿真计算[6-7],研究中间接头主绝缘划伤、主绝缘存在杂质、连接管残留毛刺、外半导电层剥离不齐这4种典型缺陷情况下的电场分布情况,探究最大电场存在位置与电场畸变程度,据此确定4种典型缺陷对电缆中间接头的危害程度,为现场施工提供一定指导意见.

1模型建立

1.1电场分析

高压电气设备主要工作在工频50 Hz情况下,电极间电压随时间的变化比较缓慢,而对于静止或变化较慢的电动势引起的任一瞬间电场,可按静电场分析[8-10].在静电场二维情况下,边界为c的平面域D中,电荷密度为ρ,介电常数为ε,电位φ在边界c上满足第一类边界条件[11-14]:

(1)

电场能量泛函为

(2)

泛函变分为

(3)

联立方程可得电场能量最小的条件为

(4)

其中,δ为变分符号;E为单位场强;为哈密顿算符;D为积分面积.

因边界电位已知,将定义域D剖分成有限个离散多边形子域(三角形),待解函数Φ在每一个单元内可以用一个合适的插值函数U(x,y)来近似[15-16],设U用坐标的形函数矩阵[N]和节点势函数矩阵[φ]的线性组合来表示:

(5)

(6)

(7)

插值函数U(x,y)=φk,由于部分子域电位已知,故可联立方程求解插值函数的数值解.由所得电位分布,即可利用方程(2)计算各子域场强大小及能量分布.

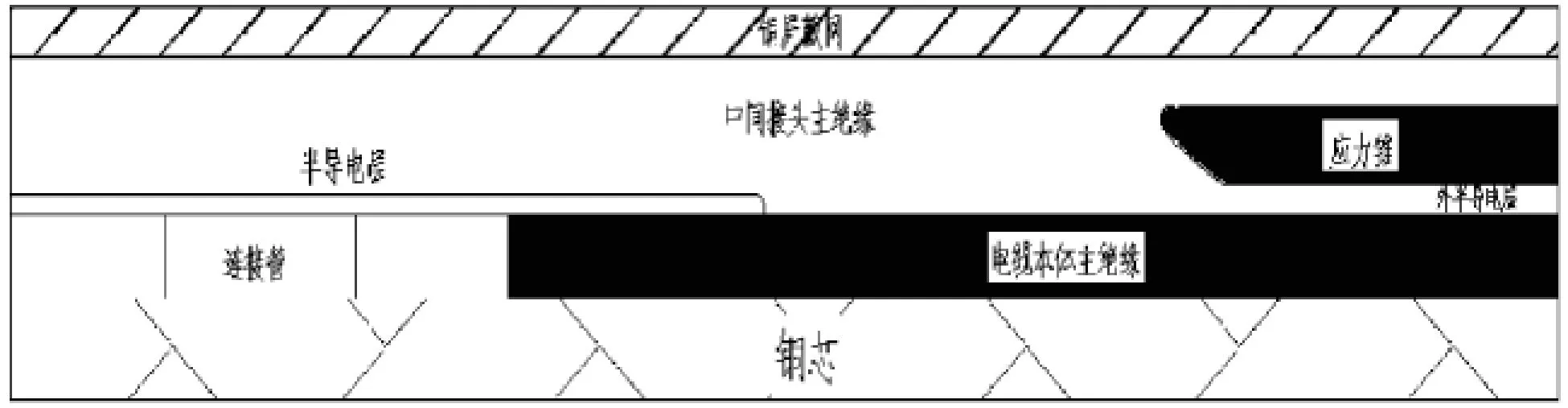

1.2物理模型

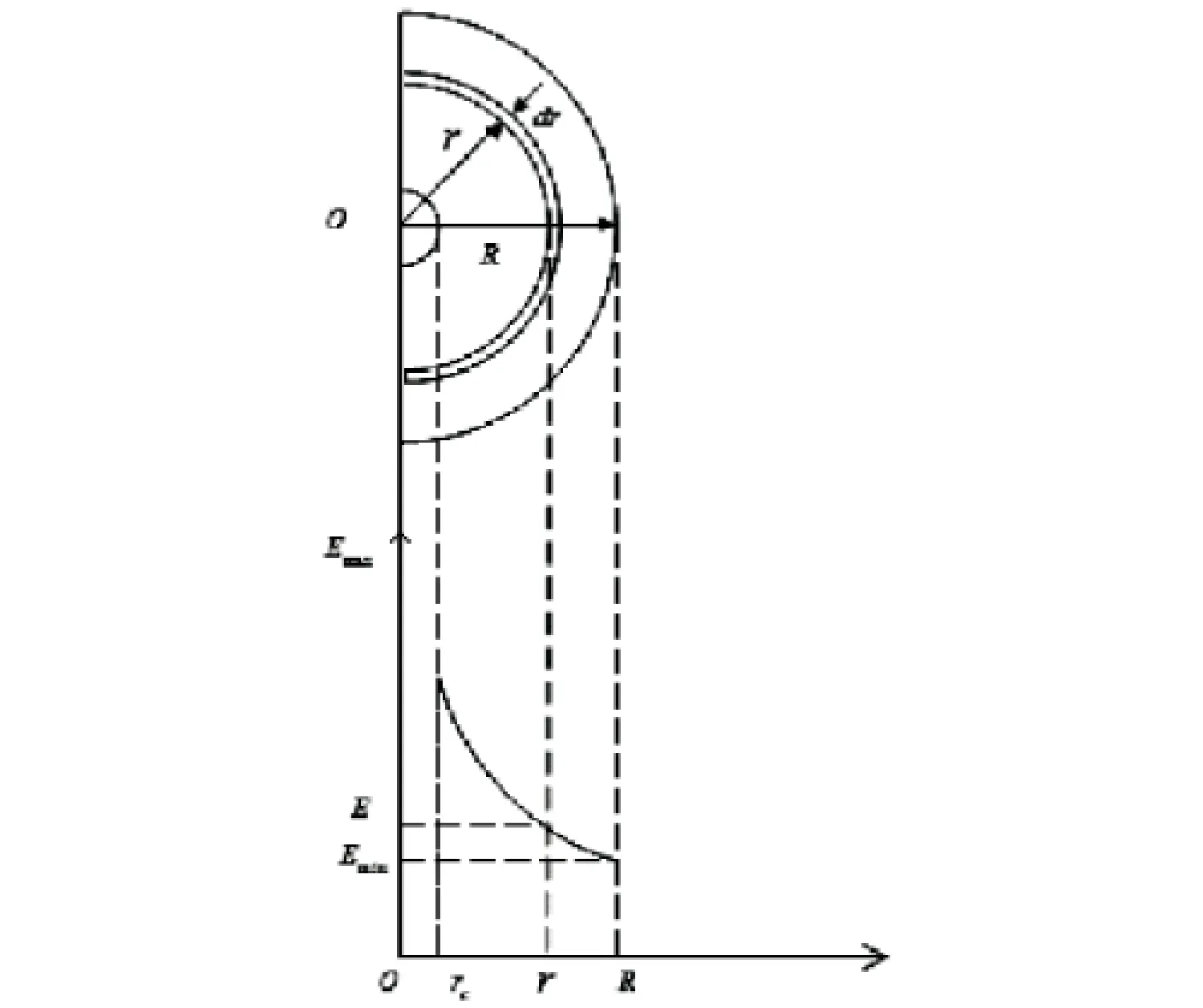

电力电缆是近似轴对称,因此,建立电缆中间接头的二维平面模型进行有限元分析计算,得出电缆中间接头静电场分布和数值大小.参考实际10 kV XLPE电缆中间接头的内部结构,建立如图1所示仿真模型.图1中各个结构部分材料属性及尺寸参数见表1.

图1 仿真模型

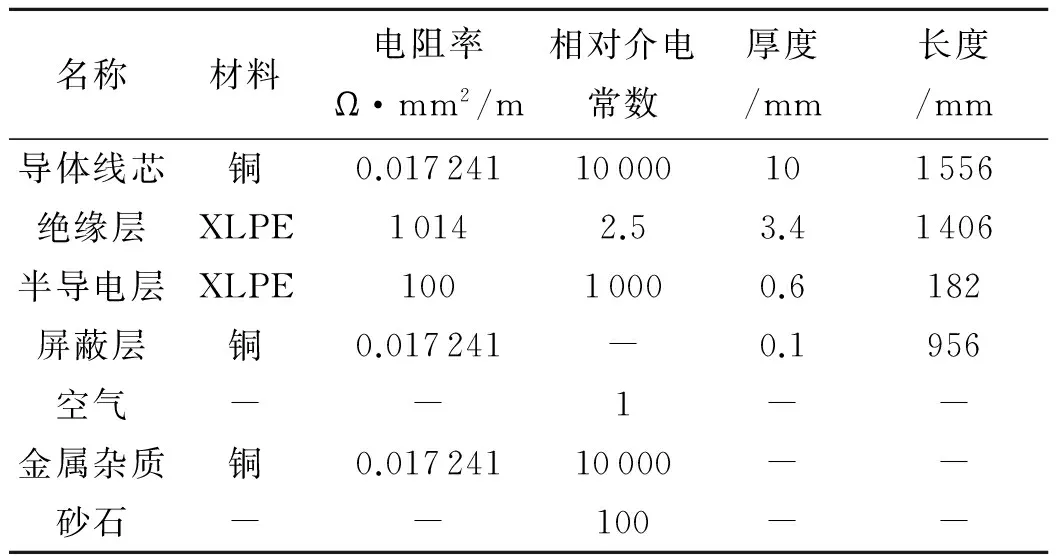

名称材料电阻率Ω·mm2/m相对介电常数厚度/mm长度/mm导体线芯铜0.01724110000101556绝缘层XLPE10142.53.41406半导电层XLPE10010000.6182屏蔽层铜0.017241-0.1956空气--1--金属杂质铜0.01724110000--砂石--100--

24种典型缺陷机理分析

2.1主绝缘划伤及残留杂质

均匀介质的电缆电场是标准圆柱形电场,因电缆长度和半径不可比拟,所以可以忽略复杂的边缘效应,采用柱面坐标,根据高斯定理,在积分过程中,可只计算圆柱侧面积的电场矢量通量.又因对称关系,圆柱侧面上各点的场强在数值上均相等.则

(8)

式中,r为绝缘中任意一点到绝缘中心间距离;τ为线电荷密度;ε为介电常数,故

(9)

设一电缆,线芯半径(含内半导电屏蔽层)为rc,绝缘外径为R,如图3所示,则相电压与场强的关系为

(10)

由图2可知,现场施工中因操作人员施工不当造成主绝缘划伤和残留杂质后,则改变了该处结构,相应电场会发生改变,缺陷处在长时间的电场作用下会发生缓慢放电,最终可能导致接头故障.

图2 电场与半径关系曲线

2.2连接管毛刺

连接管表面存在明显毛刺即相当于表面有尖形导体,当尖形导体带电后处于静电平衡状态时,由于电场力做功的影响,使得导体上的自由电荷能量增加,原来占据较低能级的自由电荷将去占据较高能级,而较高能级则局限于导体表层,因此,这些具有较高能量自由电荷将移向导体表面.

根据能带论可知,当尖形导体带电,导体内具有较高能量的自由电荷必然优先占据尖端部位较低的高能级,再依次去占据其他较高、更高的能级.当金属尖针上带正电时,针尖面积S小,其电荷密度σ大,由公式E=σ/S,得出尖端附近的电场强度十分大,其附近的空气分子产生电离,即所谓的尖端放电.

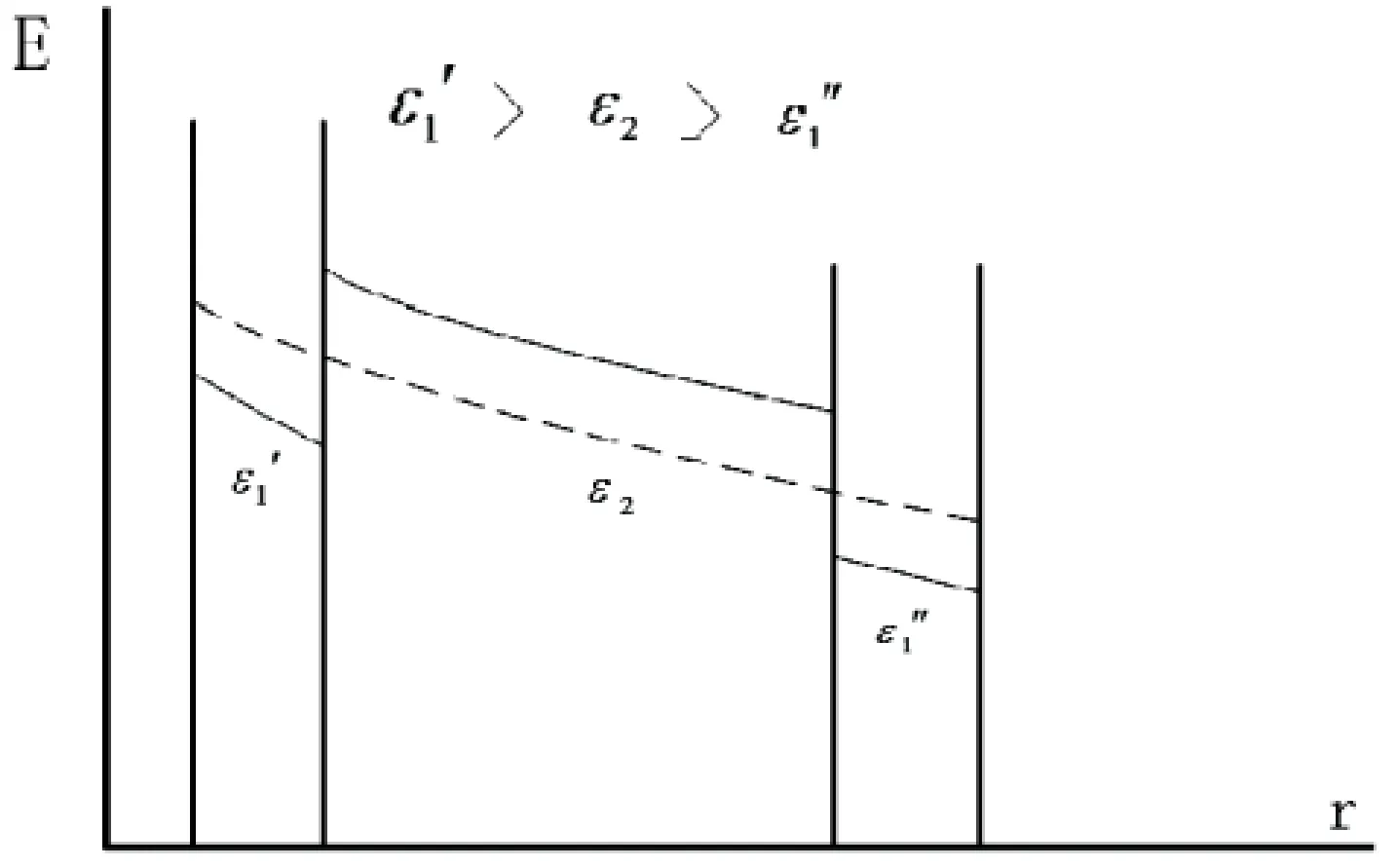

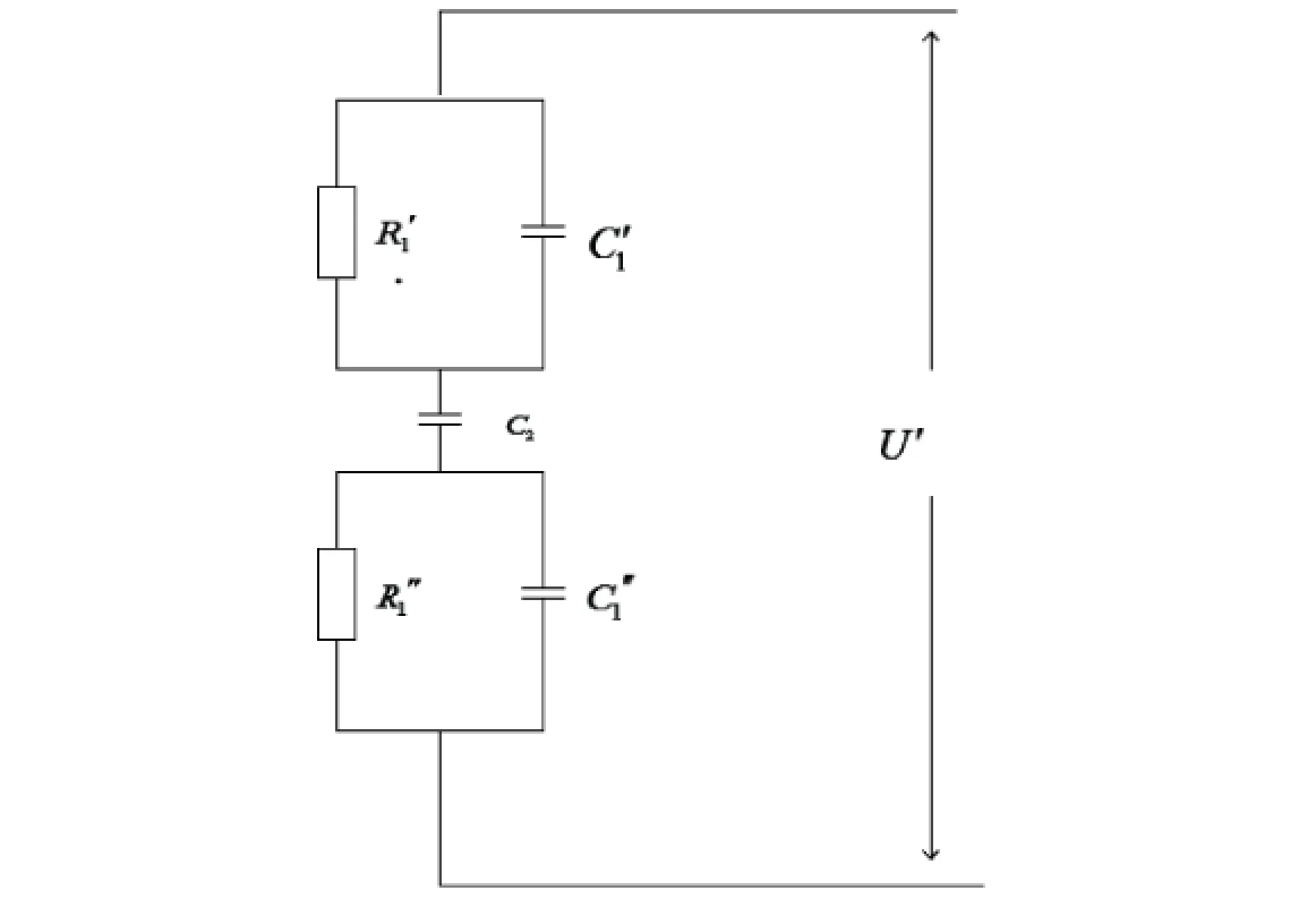

2.3半导电层剥离不齐

半导电层结构改善径向电场分布是基于半导电层介电系数大于绝缘层介电系数的分阶原理,即加上半导电层后介电系数分布状况的改变,导致电场分布的改变即半导电层的场强效应.有无半导电层的场强E和半径r的关系曲线如图3所示,图中虚线为无半导电层的电场分布,实线为有半导电层的电场分布.在半导电层和绝缘层的分界面上电位移D线是连续的而电场强度E线是不连续的,即分界面上E线是跃变的,因电场分布遵循极化规律,分界面上存在极化束缚电荷,分界面成为E线的源.

谈及医院日间手术案例背后的管理思路,张志尧首先指出,任何一个新项目的开展,必须要从医院整体服务需求出发,制定制度,这是医院管理的核心。

图3 半导电层场强与半径关系曲线

图4 内外半导电层等值电路

内外半导电层的介电系数ε1与ε2可以通过测量电缆的电容来计算,设半导电层电容为C1、绝缘层电容为C2、介电系数各为ε1、ε2,按圆柱形电容公式得:

(11)

式中,d1、d2、d3分别为线芯外径、内半导电层外径、绝缘层外径.电缆总电容C为C1、C2串联之和:

(12)

将(11)式带入(12)式可得半导电层ε1:

(13)

假设半导电层上电压为U1、绝缘层上电压为U2、外加电压为U,则按高斯定律:

(14)

同时半导电层与绝缘层上最大场强分别为Emax1和Emax2,以芯线半径rc、半导电层外径r1、半导电层ε1、绝缘层ε2、绝缘层外径r2带入Emax1和Emax2计算式进行推导得:

(15)

由于rc≈r1,半导电层ε1大于绝缘层ε2,故半导电层电场强度大于线芯导体表面电场强度.

3中间接头有限元仿真及分析

3.1正常情况下电场分布

仿真分析中所需材料尺寸和参数见表1所示,定义的单元类型为plane121,指定电场分析,并建立轴对称模型,设置的网格尺寸等级为5,指定的划分单元为三角形,最后在面上生成单元所必需的节点单元,并自动给节点编号.正常情况下中间接头电场分布如图5所示.

图5 正常情况中间接头电场分布

正常情况下电缆中间接头最大场强位于主绝缘与导体接触处,电场强度达到2.12 MV/m,半导电层、主绝缘及应力锥附近电场强度在0.53~1.06 MV/m之间,应力锥附近电场较均匀,表明应力锥在均匀电场方面起到应有作用.

3.2主绝缘划伤

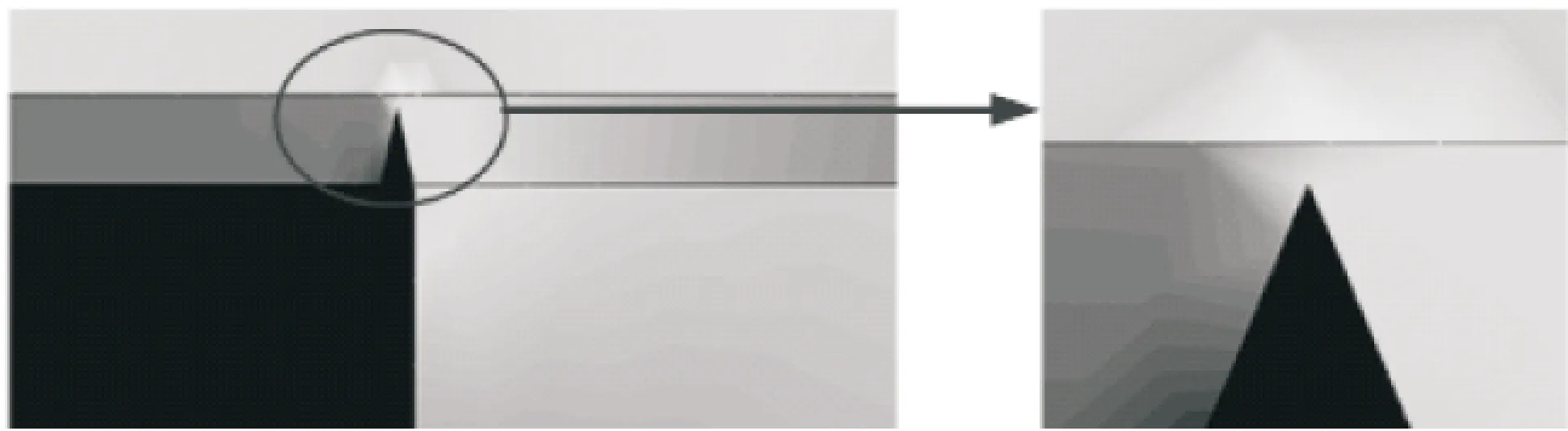

剥除半导电层时,容易损伤主绝缘,特别是在外半导电层切断处主绝缘极易留下刀痕,当整个接头制作完成之后,半导电层切断处会存在空气隙,该处容易引发局部放电,其仿真结果如图6所示.

图6 主绝缘划伤电场分布

由图6发现,主绝缘划伤后存在空气隙时,空气隙周围的电场会发生畸变,由于空气隙的存在会改变原来的静电场分布,使空气隙附件区域电场强度普遍增大,电场强度在1.63~3.66 MV/m之间.而通常为了避免电缆主绝缘发生局部放电,沿主绝缘表面轴向电场强度通常≤0.3 MV/m,主绝缘划伤而存在空气隙,且此时空气隙周围电场强度远远超过规定要求,因此,在空气隙周围会发生局部放电,并逐渐使其周围绝缘材料绝缘失效,最终可能引发绝缘击穿.

3.3主绝缘杂质

现场安装中间接头时,会因各种原因导致杂质残留在主绝缘上,主绝缘残留杂质导致的中间接头故障也时常发生,仿真结果如图7所示.

图7 主绝缘残留杂质时电场分布

当主绝缘表面存在砂石杂质时,主绝缘表面悬浮的砂石使其周围的局部电场有所增强,如图7所示,电场从0.3 MV/m增加到0.84 MV/m,电场强度增加了2.8倍,因此,砂石附件会产生悬浮电位,悬浮电位电压高,场强较集中,一般会使周围介质烧坏或炭化,容易发生局部放电,并逐渐向周围扩展,使整个主绝缘逐渐劣化,最终接头可能被击穿.

3.4连接管毛刺

连接管现场压接后,可能会在连接管上存在毛刺,施工人员虽然会进行毛刺打磨,但残留毛刺的情况仍然较普遍,针对此情况仿真结果如图8所示.

图8 连接管存在毛刺时电场分布

由图8可知,压接管毛刺周围的电场强度从0.63 MV/m增加到1.26 MV/m,电场强度增加2倍,容易在毛刺周围发生尖端放电,导致毛刺周围绝缘劣化,最终可能丧失绝缘性能.

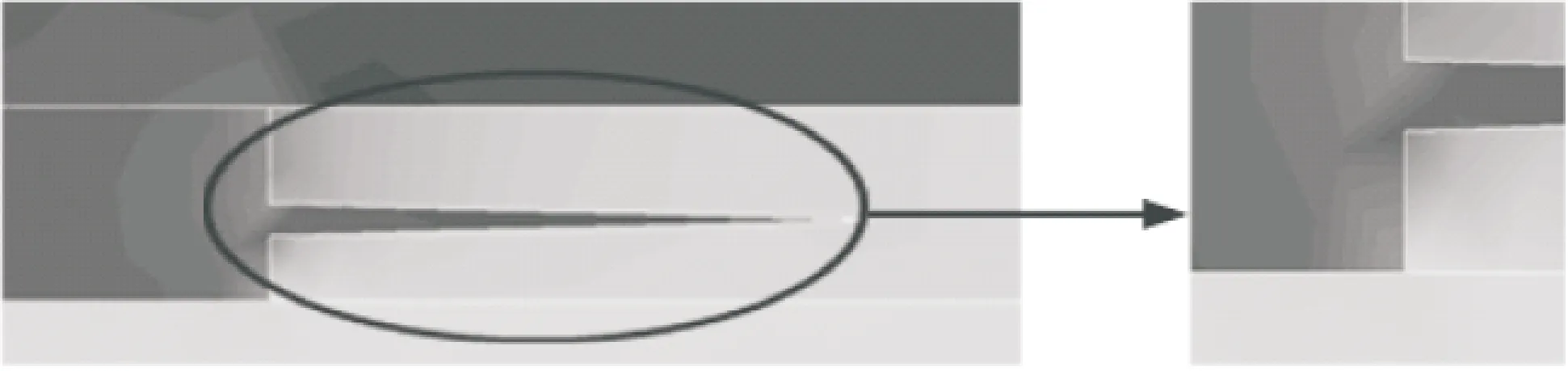

3.5半导电层剥离不齐

面对紧急抢修任务时,施工人员为了在规定时间完成任务,可能会导致半导电层剥离不齐的现象时有发生,针对此种典型施工缺陷的仿真结果如图9所示.

图9 半导电层剥离不齐时电场分布

外半导电层断口处存在的半导电尖端可以使其周围主绝缘层处电场明显集中,电场从0.42 MV/m增加到0.64 MV/m,电场强度增加1.5倍,容易产生沿主绝缘表面向导体接头方向爬电,说明接头内部关键部位尺寸稍微的改变就会导致静电场分布的改变,易引起电场畸变.

4结论

本文分析了4种典型施工缺陷导致中间接头发生故障的机理,并根据10 kV中间接头实际模型建立了有限元仿真模型,计算4种典型缺陷周围电场分布情况,得到如下结论:

1)应力锥能够有效控制中间接头断面处的电场集中,起到均匀电场的作用.

2)空气隙周围电场较集中,其周围可能会发生局部放电,并逐渐使其周围绝缘材料绝缘失效,最终可能引发绝缘击穿.

3)主绝缘表面砂石杂质周围电场强度增加2.8倍,因此,砂石附件会产生悬浮电位,悬浮电位电压高,场强较集中,可能会使周围介质烧坏或炭化,容易发生局部放电,并逐渐向周围扩展,使整个主绝缘逐渐劣化.

4)连接管毛刺周围电场强度增加2倍,缺陷周围易发生尖端放电,使毛刺周围绝缘材料逐渐劣化;半导电层剥离不齐引起的电场畸变程度是4种典型缺

陷中最小的情况,电场增加1.5倍,易引发沿主绝缘表面向导体接头方向爬电.

参考文献:

[1]刘刚,阮班义,陈志娟,等.10 kV XLPE电缆接头连接管含空气隙缺陷的电场分析[J].绝缘材料,2011(5):62-66,73.

[2]王超,刘毅刚,刘刚,等.有限元法应用于电缆终端应力锥缺陷分析[J].高电压技术,2007(5):152-154.

[3]张静,李忠群,王伟.冲击电压作用下应力锥位置对高压电缆终端电场分布的影响[J].高压电器,2014(7):51-56.

[4]王俊波,詹清华,张伟忠,等.10 kVXLPE电缆冷缩中间接头典型工艺缺陷的局部放电特性研究[J].绝缘材料,2014(6):61-64.

[5]张轩,杨延霞.10 kVXLPE电缆本体缺陷电场仿真分析[J].四川电力技术,2014(5):82-85,90.

[6]周凤争,孟庆霖,朱晓辉,等.10 kV电缆附件典型缺陷仿真与绝缘故障分析[J].绝缘材料,2011(4):67-69.

[7]李欢,李欣,李巍巍,等.含针尖缺陷的XLPE电缆绝缘击穿行为的频率依赖特性研究[J].绝缘材料,2014(2):71-75,83.

[8]张龙,张伟,李锐鹏,李洪杰.10 kV XLPE电缆终端缺陷仿真与电场分析[J].绝缘材料,2014(4):83-88.

[9]李喆,惠宝军,徐阳,等.10 kV电缆中间接头典型缺陷局部放电发展过程研究[J].电线电缆,2015(5):5-10.

[10] 刘刚,陈志娟,陆国俊,等.110 kV交联聚乙烯电缆接头主绝缘含杂质的击穿特性分析[J].高电压技术,2010(10):2450-2453.

[11] 刘英,王乐,王磊,等.从缺陷影响看高压XLPE电缆绝缘减薄的必要性[J].高电压技术,2006(7):29-32.

[12] 李喆,贾贤,尹毅.10 kV及以下电缆附件的数值计算和应力锥优化辅助设计[J].高压电器,2006(5):379-381.

[13] 陈守直,祝丽雯,罗俊华,等.电缆附件电场有限元计算方法[J].高电压技术,1996(3):14-15.

[14] 孔德武,周明阳,徐玮,等.电缆附件的电场数值计算和优化设计[J].电线电缆,1997(3):7-10.

[15] 魏钢.高压交联聚乙烯电力电缆接头绝缘缺陷检测及识别研究[D].重庆:重庆大学,2013.

[16] 邓刚,刘丽,方玮,等.基于有限元法的冷缩电缆终端缺陷形态特征与局部放电特性分析[J].四川电力技术,2013(6):70-74,83.

[责任编辑王康平]

收稿日期:2016-01-05

基金项目:三峡大学人才启动基金(项目号:KJ2014B054)

通信作者:方春华(1980-),男,博士,讲师,主要从事高电压绝缘与在线监测技术方面的研究工作.E-mail: fang107531@sohu.com

DOI:10.13393/j.cnki.issn.1672-948X.2016.02.013

中图分类号:TM247

文献标识码:A

文章编号:1672-948X(2016)02-0055-05

Simulation Analysis of Typical Defects in 10 kV Cable Joints

Fang ChunhuaTang ShixiangPan Minglong

(College of Electrical Engineering & Renewable Energy, China Three Gorges Univ., Yichang 443002, China)

AbstractThe cable joint of 10 kV cable is a weak link for cable insulation; any insulation defects will produce partial discharge, resulting in the gradual deterioration of the insulating material surrounding the defect and may eventually lead to serious accidents. In order to study the risks of the four typical construction defects on middle joint of 10 kV cable, i.e. main insulation scratches, the main insulation impurity, the connection pipe burr and the uneven peeling of semiconductive layer, this paper analyzes the typical failure mechanism of defect and then using the finite element method(FEM) to study the middle joint electric field to determine the distortion of the electric field around each typical defects. The results show that the presence of the air gap on the primary insulation will lead to the distortion of electric field about 2.25 times; the residual impurities of the main insulation due to construction will cause the distortion of electric field about 2.8 times; when the connection pipe has burr around the pipe, the distortion of electric field will be around 2 times; the uneven peeling of the semiconductive layer will lead to distortion of the electric field around 1.5 times. Four typical defects cause a large distortion of the electric field, which will easily lead to partial discharge occurs; but the potential level of the risk is not the same. The research results can be used to guide the construction and cable fault analysis for the middle joint of power cable.

Keywordspower cable;cable joints;typical defects;FEM;field distortion