流变成形压力对Al2Y/AZ91镁基复合材料摩擦磨损行为的影响

2016-08-01王志伟

刘 渊,闫 洪,王志伟

流变成形压力对Al2Y/AZ91镁基复合材料摩擦磨损行为的影响

刘渊1,2,闫洪1,2,王志伟1,2

(1.南昌大学机电学院材料加工工程系,南昌330031;2.南昌市轻合金材料制备与加工重点实验室,南昌330031)

摘要:采用销盘式摩擦副,在转速为100 r/min干摩擦条件下,结合OM、SEM结果,考察了不同载荷与成形压力对流变成形Al2Y/AZ91镁基复合材料(质量分数2%Y)摩擦磨损性能的影响,并探究耐磨性与材料显微组织、力学性能之间的关系.研究表明:在相同的实验载荷下,随着制备复合材料流变成形压力的增加,材料的磨损质量和摩擦系数减少,本实验条件下最大成形压力为100 MPa时磨损量和摩擦系数最小,摩擦磨损性能较佳;对于在相同成形压力下制备的镁基复合材料,磨损质量随着载荷的提升而增大,而摩擦系数有所降低.当载荷较小时,Al2Y/AZ91镁基复合材料的磨损机制以磨粒磨损为主;随着载荷的增大,磨损机制逐步发生转变;当载荷较大时,磨损机制以剥层磨损为主.

关键词:流变成形;Al2Y/AZ91镁基复合材料;摩擦磨损;载荷;磨损机制

镁基复合材料是目前实际应用中最轻的金属结构材料之一,具有密度小,比强度和比刚度高,阻尼性、切削加工性和铸造性能好等优点,因此,越来越多的用于汽车、通讯和航天工业中[1-5].镁基复合材料在汽车工业中的应用最为广泛,腐蚀、磨损和断裂是其主要的失效形式,目前对于镁基复合材料磨损行为的研究比腐蚀和断裂问题相对要少得多[6];随着镁基复合材料应用研究领域的扩大,有关镁基复合材料摩擦磨损行为的研究逐渐得到重视.稀土元素具有独特的核外电子排布,可以净化合金液[7],且我国稀土资源丰富,因而众多学者将目光集中在稀土对镁合金的作用上,许娟[8]等研究发现,向AZ91D镁合金中添加稀土Y能够细化晶粒,并可提高AZ91D镁合金的耐腐蚀性能.杜磊[9]等发现AZ61合金中加入稀土La,可使合金的组织得到明显地细化,并提高合金的显微硬度.

流变成形是在较低的充型速度下,在封闭金属模具中对半固态金属施加较高压力并使其凝固成形的一种新技术,是一种自动化程度和材料利用率高的近净成形技术[10].与普通铸造相比,流变成形中半固态金属在外压力下结晶、凝固和成形,可以得到晶粒细小、致密、成分均匀的组织[11-12];且在压力作用下,流变成形可以生产出密度100%的致密产品.但目前有关流变成形镁基复合材料摩擦磨损行为的报道尚鲜有报道.因此,本文结合稀土对镁合金良好的改性作用和流变成形制备材料的优点,探究AZ91镁合金添加稀土元素Y获得Al2Y/AZ91镁基复合材料经过流变成形后材料的摩擦磨损行为,以期为提升镁合金的耐磨性及拓宽其应用领域奠定基础.

1 试 验

1.1 试样的准备

本文选用AZ91镁合金作为基体材料,稀土Y以Mg-Y中间合金的形式加入,其加入量为2%(质量分数),加入前将大块的中间合金破碎成小颗粒,用铝箔纸包好预热到300℃待用.制备Al2Y/AZ91镁基复合(质量分数2%Y)材料的具体方法为:首先将AZ91镁合金在坩埚中加热融化至740~760℃,在熔体中加入自制覆盖剂以防止熔体氧化燃烧;保温10 min后将Mg-Y中间合金加入到熔体中,升温至840℃下保温10 min,温度降至800℃超声2 min,以保证原位反应能均匀地在熔体中进行.将原位反应形成的复合材料降温至近液相线温度,去除表面氧化夹渣后,超声2 min以获得Al2Y/AZ91镁基复合材料半固态浆料,材料中各元素含量如表1所示.将其中一部分浆料浇铸到预热至300℃的模具中冷却,获得未经过流变成形的 Al2Y/AZ91镁基复合材料(成形压力为0 MPa).另一部分采用100 t液压机进行流变成形,成形压力分别取20,65,100 MPa,挤压速度为0.03~0.06 m/s,保压约30 s至逐渐完全凝固,并获得成形件.

表1 Al2Y/AZ91镁基复合材料的化学成分(质量分数/%)

1.2 试验方法

截取不同成形压力下获得的Al2Y/AZ91镁基复合材料的相同部位,并加工成多根Φ4.5 mm× 12 mm的圆柱销,而后对圆柱销表面进行打磨抛光,最后用乙醇溶液对抛光表面进行清洗、吹干;同时对材质为45#钢、硬度约为45HRC的对摩盘进行相应的打磨、抛光、清洗、吹干.摩擦磨损实验在MMD-1型多功能摩擦磨损试验机上以销盘接触式的干摩擦形式进行.实验在固定滑动速度(100 r/min)和滑动时间(10 min),载荷(10,20,30,40,50,60,70 N)条件下进行.使用FA2204B电子天平(精度±0.000 1 g)称量磨损试验前后圆柱销试样的质量并计算其磨损质量,实验结束后收集磨屑.采用Nican M300光学显微镜观察不同成形压力下制备的镁基复合材料的显微组织.圆柱销试样磨损表面经超声清洗后,利用扫描电镜(SEM JSM6701F)观察其磨损面的形貌,并对收集的磨屑进行电镜观察.拉伸性能测试在UTM5105型试验机上进行,拉伸速度设定为0.5 mm/min.

2 结果与讨论

2.1 显微组织与力学性能

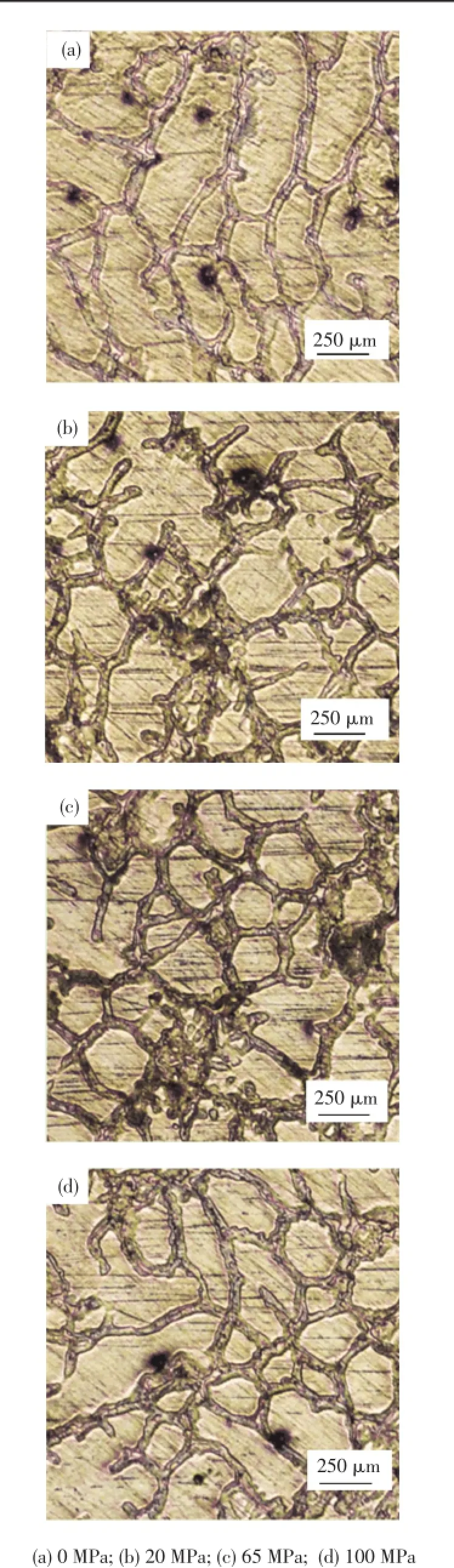

Al2Y/AZ91镁基复合材料的显微组织见图1,可以看到:α-Mg,β-Mg17Al12,Al2Y是其主要组成相;铸件的显微组织为非枝晶组织,非枝晶组织内分布着椭球状颗粒.如图1(a)所示,未经过流变成形(成形压力 0 MPa)的显微组织中α-Mg颗粒大小差异很大,部分α-Mg颗粒可达300 μm,晶粒较组大,β-Mg17Al12相以灰黑色呈不规则网状分布在晶界处[13].经过20 MPa压力流变成形后,组织中α-Mg颗粒尺寸略微变小,如图1(b)所示.经65 MPa压力流变成形后,α-Mg颗粒尺寸变小,大小相差不大,约为180 μm,圆整度提高,β-Mg17Al12分布更加均匀,同时生成了一些晶粒尺寸更小约50 μm的α-Mg,如图1(c)所示.进一步增大流变成形压力,材料的组织基本上没有进一步的细化,如图1(d)所示.

图1 Al2Y/AZ91镁基复合材料的显微组织

图2为不同成形压力下Al2Y/AZ91镁基复合材料的力学性能.由图2可以看到,成形件的抗拉强度和伸长率随着成形压力的增大而增大,当成形压力小于65 MPa之前,成形件的抗拉强度和伸长率增加幅度较大;当成形压力大于65 MPa后,抗拉强度和伸长率增加幅度较小.成形件的力学性能在成形压力达到100 MPa时达到最大,抗拉强度为222 MPa,伸长率为17.4%.这是因为在0~65 MPa时,由于晶粒细化和孔洞的减少,使Al2Y/AZ91镁基复合材料的致密度得到提高.表2是通过阿基米德排水法测出的不同成形压力下复合材料密度的变化,从而论证了材料致密度得到提高的事实.提高流变成形压力能够提高材料的力学性能,主要有两个方面的原因.1)高压能使原子的扩散激活能增大,当激活能增大,晶体的生长速度减小,因此,随着成形压力的增大,晶粒生长速度减小,晶粒尺寸变小,这有利于成形件力学性能的提高.2)成形压力升高,可以提高成形件的致密度,减少成形件内的缩孔缩松等铸造缺陷,进一步提高成形件的力学性能;然而,当压力增加到一定值后,孔隙不能再减少,特别是当密度接近其理论密度时就很难再增大.同时,冷却速度受到模具液态表面间隙减少的影响而使冷却速度减小,致使晶粒细化作用减小.因此,当成形压力大于65 MPa后,增加压力对镁基复合材料的力学性能影响不大[14].

图2 不同成形压力下Al2Y/AZ91镁基复合材料的力学性能

表2 不同成形压力下Al2Y/AZ91镁基复合材料的密度

2.2 磨损量

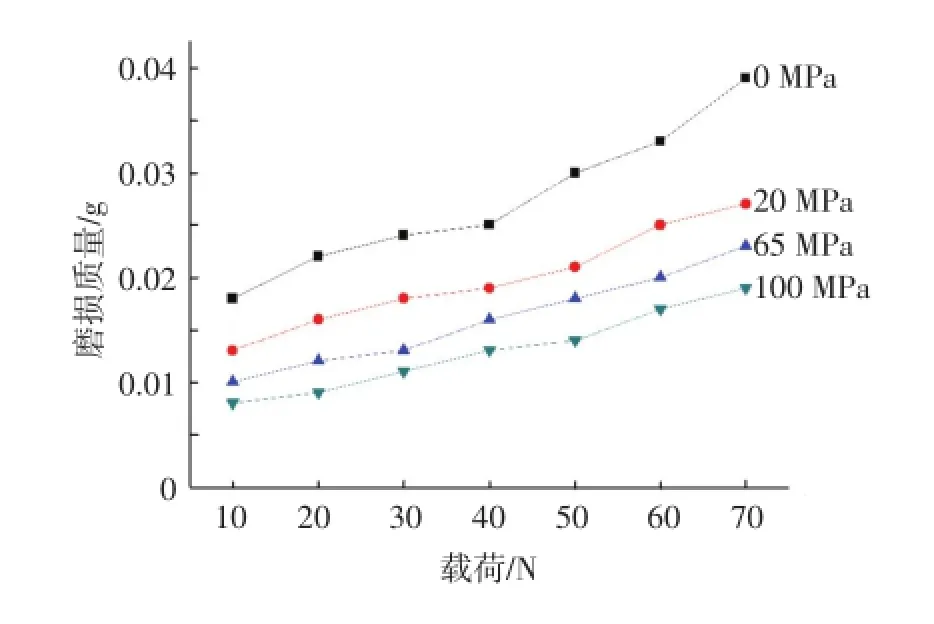

图3是不同成形压力下制备的Al2Y/AZ91镁基复合材料的磨损质量随载荷的变化.由图3可以明显地看出:这4种材料都表现出相同的趋势,即复合材料的磨损量都随着载荷的增大而上升.这与Archard理论分析认为,载荷(压力)越大,磨损量也越大相符合.而且在摩擦过程中,磨损表面不可避免地发生温度升高,且载荷越大,温度升高越大.AZ91镁合金的主要强化相是Mg17Al12,熔点低,约为462℃,热稳定性差,温度升高时易于粗化和软化,且为体心立方晶体结构,与镁基体的六方晶格不相协调,从而导致Mg/Mg17Al12界面的易脆性,因此,载荷越大,复合材料的耐磨性越差[5].在相同的载荷下,添加质量分数2%Y稀土且经过100 MPa压力流变成形后的镁基复合材料磨损量最低,65 MPa的复合材料次之,20 MPa的复合材料磨损量高于前两者,但相比于仅添加2%Y没有经过流变成形(成形压力0 MPa)的复合材料磨损量有明显地下降.这可能由多方面的因素共同作用决定:1)材料的耐磨性与其硬度存在很大的关系[15],表3为不同成形压力下Al2Y/AZ91镁基复合材料的显微硬度,在0~65 MPa随着流变成形压力的增加,材料的显微硬度由64.32HV提高到91.67 HV,耐磨性也得到相应的提高,继续增加成形压力至100 MPa对材料硬度提高不大;2)在0~65 MPa成形压力的增加,使得α-Mg晶粒尺寸明显变小,增强相β-Mg17Al12细化且分布更加均匀,不容易导致复合材料Mg/Mg17Al12界面的应力集中,材料不容易发生脆性脱落,使得磨损量降低;3)流变成形使得成形件缩松、缩孔明显改善,得到晶粒细小成分均匀的组织[16],但65 MPa后继续增加压力,对复合材料的组织影响不明显,因此,对材料性能影响也不大,这一点从复合材料的力学性能上也形成验证.

图3 不同成形压力下Al2Y/AZ91镁基复合材料随载荷变化磨损质量的改变

表3 不同成形压力下Al2Y/AZ91镁基复合材料的硬度

2.3 摩擦系数

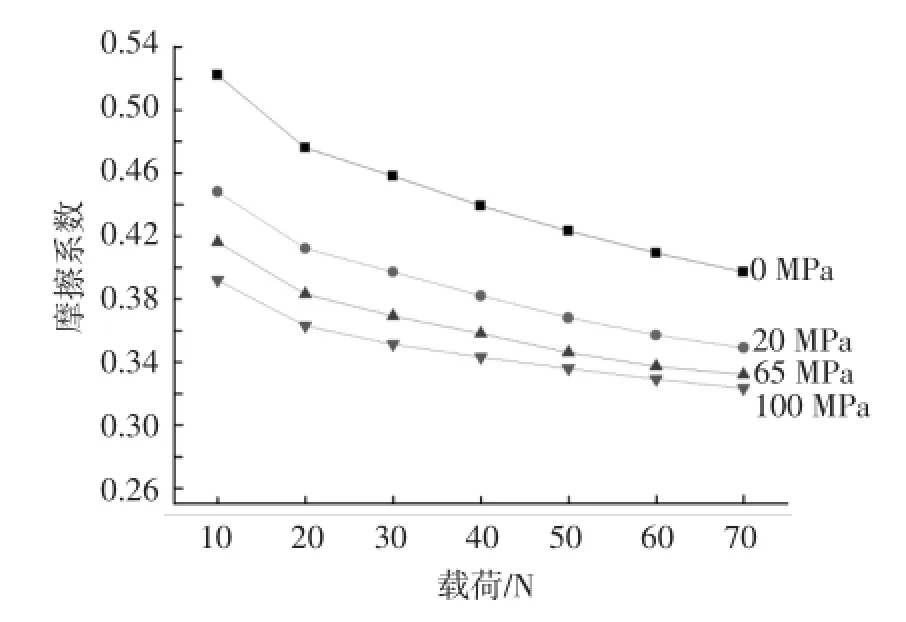

平均摩擦系数是衡量材料耐磨性的一个重要参数,如图4所示,这4种材料的平均摩擦系数随着载荷的变化都展现出相同的规律:经过流变成形的镁基复合材料平均摩擦系数均低于仅添加2%Y稀土未经过流变成形的复合材料,并随着制备材料流变成形压力的增加,平均摩擦系数逐步降低.仅添加2%Y稀土未经过流变成形的镁基复合材料的的平均摩擦系数约为0.45,添加了2%Y稀土并经过流变成形后的复合材料的摩擦系数低于0.35.这是因为经过流变成形后,α-Mg相与β-Mg17Al12相晶粒尺寸明显变小,材料的力学性能与显微硬度增加,耐磨性也得到相应的提高,流变成形压力的增大使得材料内部缩松、缩孔的减少,使材料的相对滑动变得平稳.镁基复合材料的平均摩擦系数随着载荷的增加而下降,这是因为载荷的增加有利于改善材料表面的粗糙度,提高接触面的面积.由于实际接触面积与载荷的非线性关系,使得摩擦系数随着载荷的增加而有所降低[17],并使材料所承受的剪切应力增加,随着试样表面温度的增加,更容易发生塑性变形,使材料的摩擦因数减少;另一方面在低载荷下摩擦系数下降很快,随着载荷的增加,摩擦系数下降的速度变缓.这是因为在低载荷下复合材料发生轻微的磨粒磨损,少量的磨削与复合材料表面的刮擦促进了氧化膜生成,生成的氧化膜在摩擦副之间起到了润滑作用,使得摩擦系数降低迅速,随着载荷的增加,磨损机制逐渐转变为剥层磨损,生成的氧化膜被撕裂,润滑作用消失,摩擦系数下降变得缓慢.从图5中可以看出,仅添加2%Y稀土未经流变成形的材料摩擦系数波动较大,这是因为未经过流变成形的复合材料的力学性能较差,在70 N载荷下,产生大量的剥层磨磨屑,这类磨屑卡在销盘之间阻碍摩擦的正常进行,使得瞬时摩擦系数变化波动增大.

图4 不同成形压力下Al2Y/AZ91镁基复合材料平均摩擦系数随载荷的变化

图5 载荷70 N时不同成形压力对Al2Y/AZ91镁基复合材料摩擦因数的影响

2.4 磨损形貌与机理分析

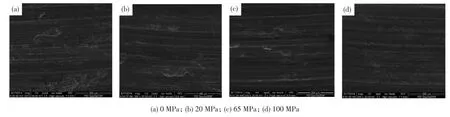

干摩擦过程中,载荷的变化使材料表现出不同的磨损机制,在10 N荷载下,镁基复合材料的磨损表面有一些平行于滑动方向的犁沟可以在图6中看到,这是典型的磨粒磨损.原因是相对滑动的接触面之间并不是绝对光滑,在摩擦过程中磨盘或者复合材料上存在的一些粗糙颗粒,经过相对滑动就会造成犁沟的产生.在低载荷下磨损量的增加也主要是因为磨粒磨损的加剧,随着流变成形压力的增加犁沟和划痕变得更窄更浅.根据Archard的观点[18],力学性能强的镁合金相比于质软的镁合金具有更好的耐磨性.因此,对比图6可以发现,经过流变成形的3种镁基复合材料相比于仅添加2%Y稀土未经过流变成形(成形压力0 MPa)的复合材料,表面的犁沟和划痕明显变得更细更浅.其中添加了2%Y并在100 MPa下流变成形的镁基复合材料的划痕最浅.在70 N载荷下,Al2Y/AZ91镁基复合材料的磨损表面可以观察到大量的剥落坑,如图7所示.这些特征表明了剥层磨损的发生,这是因为重复的大载荷磨损过程使复合材料产生疲劳磨损,镁基复合材料表面最初的裂纹逐渐长大,最终在剪切力的作用下剥落,形成了图8所示的片状磨屑.这时主要的磨损机制应是剥层磨损,相比于添加稀土并经过流变成形的镁基复合材料,仅添加2%Y稀土未经过流变成形(成形压力0 MPa)的镁基复合材料表面的剥层更大,更深,且随着流变成形压力的增大,镁基复合材料表面的剥落坑变得更小,更浅.这也说明流变成形使材料的磨损性能得到提高.

图6 载荷10 N时不同成形压力下Al2Y/AZ91镁基复合材料表面磨损形貌的SEM图

图7 载荷70 N时不同成形压力下Al2Y/AZ91镁基复合材料表面磨损形貌的SEM图

图8 载荷70 N时不同成形压力下Al2Y/AZ91镁基复合材料磨削的SEM图

3 结 论

1)Al2Y/AZ91镁基复合材料表现出磨损量随载荷的变大而增加,在相同载荷下,未经过流变成形作用的镁基复合材料的磨损量较大;经过流变成形作用,复合材料的磨损量明显降低,且随成形压力的增大而进一步降低.这表明流变成形后的Al2Y/AZ91镁基复合材料的耐磨性更好,且成形压力为100 MPa时较佳.

2)Al2Y/AZ91镁基复合材料的摩擦系数在低载荷下下降很快,高载荷下下降缓慢.在本研究的实验范围内,未经过流变成形作用的镁基复合材料的平均摩擦系数较大;经过流变成形后,复合材料的平均摩擦系数明显降低,且随着成形压力的增大而降低,当成形压力为100 MPa时平均摩擦系数最低.

3)不同成形压力下流变成形的Al2Y/AZ91镁基复合材料在不同载荷下表现出不同的磨损机制,10 N载荷下,复合材料主要表现为磨粒磨损;70 N载荷下,未经过流变成形的复合材料发生严重的剥层磨损,经过100 MPa流变成形的镁基复合材料发生轻微的剥层磨损.

参考文献:

[1]胡勇,闫洪,陈国香,等.Si对原位自生Mg2Si/AM60复合材料组织及性能的影响[J].稀有金属材料与工程,2009,38(2):343-347. HU Yong,YAN Hong,CHEN Guoxiang,et al.Effects of Si on microstructure and properties of in situ synthesized Mg2Si/AM60 Composites[J].Rare Metal Materials and Enginerring,2009,38(2):343-347.

[2]ARORAA H S,SINGHA N H,DHINDAWB B K. Wear behaviour of a Mg alloy subjected to friction stir processing[J].Wear,2013(303):65-77.

[3]ZAFARI A,GHASEMI H M,MAHMUD I R.Effect of rareearthelementsadditiononthetribological behavior ofAZ91Dmagnesiumalloyatelevated temperatures[J].Wear,2013,(303):98-108.

[4]YAN Hong,WAN Jun,NIE Qiao.Wear behavior of extruded nano-SiCpreinforced AZ61 magnesium matrix composites[J].Advances in Mechanical Engineering,2013,2013:1-5.

[5]黄文先.超声原位镁基复合材料制备及流变成形研究[D].江西:南昌大学,2015.

[6]刘英,杨冠男,张兆东,等.AZ91镁合金的干滑动摩擦磨损性能研究[J].暨南大学学报,2010:31(5): 490-493. LIU Ying,YANG Guannan,ZHANG Zhaodong,et al. Dry sliding friction and wear properties of AZ91Mg alloy[J].Journal of Jinan University,2010,31(5): 490-493.

[7]WEI L Y,DUNLOP G L,WESTENGEN H.Development of microst sructure in cast Mg-Al-rare earth alloys [J]Mater Sci Techn,1996,12(9):741.

[8]许娟,李鹏飞,郭峰,等.Y对AZ91D镁合金组织和性能的影响[J].材料热处理技术,2009,(16): 33-34.

[9]杜磊,闫洪.La对AZ61镁合金组织及性能的影响[J].材料热处理学报,2012,33:42-46. DU Lei,YAN Hong.Effect of La on microstructure and properties of AZ61 magnesium alloy[J].Transactions of Materials and Heat Treatment,2012,33:42-46.

[10]张从阳,冯荣宇,李文珍.热处理对挤压铸造n-SiCp/AZ91D镁基复合材料组织和力学性能的影响[J].稀有金属材料与工程,2015,44(2): 463-468. ZHANG Congyang,FENG Rongyu,LI Wenzhen.Effect of heat treatment on microstructure and mechanical properties of squeeze cast n-SiCp/AZ91D magnesium matrix composites[J].Rare Metal Materials and Enginerring,2015,44(2):463-468.

[11]武增臣,龙思远,徐绍勇.镁合金轮毂的一种新型挤压铸造方法[J].铸造,2005,54(9):878-879. WU Zengchen,LONG Siyuan,XU Shaoyong.A new squeezecastingprocessformagnesiumwheels production[J].Fonudry,2005,54(9):878-879.

[12]齐伟光,王进华,邢志媛,等.稀土钇对AZ91D镁合金微观组织和腐蚀性能影响的研究[J].兵器材料科学与工程,2009,32(4):80-83. QI Wei Guang,WANG Jinhua,XING Zhiyuan,et al. Effects of Y on microstructure and corrosion resistance of AZ91D magnesium alloy[J].Ordnance Material Science and Engineering,2009,32(4):80-83.

[13]HUANG Wenxian,YAN Hong.Preparation and theoretic study of semi-solid Al2Y/AZ91 magnesium matrix composites slurry by ultrasonic vibration[J].Rare Earth 2014;32:573-578.

[14]邢书明,鲍培伟,于冬,等.钢铁零件挤压铸造的工业化应用[J].特种铸造及有色合金,2012,32(1): 30-33. XING Shuming,BAO Peiwei,YU Dong,et al.Industrial application of the casting for iron and steel part[J]. Special Casting&Nonferrous Alloys,2012,32(1): 30-33.

[15]ZAFARI A,GHASEMI H M,MAHMUDI R.Effect of earth elements addition on the tribological behavior of AZ91D magnesium alloy at elevated temperatures[J]. Wear,2013,303:98-108.

[16]谢爱民,倪东惠,赵海东,等.不同压力对挤压铸造Al-Cu-Mg合金性能的影响[J].铸造,2007,56 (8):825-827. XIE Aiming,NI Donghui,ZHAO Haidong,et al. Effect of pressure on squeeze cast Al-Cu-Mg alloy [J].Fonudry,2007,56(8):825-827.

[17]祁庆琚,刘勇兵,杨晓红.稀土对镁合金AZ91D摩擦磨损性能的影响[J].中国稀土学报,2002,20(5): 428-432. QI Qingju,LIU Yongbing,YANG Xiaohong.Effects of rare earths on friction and wear characteristics of magnesium alloy AZ91D[J].Journal of the Chinese Rare Earth Society,2002,20(5):428-432.

[18]ARCHARD J F.Contact and rubbing of flat surfaces [J].Journal of Applied Physics,1953,24:981-988.

(编辑 吕雪梅)

闫 洪(1962—),男,教授,博士生导师.

中图分类号:TG135.6

文献标志码:A

文章编号:1005-0299(2016)02-00029-07

doi:10.11951/j.issn.1005-0299.20160202

收稿日期:2015-09-02.

基金项目:国家自然科学基金资助项目(51364035).

作者简介:刘 渊(1992—),男,硕士研究生;

通信作者:闫 洪,E-mail:yanhong_wh@163.com.

Effects of rheological forming pressure on friction and wear characteristics of Al2Y/AZ91 magnesium matrix composites

LIU Yuan1,2,YAN Hong1,2,WANG Zhiwei1,2

(1.Department of Materials Processing Engineering,School of Mechanical and Electrical Engineering,Nanchang University,Nanchang 330031,China;2.Key Laboratory of Light Alloy Preparation& Processing in Nanchang City,Nanchang 330031,China)

Abstract:The influence of different rheological forming pressure and loading on the friction and wear characteristics of Al2Y/AZ91 magnesium matrix composites were studied using a pin-on-disc configuration with 100 r/min and 10 min.The microstrure was observed using OM and SEM under dry sliding friction conditions.The relationship between the wear resistance and the microstructure was explored,which lays a foundation for broadening the application field of magnesium alloy.The results showed that with the increase of rheological forming pressure,the wear loss weight and friction coefficient reduced under the same load. The wear resistance of magnesium matrix composites with addition of 2wt%Y is the best state at rheological forming pressure of 100 MPa.Under the same rheological forming pressure,the wear loss weight increased and the friction coefficient decreased with the increase of load.When the load is small,the main wear mechanism is abrasive wear.The wear mechanism gradually changed to delamination wear with the increase of load.

Keywords:rheological forming;Al2Y/AZ91 magnesium matrix composites;friction and wear;loading;wear mechanism