轻客车板簧支架的轻量化设计

2016-07-26陈云杨彬王成立

陈云,杨彬,王成立

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

测试试验

轻客车板簧支架的轻量化设计

陈云,杨彬,王成立

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

文章首先建立整车及板簧支架受力简图,计算板簧支架的受力情况;然后利用CAE软件对板簧支架进行应力分析,根据分析结果提出优化措施;将优化后的支架与优化前的板簧支架进行强度及重量对比,并进行实车试验;结果表明在保证强度的前提下,轻量化效果明显。

板簧支架;CAE;轻量化

10.16638/j.cnki.1671-7988.2016.06.045

CLC NO.: U462 Document Code: A Article ID: 1671-7988 (2016)06-131-03

前言

板簧支架一般为铸件产品,作为连接件,其要承受来自路面的各向作用力,属于悬架系统中的关键件,因而在设计过程中要保证其具有足够的设计强度。在设计阶段,铸件支架的重量越大,其强度相对也就越大,可靠性也更高,但这无疑增加了产品成本和油耗,对轻量化带来了困难。

随着国家节能减排、绿色环保政策法规的逐步建立和实施,汽车节能减排已经成为汽车产业发展中的一项关键性研究课题。研究表明, 对汽车进行轻量化设计,是提高汽车燃油经济性、降低汽车CO2排放的有效措施之一[1]。本文首先对板簧支架的受力情况进行理论计算,提取边界条件,再利用CAE分析软件对现有结构进行强度分析,结合分析结果对现有结构优化。对优化后产品进行再分析,最后对优化后产品进行实车验证,达成板簧支架轻量化的目的。

1、板簧支架的受力分析

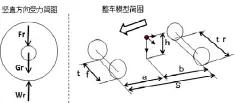

图1 整车简图及竖直方向支架受力简图

板簧支架位于该轻客车型后悬架结构中。板簧支架在悬架中的受力情况比较复杂[2]:有竖直方向的冲击力、车辆转弯时施加在板簧支架上的横向冲击力、车辆行驶方向平行的加速力及紧急制动力(前后方向受力)。因此在板簧支架的受力分析过程中,将板簧支架及整车模型进行简化处理进行计算[3]。

图中参数意义分别如下:

后轴荷Wr(kg),后簧下质量Gr(kg),受竖直冲击力Fr(kg),轴距S(mm),前后轮距tf/tr(mm),重心高度h(mm),轴换距离a/b(mm)。

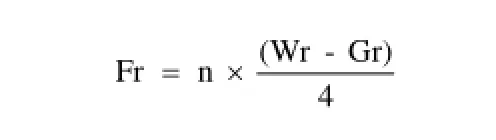

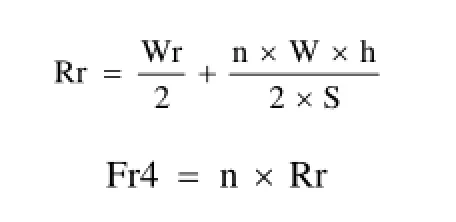

本文所述板簧支架为后悬架中用于固定板簧前端卷耳的支架,根据整车受力的分配关系,计算板簧支架所受的竖直方向冲击力:

式中:n—负荷倍数,竖直方向最大受力取2.5

其余已知数据为:Wr=2850kg,Gr=292kg,计算得出Fr=1599kg(15670N)。

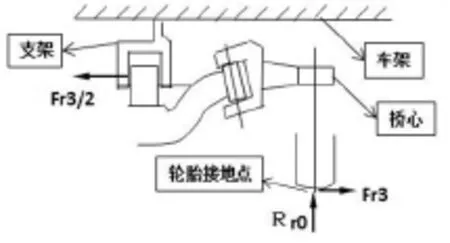

图2 板簧支架横向受力简图

计算板簧支架所受的横向冲击力:

式中:n—负荷倍数,横向最大受力取0.5;

其余已知数据为:Wr=2850kg,W=4500kg,h=740mm,tf=1760mm,tr=1645mm,a=2261mm,b=1309mm,计算得出Rr=1787kg,横向冲击力为0.5×Fr3即447kg(4380N)。

图3 板簧支架前后方向受力简图

计算板簧所受的前后方向冲击力:

式中:n—负荷倍数,横向最大受力取0.8;

其余已知数据为:Wr=2850kg,W=4500kg,h=740mm,S=3570mm,计算得出 Rr=1798kg,前后方向冲击力即为1438kg(14097N)。

综上所述:通过对板簧支架的受力模型进行简化求解,得出所受各向最大冲击力如下表:

表1 板簧支架工况及载荷值

2、板簧支架有限元模型的建立

2.1优化前板簧支架有限元分析

板簧支架是板簧式非独立悬架结构中重要的连接结构,其受力的情况复杂,使用工况恶劣,尤其在产品开发阶段的可靠性验证过程中,要通过严格的道路试验检验才能保证产品的可靠性。因此在进行有限元分析时,采用前三种工况分析后,再分析复合工况下的应力分布情况。

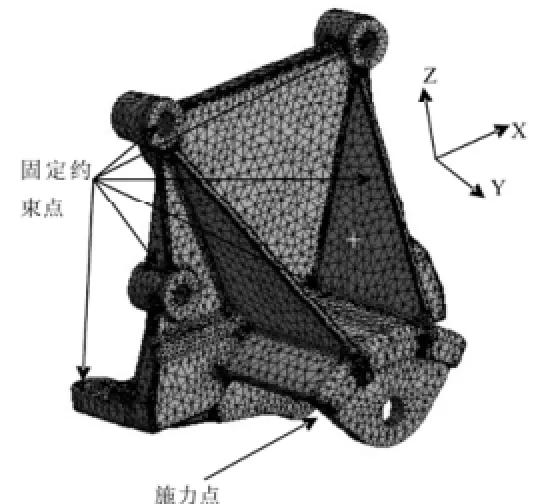

本文采用catia软件建立几何模型,然后导入ANSYS 软件中进行网格划分,生成166039个单元,27786个节点。板簧支架的材料为QT450-10,弹性模量E=173GPa,迫松比μ=0.3,屈服极限为310MPa。板簧支架[4]的网格划分如图4所示。

图4 支架网格划分视图

根据前面计算的受载情况及载荷约束条件,分析板簧支架的竖直(Z向)、横向(X向)、前后(Y向)、复合工况时的应力分布结果如下图5所示。

图5 支架各工况下应力分布图

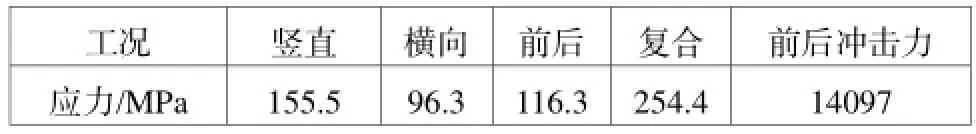

优化前板簧支架各工况下最大应力如下表:

表2 支架各工况下最大应力值

2.2基于零部件的等应力设计优化

等应力设计相对应于等厚度设计,出于整体安全系数需要的等厚度设计必然会浪费材料和增加重量。采用 CAE 分析、拓扑优化等手段,对零部件进行优化设计,使零部件各部位的应力值接近,即各部位的壁厚不一致,受力小的部位减薄料厚或不要材料,从而减轻零件的重量[5]。

该车型板簧支架为铸件,针对铸件加筋、挖孔和变厚,可以实现各种不规则的异型截面。设计优化时,采用CAE 或拓扑优化等手段,对零部件进行应力分析。根据力的分布,确定零部件的形状和具体局部的材料厚度。通过筋、空腔和料厚的变化,可使零部件的重量大大降低。

基于上述理论对原结构进行优化,可得出板簧支架的轻量化设计方案:

(1)去除支架正面凸起结构,保持大平面厚度一致;

(2)降低安装凸台的厚度;

(3)针对大平面中无应力或应力极小部位进行挖空处理;

(4)尖角处以大圆弧过渡,避免应力集中。

经优化后的板簧支架数模如下图6:

图6 优化后的支架数据

2.3优化后板簧支架的有限元分析

图 7 优化后支架各工况下应力分布图

对原支架进行优化处理,在保证最大应力不高于原支架的情况下,降低整件质量。优化后,再次利用ANSYS软件对板簧支架进行网格划分,划分后有限元模型节点数258343,实体单元数152734。再根据受载情况及载荷约束条件,分析优化后产品在竖直冲击、横向冲击、前后冲击、复合工况下的应力分布情况如下图7所示。

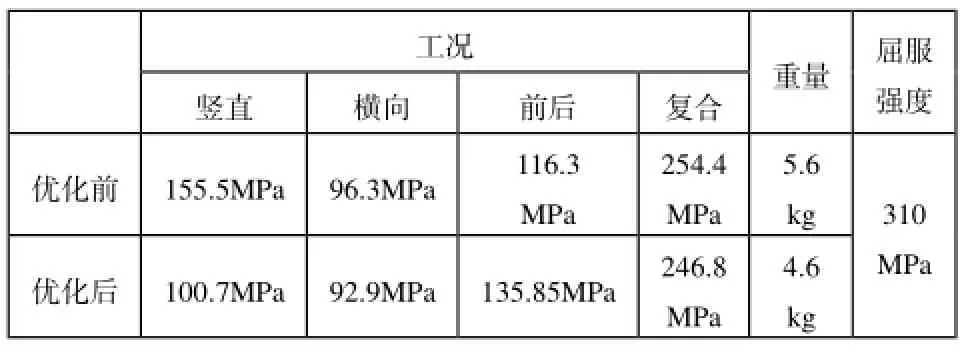

优化前后的应力对比分析结果见下表。

通过上述的对比分析可以看出,优化后板簧支架在竖直冲击、横向冲击、复合工况下的最大应力均有降低,仅前后冲击在之前基础上有所增加,但也未超过之前的最大应力值,同时优化后板簧支架单件质量由5.6kg降低至4.6kg,下降了17.8%,轻量化效果明显。

表3 支架优化前后结果对比

3、试验验证

将经过轻量化优化后的板簧支架装配到实车上,如图 8所示。该件在国家级试验场进行可靠性试验,目前已经过7000多公里的强化路试验后,未出现任何异常故障,同时优化后的产品降低了整车重量,经济效益显著。

图8 优化后样件装车情况

4、总结

本文首先对板簧支架建立简易受力模型 ,再根据实车的轴荷情况,同时考虑冲击载荷下的影响,理论计算板簧支架在竖直、横向、前后冲击情况下的受载情况。再利用ANSYS分析软件,建立4种工况下的板簧支架应力分布规律,依据零部件的等应力设计优化原则,对板簧支架进行轻量化处理,通过优化前后分析结果对比,板簧支架达成重量降低17.8%,应力分布更为均匀的目的。最后经过7000公里强化路的可靠性验证,优化后的板簧支架满足设计使用要求。为后续车型的轻量化设计提供了经验参考。

[1] 范军锋,陈铭.中国汽车轻量化之路初探[J].铸造,2006.55(10):995-1003.

[2] 徐颧,蔡春源,严隽琪.《机械设计手册》第 4卷[M].机械工业出版社,2000.6.

[3] 彭莫,刁增祥,党萧正.汽车悬架构件的设计计算[M].机械工业出版社,2012.

[4] 安徽江淮股份有限公司.一种板簧固定支架结构.中国.20152002 90926[P].2015.6中华人民共和国国家知识产权局.

[5] 刘青,汽车轻量化设计的技术路线分析[J].客车技术与研究.2011.

The light Weight Design of Leaf Spring Bracket In Light Bus

Chen Yun, Yang Bin, Wang Chengli

( Anhui Jianghuai Automobile Co. Ltd, Anhui Hefei 230601 )

This paper set up the vehicle and the leaf spring bracket stress diagram, calculate the force of plate spring bracket; Then using CAE software to analyze stress of lesf spring bracket, optimization measures are proposed according to the results of the analysis; The optimization of stent and optimized in front of the leaf spring bracket strength and weight contrast, real vehicle experiment was carried out at the same time; The results show that under the premise of guarantee strength, lightweight effect is obvious.

Leaf spring bracket; CAE; Light weight

陈云,就职于安徽江淮汽车股份有限公司。

U462

A

1671-7988 (2016)06-131-03