硅基超短微空气径向轴承的非线性动态特性研究

2016-07-25张小青司丽娜刘玉德

张小青,司丽娜,刘玉德

(1.北京工商大学 材料与机械工程学院,北京 100048;2.北京理工大学 机械与车辆学院,北京 100081)

1 概述

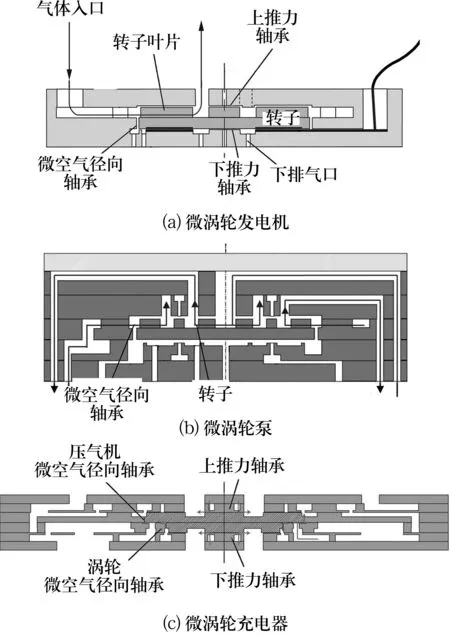

随着微机电系统(Micro-Electro-Mechanical System, MEMS)技术的快速发展以及微加工工艺的日趋成熟,微动力机电系统(Power MEMS)应运而生并成为研究热点[1]。典型Power MEMS器件如图1所示,包括微涡轮发电机、微涡轮泵及微涡轮充电器[2]。这些器件通过微加工技术由硅片制作而成的,都具有微空气轴承。为了达到高能量密度要求,旋转部件的转速非常高,其叶尖速度要达到300~600 m/s[3-4]。空气润滑轴承因具有摩擦因数小、几乎无磨损、无污染、结构相对简单以及与微加工技术兼容等优点,成为支承Power MEMS微旋转器件的最佳选择[1]。

图1 典型硅基Power MEMS器件[2]

将空气润滑轴承应用于Power MEMS面临着许多亟待解决的问题。微空气径向轴承的气膜厚度为几微米到十几微米,气体稀薄效应非常明显[5-7]。微空气轴承-转子系统的转子转速极高,气体可压缩性明显[5],其非线性动态特性非常复杂[8- 9]。在常规轴承-转子系统中,与轴承气膜承载力相比,黏性摩擦力非常小,可以忽略不计。微空气轴承为超短轴承,轴承宽度与硅片厚度相等,一般为几百微米[10-11],其直径等于转子直径 ,在毫米量级,故轴承的宽径比(0.05~0.1)较常规轴承低一个数量级以上,由于尺度效应,作为表面力的黏性摩擦力和作为体积力的气膜承载力在同一数量级,不可忽略。下文采用考虑稀薄效应的超薄气膜润滑(Molecular Gas-film Lubrication,MGL)模型[12-13],与考虑黏性摩擦力的运动学方程耦合求解,研究高效的数值模拟方法,探讨超短微空气径向轴承的非线性动力学特性。

2 计算模型

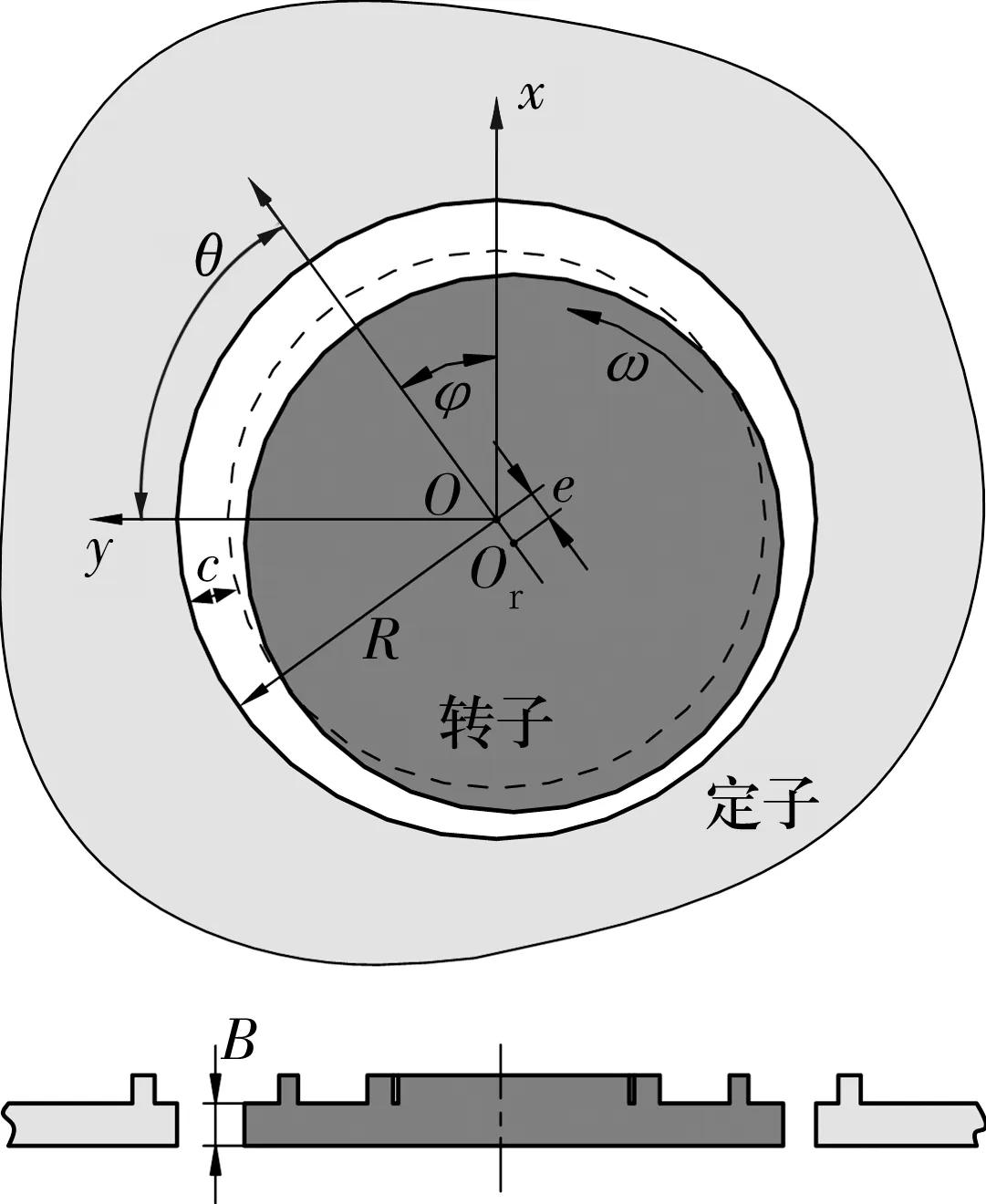

超短微空气径向轴承的示意图如图2所示。建立Oxy坐标系,O为轴承中心;Or为转子中心;R为轴承半径;c为半径间隙;θ为展开角;φ为偏位角;e为偏心距;B为轴承宽度;ω为角速度。

图2 微空气径向轴承示意图

在运转过程中,气膜厚度h通常为0.5~20 μm,此时,气膜的克努森数Kn变化范围是0.003 2~0.129 1,气流机制主要为滑移流(0.001≤Kn<0.10),因此气体的稀薄效应不可忽略。由于Kn的变化范围较大,采用适用于任意克努森数的MGL模型,径向轴承量纲一的润滑方程为

(1)

P=p/pa,H=h/c,Λ=6μωR2/pac2,τ=ωt,

式中:P为量纲一的压强;p为轴承半径间隙中气体压力;pa为大气压强;H为量纲一的气膜厚度;θ,ξ分别为量纲一的周向和轴向坐标;Λ为轴承数;μ为流体动力黏度系数;Q为考虑气体稀薄效应的流量修正因子,其求解方程为

,(2)

式中:T(单位为K)为轴承工作温度;Rd为气体常数;DK为逆努森数;Qp,Qc分别为稀薄条件下及连续流条件下的流量系数。

令PH=S,则 (1) 式变为

。 (3)

根据牛顿第二定律,转子量纲一的运动学方程为

X=x/c,Y=y/c,

M=mcω2/(paR2) ,

ρ=d/c,

Fg=fg/paBD,

Ff=ff/paBD,

式中:Fe为量纲一的外载荷;Fg为量纲一的气膜承载力;Ff为量纲一的摩擦力;X,Y为转子量纲一的坐标;m为转子质量;M为转子量纲一的质量;ρ为量纲一的质量偏心;d为转子几何中心与质心之间的距离;fg为气膜承载力;ff为摩擦力;D为转子直径。

量纲一的气膜承载力为

(5)

量纲一的摩擦力为

(6)

式中:τh为转子表面的剪切应力。

系统的运动状态不仅与当前时刻有关,还依赖于运动历程[14]。为了保证数值模拟的可靠性,在计算过程中,将(3)式与(4)式联立,采用ADAMS线性多步积分方法对运动学方程和润滑方程同时求解,即可求得每个时间步下的转子中心位置、速度及气膜压力分布。改变计算参数,可获得转子的非线性动力学特性。

3 数值分析结果

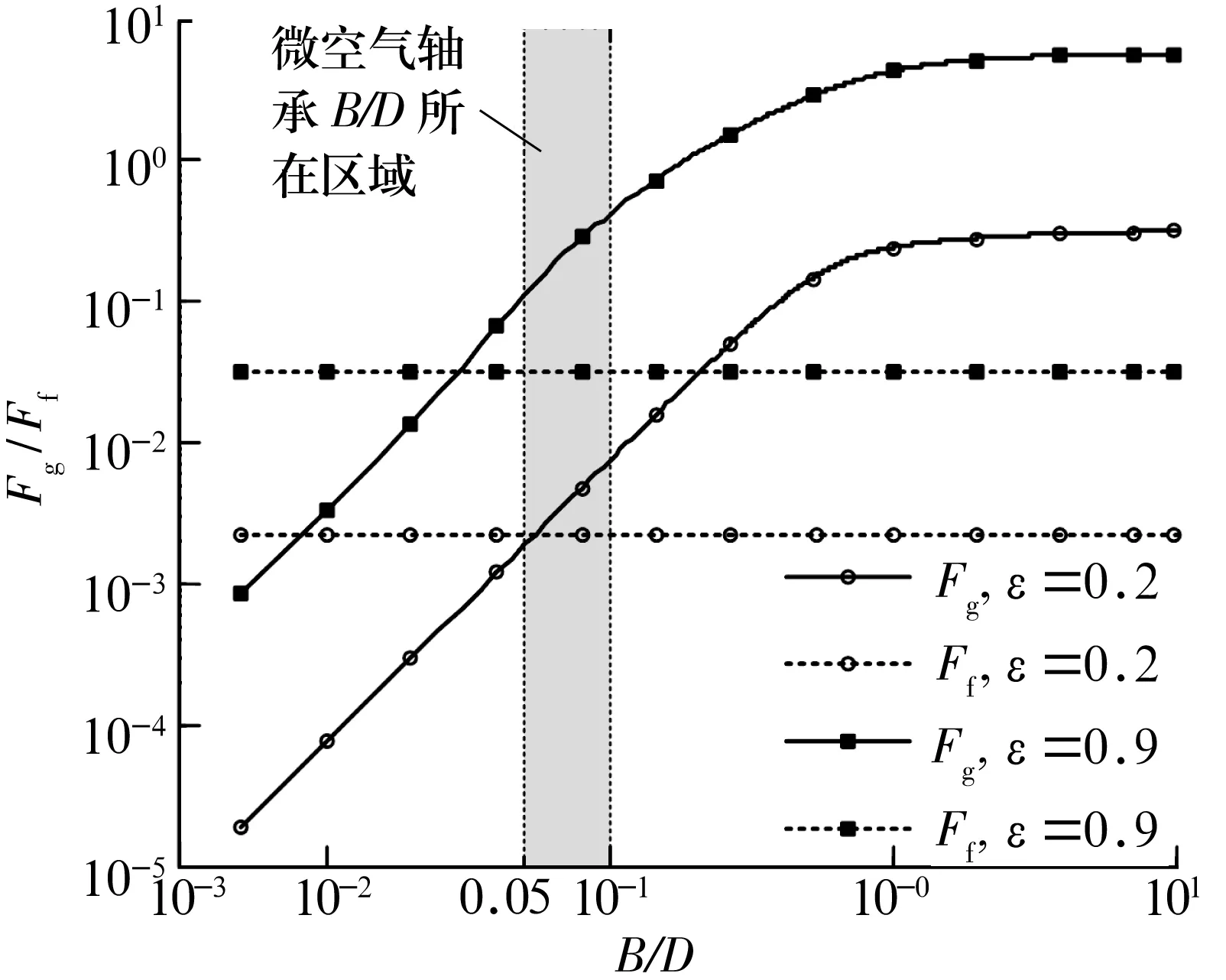

3.1 稳态性能分析

为了研究黏性摩擦力对超短微空气径向轴承-转子系统的影响,计算了偏心率ε=0.2以及ε=0.9时气膜承载力与黏性摩擦力随轴承宽径比的变化,结果如图3所示。由图可以看出,宽径比越小,量纲一的气膜承载力Fg也越小,而量纲一的摩擦力Ff几乎不变。在微空气径向轴承宽径比所在区域,Fg与Ff在同一个量级,因此,黏性摩擦力对微空气径向轴承-转子系统的影响不可忽略。

图3 量纲一气膜承载力与黏性摩擦力随宽径比的变化曲线(Λ=7.0)

3.2 非线性动力学分析

为了验证文中模型及数值计算方法的正确性,采用与文献[15]相同的计算参数,模拟了M=0.15时转子受扰后的运动状态,其轴心轨迹如图4所示。由图可以看出,转子受到扰动后,其运动轨迹是发散的,振幅逐渐增大,并最终稳定于半径略小于1的极限环。文中计算结果与文献[15]的非常接近,且其趋势一致,验证了文中计算方法的正确性。

图4 M=0.15时转子的轴心轨迹图

根据文献[5, 7-8,10-11],硅基超短微空气轴承的尺寸参数取值范围为:R=2.0~2.1 mm;B=300~350 μm;c=10~15 μm;m=8~11 mg。轴承工作时偏心率较大,通常为0.7~0.95;轴承数与转速有关,通常为0~15。

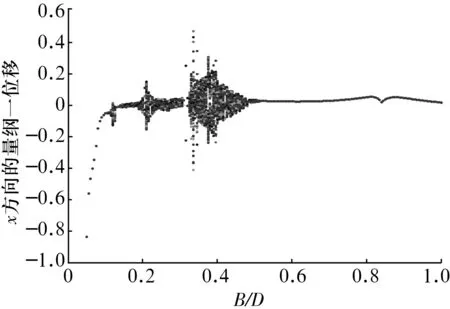

宽径比不同时2种情况下系统的非线性动力学响应分岔图如图5所示。参数取值为:初始偏心率ε0=0.85;轴承半径R=2 mm;半径间隙c=10 μm;转子质量m=10 mg;轴承数Λ=10。为了分析不同宽径比下黏性摩擦力对系统动力学特性的影响,宽径比取0.05~1。由图可以看出,当B/D<0.2时,二者的差异很大,随着宽径比的增大,二者之间的差异逐渐减小;当B/D>0.5时,二者之间的差别很小。这说明,在宽径比较大的常规轴承中,黏性摩擦力的影响非常小,而对于宽径比在0.05~0.1之间的超短轴承,黏性摩擦力对轴承性能的影响非常明显。对比图5a与图5b可知,考虑黏性摩擦力条件下转子在x方向的振幅减小。

(a)不考虑黏性摩擦力

(b)考虑黏性摩擦力

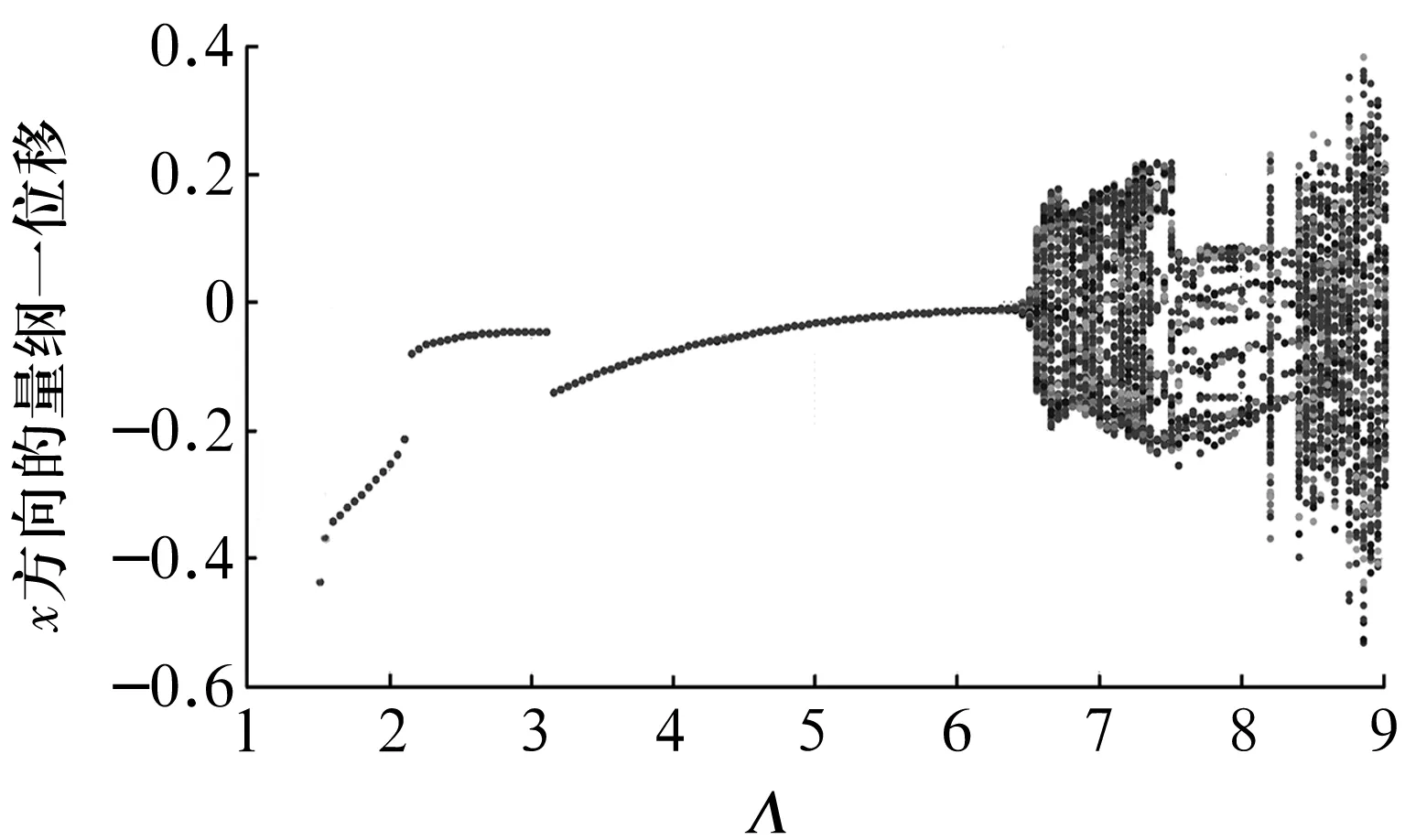

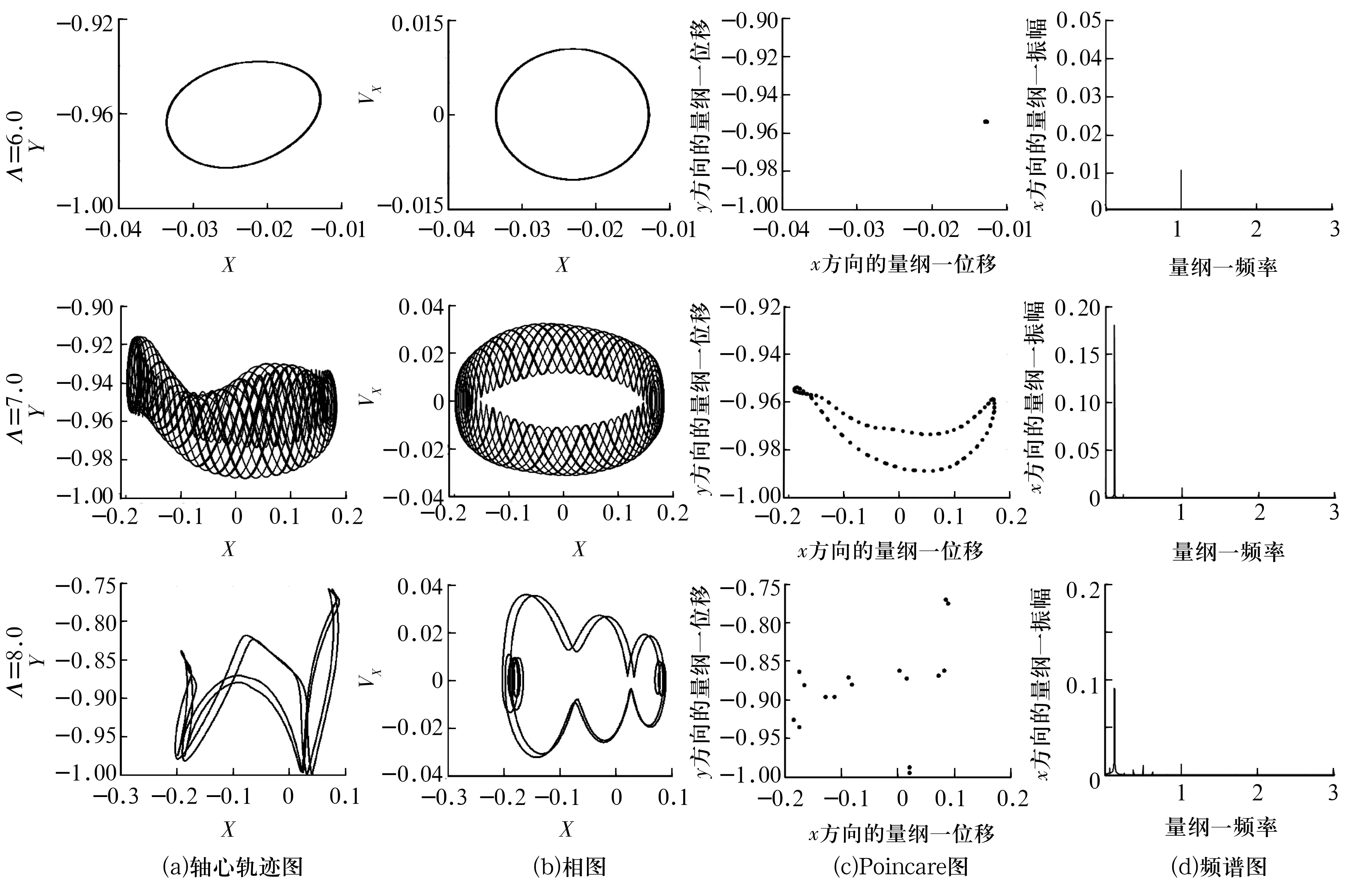

轴承数不同时2种情况下系统非线性响应分岔图如图6所示,系统响应分别如图7、图8所示。计算参数为:ε0=0.9;R=2 mm;c=12 μm;m=8 mg;B/D=0.1。由图6可知,在不考虑黏性摩擦力情况下,当轴承数较小(Λ≤6.4)时,系统响应为同步周期运动(图7,Λ=6.0),之后出现分岔,为概周期运动(图7,Λ=7.0)或多倍周期运动(图7,Λ=8.0),当轴承数增大到8.4时,系统出现混沌运动。考虑黏性摩擦力时,Λ≤6.35系统响应为同步周期运动(图8,Λ=6.0),之后进入概周期运动状态(图8,Λ=7.0),在Λ=7.5时转变为2倍周期运动(图8,Λ=8.0),在Λ=8.9时进入混沌运动状态。此外,对比2种情况下Λ>6.5时概周期的运动,考虑黏性摩擦力条件下,系统在x方向的振幅较小,y方向的振幅也是如此。

(a)不考虑黏性摩擦力

(b)考虑黏性摩擦力

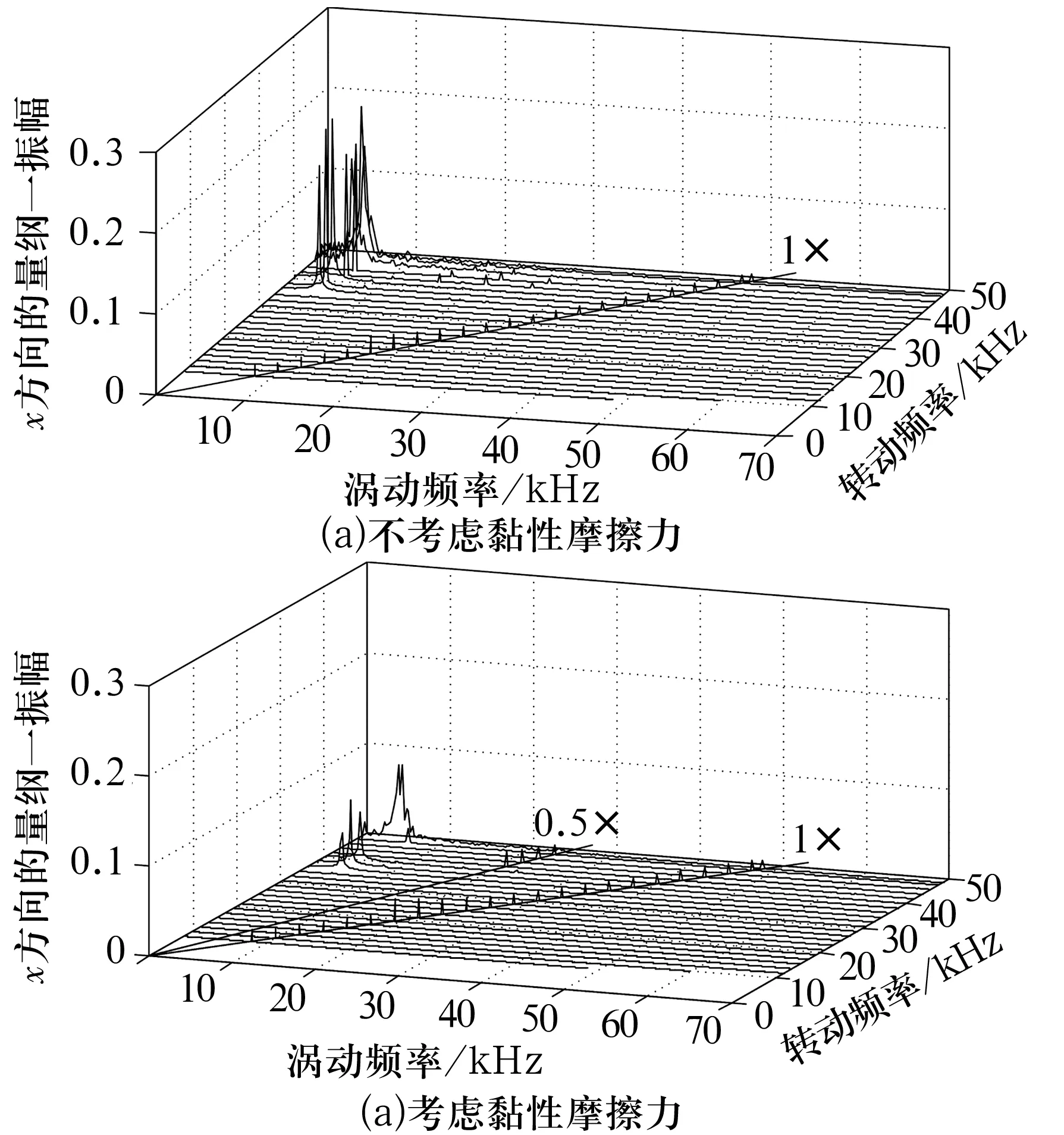

2种情况下系统的频率响应瀑布图如图9所示。由图可知,转动频率大时,二者差距较大,不考虑黏性摩擦力时系统响应为低频涡动,涡动幅度较大;考虑黏性摩擦力时除低频涡动外还有半频涡动,且低频涡动幅度较小。转动频率较小时,二者均呈现同步周期运动,仅在1倍周期处有涡动振幅,随着转动频率的增加,二者均逐渐出现低频涡动,但转折点不同,考虑黏性摩擦力情况下的分岔转折频率较高,且振动幅度明显低于不考虑黏性摩擦力的。随着转动频率的进一步提高,考虑黏性摩擦力情况时,系统呈现2倍周期运动;而不考虑黏性摩擦力情况时则为多倍周期运动。因此,润滑气体的黏性摩擦力会给超短微空气径向轴承系统的非线性特性带来显著影响,考虑黏性摩擦力后,系统的运动状态更为稳定,振动幅度较小。

图7 不考虑黏性摩擦力时不同轴承数下系统响应

图8 考虑黏性摩擦力时不同轴承数下系统响应

图9 2种情况下系统的频率响应瀑布图

4 结束语

建立了超短微空气径向轴承-转子系统的动力学分析模型,在考虑气体稀薄效应的同时,探讨了黏性摩擦力对硅基超短微空气径向轴承的非线性动力学性能的影响。结果表明,宽径比越小,黏性摩擦力对轴承的稳态特性及非线性动力学特性的影响越大;当轴承数较小时,考虑与不考虑黏性摩擦力2种情况下的系统响应均为同步周期运动;随着轴承数的增加,不考虑黏性摩擦力情况下系统经过概周期运动、多倍周期运动,最后进入混沌运动状态;考虑黏性摩擦力情况下系统则经过概周期运动、2倍周期运动,最后进入混沌运动状态;2种情况下转子中心振动幅度、运动状态以及转折点上均有较大差别,轴承数较大时差别更为明显。考虑黏性摩擦力后,系统的运动状态更为稳定,振动幅度较小。在对超短微空气径向轴承-转子系统进行研究设计及控制时,必须考虑黏性摩擦力。