重载荷往复式摩擦磨损试验机

2016-07-25张逸青

张逸青

(福建龙溪轴承(集团)股份有限公司, 福建 漳州 363000)

关节轴承作为通用的机械零件,在军工、航天、高铁等高精尖科技领域的需求量越来越大,对其可靠性、使用寿命以及摩擦磨损性能的要求也越来越严格。如果用于直升机螺旋桨等部位的旋转系统,以及汽车、高速铁路列车的减振、刹车制动系统中的机械零件发生摩擦磨损导致失效,后果将不可预想[1-4]。

重载荷往复式摩擦磨损试验机的主要功能是对标准试样进行往复摩擦试验,目前大部分往复摩擦试验机所能提供的载荷都比较小,不能有效反映关节轴承材料在重载荷(接触应力达到200~500 MPa)条件下的摩擦磨损性能。而且,近年来随着一些复合自润滑材料、粉末冶金材料、双金属材料性能的提升,往往在实际工作中需要承受重载,有必要分析其在重载荷条件下的减摩耐磨特性和综合使用性能,因此对重载荷往复摩擦磨损试验机的研究设计极为重要。

1 试验机结构原理

为满足重载(10~500 kN)、高摩擦及高转速(2 700 r/min)的要求,重载荷往复式摩擦磨损试验机相对于普通试验机主要有以下改进:

1) 试样夹持台根据强度计算进行了尺寸放大,并在U形加载框架上部加装钢制拉杆,通过后装式封闭,防止重载张开式变形;

2)试验机在重载和快速往复运行中,会产生更大的摩擦热,导致试验部件温度升高。在动试样夹头与摩擦力测量的载荷传感器之间增加冷却水套隔离摩擦热。

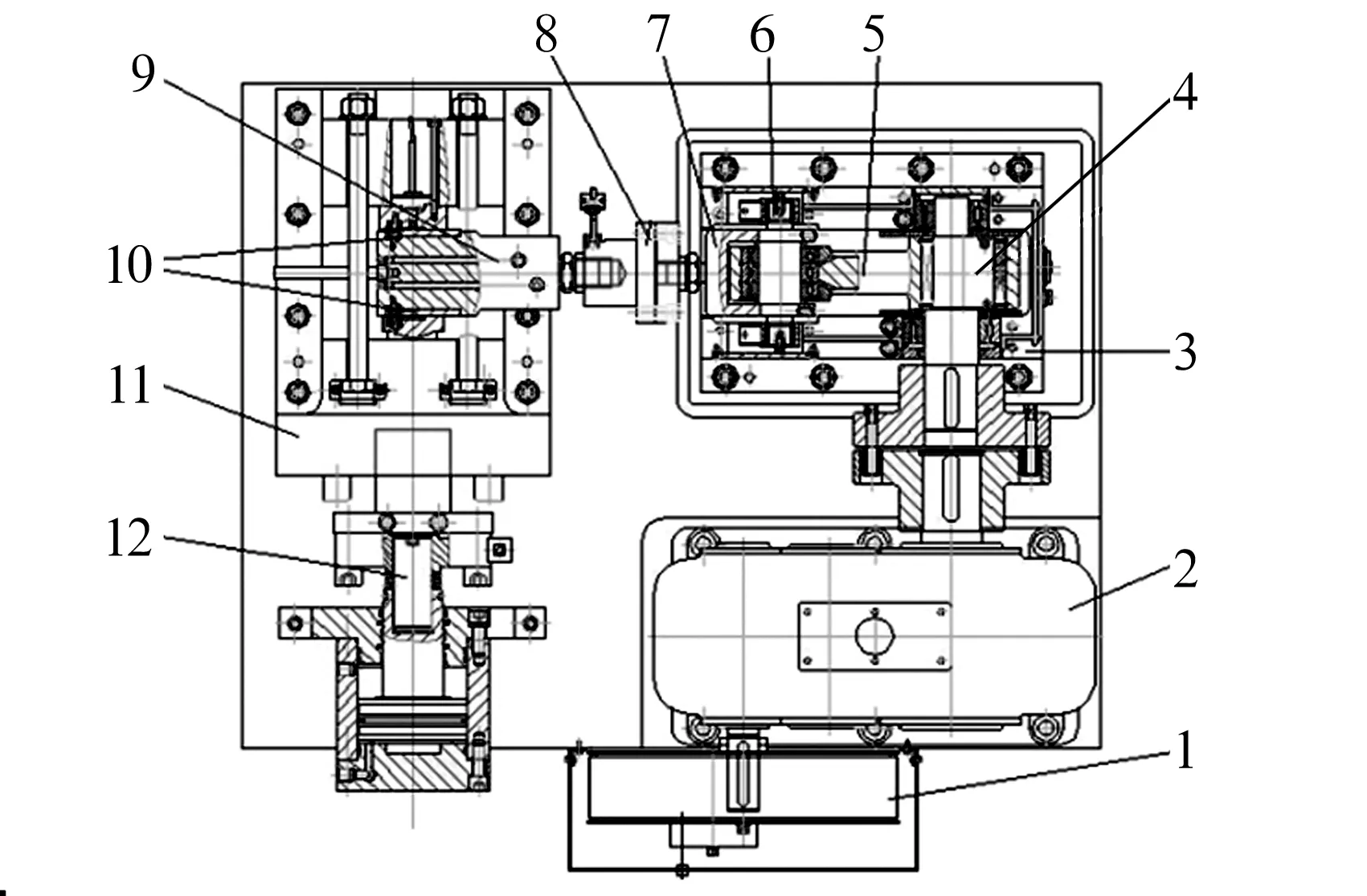

试验机结构原理图如图1所示。动试样的往复直线运动通过曲轴滑块机构实现,动、静试样采用平面接触的滑动摩擦形式,在设定试样材料、往复运动速度、加载载荷和润滑条件后进行试样的摩擦磨损试验,评测试样的摩擦学性能。

1—减速带;2—减速器;3—曲轴箱座;4—曲轴;5—连杆;6—滑动轴;7—滑块;8—载荷传感器;9—动试样座;10—动、静试样;11—静试样固定座;12—液压加载缸

该试验机机械部分主要包括变频电动机、减速器、曲轴连杆组成的传动系统,往复运动机构,试样装夹机构和液压加载机构等。试验机通过变频器调节电动机的转速从而带动皮带轮,并通过减速器减速后带动曲轴转动,曲轴滑块机构用于实现滑动轴的往复运动,动试样座则通过载荷传感器连接盘与滑块相连实现动试样和静试样的往复直线摩擦运动。试验机工作过程中,往复运动速度可通过调整变频器参数控制,试验载荷可以通过液压部分调节。通过载荷传感器、温度传感器和位移传感器可以测量试验过程中的摩擦力、加载载荷、温度和磨损量。

2 试验机智能测试系统

2.1 试验机测试系统组成

往复摩擦磨损试验机测试系统的主要功能框架如图2所示。根据试验机所需完成的功能,工作中需要测量的物理量有:加载载荷、动态摩擦力、静试样摩擦表面和侧面温度、试样磨损量、往复运动次数以及电动机转速。根据被测物理量的实际情况选择合适的传感器,通过传感器将被测对象变化的原始物理信号转为电信号并传递至二次仪表中,经过信号的整流、放大处理以及A/D转换后在控制柜仪表盘上显示。处理后的测试数据通过PCI-9111数据采集卡和CP-134多串口卡与计算机进行数据通信,通过试验机测控系统软件实现试验过程中试验参数的设置,试验数据的实时处理、显示、存储以及打印等功能。

图2 试验机测试系统主要功能框架图

2.2 测试系统软件平台设计

选择Visual Basic 6.0集成软件开发平台和基于C++的可视化开发工具Visual C++6.0进行试验机测控系统的软件设计。软件从数据采集卡和多串口卡上获取试验参数信息,经过内部的数据变换、滤波等处理后,将结果以数据和曲线2种形式显示在软件界面上,并将数据存储至数据库文件中,方便随时查看、打印。

如图3所示,该测控系统软件的全部功能由20个人机交互友好的界面构成,其中测试系统主界面主要显示试验过程中各种测量参数实时数值以及实时动态曲线趋势。从测试界面可转向报警设置界面、载荷设置界面、转速设置界面、实时报表界面、历史趋势界面或瞬态波形显示界面。

图3 试验机测控系统软件界面分布图

3 动态摩擦力的分析与处理

3.1 动态摩擦力数学模型的建立

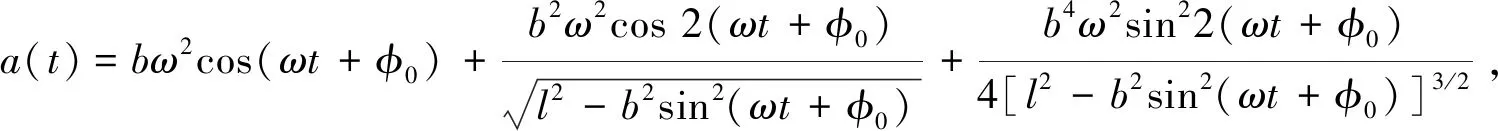

在动态摩擦力数学模型的建立过程中,由于试验中加速度的存在,并且运动部分质量较大,会产生一定的惯性力,将对传感器的测量产生影响,造成一定的误差。因此有必要对惯性力进行计算,得到准确的动态摩擦力数学模型,减小测量误差。

假定试验机偏心轴偏心距即曲柄长度为b,连杆长度为l,角速度为ω,通过对运动位移的二次求导可以得到加速度a(t)的数学模型为

(1)

则由惯性力定义可得惯性力为

Fa=ma(t),

(2)

式中:m为对结果有影响的运动部分质量,主要指动试样座质量和拉应力传感器在空载时可测的动态质量。由此得到有效的动态摩擦力的数学模型为

(3)

式中:Fc为拉压力传感器实际测量值。

3.2 动态摩擦力的数据处理

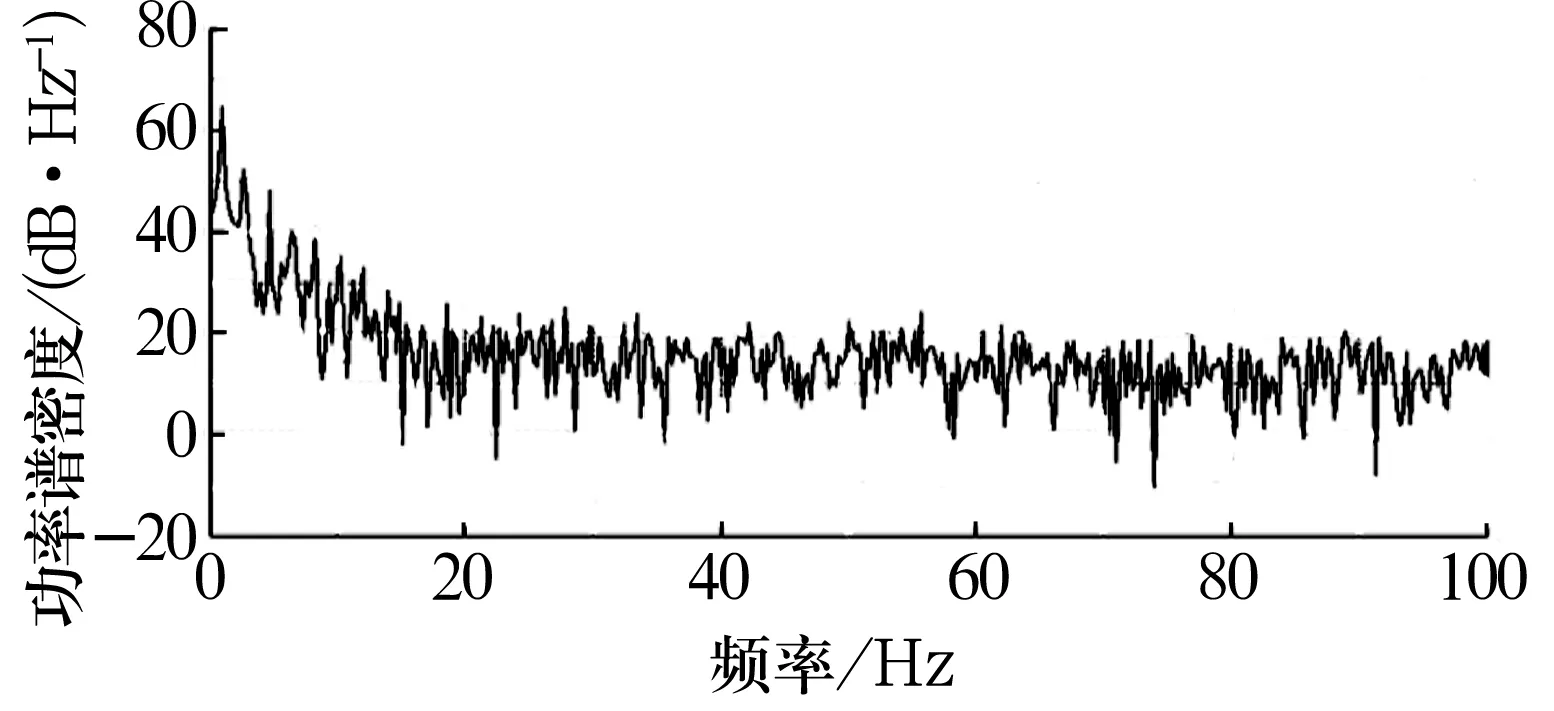

由于噪声干扰,通过传感器实际测量的动态摩擦力信号减去对应惯性力后,需运用MATLAB软件对实时摩擦力信号进行频域分析,其功率谱密度如图4所示。从图中可以看出,在2 Hz左右摩擦力信号的功率谱密度最大,即其所占比重最大。20 Hz以上的频率功率谱密度小,大多是减速器传动齿轮的机械噪声谐波干扰以及50 Hz的工频干扰[5],影响摩擦力数据的稳定性。因此,应选择截止频率为20 Hz的数字滤波器滤除干扰信号,得到相对理想的波形。

图4 滤波前摩擦力信号功率谱密度图

运用MATLAB软件,将滤波前的动态摩擦力信号经过Butterworth数字滤波器进行滤波处理,得到滤波前后的动态摩擦力信号如图5所示。从图中可以看出,滤波后的信号更加平滑,能够真实反映动态摩擦力的实时情况。再对经过滤波的动态摩擦力信号进行均方根计算,得到各个周期摩擦力的有效值,并将其显示在测控系统主界面上。

4 试验结果

为验证试验机测试系统在2 700 r/min高转速和400 kN重载(受试验材料限制)条件下的性能,在动试样采用GCr15,30℃环境温度及60%湿度条件下对不同静试样进行验证试验,具体试验条件见表1。通过数据库文件得到的摩擦力、载荷以及摩擦因数相对于时间的曲线如图6所示。

表1 试验条件

通过摩擦力及摩擦因数数据曲线可以看出,在摩擦的初始时期,摩擦副处于磨合阶段,摩擦力与摩擦因数较大,而后摩擦副进入稳定滑动阶段,摩擦因数逐渐稳定。而在PTFE针织布试验的后阶段,由于转速增加,摩擦副材料破坏,摩擦温度升高,摩擦力与摩擦因数逐渐增大,符合滑动摩擦变化规律,说明此试验机的测控系统真实地实时反映了试验材料的摩擦磨损性能,并且稳定性、准确性、可靠性良好。

图 6 试验结果

5 结束语

所研制的摩擦摩损试验机具有对试样施加重载的能力,试样最大承受载荷为500 kN,并可在10~150次/min的往复频率内评测材料在不同润滑条件下的摩擦学性能。

搭建的试验机智能测试系统可以动态地测量摩擦力、摩擦因数、温度和载荷等参数,开发的人机交互友好的测试系统软件可以对这些动态数据进行处理分析,并实时地在计算机上显示,测量准确可靠。