汽车轮毂轴承单元力矩刚度试验机

2016-07-25王健黎建涛范围广张亭亭杨啸

王健,黎建涛,范围广,张亭亭,杨啸

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039;4.万向集团公司 技术中心,杭州 311215)

轮毂轴承在汽车非直线行驶过程中(即在一定的侧向加速度下处于转弯状态)会受到外部载荷形成的力矩作用[1]。力矩刚性是角刚度的另一种表述,是轮毂轴承重要的性能指标,轮毂轴承的力矩刚性显著影响着汽车的行驶舒适性、转向平稳性以及安全性,因此汽车制造商对此要求非常严格[2]。

随着汽车行业的快速发展,轮毂轴承单元力矩刚性的试验研究也越来越受到人们的关注。为了进一步提高轮毂轴承单元的设计水平和产品质量,为轮毂轴承单元的产品设计、理论分析以及装车配套应用提供真实有效的数据参考,开发了一种汽车轮毂轴承单元力矩刚性试验机,介绍了其主体设计以及轴承试验情况。

1 主要技术参数及功能要求

试验机可试验轴承内径范围为20~70 mm;最大径向载荷10 kN,最大轴向载荷15 kN;加载力臂调节范围为径向100~250 mm,轴向220~350 mm(轮胎半径);最大相对倾角测量范围为2°,测量精度小于等于0.005°;试验机采用气动加载方式,手动调节载荷,由计算机自动测试径向载荷、轴向载荷、位移等信号并自动计算刚度值,计算机还具有数据存储及调用功能。

2 试验机结构

试验机由机械主体、气动加载系统、电气测控系统3部分组成。

2.1 机械主体

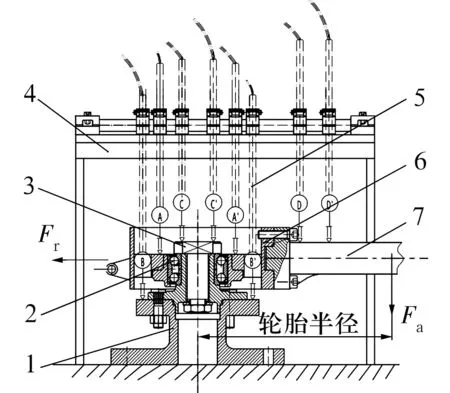

试验机机械主体结构如图1所示,轮毂轴承单元固定安装在机械主体的工作台上,由气动加载系统的2个加载气缸分别施加一定的径向、轴向力矩载荷,轮毂轴承单元在力矩载荷的作用下产生的位移变形由高精度位移传感器测得。

1—径向气缸;2—杠杆;3—径向滑块;4—径向拉力传感器;5—调节丝套;6—试验头组件; 7—轴向滑块;8—轴向拉力传感器;9—工作台;10—轴向气缸;11—调节导轨;12—床身

2.1.1 试验头

试验头是试验机的核心部件,用来完成试验轴承、加载装置以及传感器的安装和连接。试验头结构如图2所示,试验轴承通过芯轴预紧,内圈凸缘安装在固定底座上,外圈通过加载体与径向、轴向加载装置相连,在图示同一切面的8个测点位置(A,A′,B,B′,C,C′,D,D′)分别安装1个位移传感器,用于测试轴承在受力时各点的相对位移变化量,并将测试信号传输到计算机进行计算分析。

1—固定底座;2—试验轴承;3—预紧芯轴;4—传感器支架;5—位移传感器;6—加载体;7—加载臂

2.1.2 测试原理

轮毂轴承单元的力矩刚性定义为轮毂凸缘相对转向节凸缘的倾斜角(相对倾斜角),是轮毂主轴的倾斜角、轴承内部结构产生的倾斜角以及外圈凸缘的倾斜角之和[3]。

轮毂轴承的力矩刚性分析一般是在对轮毂轴承施加径向载荷和轴向力矩载荷条件下,通过测试与计算轮毂凸缘相对转向节凸缘的倾斜角完成。

基座的相对倾斜角为

θB=arctan(SB′-SB)/λB′B,

轮毂凸缘的相对倾斜角为

θS=arctan(SC′-SC)/λC′C-θB,

轴承本身的相对倾斜角为

θA=arctan(SA′-SA)/λA′A-θS-θB,

转向节凸缘(外圈凸缘)的倾斜角为

θK=arctan(SD′-SD)/λD′D-θS-θA-θB,

则轮毂轴承的力矩角刚度为

式中:SA,SB,SC,SD,SA′,SB′,SC′,SD′分别为各测点位置上的位移变化量;λA′A,λB′B,λC′C,λD′D分别为各对应测点间的距离;Fa为轴向载荷;R为加载半径,相当于轮胎半径。

2.2 气动加载系统

试验机采用气动加载方式,气源为压力P≥0.6 MPa的洁净空气,由过滤器过滤净化后分2路分别进入轴向、径向减压阀。手动调节减压阀,通过控制输出气压控制轴向气缸和径向气缸的输出,从而向轴承施加径向、轴向载荷。加载系统由换向阀控制气缸的进退,由单向节流阀控制气缸的动作速度,保证加载稳定准确。

1—气源;2—过滤器;3—减压阀;4—压力表;5—换向阀;6—轴向气缸;7—节流阀;8—消声器;9—径向气缸;10—拉压力传感器

2.3 电气测控系统

试验机电气测控系统由电控柜、传感器及其变送器、工控机及软件程序等组成。

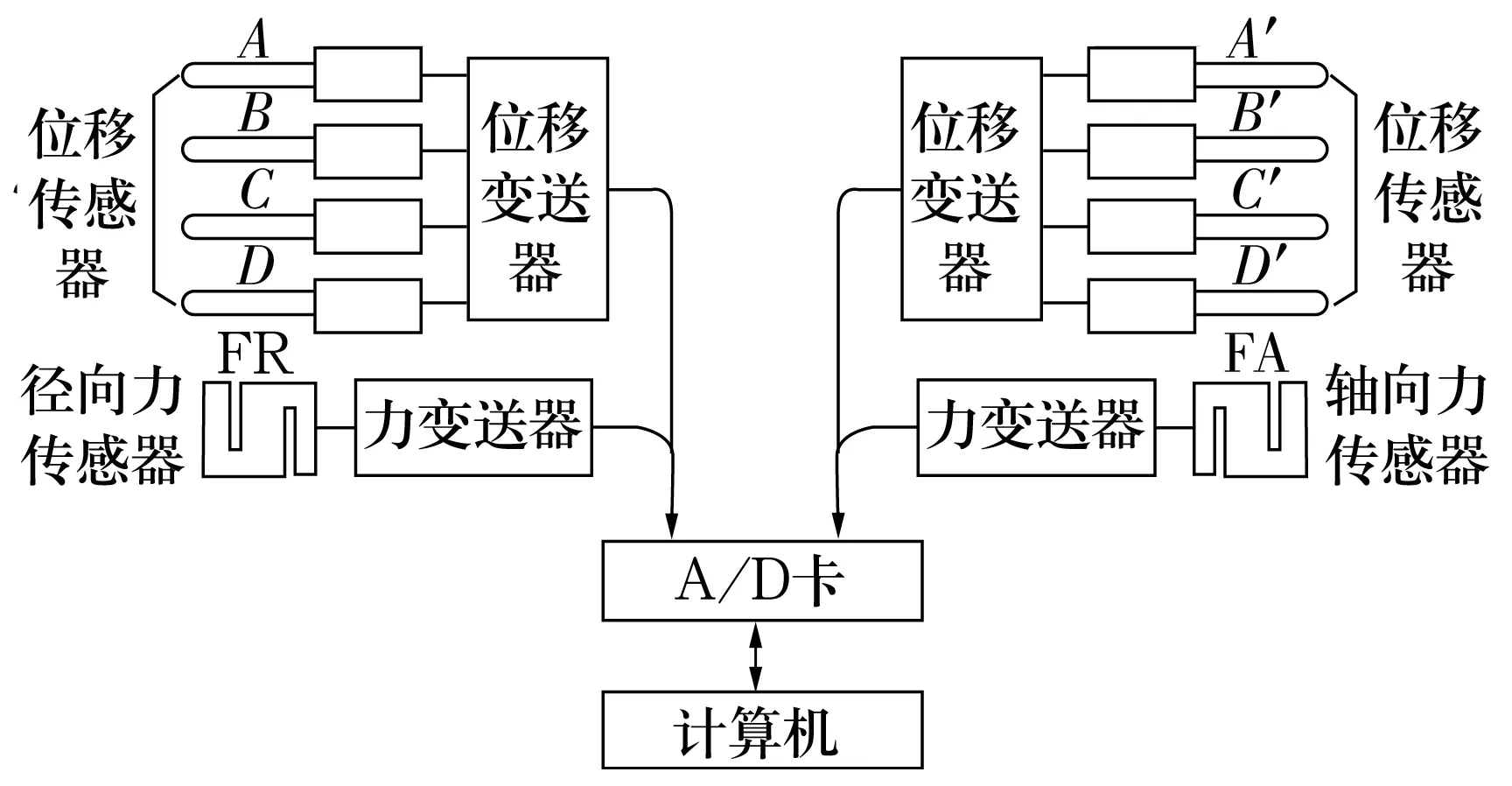

电气测控系统原理如图4所示,位移传感器经位移变送器将位移形变信号转变为电信号,力传感器经力变送器将受力转变为电信号。8路位移电信号和2路力电信号经A/D转换为数字量进入计算机,由计算机实时显示采样数值及计算结果。

图4 电气测控系统原理图

试验机测试程序主界面如图5所示,采用C++Builder编制,用于实时显示并记录测试过程中的径向载荷、轴向载荷以及各测点变形位移量的数据,自动计算出各倾角值和力矩刚度值并绘制出曲线,最后根据人工设定的刚度限值给出合格判定。

图5 软件程序主界面

3 试验情况

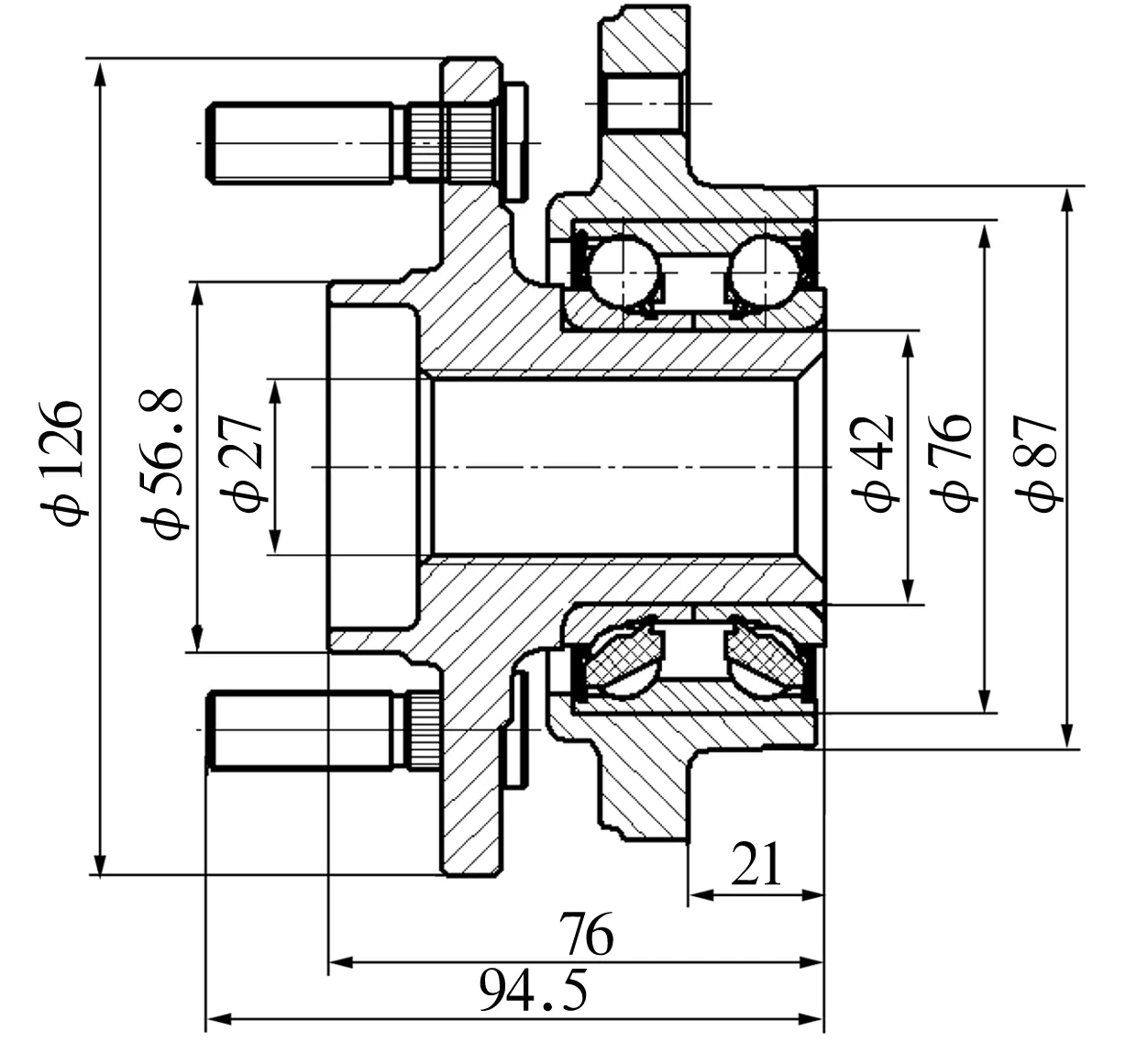

对某型号轮毂轴承单元进行装机试验,试验轴承外形结构尺寸如图6所示。

图6 某型号轮毂轴承单元

试验条件为:轮毂轴承单元预紧力320 N,径向载荷3 800 N,轴向力臂320 mm(轮胎半径),逐步施加轴向载荷至15 000 N,分段测试计算。

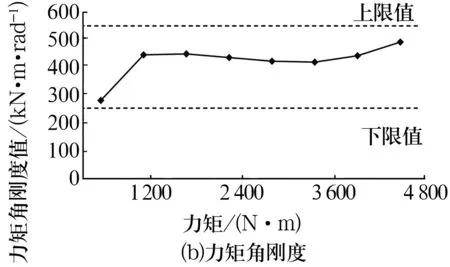

试验过程中计算机自动测试、计算出各相对倾斜角及力矩角刚度值,自动生成并保存数据及曲线,试验结果如图7所示。

图7 试验结果

从图中可以看出,各相对倾角变化与所施加的载荷基本成线性关系,与理论设计相符。轮毂轴承单元在最小加载力矩600 N·m时角刚度值为271.6 kN·m/rad,在最大加载力矩4 800 N·m时角刚度值为527.2 kN·m/rad,平均角刚度值为445.1 kN·m/rad,满足该型号轴承厂家规定的250~550 kN·m/rad力矩角刚度限值要求。

经试验测试运行,试验机加载平稳、工作可靠,载荷、位移等信号测试准确,并能根据测试数据直接计算出轴承力矩刚度值,测试结果与理论设计相符,说明试验机满足汽车轮毂轴承单元的力矩刚性试验要求。

4 结束语

介绍了汽车轮毂轴承单元力矩刚性试验机的总体结构设计及试验原理,并通过某型号轮毂轴承单元的装机试验考核了试验机在稳态加载下的信号测试能力及可靠性。试验机总体方案设计合理,电气测控系统原理正确、抗干扰能力强、运行安全稳定,软件系统界面清晰、操作方便、功能齐全。可为汽车轮毂轴承单元的设计及装机使用提供真实有效的试验数据,以供参考。