基于非线性弹簧的三排圆柱滚子组合转盘轴承静态承载能力模型

2016-07-25姬丽丽王华潘裕斌韩云科

姬丽丽,王华,潘裕斌,韩云科

(南京工业大学,南京 210009)

三排圆柱滚子组合转盘轴承广泛应用于起重机、挖掘机等领域[1],鉴于其结构、受载、滚道力学性能的复杂性等,传统圆柱滚子轴承的动、静态承载能力计算方法并不适用[2-5]。基于有限元的数值法是目前复杂结构计算的主要方法,但三排圆柱滚子组合转盘轴承中圆柱滚子/滚道接触数目多且为非线性,直接建立实体模型进行计算时计算量大,甚至不收敛。文献[6-7]提出了一种新颖且简单的计算模型用来计算在单排圆柱滚子转盘轴承中实际受载的圆柱滚子数目,但假设转盘轴承仅承受径向力。文献[8]用非线性桁架单元代替三排圆柱滚子组合转盘轴承中的圆柱滚子,研究圆柱滚子的尺寸及修形系数对圆柱滚子载荷-变形特性的影响,但只建立了1/8单个圆柱滚子与局部滚道接触模型。文献[9]通过比较与内圈接触的圆柱滚子上的最大内部载荷和转盘轴承轴向承载能力来确定外部载荷,求出三排圆柱滚子组合转盘轴承静态承载能力曲线,并且采用非线性桁架单元,研究螺栓数目和预紧力对转盘轴承承载能力的影响[10]。运用非线性桁架建模时通常只建立单圆柱滚子/滚道局部接触模型,文献[11-12]提出采用非线性弹簧代替滚子,并基于Hertz接触理论获得非线性弹簧的刚度曲线,然后用于建立单排、双排球转盘轴承的计算模型,研究其载荷分布情况和承载能力,提高了计算效率。

文中以131.32.940Z型三排圆柱滚子组合转盘轴承为研究对象,采用非线性弹簧模拟圆柱滚子,建立转盘轴承模型进行仿真计算,提高了圆柱滚子/滚道非线性接触的计算效率,探讨外载荷作用下转盘轴承内部接触载荷的分布情况,为设计和加工提供参考。

1 非线性弹簧模拟圆柱滚子

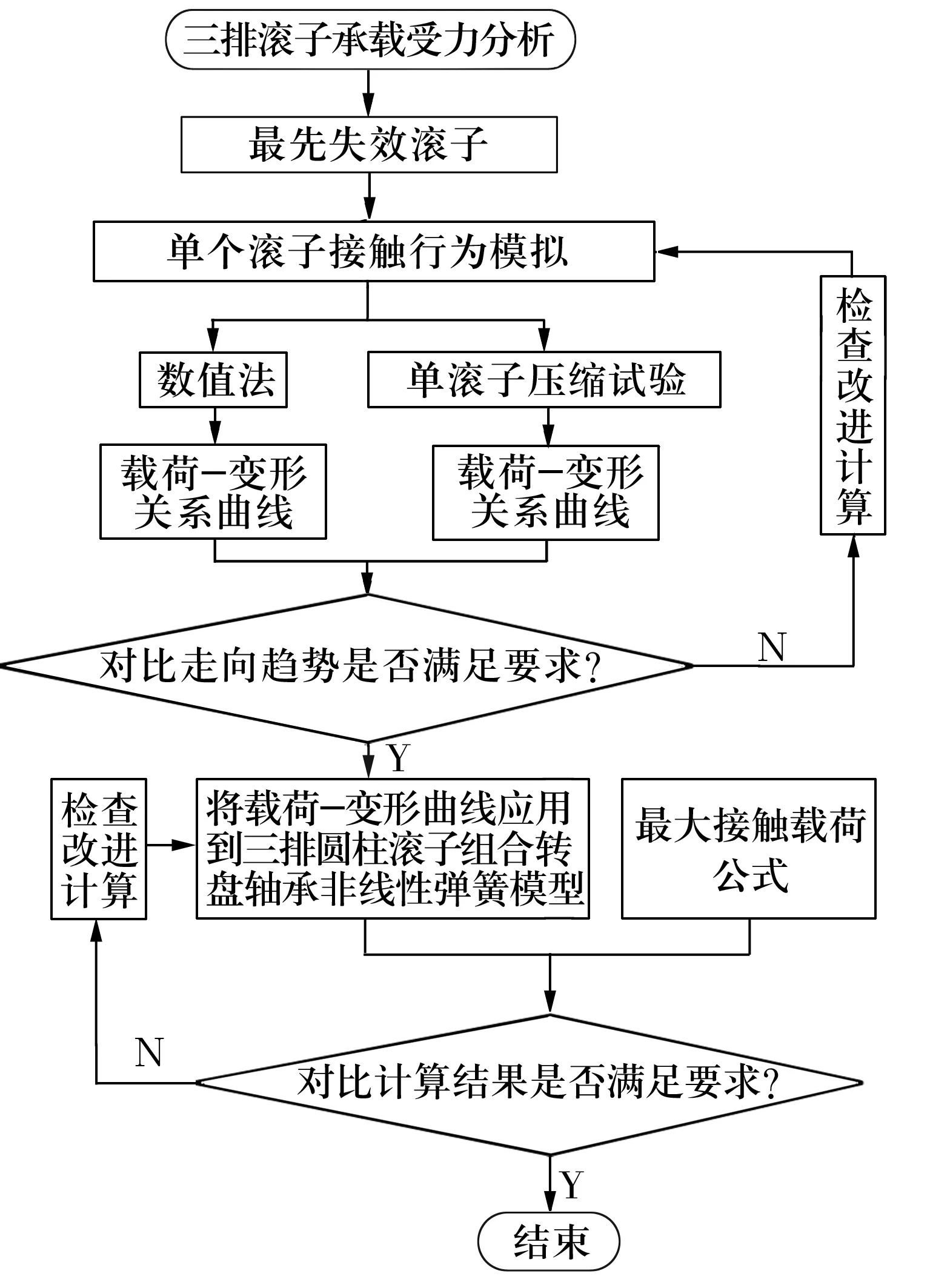

分析流程如图2所示,首先分别求出上排和下排中最先失效的圆柱滚子所承受的最大接触载荷,作为单个圆柱滚子接触模拟的外载荷。然后基于有限元接触模型的数值法计算获取单个圆柱滚子仅承受沿圆柱滚子径向方向外载荷时的载荷-变形曲线,并通过单圆柱滚子径向压缩试验验证,最后将其作为三排圆柱滚子组合转盘轴承整体模型中非线性弹簧刚度曲线,进行转盘轴承内部接触载荷分布和整体变形分析。

图1 转盘轴承受载情况

图2 分析流程图

2 非线性弹簧刚度计算方法及验证

非线性弹簧模拟圆柱滚子的关键是获取弹簧的非线性刚度系数。文中采用数值法计算,并通过试验验证获取单圆柱滚子/滚道接触的载荷-变形曲线,即非线性弹簧的刚度系数曲线。分析时,为简化模型,提高计算效率,忽略了圆柱滚子边缘修形。

2.1 最大接触载荷

圆柱滚子与滚道之间的最大接触载荷[14]为

(1)

式中:Dpw为滚子组节圆直径;Z为圆柱滚子个数; “+”表示上排圆柱滚子,“-”表示下排圆柱滚子。

131.32.940Z型三排圆柱滚子组合转盘轴承部分结构参数见表1。

表1 转盘轴承参数

上述数据代入(1)式得上排圆柱滚子和下排圆柱滚子的最大接触载荷分别为25 kN和40 kN。

2.2 有限元分析

该转盘轴承结构如图3所示。套圈采用42CrMo,其强度高,疲劳极限高;圆柱滚子材料采用GCr15,具有良好的耐磨性、高的接触疲劳性能。其材料参数见表2。

图3 转盘轴承结构简图及其相关尺寸

以上排圆柱滚子为例,建立圆柱滚子/滚道接触副的弹塑性有限元模型,如图4所示,施加的轴向载荷取最大接触载荷25 kN,方向为沿x轴负方向,网格划分的单元类型设置为C3D8R(8节点六面体线性缩减积分单元),在接触区域进行局部细化,以提高计算效率且容易收敛。 按照实际情况在总体坐标系下完全约束下滚道上的6个自由度,释放上滚道和圆柱滚子在x轴方向上的自由度。

图4 上排圆柱滚子/滚道接触副

运行ABAQUS/Standard模块,使用Newton-Raphson算法求解非线性问题,分析过程被划分为一系列载荷增量步,所有增量步的响应之和为该非线性分析的近似解,有限元模型计算结果如图5所示。由图可知,上排圆柱滚子/滚道接触模型的最大变形量为0.024 mm,圆柱滚子的最大总变形量为0.020 mm,圆柱滚子沿载荷作用方向的最大变形量为0.020 mm,仿真得到的载荷-变形曲线如图6所示。同理可得下排圆柱滚子/滚道接触模型的最大变形量为0.072 mm,圆柱滚子的最大变形量为0.059 mm,圆柱滚子沿载荷作用方向的最大变形量为0.059 mm,仿真得到的载荷-变形曲线如图7所示。

图5 上排圆柱滚子/滚道接触副

图6 上排圆柱滚子载荷-变形曲线

图7 下排圆柱滚子载荷-变形曲线

输出在分析步递增过程中单个圆柱滚子上各个非线性弹簧上载荷和变形量的关系为[1]

,(2)

式中:di,m为圆柱滚子直径;lt为相邻非线性弹簧间距;δi,m为每个非线性弹簧变形量;i为圆柱滚子排索引号,1为上排,2为下排;m为单个圆柱滚子上非线性弹簧索引号。qz,j,m为圆柱滚子与内圈滚道之间的载荷在z轴上的分量。

2.3 试验验证

通过试验对数值法所得圆柱滚子载荷-变形曲线进行验证。试验时,载荷和位移均独立控制,疲劳压缩试验装置的结构和圆柱滚子装夹位置如图8所示。用上下夹具夹紧固定圆柱滚子,其中下夹具与液压伺服系统相连,载荷通过下端的液压伺服系统施加在夹具上,电子千分表的触点在下夹具上,圆柱滚子的变形量由千分表测量,上端内置载荷传感器记录加载的载荷值,并在电脑终端读出。试验最大加载为25 kN,将其按照等差数列分为10组,记录每次加载值和对应的圆柱滚子沿载荷方向上的变形量,得到圆柱滚子载荷-变形曲线(图6)。同理可得下排圆柱滚子的载荷-变形曲线(图7)。

1—上夹头;2—上夹具;3—上排圆柱滚子;4—下夹具;5—下夹头;6—千分表;7—磁座

试验结果表明,数值法与试验法的趋势相同,上排圆柱滚子的最大误差点的数值法计算值和试验值分别是0.020 4,0.021 9 mm,最大误差为7%;下排圆柱滚子的最大误差点的数值法计算值和试验值分别是0.011 4,0.015 mm,最大误差为7%,误差较小,表明数值法所得载荷-变形曲线可直接用于计算转盘轴承模型中非线性弹簧的刚度系数。

3 实例分析

在三排圆柱滚子组合转盘轴承非线性弹簧有限元模型中添加数值法求得的非线性弹簧的载荷-变形数据,假设内外圈滚道为刚体,圆柱滚子为柔体,材料属性见表2,在外圈施加沿y轴负方向轴向力和绕z轴的倾覆力矩,内圈自由度全约束,计算收敛,计算结果如图9所示。

图9 转盘轴承的内部接触载荷分布情况

由于模型网格划分密度以及没有考虑圆柱滚子/滚道接触间隙等原因,有限元分析结果与理论计算所得的最大接触载荷存在一定误差,上排圆柱滚子的最大接触载荷22 kN在0°位置,方向沿y轴负方向,理论计算值为25 kN,两者相差12%,在81°~180°位置接触载荷为0,圆柱滚子与滚道为非接触状态;对于下排圆柱滚子,最大接触载荷41 kN在180°位置,方向沿y轴负方向,理论计算值为40 kN,两者仅相差3%,在0°~72°位置接触载荷为0,即圆柱滚子与滚道为非接触状态。

非线性弹簧模型的整体变形云图和变形分布情况如图10所示,最大变形量0.050 mm在180°位置,最小变形量0 mm在70°位置,0°位置的变形量为0.029 mm。

图10 转盘轴承变形量

当20个处理器并行时,通过监测模块获取的基于非线性弹簧的转盘轴承载荷计算时间仅为 202 s,计算效率高,且易于收敛。

4 结论

1)通过数值法得到单个滚子/滚道接触时载荷-变形曲线,并用试验方法进行验证,结果误差小于7%,表明基于有限元数值方法所得载荷-变形曲线可以作为非线性弹簧刚度曲线,用于转盘轴承的内部接触载荷分布和转盘轴承整体变形情况的分析计算。

2)基于非线性弹簧对三排圆柱滚子组合转盘轴承进行计算,得到在轴向力和倾覆力矩共同作用下的内部接触载荷分布曲线和转盘轴承整体变形量分布情况,上、下两排最大接触载荷与理论计算结果基本一致,且计算时间短,因此用非线性弹簧代替圆柱滚子研究三排圆柱滚子组合转盘轴承静态承载能力满足设计要求且高效。