轮毂轴承内圈端面平行度误差测量仪的研制

2016-07-25宁海静王连吉李兴林王续跃

宁海静,王连吉,李兴林,王续跃

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.杭州轴承试验研究中心有限公司,杭州 310022)

轿车轮毂轴承内圈两端面的平行度误差是一项重要的精度指标,决定着轮毂轴承单元的定位精度、装配精度及旋转精度,是轿车轮毂轴承使用寿命和使用性能的评估参照。目前,国内对平行度误差检测设备的研究绝大多数都是基于对光的平行度检测,均已非常成熟[1-3]。然而,对轿车轮毂轴承内圈端面平行度误差的自动测量的研究还非常少,测量方法也多为静态手动测量,不仅效率低,劳动强度大,可靠性低,而且人为因素影响较大[4]。

为了能够对轿车轮毂轴承内圈端面的平行度误差进行精确测量,并根据测量结果判定双端面磨床是否需要调整或更换砂轮,亟需设计开发一种能够应用于实际生产的轿车轮毂轴承内圈端面平行度误差测量装置。因此,提出了一种平行度测量装置,通过精密的机械结构获取轮毂轴承端面位移跳动量的差值,并经过换算得出轮毂轴承内圈端面的平行度误差。

1 机械结构设计

测量仪适用于第3代轮毂轴承内圈端面平行度的测量,其目标轮毂轴承的内圈尺寸见表1。

表1 目标轮毂轴承内圈尺寸

1.1 测量原理

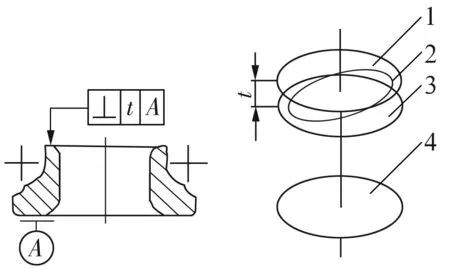

假设轮毂轴承的两端面是绝对平行的,面对面的平行度误差是指平行于轮毂轴承大端端面(基准平面),公差值为t的两平行平面间的距离,也就是指过待测平面的各个采样点作平行于基准平面的平面簇,则2个距离最小的平面之间的距离即为该待测平面的平行度误差,如图1所示。

1—上包容面;2—待测平面;3—下包容面;4—基准平面

如图2所示,将工件放置于基准平台上并使其旋转,用下触头测定基准平台,上触头测定工件的上表面,以此来抵消基准平台跳动后工件上表面的位移变化。在测定时间内,通过位移传感器读取数据变化,经过PLC处理后得到该工件的平行度误差,并以此判定该工件是否符合标准,以及是否需要调整或更换双端面磨床的砂轮。

1—传感器;2—上弹簧装置;3—下弹簧装置;4—上触头;5—下触头;6—待测工件;7—基准平台

1.2 基本机械机构

平行度误差测量仪的基本机械结构如图3所示,主要由主轴驱动系统、内圈压紧系统、测量系统和进、出料系统构成。

1.2.1 主轴驱动系统

主轴驱动系统如图4所示。由于对基准平台的旋转精度和刚度有严格要求,故采用了成对安装的高精度角接触球轴承,从而有效提高了主轴的回转精度,使主轴具有很好的抗振性、刚度和定位精度,并保证较高的测量精度。

1—主轴驱动系统;2—基准平台;3—待测轮毂轴承内圈;4—压紧系统;5—相对测量系统;6—调整系统

1—基准平台 ;2—成对安装的角接触球轴承;3—电动机及减速器

1.2.2 压紧系统

如图5所示,轮毂轴承内圈压紧系统采用2套轴承,同时可上下浮动。既避免了对工件造成损害,又能够压紧轴承内圈。并保证内圈测量过程中不会因外力而移动,从而影响测量精度。

1—左右调整机构;2—上下浮动机构;3—压紧轴承

1.2.3 测量系统

测量系统(图6)是整台仪器的核心,为提高其灵敏度,对微小位移有灵敏的变动,采用了2对弹簧片组机构(图7)。为保证弹簧片组的灵敏性,根据(1)式对弹簧片组进行合理设计。

(1)

J=bh3/12,

式中:δ为当触头受到外力F时弹簧片所产生的变形量;L为每个弹簧片的长度;E为材料的弹性模量;J为惯性矩;b为弹簧片宽度;h为弹簧片厚度。

1—传感器;2—上弹簧装置;3—下弹簧装置;4—上触头;5—下触头

图7 弹簧片组

此外,还采用了准确率为1 μm,分辨率为0.1 μm的高精度位移传感器,以保证测量仪的测量精度。

1.2.4 进、出料系统

如图8所示,进、出料系统包括进、出料气缸和定位气缸,不仅能够实现自动上、下料,还能够准确定位,保证测量顺利进行以及高测量精度。为保证准确定位,轴承内圈所受进、出料V形块的力Fa与Fb必须满足

1—进料V形块;2—进料推料气缸;3—轮毂轴承内圈;4—基准平台;5—桌台;6—桌台支承架;7—出料V形块;8—出料推料气缸;9—导轨滑块;10—导轨滑块座;11—定位气缸

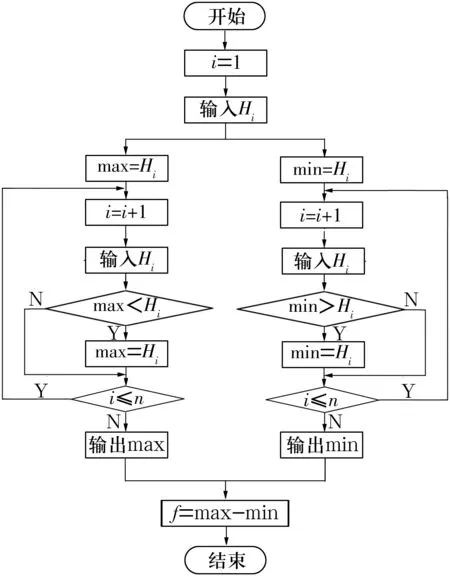

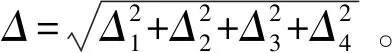

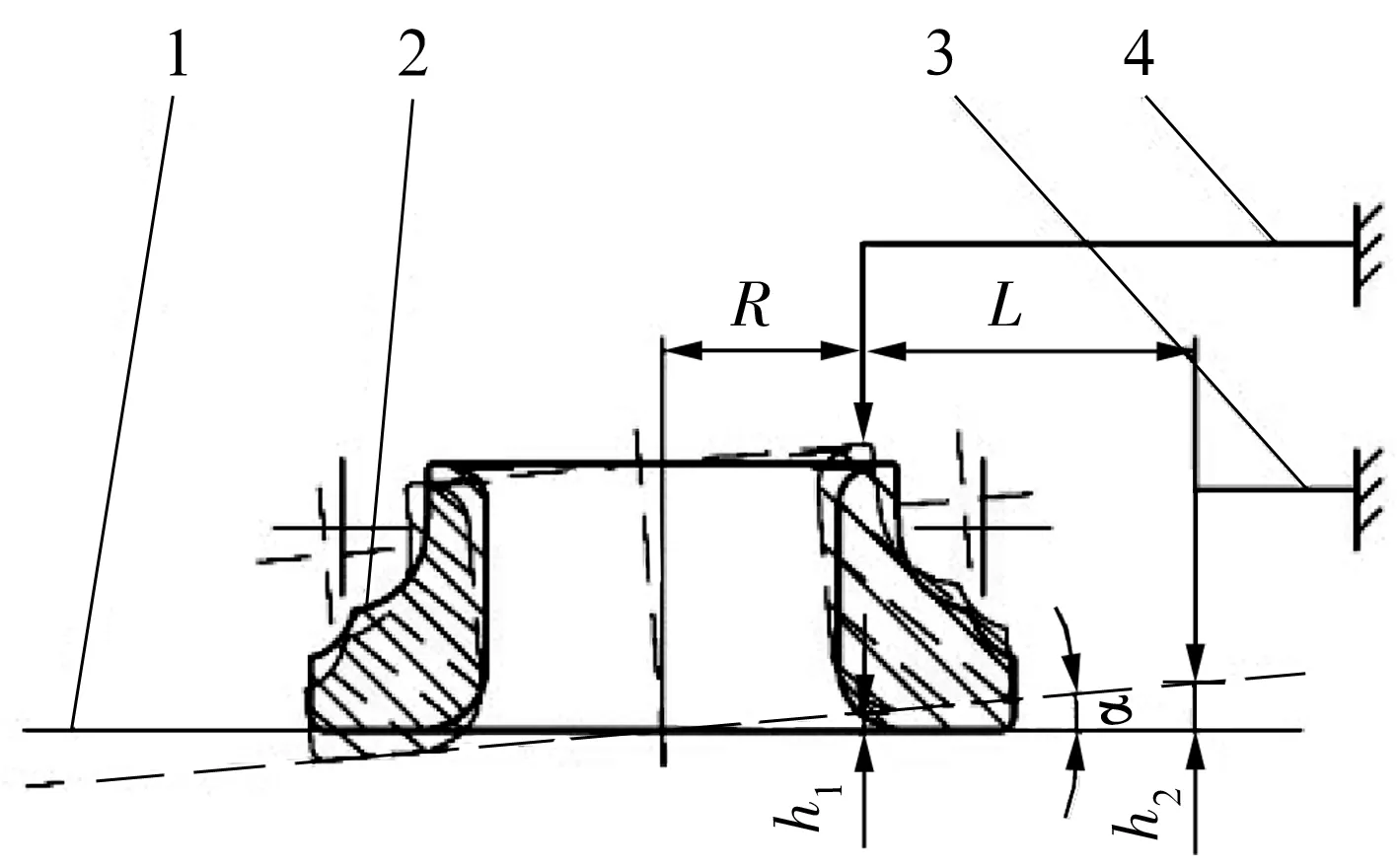

Fa (2) 式中:K为安全系数。 面对面的平行度误差属于位置误差范畴,基准平面直接影响平行度误差公差带的准确性[8],因此基准平面的建立至关重要。目前,关于面对面的平行度误差测量有简易打表法、节距法、平晶干涉法等,但这些方法只能用作对测量精度要求不高的场合,精确测量则需要使用最小条件法或最小二乘法评定[5-9],根据需要,选择最小条件法作为平行度误差数据的处理方法。 最小条件法是国家标准规定的评定平行度误差的基本方法和准则。最小条件评定平面度误差时的最小区域是用2个平行于基准平面且距离为最小的理想平面(分别为Πmax,Πmin)去包容被测实际表面,则2个平面之间的距离即为满足最小条件的平面度误差。最小条件法的基准平面一般方程为:ax+by+cz+d=0,设任一个测点的坐标为Qi(xi,yi,zi),则该测点到基准平面的距离为 (3) 则Πmax,Πmin两个理想平面间的距离为 Δ=Δimax-Δimin。 (4) 对于给定测点,Qi(xi,yi,zi)为已知量,则数据处理的目的就是求得使(1)式达到最小值时的a,b,c,d,平行度误差即为其最小值Δmin。 在基准平面确定后,就可以进一步确定面对面平行度误差,如图9所示。 图9 面对面平行度误差的确定 基准平面方程为 Π:zk=Axi+Byj+C, (5) 其法向量为n=(A,B,-1)。 设最小区域的2个包容面Πmax和Πmin至基准平面的距离分别为Cmax和Cmin,由空间几何可知,Πmax和Πmin的平面方程分别为 Πmax:zk=Axj+Byj+Cmax, (6) Πmin:zk=Axj+Byj+Cmin, (7) 则面对面的平行度误差为 (8) 但是,在实际测量中很难直接求得Cmax和Cmin,因此,可以转化为先求出被测平面上的所有采样点Q(xi,yj,zk)到基准平面Π的距离Δi,然后找到其中的最大值Δmax和最小值Δmin并求差,就可得到面对面的平行度误差Δ,即 Δ=Δmax-Δmin。 (9) 在实际测量过程中,工件随基准平台旋转1周所得测点分别为Q1,Q2,Q3,…,Qn,其到基准平面的距离对应为H1,H2,H3,…,Hn,测量数据的处理原理如图10所示。 图10 测量数据的处理 尽管该测量仪可消除基准平台的跳动对测量结果的影响,但实际测量中上、下触头间距离L的不同,会导致基准平台旋转过程中跳动时下触头所对应基准平台跳动前后高度的不同,该误差属于随机误差。如图11所示,测量仪产生的测量误差为 (10) 式中:h1,h2分别为基准平台旋转过程中上、下触头接触点在基准平台跳动前后的高度差;α为基准平台跳动产生的角度;R为上触头到轴承内圈中心的距离。从式中可以看出,在不影响测量的情况下,两测头间距离对机器测量精度有很大的影响,故L越小越好。 1—基准平面;2—待测工件;3—下触头;4—上触头 例如,某型号第3代轮毂轴承内圈的外径为44.5 mm,内径为28 mm,宽度为19.5 mm,R为17 mm,L最小为6.5 mm,要求基准平台组装完成后的跳动量控制在1~2 μm,则该机器的测量误差Δ1≈0.3~0.6 μm。 基准平台的平面度误差直接影响测量仪器的测量精度,属于系统误差。如图12所示,基准平台的不平行度为Δ2,则测量仪器的测量误差也为Δ2。因此,在加工基准平台时,必须保证基准平台的平面度误差,以减小对测量仪器测量精度的影响。 工件的清洁度会对测量结果造成很大影响,使测量结果出现误差,因此测量前需要对工件进行严格清洗。实际测量中,污物的粒径对测量仪器产生不同的测量误差,故属于随机误差,若污物粒径为r,则测量仪器的测量误差Δ3≈r。为了不影响测量仪器的测量精度,要求工件清洗后粘附污物的粒径r<0.5 μm。 1—基准平面;2—待测工件;3—下触头;4—上触头 1—基准平面;2—待测工件; 3—灰尘;4—下触头;5—上触头 为了提高轴承内圈端面平面度的精度和测量系统的稳定性,选用GT2-H12K型高精度接触式数字位移传感器,其分辨率可达到0.1 μm,准确度可达到1 μm,完全满足机器测量精度的需要。但由于传感器本身会有误差,也会对该机器的测量精度产生影响,此误差属于随机误差。此外,必须保证传感器与专用测量电路具有很好的匹配性,以避免外来电磁或异常凸跳影响数据的采集和前置处理。 3.5.1 基准平台的跳动 基准平台的径向跳动产生的误差属于系统误差,会对上、下触头间的距离L(如图10所示)产生影响,但由于主轴系统精度非常高,故基准平台的径向跳动非常小,对测量仪器的影响可以忽略。 3.5.2 内圈端面的平面度误差 轮毂轴承内圈在加工过程中会产生平面度误差,若其加工完成后的平面度误差过大,则会对测量仪器的测量精度产生直接影响,该误差属于系统误差。故在测量仪器调试前,需手动测量待测工件,保证其自身的平面度误差对测量仪器的测量精度没有影响。 轮毂轴承内圈端面平行度误差测量仪对保证汽车轮毂轴承质量以及监控双端面磨床的砂轮是否需要调整或更换具有重要的指导意义,根据轮毂轴承的内圈端面平行度测量原理、数据处理方法以及对测量精度影响因素的分析,可以看出: 1)合理的机械结构设计保证了测量仪的测量精度,最小条件法作为测量仪设计的理论基础,并在此基础上对平行度误差数据处理进行了阐述。 2)着重分析了影响测量精度的因素,对提高测量仪的测量精度以及测量仪调试具有重要的指导意义。 3)该测量仪现已在某轿车轮毂轴承厂的生产线上投入使用,测量精度完全满足生产需要。2 平行度误差基准建立方法与评定

2.1 最小条件法

2.2 面对面平行度误差的评定

3 测量精度的影响因素

3.1 两测头间距离

3.2 基准平台的平面度误差

3.3 污物

3.4 传感器误差

3.5 可忽略的因素

4 结束语