钢制保持架冲压模具性能分析

2016-07-25蔚建杨建文张德龙王志伟

蔚建,杨建文,张德龙,王志伟

(洛阳LYC轴承有限公司,河南 洛阳 471039)

钢保持架冲窗孔工序,使用高耐磨性、高冲击韧性模具材料,可以极大地延长模具寿命,降低损耗,大幅提升生产效率,为企业节约成本。因此,对保持架冲压模具进行性能试验,选择更加合理的模具材料十分必要。

1 凹模寿命影响因素

1.1 概念

1)凹模寿命:以单个凹模冲出合格制品的件数来衡量。

2)凹模失效:凹模的主要失效形式为刃口磨损、压塌、崩刃、胀裂等,其中刃口磨损属于正常失效。刃口磨钝后会使冲裁件的毛刺增大,尺寸精度和断面质量下降,当刃口磨损到一定程度后,凹模就不能正常工作,这时必须刃磨或更换模具零件,甚至模具报废。试验使用的冲裁凹模如图1所示。

图1 凹模

1.2 主要影响因素

凹模寿命与凸、凹模具材料、模具热处理质量、工件加工精度、冲裁间隙、冲裁件材质、机床和模具的调整情况等有关。下面着重分析几点主要因素。

1)凹模材料。目前广泛使用且具有代表性的冲孔模具材料主要有GCr15SiMn,GCr15。试验将根据生产加工中存在的一系列情况,首次选择高耐磨性、高冲击韧性模具材料SLM-11。

2)冲裁间隙。冲裁间隙对冲裁件质量、模具寿命等影响很大。当模具间隙减小时,接触面上的单位作用力增大,刃口磨损加剧;同时,间隙小时,由于静水压力[1]增高,光亮带增大,刃口与材料的摩擦距离增长,也增加了刃口的磨损量。因此,为了提高模具的寿命,在不影响加工产品质量的前提下,可适当采用大间隙。另外加工现场需配备金刚石锉刀,根据实际情况微调间隙。

3)凹模硬度。目前冲压保持架的钢板材料(08AL、酸洗板、SS400)来源不尽相同(有邯钢、武钢、宝钢等生产的钢板),性能不一,材料硬度、韧性、延伸率有差异,因此对材料加工所使用的模具热处理技术也不尽相同。需要通过采用不同的热处理技术,采集大量数据,研究确定合理的凹模淬火硬度。

2 试验分析

2.1 试验方法

综合考虑模具的使用寿命、模具的制造成本以及加工保持架材质和批量等多种因素,进行综合全面评价,力求得出符合实际的正确结论。试验采用控制变量法,凸模材料选用GCr15SiMn,确保加工精度相同;保持机床和模具的调整情况不变;采用相同的冲裁间隙取值方法。

2.2 性能对比

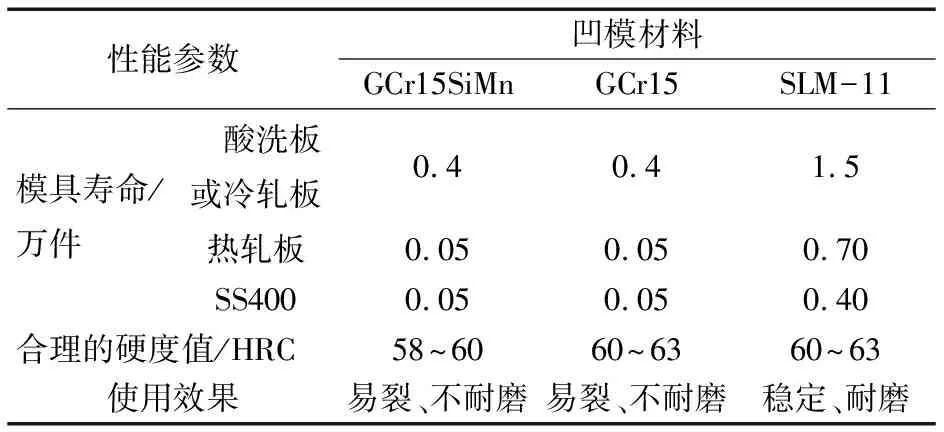

分别选用具有代表性的模具材料GCr15SiMn,GCr15和具有高耐磨性、高冲击韧性的模具材料SLM-11进行钢制保持架冲窗孔加工,不同保持架材料下凹模的使用性能见表1。

表1 加工不同保持架材料时,不同材料凹模的性能对比

由表1可知,对于不同材料保持架的冲孔加工,SLM-11材料凹模稳定、耐磨,使用寿命较传统GCr15SiMn,GCr15材料凹模大大提高,特别是在加工热轧板时,凹模寿命提高可达10~15倍。

2.3 效益对比

以30212型轴承保持架(材料为酸洗板或冷轧板)和32221型轴承保持架(材料为热轧板)冲孔为例, 对比使用SLM-11凹模和GCr15SiMn凹模的具体情况见表2。

表2 使用SLM-11,GCr15SiMn材料凹模加工2种型号保持架的情况对比

由表2可知,分别加工的2个型号保持架,在实际完成量基本相同的条件下,使用新材料SLM-11凹模较GCr15SiMn凹模的损耗量大大降低,且减少了更换时间;每千件保持架凹模费用降低至原来的1/2以下,其中加工32221时费用下降更为显著,说明新材料模具在加工热轧板时优越性更加显著。

2.4 试制分析

为进一步验证SLM-11材料凹模的使用效果,在半年时间内,先后对20个型号,共计197 931件保持架产品进行了试生产(表3),共使用25个凹模(含表2中2种规格),产生了7 125元的磨具费用(部分仍可继续正常使用的凹模依报废计算),其中,在加工酸洗板或冷轧板材质保持架时,单件SLM-11凹模可加工15 000件以上工件,经济效益明显。

表3 SLM-11材料凹模的试生产完成情况

3 结束语

高耐磨性、高冲击韧性模具材料SLM-11经过试验和试生产验证,能够大幅降低保持架的冲压加工成本,提高生产效率,保证产品质量,具有良好的推广应用价值。