基于显式动力学的推力滚针轴承振动分析与试验研究

2016-07-25余光伟王嘉鑫陈晓阳卢俊黄迪山

余光伟,王嘉鑫,陈晓阳,卢俊,黄迪山

(上海大学 机电工程与自动化学院,上海 200072)

推力滚针轴承因安装所需轴向空间小等优点,广泛应用于机械电子仪器、电动工具、汽车变速器等机械设备中[1]。随着对机械动力性能和噪声要求的提高,推力滚针轴承的振动性能显得非常重要,故有必要进行专门分析。

基于轴承运转时滚针与滚道接触处产生的能量损失最小的假设,推导出推力滚针轴承各零件速度的计算方法。以AXK2542推力滚针轴承为例,在ANSYS/LS-DYNA中建立模型,并采用显式动力学有限元法对其进行仿真分析,得到了轴承各零件的速度,与理论计算结果相比误差较小。通过该有限元法分析了转速、轴向载荷对推力滚针轴承振动加速度的影响,并进行了试验验证。说明采用ANSYS/LS-DYNA软件建立的有限元模型可用于对推力滚针轴承的振动分析。

1 显式动力学

ANSYS/LS-DYNA是一个以显式动力学为主,隐式动力学为辅的有限元求解器。显式动力学采用中心差分方法,既不需要求解切线刚度,也不需要进行平衡迭代,可节省大量计算资源和时间。系统的求解方程为

(1)

中心差分法解的稳定条件为

(2)

式中:Δter为临界时间间隔;Tn为有限元系统的最小固有振动周期。

2 轴承各零件速度计算模型

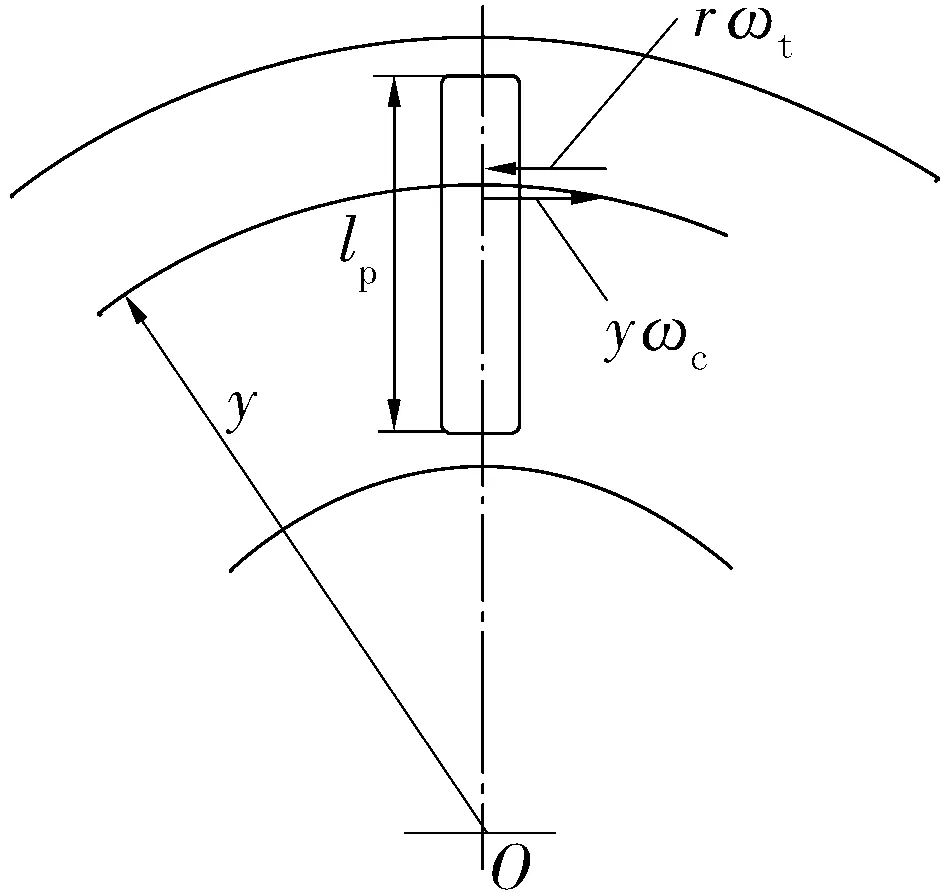

滚针与垫圈速度示意图如图1所示,假设轴承座圈固定,轴圈以角速度ωh旋转,保持架和滚针公转角速度为ωc,滚针自转角速度为ωr。r为滚针半径,re和ri分别为滚针两端面到轴承轴线的距离。

(a) 滚针与轴圈

(b) 滚针与座圈

由图1可知,在半径y处滚针与轴圈接触面的相对滑动速度为

Sr1=yωh-(yωc+rωr),

(3)

由于滚针与轴圈和座圈之间的相对滑动造成的能量损失[2]为

(4)

式中:Z为滚针数;μ为滚针与轴圈和座圈之间的动摩擦因数;pm为平均接触应力;b为接触椭圆半宽。

根据Hertz理论得[3]

Q1=Fa/Z,

(5)

式中:Q1为单个滚针上的载荷;Fa为轴向载荷;lp为滚针有效长度。

由(4)式、(5)式得

(6)

同理可得,滚针与座圈接触面之间的相对滑动速度为

Sr2=yωc-rωr,

(7)

能量损失为

(8)

则总能量损失为

(9)

式中:lg为滚针和垫圈之间无相对滑动处到轴承轴线的距离。

滚针的自转角速度和公转角速度ωr取决于能量损失Et,当能量损失最小时

(10)

由(10)式可得

(11)

由此可见,无相对滑动的位置位于滚针中点。将(11)式代入(3)式和(7)式得

(12)

(13)

3 有限元模型

3.1 建立模型

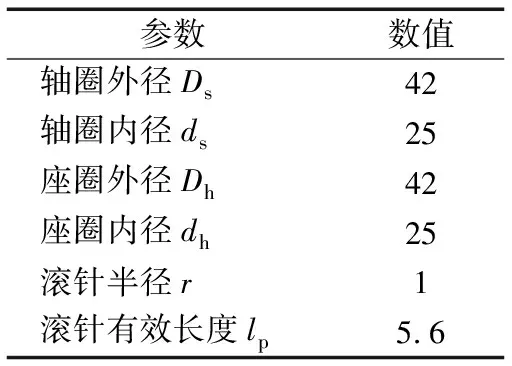

以AXK2542推力滚针轴承为例,其主要结构参数见表1。

表1 主要结构参数

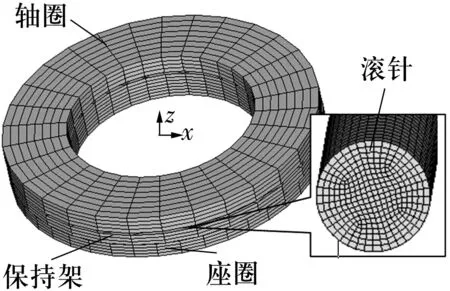

采用自下而上的方式建立推力滚针轴承的几何模型,并对模型做如下简化:1)忽略轴承的倒角和边棱对内部应力的影响;2)不考虑垫圈波纹度和表面粗糙度的影响;3)不考虑润滑油膜的影响。将几何模型通过标准图形输入接口导入到ANSYS/LS-DYNA前处理器中,有限元单元选用Solid164,采用扫略分网、映射分网和自由分网相结合的方式划分网格。轴圈、座圈上表面设置为Shell163单元,以便施加转速和载荷。

轴圈、座圈和滚针采用六面体单元,保持架采用四面体单元。建立的有限元模型如图2所示。

图2 推力滚针轴承有限元模型

3.2 材料参数

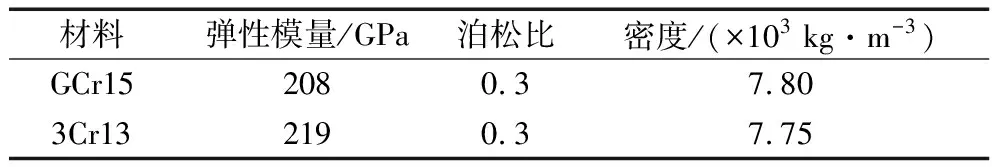

由于轴承塑性变形很小,因此将轴圈、座圈和滚针均设为线弹性材料。在仿真模型中,假设轴圈、座圈和滚针材料[4]均为GCr15钢,保持架材料为3Cr13钢,其材料力学参数见表2。

表2 材料力学参数

3.3 载荷与约束

参照试验,压力简化为均布压力,同转速一起施加在轴圈上表面,座圈设为全约束。

3.4 接触与边界条件

推力滚针轴承运转过程中,滚针与轴圈、座圈之间的接触设为自动面-面接触,静摩擦因数均为0.35[5],动摩擦因数均为0.16;保持架与滚针、 轴圈和座圈之间的接触设为自动面-面接触,静摩擦因数均为0.002,动摩擦因数均为0.001;座圈与底座之间的接触设为自动面-面接触,静摩擦因数均为0.35,动摩擦因数均为0.16。试验测量推力滚针轴承振动时,轴圈连接在刚性很大的轴上,座圈固定在轴承座上,由于Solid164单元没有旋转自由度,因此将轴圈上表面和座圈下表面设置为刚性面,模拟轴承的边界条件。

4 试验验证

推力滚针轴承测振仪如图3所示,被测轴承置于底座上,通过气压装置使其与主轴压紧,主轴带动轴圈转动,压电加速度传感器的传振杆与座圈底面接触测量振动,将被测轴承的振动加速度信号转换成电信号,经信号调理模块放大、滤波后,传至数据采集卡,再由工控机进行分析处理。通过调节主轴电动机转速来改变轴承转速,通过双螺母调节弹簧压缩量来改变轴向载荷。

1—底座;2—主轴;3—工控机;4—信号调理模块;5—传感器;6—双螺母

5 结果分析

5.1 速度分析

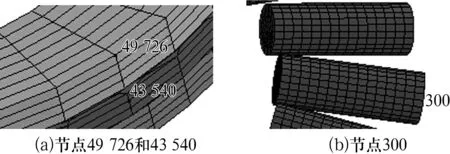

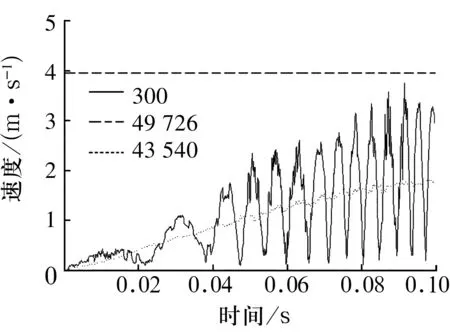

对轴圈施加400 N的轴向载荷,转速为1 800 r/min,为方便与理论值对比,取轴圈外侧面节点49 726、保持架外侧面节点43 540和滚针外端面边沿节点300(图4),各节点的速度曲线如图5所示。

图4 节点49 726,43 540和300的位置

图5 各节点速度

由图5可知,轴圈速度保持恒定,保持架转速随时间增长而增大,经过约0.08 s后稳定,滚针外端面边沿的线速度呈周期性变化。

轴承各零件速度计算值与仿真值对比见表3,由表可知,仿真值与理论计算值相差不大。

表3 轴承零件速度计算值与仿真值对比

5.2 振动加速度分析

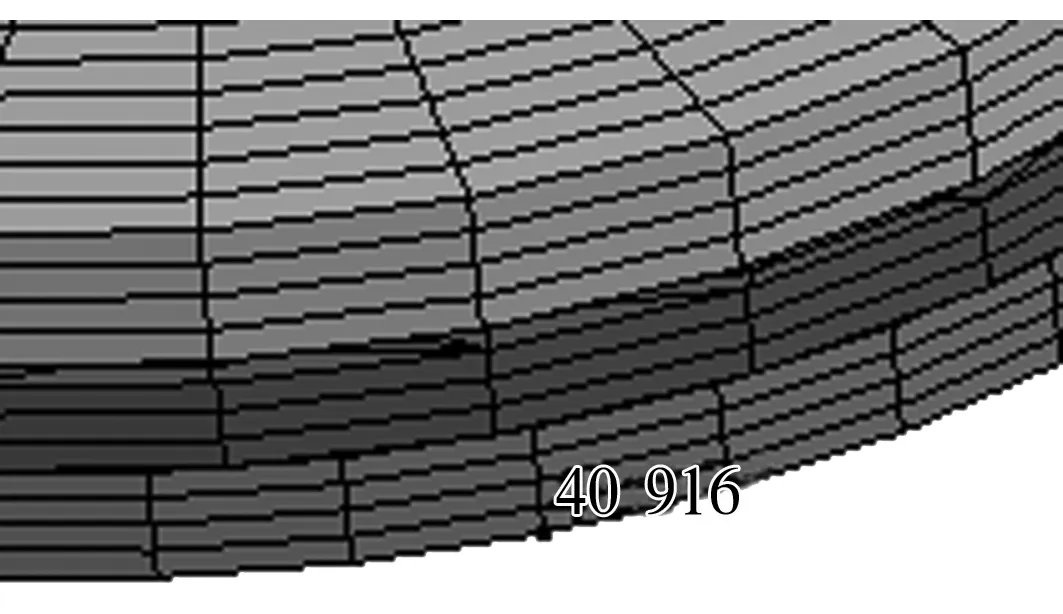

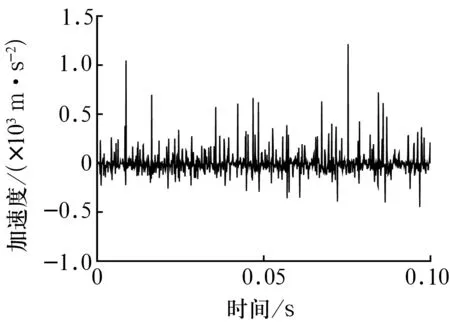

选取座圈底面边沿的节点40 916(图6),当施加在轴圈上的轴向载荷为400 N、转速为1 800 r/min时,节点加速度曲线如图7所示。

图6 节点40 916的位置

图7 节点40 916的加速度

轴承振动加速度值[6]为

(14)

式中:a为振动加速度均方根值;g为重力加速度。

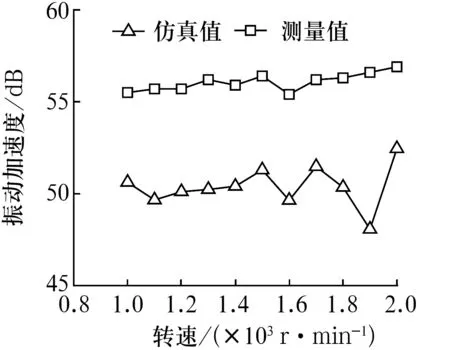

5.2.1 转速对振动加速度的影响

轴向载荷为400 N时,轴承振动加速度随转速的变化如图8所示。由图8可知,随转速增大,振动加速度的仿真值和测量值均无明显变化,仿真值比测量值小约4 dB。其原因为:1)仿真时忽略了垫圈波纹度和材料表面粗糙度等工艺参数的影响;2)试验测试系统中不可避免地存在噪声干扰。

图8 振动加速度随转速的变化

5.2.2 轴向载荷对振动加速度的影响

转速为1 800 r/min时,轴承振动加速度随轴向载荷的变化如图9所示。由图9可知,随轴向载荷增大,轴承振动加速度也增大,仿真值的增幅明显大于测量值,这是由于仿真时忽略了润滑油膜的影响,在实际工况中,滚针与滚道之间会形成润滑油膜,可以起到减振隔振的作用,缓解了轴向载荷对振动加速度的影响。

图9 振动加速度随轴向载荷的变化

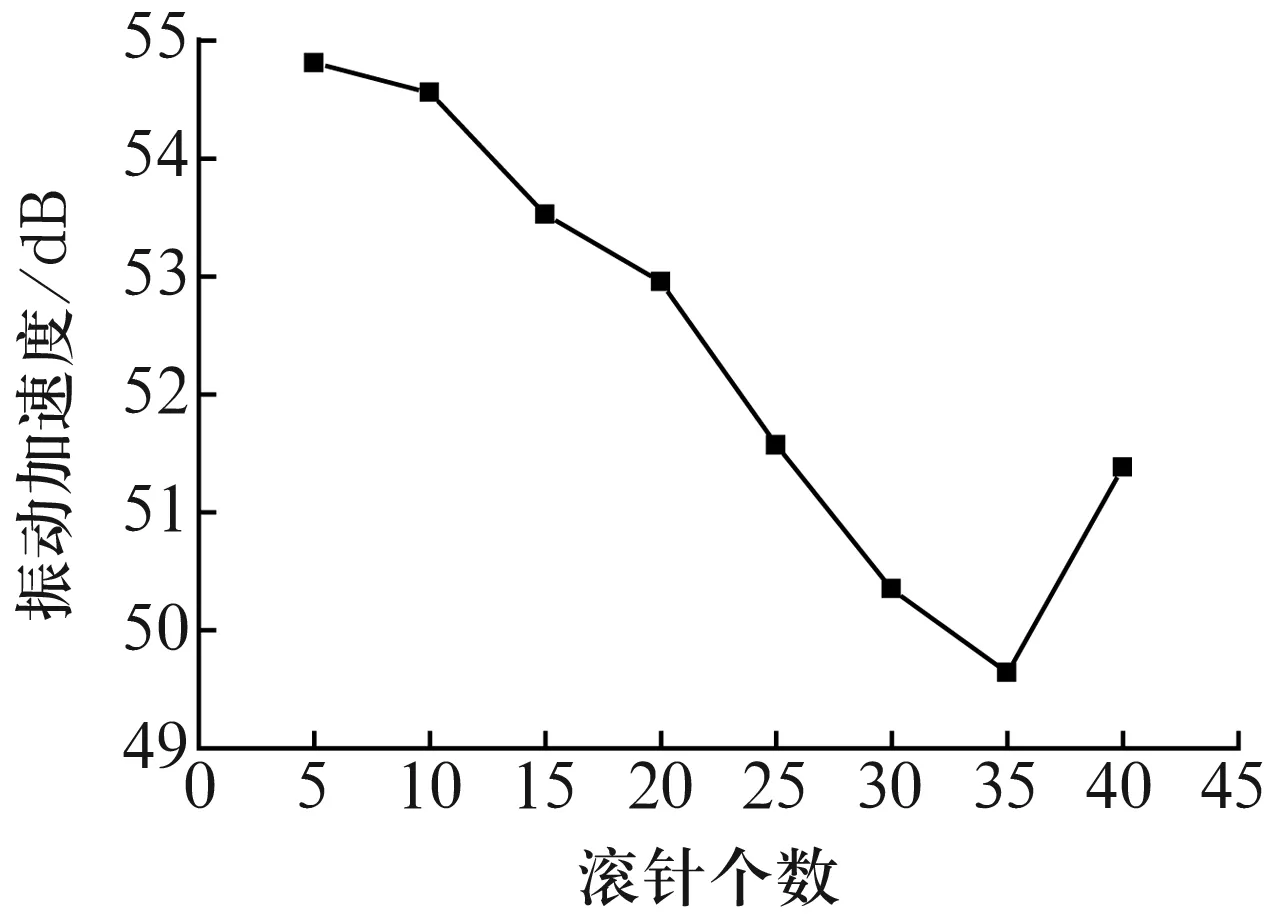

5.2.3 滚针个数对振动加速度影响

轴向载荷400 N、转速1 800 r/min时,轴承振动加速度随滚针个数的变化如图10所示。由图10可知,当滚针个数小于35时,轴承振动加速度随着滚针个数的增加而减小,这是由于滚针个数增多使得单个滚针所受轴向载荷减小;但当滚针个数为40时,其振动加速度值有所上升,这是因为随着滚针个数的增多,滚针与保持架间的耦合作用增强,滚针与保持架接触频繁[7],导致轴承的振动增大。

图10 振动加速度随滚针个数的变化

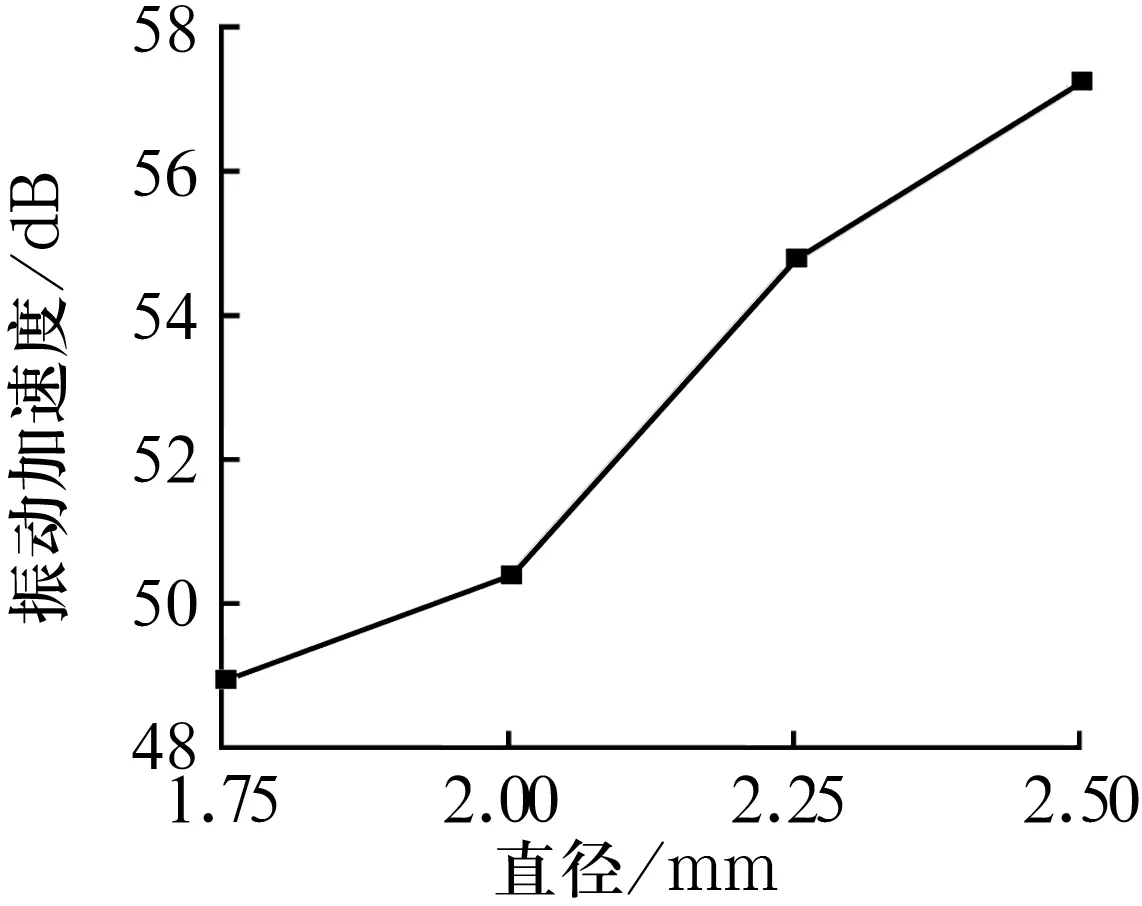

5.2.4 滚针直径对振动加速度的影响

轴向载荷400 N、转速1 800 r/min时,轴承振动加速度随滚针直径的变化如图11所示。由图11可知,随着滚针直径的增大,轴承的振动加速度也增大。

图11 振动加速度随滚针直径的变化

6 结论

1)在所研究的速度范围内,转速对推力滚针轴承的振动加速度影响很小。

2)随轴向载荷的增大,推力滚针轴承的振动加速度也增大。

3)存在一个最佳的滚针个数,使得推力滚针轴承的振动加速度最小。

4)随滚针直径的增大,推力滚针轴承的振动加速度也增大。