轴承标志缺陷检测系统的设计与实现

2016-07-25王恒迪郝琳博李莎杨建玺赵彪

王恒迪,郝琳博,李莎,杨建玺,赵彪

(河南科技大学 机电工程学院,河南 洛阳 471003)

轴承标志是轴承产品不可或缺的重要标识,其包含着轴承型号、生产厂家及其他附加信息。目前,轴承制造企业主要通过激光打标机、气动打标机和电腐蚀打标机进行打标。激光打标机易受外界电磁干扰,且使用时间过长时会造成输出功率下降和光路偏移;气动打标机易出现针头磨损、气压波动以及二维工作台中混入杂质等问题;电腐蚀打标机在大规模打标过程中,轴承及打标模板相对位置的变化,易造成打偏、打漏的情况。

在轴承打标过程中,标识字符时常会发生错打、漏打、重打等缺陷(特别是气动或电腐蚀打标机),从而影响对轴承的正确辨识。传统轴承标志缺陷检测主要依靠人工,检测效率及精度相对较低,无法满足轴承生产企业对标志的高质量和自动化检测要求。

轴承标志缺陷检测一直是轴承行业检测技术的薄弱环节,国内外的相关研究也比较少。因此,将DSP技术应用于轴承标志缺陷检测,并开发了基于TMS320DM642[1-2]的嵌入式实时检测系统,该系统操作简便、性能稳定,能够快速、准确地检测轴承标志缺陷,确保轴承企业出厂产品的打标质量能够满足用户要求。

1 系统硬件设计及原理

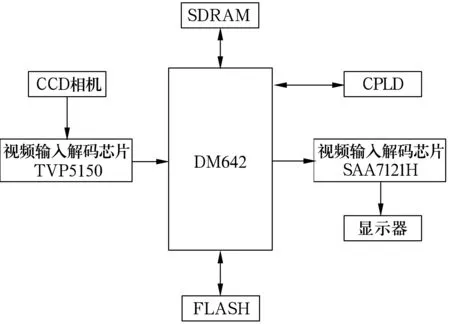

该系统以TMS320DM642为核心,硬件平台主要包括存储器、视频输入、视频输出以及CPLD逻辑控制。系统结构如图1所示。

图1 系统结构图

1.1 存储器

DM642的64位外部存储器接口(EMIF)的寻址空间可达1 024 MB,可实现与各种外部器件的无缝对接,比如异步存储器(EPROM,SRAM,异步FIFO)、同步存储器(SDRAM,FIFO,SBSRAM等)及外部存储共享存储器[3]。

1.1.1 SDRAM

数字图像处理系统在整个图像处理过程中需要大量的RAM缓存图像数据,而DM642芯片内部只集成了256 KB的RAM,因此需要在外部存储器接口上扩展SDRAM用于暂存程序、数据及缓存数字视频信息。

选择2片32 bit的HY57V283220T作为SDRAM存储器,可以满足DM642的64位数据总线的要求。SDRAM容量为4 Bank×1 M×32位,工作电压3.3 V,工作频率133 MHz。将HY57V283220T芯片扩展在DM642的CE0存储空间,存储空间地址范围为0x80000000~0x8007FFFF。

1.1.2 FLASH

DM642不带FLASH芯片,系统掉电后,DM642中驻留的程序和数据将完全丢失,需通过EMIF接口扩展FLASH存储器,用于固化程序以及一些系统掉电后仍需保存的数据。

选择AM29LV033C作为FLASH存储器芯片,其容量位4 M×8位,电压范围2.7~3.6 V。利用DM642的BOOT机制自动加载存储器中的程序。AM29LV033C地址线(22条)与DM642地址线(19条)间的数量不匹配,所以DM642不能对FLASH芯片的所有地址单元进行寻址。为此采用CPLD器件,将FLASH芯片地址引脚与CPLD器件相连,在CPLD内部扩展控制引脚信号的寄存器,DM642通过操作寄存器实现对FLASH芯片所有的地址单元寻址。

1.2 视频输入

DM642具有3个可配置的视频端口(VP0,VP1,VP2),并支持多种标准视频格式(如ITU-BT.656,CCIR601,Y/C,BT.1120等),这些视频端口可直接为视频编解码芯片提供端口。

系统采用PAL模拟摄像头提供所采集的轴承图像,P制式采用标准25 帧/s的视频流,每帧图像分为奇偶2场,先输出奇场,后输出偶场,每帧图像分辨率为720×576。视频输入端将采集的模拟图像信号送入视频解码芯片TVP5150,按照Y∶Cr∶Cb=4∶2∶2的格式转化为数字信号,并以8 bit的ITU-BT.656格式输出到DM642的VP0口。DM642将视频流存入FIFO存储器并通过EDMA通道将FIFO中的数据存入SDRAM,以便图像数据的处理。

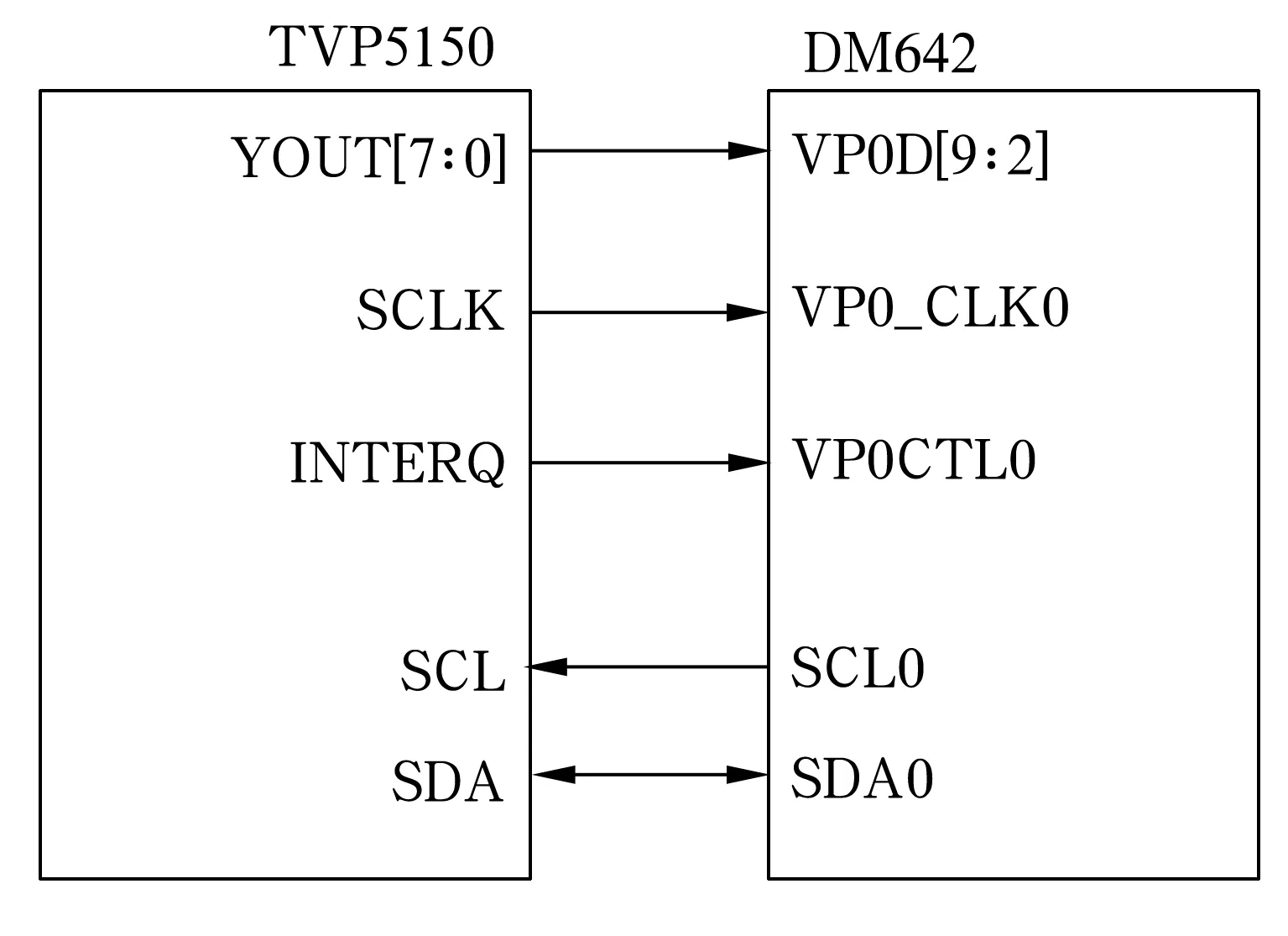

解码芯片采用TVP5150,其与DM642的连接如图2所示。TVP5150是一种低功耗芯片,正常工作时功耗113 mW,节电模式下仅1 mW。该芯片内核电源电压为1.8 V,电源电压为3.3 V,可接收P制式和N制式视频流,并将其转化输出8位BT.656格式的视频数据流。

图2 TVP5150解码芯片与DM642连接示意图

1.3 视频输出

采用SAA7121H编码芯片设计编码电路,SAA7121H将DM642处理后的BT.656视频数据转化为P或N制式的视频信号,进而输出给支持标准制式的显示器进行实时显示。

由于TVP5150和SAA7121H的设备地址不同,可共用DM642的IIC总线,以配置其内部的各种寄存器。

1.4 CPLD逻辑控制

CPLD已被广泛应用于网络通信、仪器仪表、工业应用等领域。DM642电路系统复杂,通常采用CPLD逻辑控制器件实现电路中的逻辑控制,CPLD芯片内部带有大量的逻辑门,可任意组合,非常适合DM642电路系统。

检测系统中,CPLD主要用于控制信号管理和逻辑控制,包括数字视频信号的存储、传输和时序控制,系统的复位、测试、使能和中断信号以及片外存储器的选通信号等,保证系统的有序运行。

2 系统软件设计

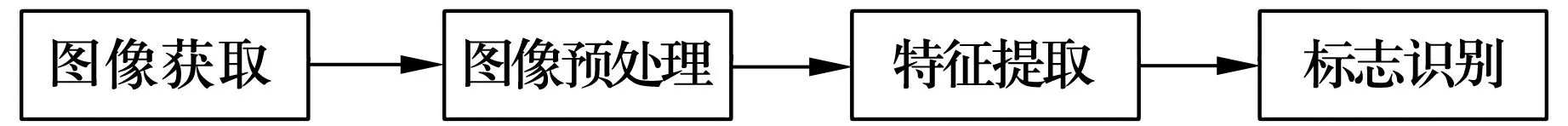

采用正面环形低角度的照明方式,可向检测系统提供稳定均匀、无反光的光源,能突出表现被检轴承的表面纹理,保证系统能够采集到清晰的轴承图像。轴承标志处理和判断的流程如图3所示。

图3 图像处理流程

2.1 图像预处理

图像预处理是图像分析和理解的基础,其目的是对所获取数字图像进行处理以消除采集图像过程中由于干扰而产生的噪声,使图像质量得到改善,并提取图像中的重要信息。

图像预处理主要包括2个部分:1)中值滤波,去除或减少脉冲噪声和随机噪声的干扰,最大程度地保留图像的边缘信息;2)图像二值化,二值化对后续轴承图像的定位和特征分割十分重要,为得到理想的二值化图像,必须选择合适的阈值(阈值过高将导致一些真实边缘的丢失,过低则会产生一些虚假边缘),检测系统采用一种改进的Otsu法[4-5]选取最佳阈值。

检测系统采集到的轴承原始图像并进行预处理后的结果如图4所示。

图4 预处理后的轴承图像

2.2 特征提取

特征提取是轴承标志识别的关键步骤,可以从众多特征中找出最有效的特征进行识别,提取过程主要包括轴承的定位与分割、环带分割、字符归一化和细化等。

2.2.1 轴承的定位与分割

受生产工况的影响,待检轴承到达检测工位时,轴承位置会略有不同,且轴承标志一般在防尘盖或套圈的侧面。为获得准确的定位与分割效果,首先运用Canny边缘检测算法[5]对二值化后的轴承图像进行边缘提取,然后采用基于多边界点的最小二乘法拟合确定轴承的圆心坐标,最后对轴承图像进行定位,如图5所示。

图5 轴承定位

定位后需对轴承图像进行区域分割,以分离出轴承标志图像。由于字符带多为环形分布,因此采用2个与轴承同心的定位圆,并以轴承内圈半径系数为参考进行调试,将字符带定位在2个定位圆之间。提取的字符带图像如图6所示。

图6 字符带图像

2.2.2 环带展开

为方便后续的标志识别,需将提取出的字符环带转换为更易分析处理的字符矩形带,以减少字符间像素的交叉、重叠等情况,使需要处理的数据量大大减小,有利于提高系统的检测效率。

展开后的矩形图像如图7所示,其长度为外周长,保持内外最大尺度不变;宽度为内外径之差,以满足径向无畸变的要求。

图7 字符带展开

2.2.3 字符归一化和细化

在对单个字符块进行局部二值化后,需要对字符进行归一化处理,将每一个输入字符转换为统一大小的规格。字符归一化能够对输入字符的各种形变进行校正,归一化的效果如图8所示。

图8 字符归一化

字符细化能够极大地消除图像中的冗余信息,大大简化字符特征识别过程,提高标志识别的快速性和准确性,检测系统采用基于数学形态学的细化算法。

2.3 标志识别

轴承图像经图像预处理及特征提取后,所有标志被提取出并处理成尺寸一致、排列整齐的单个字符。采用一种改进的模板匹配法进行标志识别。首先,将待识别标志和模板标志二值化;其次,将待识别标志的特殊节点特征向量与其模板进行比对,若两特殊节点的类型一致,且标准化坐标差与方向值差分别小于给定阈值,则认为该特殊节点匹配成功;然后,进行轮廓特征匹配,在字符图像中选取多处标记,在标记处计算待识别标志与其模板轮廓特征向量的欧氏距离并分别计算其差值,若其均小于给定阈值,则认为匹配成功。当特殊节点和轮廓特征均匹配成功时,则判断轴承标志无缺陷;否则判断标志存在缺陷[6]。

3 现场控制系统

PLC具有极高的抗干扰能力和可靠的稳定性,因此,在实际工业现场中,将DSP检测系统与PLC控制系统联动,以实现轴承标志缺陷的全自动检测。

PLC通过TL16C752B芯片实现与DM642的异步串口通信。当接近开关检测到轴承到达指定位置时,PLC通过串口将开始检测信号传递给DM642检测系统进行检测,并将检测的结果通过串口反馈给PLC。当标志无缺陷时,PLC操纵传送带移动,进行下一轴承的检测;当标志存在缺陷时,PLC通过控制气动电磁阀控制气缸,将有缺陷的轴承剔除,从而实现了轴承的全自动流水检测。

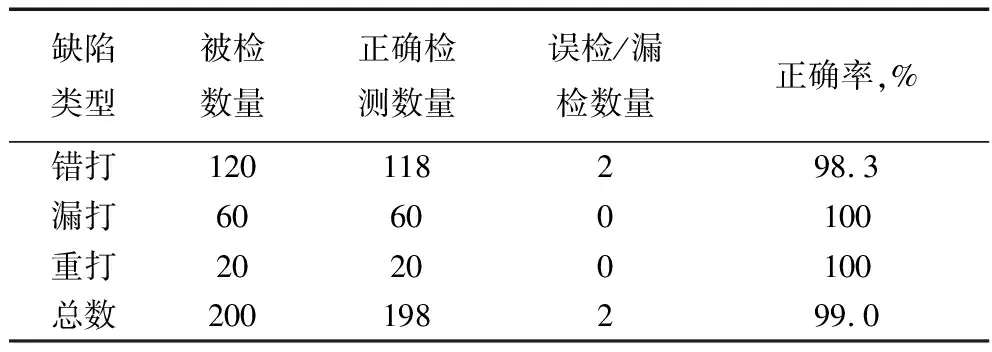

使用该检测系统对多型号、不同标志的轴承进行检测,结果见表1。由表可知,识别率高达99%,而且每套轴承的检测时间不到1 s,完全能够满足工业现场对在线检测的要求。

表1 在线检测结果

4 结束语

将DSP图像检测技术应用于轴承标志缺陷检测,不仅具有非接触、精度高、效率高、重复性好等特点,还解决了传统人工检测效率低、易漏检等缺点。而与PLC相结合,可用于实际工业现场的自动化检测,有助于提高轴承标志质量以及企业的生产效率和自动化水平。