一种新型两层多孔式磁性V带的结构设计

2016-07-25孟兆明

孟兆明,李 杰

(青岛科技大学 机电工程学院,山东 青岛 266061)

带传动具有传动距离远、结构简单、传动平稳、成本低廉和缓冲吸振等特点,在机械工程中被广泛应用。

目前工程机械中大量使用的普通V带采用三层实心式结构。由于V带传动采用摩擦传动,传统普通V带设计为上下层是胶体、中间层是抗拉体,截面中性层只有一个。目前标准V带的中性层往往偏离抗拉体中心,且普通V带型号间无任何规律,当V带经过带轮产生弯矩而发生弯曲变形时,抗拉体与上下胶体这两个分界面处都产生相对错位移动,易造成V带的滑移破坏。为此,本工作设计了一种新型两层多孔式磁性V带[1]。

1 V带截面结构设计及中性层计算

普通V带抗拉体的材料单一,由于位置所限,材料有效利用率低,导致V带承载能力较弱;另外传统实心式V带的弯曲柔性差、无用材料相对较多、质量大,弯曲应力和离心拉应力大,V带容易产生疲劳破坏。

普通V带截面结构见图1[2]。新型V带截面结构如图2所示,由抗拉体、胶体和磁性包布三部分组成。新型V带能有效地提高承载能力、减小质量、降低弯曲应力和离心拉应力,并且还能够防止由于弯矩及弯曲变形引起的材料错位、滑移和断裂等破坏。

图1 普通V带截面结构示意

图2 新型V带截面结构示意

1.1 普通V带

根据图1所示的普通V带截面结构,建立如图3所示的截面结构坐标,根据文献[3]和[4],得到普通V带中性层位置关系式。图3中b为截面顶宽,h为截面高度,m为截面顶胶厚度,e为截面抗拉体厚度。

图3 普通V带截面结构坐标及尺寸

式中E1——顶胶和底胶的弹性模量;

E2——抗拉体的弹性模量;

y——任意位置离中性层的垂直距离;

A——V带截面面积;

δ1——传统V带中性层距上端面的距离。

展开公式(3)有

整理公式(4)得三层实心式V带中性层位置δ1:

1.2 新型V带

根据图2所示的新型V带截面结构和图3所示的截面结构坐标,令新型V带中性层恰好位于两种不同材料的分界线上,得到如图4所示的两层实心式V带坐标及尺寸。由于新型V带胶体处设置了圆柱孔,以增加带的柔性、减少应力集中、降低弯曲应力,因此每组孔间隔一定的距离,传动中圆柱孔截面造成的中性层变化微弱,可略去不计[5]。新型V带在胶体内侧设计有均布的数组圆柱孔,每组平行排列2~5个,孔径、孔长以及每组孔间距与V带的型号相关。

图4 两层实心式V带截面结构坐标及尺寸

由于V带绕在带轮上时,V带的弯曲应力分布从胶体内侧到中性层是逐渐降低的,因此胶体内侧设计的孔形最佳为锥形孔,孔径从内侧到中性层逐渐减小。为了加工制造方便、降低成本,实际应用中的孔形可设计为圆柱孔,其高度为胶体厚度的1/3~1/2较好。

令δ2=e,m=0,则新型V带中性层位置关系式为

运算简化公式(7),得到新型V带的中性层位置δ2:

2 V带应力分析

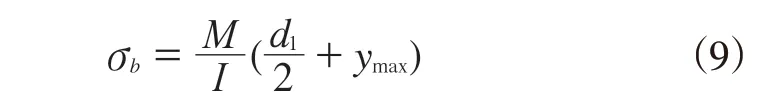

V带传动最大的弯曲应力位于V带与小带轮接触处,其弯曲应力σb为

式中M——V带弯矩;

I——V带截面中性层的惯性扭矩;

d1——小带轮直径;

ymax——V带截面上下端面至V带中性层的距离。

2.1 弯曲拉应力对比

V带最大的弯曲拉应力发生在V带截面的最上端。比较图3和4以及公式(5)和(8)可知,对于相同截面尺寸的V带,由于抗拉体材料厚度、位置的不同,新型V带的中性层位置远远低于普通V带的中性层位置,因此,对于V带的最大弯曲拉应力,尽管同样位于V带截面的最上端,但是新型V带的弯曲拉应力小于普通V带。

2.2 弯曲压应力对比

根据公式(9)可知,V带最大的弯曲压应力发生在V带截面的最下端。比较图1和2可知,由于图2所示的新型V带下端加工设置了数组圆柱孔,相对图1所示的普通V带结构,新型V带不仅减少了胶体的材料、增加了胶体的柔性,还有效地降低了弯曲压应力。

3 V带包布材料选择

依据带传动欧拉公式[2],V带的临界有效拉力(Fec)与其他影响因素的关系式为

式中Fmin——V带最小初拉力;

f——V带与带轮的摩擦因数;

α——V带与带轮的最小接触包角。

根据公式(10),新型V带的包布采用磁性材料制造,将抗拉体和胶体整合为一体,除可固定两层材料外,还增加了V带与铁质材料带轮的吸附力,增大了V带与带轮的摩擦因数,从而可提高带的有效拉力和传动能力。需要特别强调的是,为了提高带的传动能力,增大V带与带轮的摩擦因数,带轮的材料尽量选择铸铁,V带传动装置尽量采用闭式传动方式。

4 结论

相对普通V带而言,两层多孔式磁性V带具有如下优越性:

(1)提高了抗拉体材料利用率,承载能力高;

(2)改变了抗拉体材料的单一模式,抗拉体材料选用广泛;

(3)能有效防止抗拉体与胶体之间产生的相对错位、滑移破坏;

(4)增加了弯曲柔性,减小了弯曲应力,有效提高了抗弯曲能力;

(5)减小了质量和离心拉应力;

(6)增加了V带与铁质材料带轮的吸附力,有效拉力、传动能力提高。