合成橡胶生产中废气的催化氧化处理技术

2016-07-25刘忠生方向晨王海波

赵 磊,王 新,刘忠生,方向晨,王海波

(中国石油化工股份有限公司抚顺石油化工研究院,辽宁 抚顺 113001)

近年来,随着我国大范围雾霾天气的频繁出现,对挥发性有机物(VOC)的控制已成为现阶段我国大气环境治理领域中的重点。由于VOC直接排入大气会危害人体健康,污染周围环境,因此,我国《大气污染物综合排放标准》(GB 16297—1996)对有机物的排放作出了严格限制,非甲烷总烃质量浓度小于120 mg m-3;北京和天津等地区则针对VOC制定了更加严格的地方排放标准,规定非甲烷总烃的排放限值为80 mg m-3,如采用焚烧工艺处理,排放指标为20 mg m-3[1-2]。

有机废气的治理方法包括吸收、吸附、冷凝、直接燃烧、热力燃烧和催化氧化(燃烧)等。催化氧化是处理有机废气的一种行之有效的方法,利用催化剂降低氧化活化能,在较低的温度(250~400℃)下,将废气中的有机物氧化成二氧化碳和水[3]。催化氧化技术适用的VOC浓度范围宽,对VOC净化彻底,操作温度低,能耗小,安全可靠,因此,国内外都将其作为研究和应用重点。此外,催化氧化也是实现排放气非甲烷总烃质量浓度不大于20 mg m-3目标的能耗最低的处理方法。

合成橡胶行业是VOC的重要排放源之一,橡胶生产过程中排放的废气主要集中在后处理单元,每条生产线每小时的废气排放量达到数万立方米,其中每立方米废气中非甲烷总烃质量达到数千毫克。废气中的主要VOC污染物为己烷和环己烷等[4],对周围环境造成了严重污染,严重影响了企业职工和周围居民的身心健康。

中国石油化工股份有限公司抚顺石油化工研究院(以下简称FRIPP)从20世纪90年代开始从事有机废气的催化氧化治理研究,曾先后对多种有机废气进行了催化氧化实验室、中试及工业化应用研究[5]。2013年FRIPP开展了合成橡胶厂顺丁橡胶(BR)生产排放废气的工业化治理研究,针对BR生产废气排放量大、污染物浓度高的特点,开发了以催化氧化为核心的深度治理及能量回收技术,使净化气中非甲烷总烃质量浓度低于20 mg m-3,同时回收催化氧化反应热,用于废气进气预热,过剩热能产生水蒸气,进一步降低了装置的操作费用,实现了环保和节能的双重目标。

1 废气来源和组成

某石化企业合成橡胶厂后处理单元共有4条生产线,排放的废气包括热箱干燥废气和冷箱干燥废气,废气中的主要污染物为己烷。FRIPP以其中2条BR生产线排放的废气为处理对象,进行了废气催化氧化处理工艺及相应催化剂的研发。废气排放基本参数为:废气处理量 40 000 m3h-1,温度 60 ℃,己烷质量浓度 6 000(2 000~13 000)mg m-3,氧气体积分数 0.209 7,氮气体积分数0.788 8。废气的总烃浓度远超过GB 16297—1996对非甲烷总烃排放限值的要求。

2 BR生产废气深度治理技术

2.1 废气处理流程

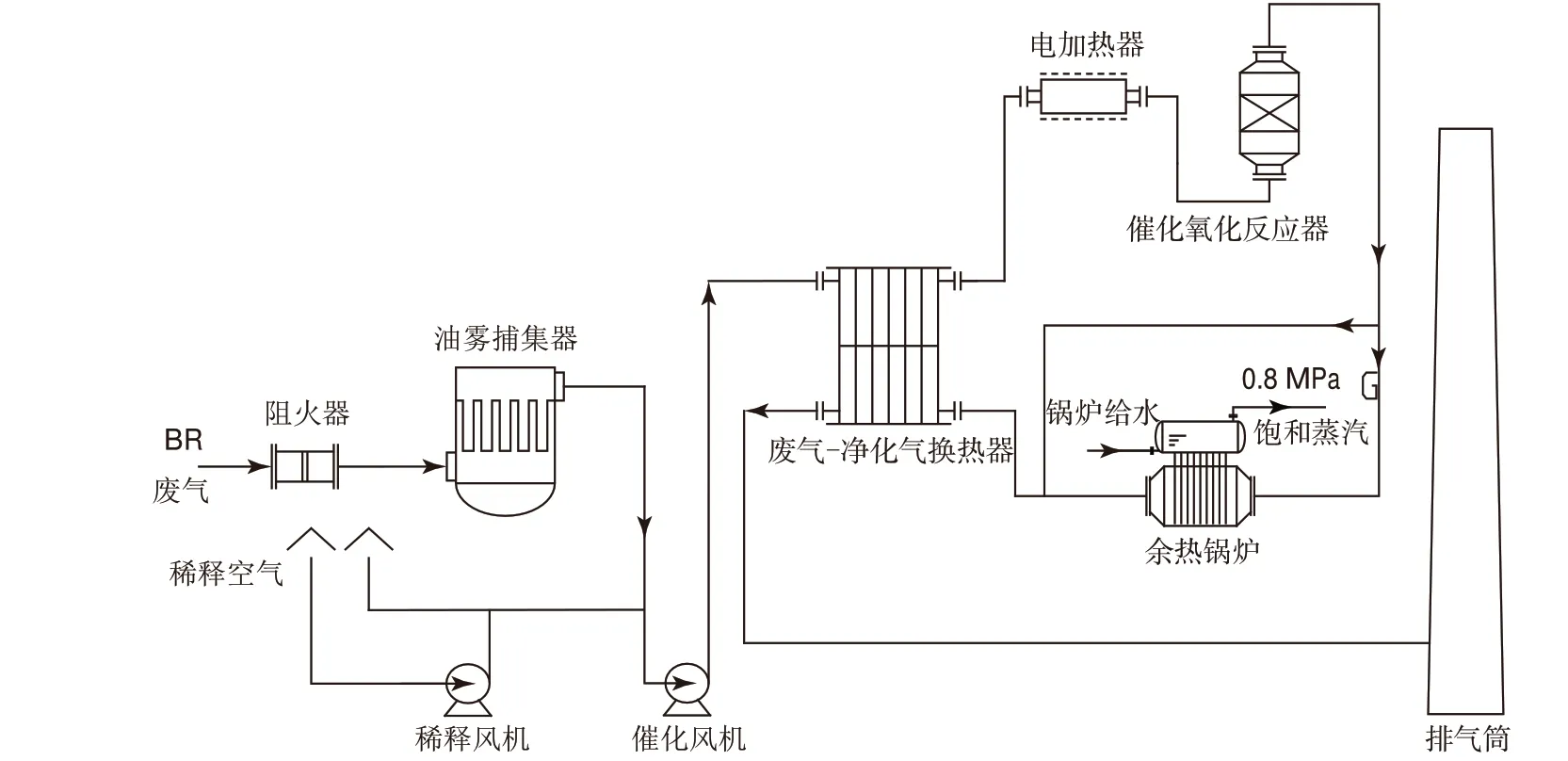

针对BR生产排放废气浓度高、排气量大、夹带油雾和橡胶颗粒物等特点,FRIPP开发了“过滤除雾-催化氧化深度治理-余热回收”处理技术(废气处理工艺流程如图1所示)及相应的WSH-2F型贵金属催化剂。

图1 BR生产废气深度处理工艺流程

BR生产后处理单元包括阻火器、油雾捕集器、稀释风机、催化风机、气-气换热器、电加热器、催化氧化反应器、余热锅炉和排气筒等相应设备。废气首先经阻火器进入油雾捕集器,去除废气中含有的油雾及颗粒物;经过空气稀释到一定浓度,进入废气换热器,回收部分反应热,并经电加热器加热至250~300 ℃后,进入催化氧化反应器,废气中有机物在催化剂作用下被空气中的氧气氧化成二氧化碳和水,使废气得到净化;高温净化气体首先进入蒸汽发生器,加热除氧水,产生0.8 MPa饱和蒸汽,之后进入废气换热器,预热废气后达标排放,从而回收反应热,同时增加装置的操作灵活性和适应性。

WSH-2F型催化剂为改进型催化剂,针对尾气的特点,提高了对正己烷的催化氧化效果,有效降低了反应器床层空速,大大降低了废气处理成本。

2.2 废气处理装置的规模和安全性

采用催化氧化工艺处理BR生产废气时,为安全考虑,一般控制进入催化氧化反应器的废气中有机物浓度低于LEL(爆炸下限)的25%。正己烷的爆炸下限为0.012(体积分数),其LEL的25%为0.003(体积分数),即处理时应控制废气体积分数在0.003(按环己烷折算为废气的总烃质量浓度为11 250 mg m-3)以下。综合考虑催化剂、反应器和换热器等的耐热性,催化燃烧反应器入口废气的质量浓度按8 000 mg m-3设计。因此,装置的处理规模确定为70 000 m3h-1。通过添加稀释空气来控制反应器入口废气的总烃质量浓度在8 000 mg m-3以下。

废气处理过程要求保证装置安全、稳定运转,采用的可编程逻辑控制器(PLC)系统具有报警和联锁保护功能,当控制指标超过高限值时,系统发出声光报警信号;当催化氧化反应器入口/出口温度、电加热器内部温度或废气中可燃气体浓度超过高限值时,装置进入联锁保护停车状态,从而确保装置安全稳定运行。

3 治理效果

3.1 过滤除雾预处理

BR生产后处理单元尾气中含有的橡胶颗粒和填充油可能会在气体管道法兰、阀门、弯头、换热器、加热器等设备中粘附累积,不仅会降低设备效率,还会带来安全隐患;此外,油雾浓度的不确定性也给催化氧化带来某种程度的安全隐患。为此,进行过滤除雾预处理。油雾捕集器采用玻璃纤维滤筒过滤捕集油雾。纤维滤筒安装在金属罐内,气体从罐入口进入滤筒,油雾和固体颗粒被截留,气体穿过滤筒顶部和侧壁进入滤筒与金属罐形成的空间,然后从罐的出口排出,从而过滤捕集的油雾,同时可以去除废气/空气中的颗粒物,粒径为1~5 μm的颗粒物去除率可达95%以上。被截留的油雾和固体颗粒在重力的作用下,落到金属罐底部,作为污油定期排出,由厂方统一回收。

3.2 废气处理效果

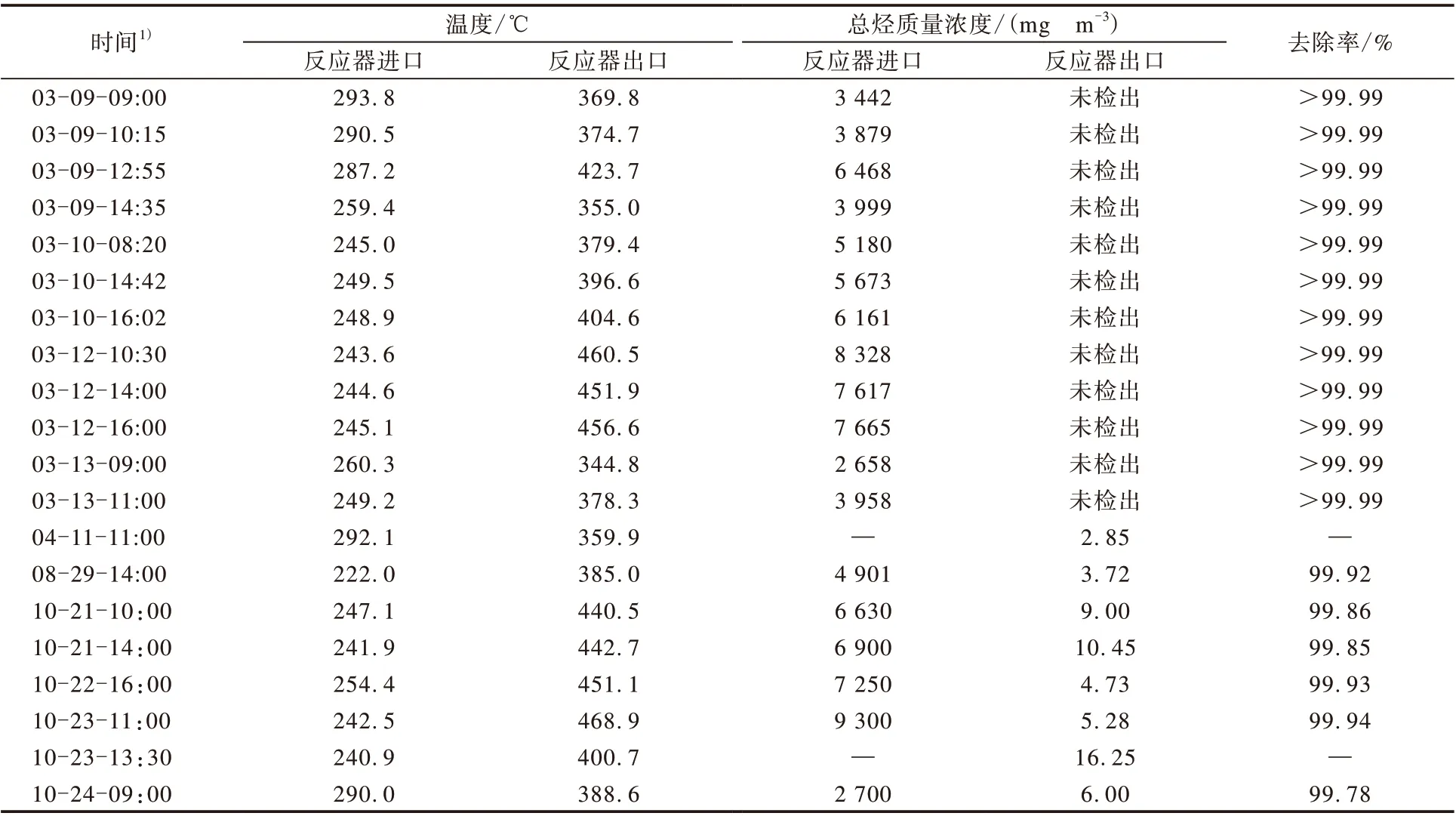

废气处理装置开工运转期间,催化氧化反应器入口温度维持在250~300 ℃,床层空速为15 000~17 500 h-1,反应器入口总烃质量浓度为3 000~10 000 mg m-3,反应器出口温度为350~480 ℃,反应器出口总烃质量浓度小于4 mg m-3,净化气总烃浓度远低于废气处理装置的设计指标。由此可见,反应器床层的平均温度需要控制在300 ℃以上,才能使净化气总烃质量浓度满足不大于20 mg m-3的限值要求。2014年废气处理装置运转数据如表1所示。

表1 2014年废气处理装置运转数据

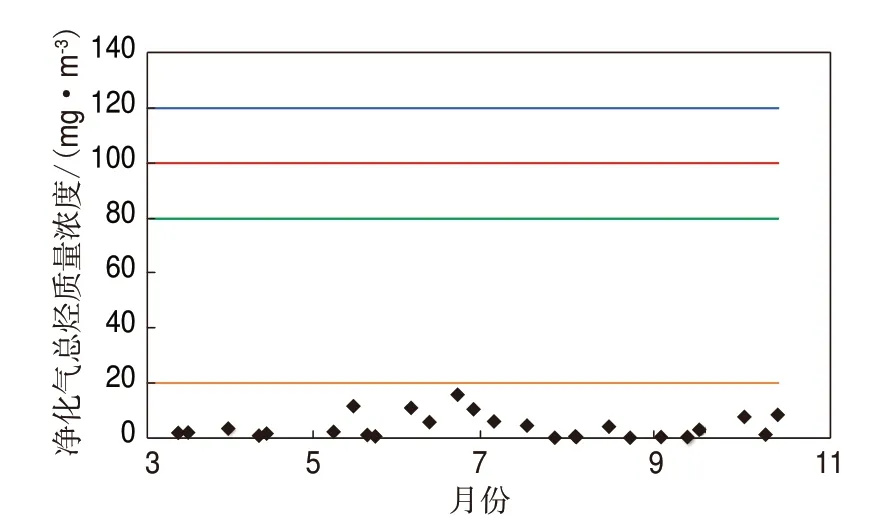

该装置在开车成功后即投入长周期运转。期间,催化氧化反应器床层的平均温度一直保持在300 ℃以上,10个多月的运转结果如图2所示。从图2可以看出,采用废气处理装置后,BR生产废气经过处理后,净化气总烃质量浓度始终低于20 mg m-3,满足设计指标要求,远低于国家排放标准以及重点地区(北京和天津)排放标准规定的限值。该废气处理装置运转及催化剂活性稳定,总烃去除率在99.7%以上。

图2 装置长期运转效果及相关废气排放标准

3.3 废气处理装置能耗及经济效益

该废气催化氧化处理装置能耗主要来自催化风机和电加热器,通过气-气换热器和余热锅炉可以从高温净化气中回收氧化放热,一方面预热冷废气,减少电加热器的电耗,另一方面余热锅炉产生0.8 MPa的水蒸气,并入厂方的蒸汽管网,给废气处理装置带来了一定的经济效益。该废气处理装置每年电耗约为3.2 106kW h,如电费按照0.5元 (kW h)-1计算,则每年的运转费用约为160万元。通过预热锅炉年产蒸汽量约为11 360 t,0.8 MPa水蒸气价格按照170元 t-1计算,年创造效益约为193万元,扣除装置能耗,该废气处理装置每年能够创造30余万元的经济效益。

废气总烃质量浓度按照6 000 mg m-3计算,年操作时间按8 000 h计算,该废气处理装置的平均处理量按50 000 m3h-1计算,投入使用后,每年可减排VOC污染物约为2 400 t,极大地改善了企业周围的大气环境。我国正在制定VOC排污收费制度,如果VOC排污收费按照10元 kg-1计算,该废气处理装置每年可节省排污费2 400万元。

4 结语

该废气处理装置于2014年3月投入运转,废气处理效果明显。

(1)采用“过滤除雾-催化氧化深度治理-余热回收”治理及能量回收工艺处理BR生产废气,排放气中总烃浓度低于20 mg m-3,远低于国家和地方相关排放标准规定的限值。

(2)在环保达标的同时,该废气处理装置可对反应热进行有效回收利用,除利用反应热对废气进气预热外,过剩热能用于产生蒸汽,每小时可产生0.8 MPa水蒸气1.42 t以上,有效回收了反应过剩热,增加了装置的操作灵活性和适应性,并取得了高效节能效果,产生了一定的经济效益。

(3)用WSH-2F催化剂处理BR生产废气,在反应器床层空速不大于17 500 h-1、反应器床层平均温度在300 ℃以上的条件下,总烃去除率可达99.7%以上,实现了废气深度治理的目标。