子午线轮胎接地特性与胎冠温度场关系的研究

2016-07-25王国林董自龙徐海青

王国林,童 鑫,董自龙,徐海青

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

现代车辆的发展对轮胎性能提出了越来越高的要求。据交通管理部门统计,每年发生在高速公路上的交通事故有46%是由于轮胎故障引起的,其中爆胎占70%[1]。爆胎现象的发生与轮胎的温度升高有直接关系,轮胎温度的升高会导致胎压升高,尤其在夏季,极易引起爆胎。因此对轮胎温度场进行研究能够在一定程度上提升轮胎的使用寿命及行车安全性。

轮胎是汽车与地面接触的唯一部件,接地区域橡胶的迟滞损失是轮胎生热的主要原因。目前对轮胎胎冠温度影响的研究主要集中在胎面胶配方方面[2-5],晋琦[6]分析了带束层角度和帘线密度与轮胎温度的关系,提出带束层结构对带束层端部的温度具有显著影响。J.Song[7]通过轮胎疲劳试验得出带束层复合材料疲劳过程中温度上升率与疲劳寿命之间有一定线性关系。J.R.Cho等[8]研究了不同花纹结构对胎冠温度的影响,得出在不同行驶速度下的轮胎迟滞损失总能量和轮胎最高温度,提出了一种较优的轮胎花纹设计方案。可见胎冠结构与温度有紧密联系,同时还与轮胎的耐磨性、滚动阻力、抓着性能、抗水滑性能以及低噪声性能紧密相关。因此对胎冠温度场的研究有重要意义。

本工作对轮胎接地特性和胎冠温度场进行分析,探索接地特性与胎冠温度场的相关性。

1 轮胎胎冠温度场和接地特性的描述

1.1 轮胎胎冠温度场

为便于分析,采用胎冠最高温度、胎冠中心最高温度与带束层端部最高温度的差值和胎冠高温区与胎冠面积的比例等参数对胎冠温度场特性进行描述。

1.2 轮胎接地特性

轮胎接地特性分为两类[9]:(1)轮胎接地几何特性,描述接触区域的形状特征;(2)轮胎接触力学特性,描述接触区域的接地力学特征。

接地几何特性包括接地面积、印痕面积、接地面积比、接地海陆比、胎面接地长度、胎面接地宽度、接地系数、接地形状系数、接地长轴系数(DOFavg称为第二长轴系数,LFavg称为第三长轴系数)和形状对称度;接触力学特性包括硬度系数、接地压力偏度值、接地偏心距和平均接地压力。通过应用软件TFAS[9](tire footprint analysis system)对试验结果或有限元分析结果进行处理,可以准确获得描述轮胎接地特性的参数。

2 数值试验

2.1 有限元模型

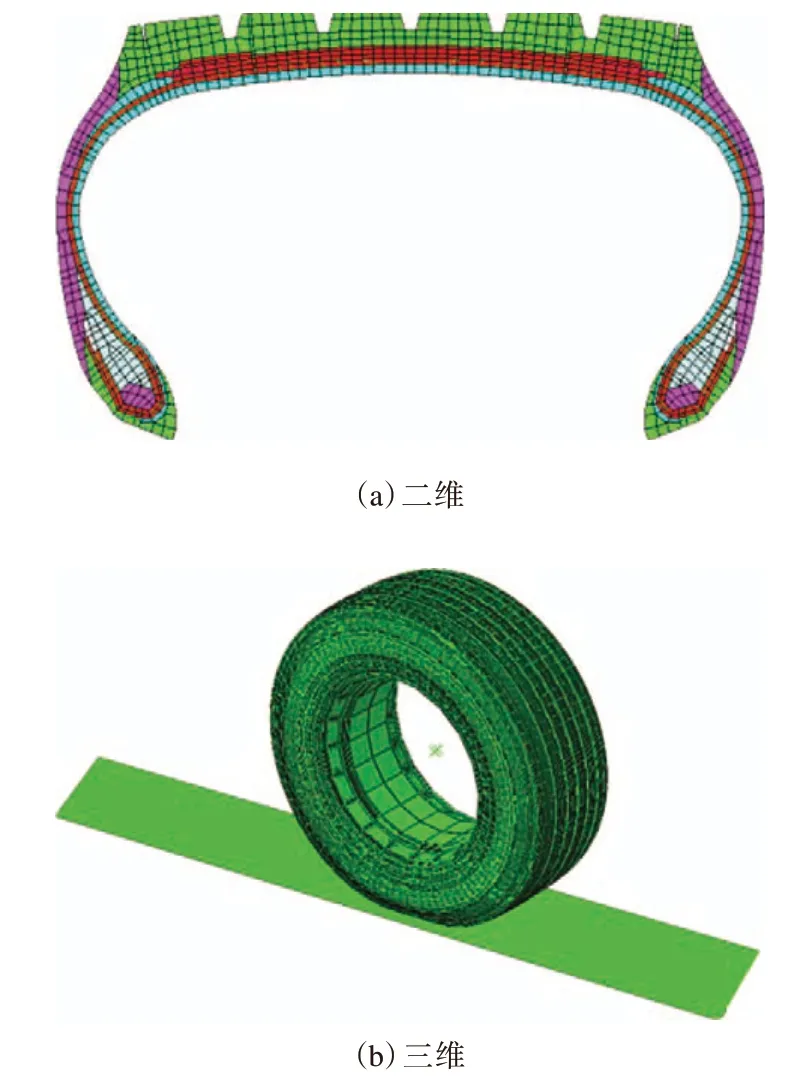

以全钢载重子午线轮胎385/55R22.5为研究对象,建立轮胎结构的有限元分析模型,如图1所示。橡胶部分采用CGAX3H和CGAX4H单元模拟,橡胶材料采用YEOH本构模型[10],钢丝帘线部分采用Rebar(加强筋)单元简化。轮辋和地面定义为解析刚体。

图1 385/55R22.5轮胎有限元模型

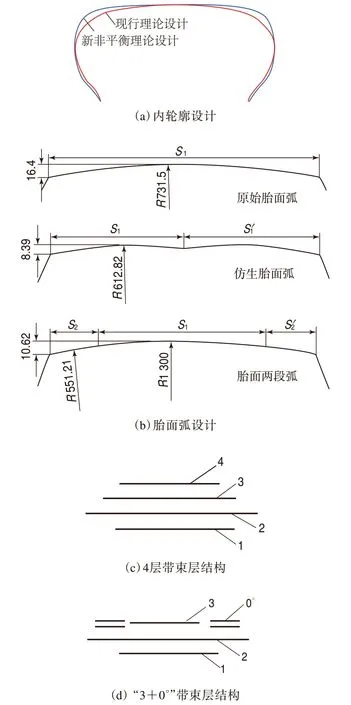

2.2 仿真试验方案设计

带束层是子午线轮胎结构的核心,决定着充气子午线轮胎的形状以及由内充气压力引起的轮胎各部件初始应力[11],而轮胎性能与其轮廓密切相关[12]。为对比分析轮胎结构对胎冠温度的影响,本工作进行了带束层结构和轮胎内轮廓设计,制定如下分析方案。现行理论设计内轮廓:1#方案—原生产方案,2#方案—第1、第2和0°带束层分别加宽4,9.2和9.2 mm,3#方案—第1和第2带束层角度均增大5°,4#方案—带束层宽度和角度增大,数值同2#和3#方案,5#方案—4层带束层,6#方案—胎肩处胎面弧高增大6 mm,7#方案—胎面两段弧设计,8#方案—仿生胎面弧设计;新非平衡理论设计内轮廓:9#方案—“3+0°”带束层,10#方案—4层带束层,11#方案—“3+0°”带束层、仿生胎面弧设计,12#方案—4层带束层、仿生胎面弧设计。其中,现行理论设计内轮廓为该型号轮胎生产所采用的内轮廓;新非平衡理论设计内轮廓为采用文献[13]的方法设计内轮廓;胎面弧设计方案采用文献[14]中的方法进行设计。内轮廓设计、胎面弧设计和带束层结构如图2所示。

图2 方案设计

3 结果与讨论

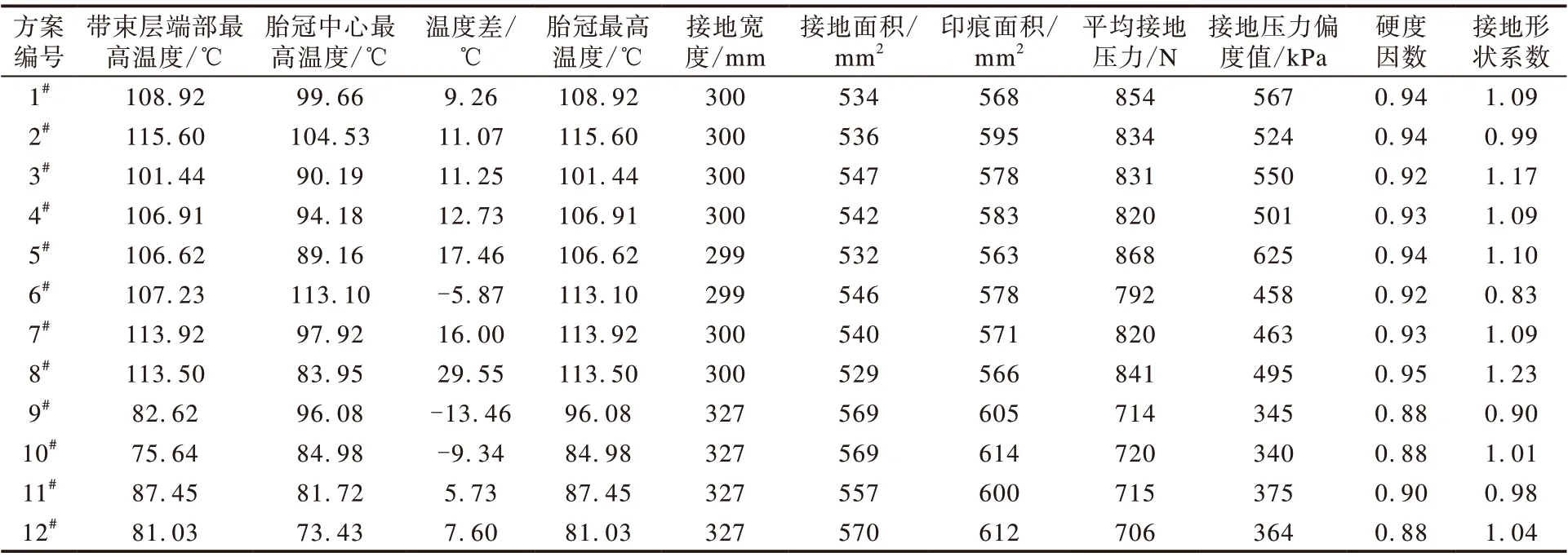

轮胎温度场分析方法和流程参见文献[15]。分析时采用该型号轮胎的标准负荷和充气压力,分别为42 500 N和830 kPa,滚动速度为60 km h-1,各方案的温度场和接地特性分析结果见表1。

由表1可知,轮胎的结构设计参数对胎冠温度影响较大。12#方案胎冠温度最低,2#方案的胎冠温度最高。通过对比1#与5#、9#与10#、11#与12#方案发现,在内轮廓相同的条件下,4层带束层结构胎冠最高温度低于“3+0°”带束层结构,这是因为4层带束层结构加大了对胎冠的箍紧作用,减小了轮胎的径向变形,从而减小了胎冠的迟滞生热;对比9#与11#、10#与12#方案得出,在内轮廓相同的条件下,仿生胎面弧可以显著降低胎冠最高温度,因为仿生胎面弧采用类似于双胎并装的原理,使胎面受到的压力更加均匀,减小了胎面胶的变形,从而降低了胎冠最高温度;相较于现行理论设计内轮廓,采用新非平衡理论设计内轮廓的轮胎不仅胎冠中心与带束层端部的温度差小,而且胎冠最高温度也有大幅降低。

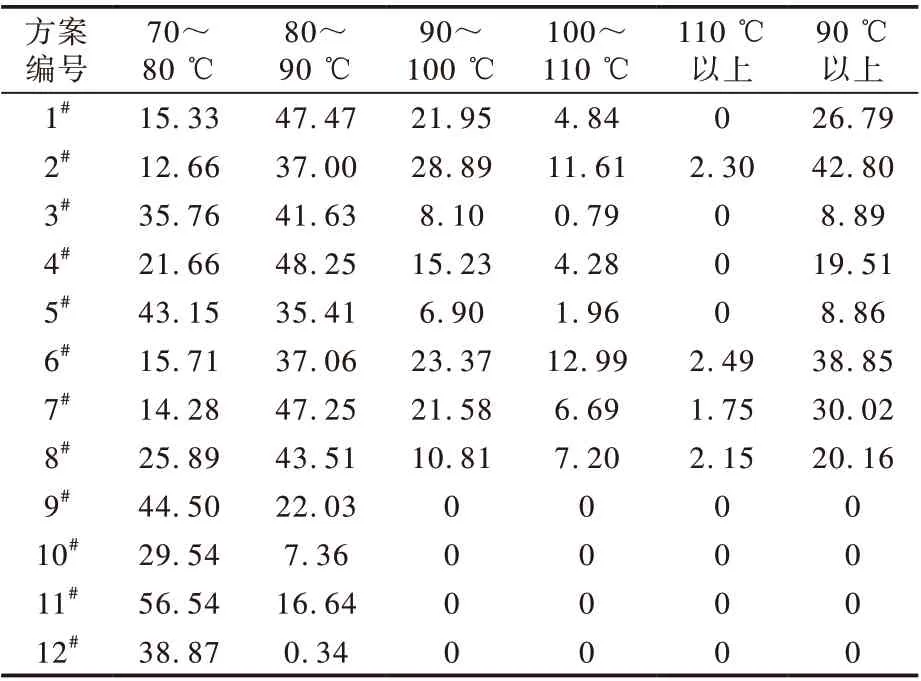

表1 不同结构设计方案所对应的部分接地特性参数和胎冠温度的仿真分析结果

3.1 胎冠高温区面积比

轮胎在行驶过程中的周期变形以及与路面之间的摩擦造成随滚动速度提高轮胎内温度迅速上升[16]。试验表明,当轮胎温度由0 ℃上升到100 ℃时,橡胶的强度以及与帘线的粘合力将下降50%左右,帘线的抗拉强度也将受到削弱[17]。反复的热损伤加速了橡胶的老化变质、帘线剥离折断等进程,轮胎强度由此受到严重削弱。热损伤与机械损伤一样,都是一个累积的过程。可以推断,胎冠高温区面积的增大使由温度造成的损伤增加,从而增大了轮胎发生热疲劳破坏的趋势。

设温度在90 ℃以上的区域为高温区域[17]。高温区在胎冠面积的比例见表2。由表2可知,2#方案的高温区域面积最大,其在滚动过程中受到热损伤的累积也最大,其次是6#方案。对比1#,2#和3#方案可以看出,胎冠高温区面积随着带束层宽度的增大而增大,随着带束层角度的增大而减小;对比1#和8#方案可知,使用仿生胎面弧可以减小胎冠高温区面积;6#方案增大了胎冠弧的高度,从而增大了胎面胶的体积,使得胎冠生热增加而散热困难,因此出现较大的高温面积;使用新非平衡理论设计内轮廓的轮胎胎冠均未出现高温区域,且胎冠温度梯度也很小,因此优化内轮廓的设计对改善胎冠温度分布有显著作用。

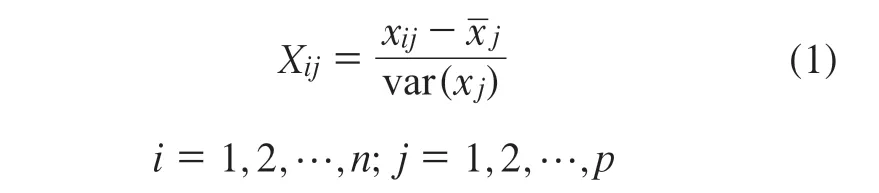

表2 高温区占胎冠面积的比例 %

3.2 主成分回归分析

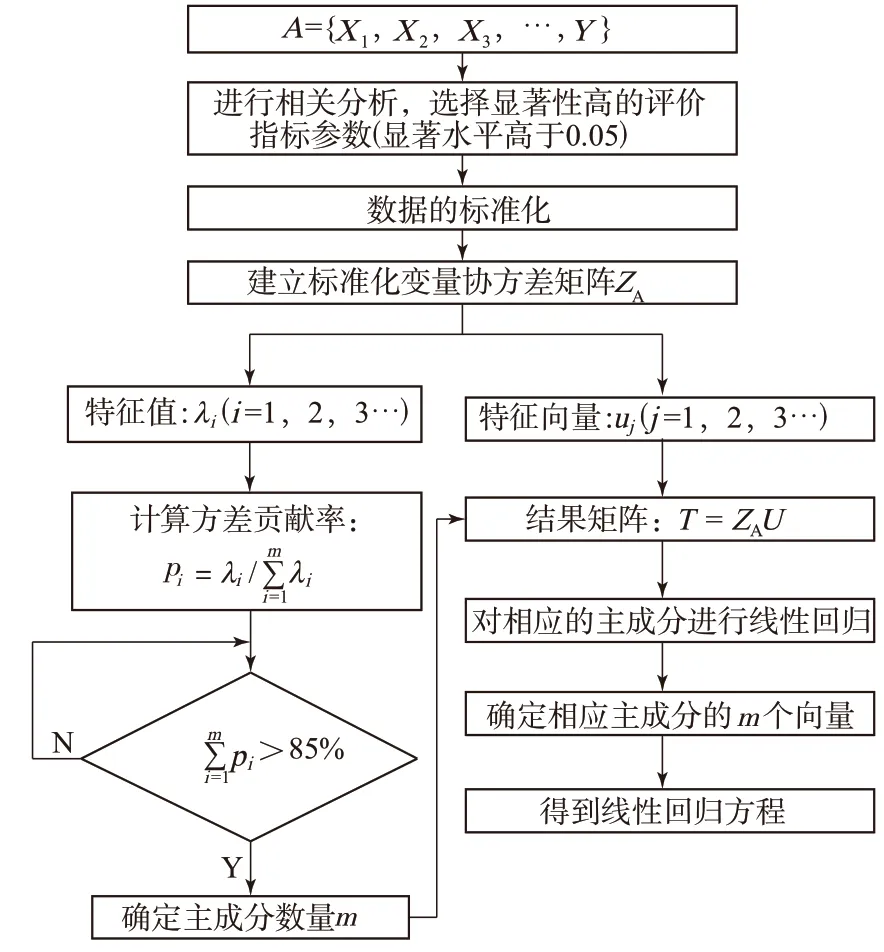

利用分析结果,采用主成分分析方法[18]建立接地特性参数与胎冠温度的关系,分析流程如图3所示。采用z-score标准化方法对数据进行标准化处理,其计算公式为

图3 主成分回归分析流程

式中,x j为指标量平均值,var(xj)为其方差。

3.2.1 胎冠最高温度的主成分回归

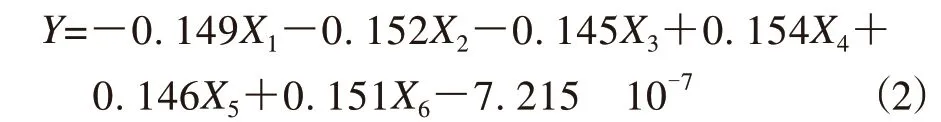

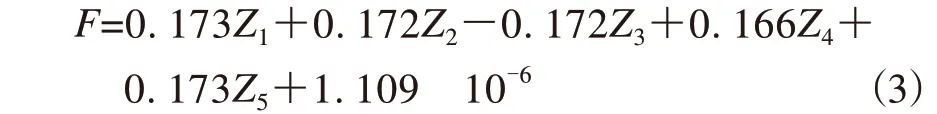

经过分析得出以下接地参数与胎冠区域最高温度具有较强的相关性:接地宽度、接地面积、印痕面积、平均接地压力、接地压力偏度值和硬度因数,标准化后分别为X1,X2,X3,X4,X5,X6,最高温度为Y,关系式如下:

可以看出,接地宽度、接地面积和印痕面积为负向指标,其余为正向指标。其中影响较大的依次是平均接地压力、接地面积和硬度因数;影响较小的依次是接地宽度、接地压力偏度值和印痕面积。由于轮胎在滚动中,橡胶材料的应变滞后于应力,从而使轮胎产生迟滞生热[6]。而平均接地压力、接地面积和硬度因数都是与轮胎形变紧密相关的接地参数。接地面积大使更多的橡胶发生变形,导致胎冠温度高;硬度因数越大,产生的形变越小,导致胎冠温度低。

3.2.2 胎冠中心与胎肩温度差的主成分回归

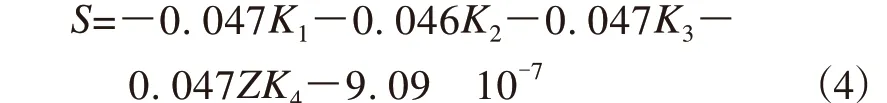

分析得出与胎冠分布有较强相关性的接地参数如下:接地长度、第二长轴系数、第三长轴系数、接地系数、接地形状系数,标准化后分别为Z1,Z2,Z3,Z4,Z5,温度差为响应变量F,关系式如下:

式(3)说明这些参数对温度分布的影响基本处于同一水平,第三长轴系数为负向指标,其余为正向指标。轮胎接地形状系数定义为接地印痕外轮廓对应的几何形状的4个外角和与360°的比值。接地形状系数大于1时,表示接地印痕形状是内凹的,胎冠最高温度在带束层端部;接地形状系数小于1时,表示接地印痕形状为外凸的,胎冠最高温度在胎冠中心[9]。

3.2.3 胎冠高温区面积比的主成分回归

分析得出与胎冠高温区面积比有较强相关性的接地参数是接地长度、第二长轴系数、接地系数和接地形状系数,标准化后分别为K1,K2,K3,K4,高温区面积比为响应变量S,关系式如下:

式(4)说明这些参数对胎冠高温区面积比的影响基本处于同一水平,且所有接地参数均为负向指标。在相同的使用条件下,接地长度、第二长轴系数、接地系数和接地形状系数的增大,都会使高温区的面积减小。

4 结论

采用数值仿真技术对比分析了载重子午线轮胎385/55R22.5的12个不同结构设计方案的胎冠温度场。利用TFAS软件得到了不同方案的接地特性参数,并研究了胎冠温度场与接地特性参数之间的关系,得出如下结论。

(1)增大胎冠弧的高度会导致胎面温度上升;使用仿生胎面弧则会大幅度减小胎冠的高温区域,使得轮胎使用更加安全。

(2)使用新非平衡设计内轮廓可以有效降低胎冠整体温度,且使胎冠的温度梯度减小,温度分布更加均匀,内轮廓参数对胎冠温度分布有显著影响。

(3)轮胎接地特性参数中,平均接地压力、接地面积和硬度因数对胎冠温度影响较大;接地宽度、接地压力偏度值和印痕面积对胎冠温度影响较小。其中接地宽度、接地面积和印痕面积为负向指标,其余为正向指标。

(4)在轮胎接地参数中,轮胎接地形状与胎冠温度分布密切相关,采用高温分布这一新的评价指标有利于对比不同轮胎结构对轮胎热疲劳破坏的影响。

(5)胎冠温度场与评价指标参数有较强的相关性。对于同一型号轮胎,相同使用条件下,可以得到接地特性参数和胎冠温度的回归方程,以预测和评价胎冠的热性能。