环保型三元乙丙橡胶硫化体系的研究

2016-07-25李静

李 静

(中国石化北京化工研究院燕山分院 橡塑新型材料合成国家工程研究中心,北京 102500)

三元乙丙橡胶(EPDM)的不饱和度与其他高不饱和二烯烃类橡胶相比低很多,当采用硫黄硫化体系硫化时,硫化的活性较低,因此硫化体系就要相对强很多。EPDM采用硫黄硫化体系时一般促进剂的用量较大,品种较多,且高活性超速促进剂(如二硫代氨基甲酸盐类和秋兰姆类)的应用非常普遍[1]。

EPDM由于分子结构中缺少活性基团,内聚能低,自粘性和互粘性很差,胶料易喷霜。某些具有仲胺结构的橡胶助剂与亚硝化剂(氮氧化物NOx)反应会生成N-亚硝胺。研究已确定N-亚硝胺具有致癌性。德国法规TRGS 552规定了禁用12种致癌的N-亚硝胺,涉及多种目前国内广泛应用的橡胶助剂。特别是2001年10月欧盟发表的《未来化学品政策战略白皮书》,将硫化剂DTDM和某些秋兰姆类促进剂(如TMTD等)列为限期淘汰的化学品[2]。

本工作通过研究新型环保橡胶助剂在EPDM中的应用,解决EPDM喷霜及产生亚硝胺的问题。

1 实验

1.1 主要原材料

EPDM,牌号J-4045,中国石油吉林石化公司产品;纳米活性氧化锌,宝鸡天鑫工业添加剂有限公司产品;预分散氧化锌ZnO-80,上海加成化工有限公司产品;不溶性硫黄IS60-10和预分散硫黄S-80,河南省开仑化工有限责任公司产品;促进剂ZDBP-50,宁波硫华聚合物有限公司产品。

1.2 试验配方

基本配方:EPDM 100,7#工业参比炭黑80,硬脂酸 1,ASTM 103#油 50。

硫化体系:1#配方(ISO标准配方)中氧化锌5,促进剂TMTD 1,促进剂M 0.5,硫黄 1.5;2#配方中纳米活性氧化锌 5,促进剂ZDBP 8,促进剂M 0.5,不溶性硫黄IS60-10 1.5;3#配方中纳米活性氧化锌 5,促进剂ZDBP 8,促进剂M 0.5,预分散硫黄S-80 1.5;4#配方中预分散氧化锌ZnO-80 5,促进剂ZDBP 8,促进剂M 0.5,不溶性硫黄IS60-10 1.5;5#配方中预分散氧化锌ZnO-80 5,促进剂ZDBP 8,促进剂M 0.5,预分散硫黄S-80 1.5。

1.3 试样制备

先将EPDM在两辊开炼机上以辊距为0.7 mm、辊温为(35 5)℃塑炼1 min至生胶包辊;调辊距为1.3 mm,辊温为(35 5)℃,加入1/2混合料(氧化锌、炭黑、硬脂酸和油),待全部料混入后,每边割刀3次(需保证在堆积胶或辊筒表面上没有游离炭黑才割刀);调辊距为1.8 mm,辊温为(35 5)℃,加入剩余1/2混合料,每边割刀1次,在辊筒上均匀加入促进剂和硫黄,每边割刀3次,排胶。调节辊距为0.8 mm,辊温为(35 5)℃薄通6次,下片,停放24 h。试样在平板硫化机上硫化,硫化条件为160 ℃/15 MPat90。

1.4 性能测试

(1)喷霜试验:设定烘箱温度为70 ℃,取一大口容器盛放足量的水(确保72 h内不被烘干),用细线将硫化胶试样悬挂于距水面约20 mm处,保温72 h后取出观察。

(2)亚硝胺含量:采用气相色谱按GB/T 24153—2009《橡胶及弹性体材料N-亚硝基胺的测定》测试。

(3)物理性能:采用日本岛津公司生产的AG-20KNG型电子拉力机按ASTM D 412(A)测试。

(4)耐热老化性能:在热空气老化箱中于120℃下老化24和72 h后,采用AG-20KNG型电子拉力机按ASTM D 412(A)测试。

2 结果与讨论

2.1 硫化特性

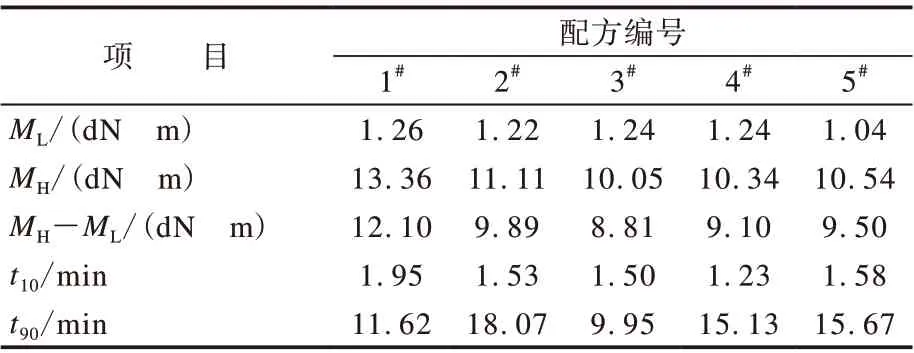

采用不同硫化体系的EPDM胶料的硫化特性和硫化曲线(160 ℃)分别如表1和图1所示。

从表1和图1可以看出:3#配方胶料的t90最短,生产效率最高;t10适中,加工安全性尚可;MH为10.05 dN m,说明胶料基本完全硫化;热硫化区的硫化曲线斜率较大,也说明其硫化速度较快。这表明促进剂ZDBP、预分散硫黄S-80与纳米活性氧化锌对EPDM硫化过程具有显著的促进作用,这是由于预分散硫黄S-80可以改善硫黄在胶料中的分散性,提高交联效率;纳米活性氧化锌具有活性高、易分散的优点,可明显提高硫化速度和交联效率。

表1 采用不同硫化体系的EPDM胶料的硫化特性

图1 采用不同硫化体系的EPDM胶料的硫化曲线

2.2 喷霜现象

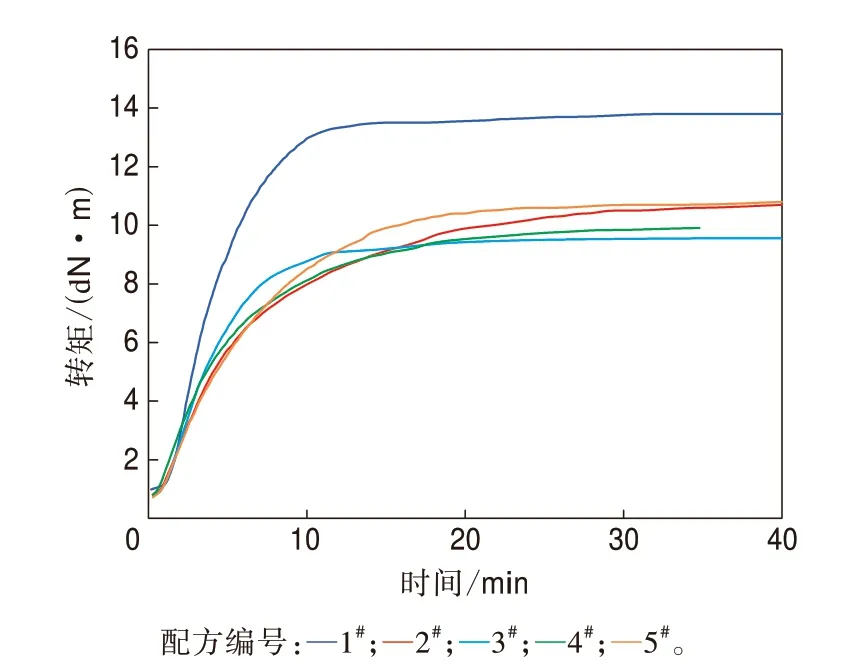

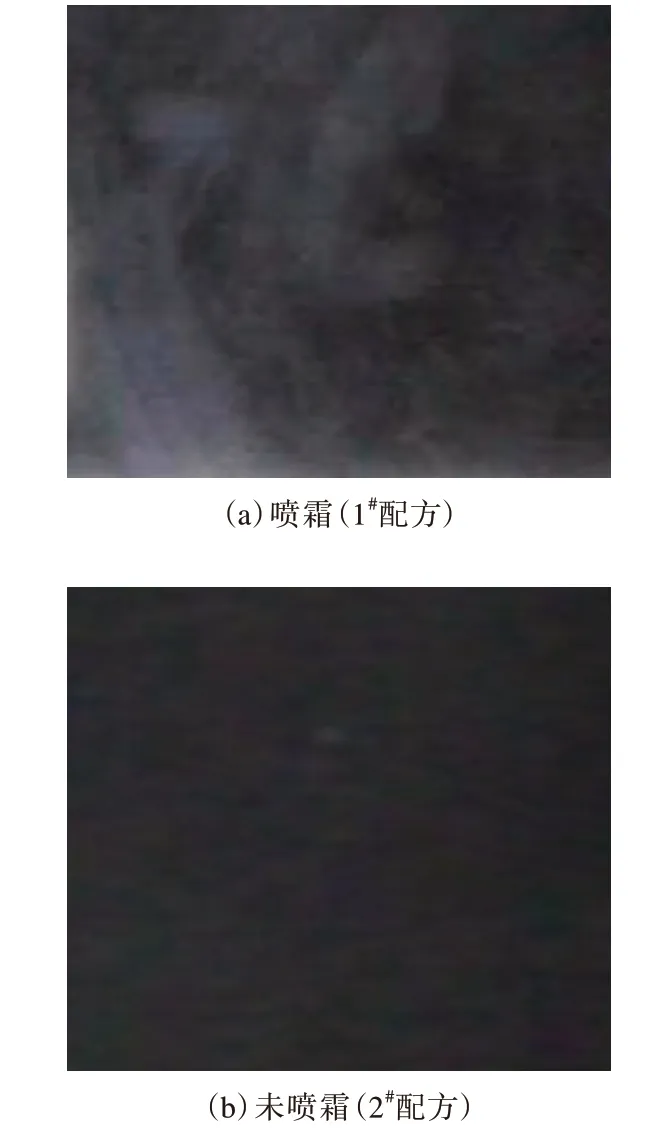

橡胶喷霜是指液体或固体配合剂从橡胶内部迁移到橡胶表面的现象,喷霜形式大体分为喷粉、喷蜡、喷油(也称渗出)。对EPDM来说,喷霜的形式主要为喷粉。喷粉是硫化剂、促进剂、活性剂、防老剂、填充剂等粉状配合剂在橡胶表面析出而形成一层粉状物[3]。

对5种不同硫化体系胶料进行喷霜试验,结果显示,1#配方胶料容易喷霜[见图2(a)],而环保型硫化配方胶料均未出现喷霜现象[见图2(b)]。这是由于硫黄在非极性EPDM中的溶解度较小,不溶性硫黄和预分散硫黄可解决喷硫问题;促进剂TMTD也易喷霜,而促进剂ZDBP具有不喷霜的优点。

图2 胶料喷霜试验后的照片

2.3 亚硝胺含量

1#配方胶料中亚硝胺含量为18.2 mg kg-1,2#—5#配方胶料中均未检出亚硝胺。可以看出:即使使用少量的促进剂TMTD,也会释放出大量亚硝胺;当使用不含亚硝基的促进剂ZDBP和促进剂M时,就不会生成亚硝胺。

2.4 物理性能

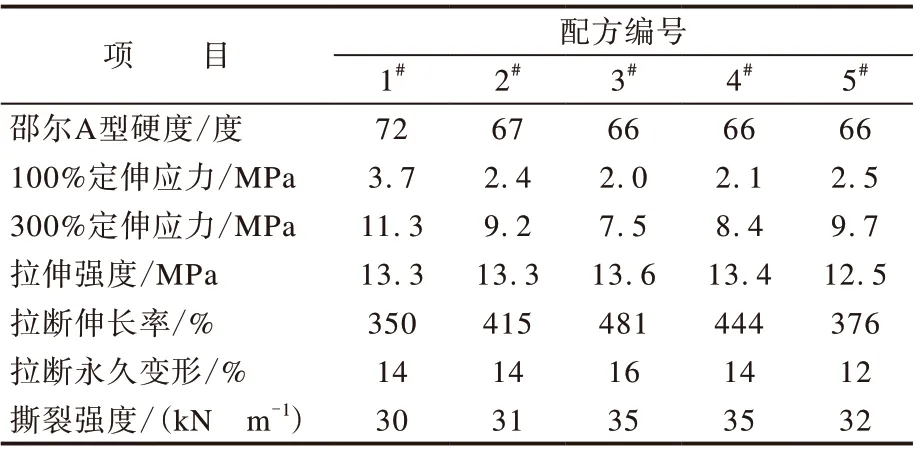

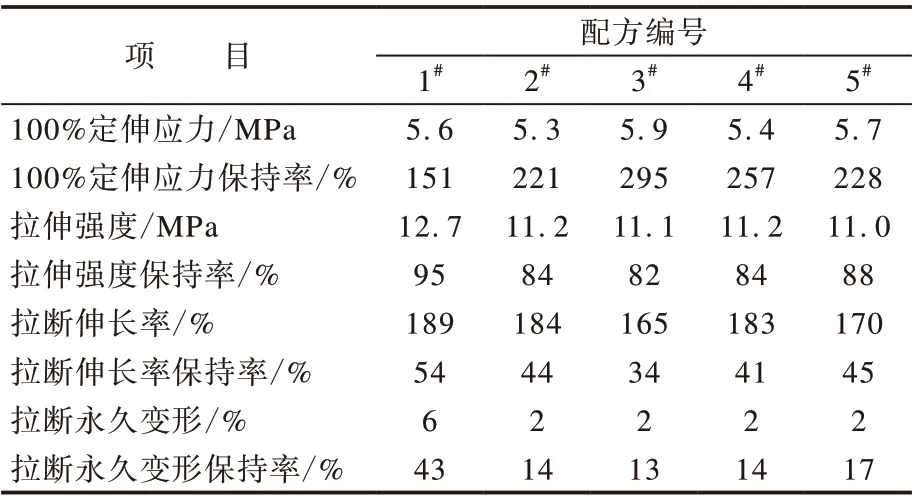

不同硫化体系硫化的EPDM硫化胶的物理性能和应力-应变曲线分别如表2和图3所示。

表2 不同硫化体系硫化的EPDM硫化胶的物理性能

图3 不同硫化体系硫化的EPDM硫化胶的应力-应变曲线

从表2和图3可以看出,在5种硫化体系胶料中,3#配方胶料的拉伸强度、拉断伸长率和拉断永久变形最大,撕裂强度也较高,这是由于预分散硫黄S-80和纳米活性氧化锌可以改善硫黄在胶料中的分散性,防止局部过硫或硫化不足,交联键分布均匀,使应力分布均匀。

2.5 耐热老化性能

2.5.1 120°C 24 h老化后

热氧老化是造成橡胶损坏的主要原因,橡胶在200 ℃以下发生热氧老化,氧是引起老化的主要因素,热只起到活化氧化、加快氧化速度的作用。老化是通过自由基的反应进行的,聚合物中的键断裂形成碳自由基,可能导致形成新交联键,新交联键的产生会引起聚合物的硬化和脆性。对于EPDM,拉断伸长率变化就是一个敏感的老化表征[4]。

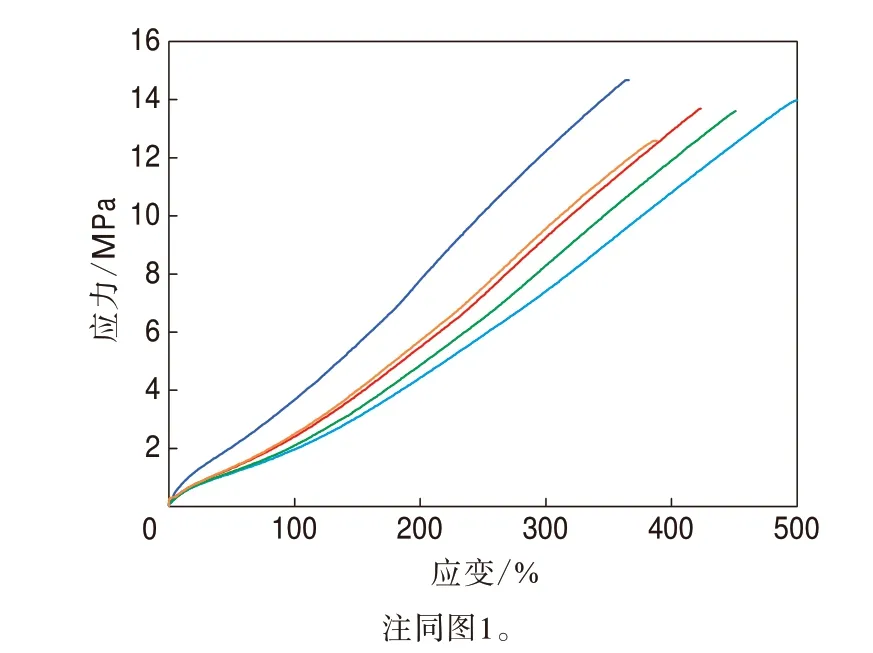

不同硫化体系硫化的EPDM硫化胶经120℃ 24 h老化后的物理性能和应力-应变曲线分别如表3和图4所示。

表3 不同硫化体系硫化的EPDM硫化胶经120 °C 24 h老化后的物理性能

图4 不同硫化体系硫化的EPDM硫化胶经120 °C 24 h老化后的应力-应变曲线

从表3和图4可以看出,经120 ℃ 24 h老化后,1#配方胶料的耐老化性能较好,性能保持率较高,其他配方胶料的性能保持率相对较低,这可能是由于1#配方硫化体系采用了促进剂TMTD,硫化胶网络外物质二甲基二硫代氨基甲酸锌有助于提高耐老化性能。在4个环保硫化体系中,3#配方胶料老化后的性能较好,这也是由于预分散硫黄S-80和纳米活性氧化锌可以改善硫黄在胶料中的分散性,防止局部过硫或硫化不足,交联键分布均匀,使应力分布均匀。

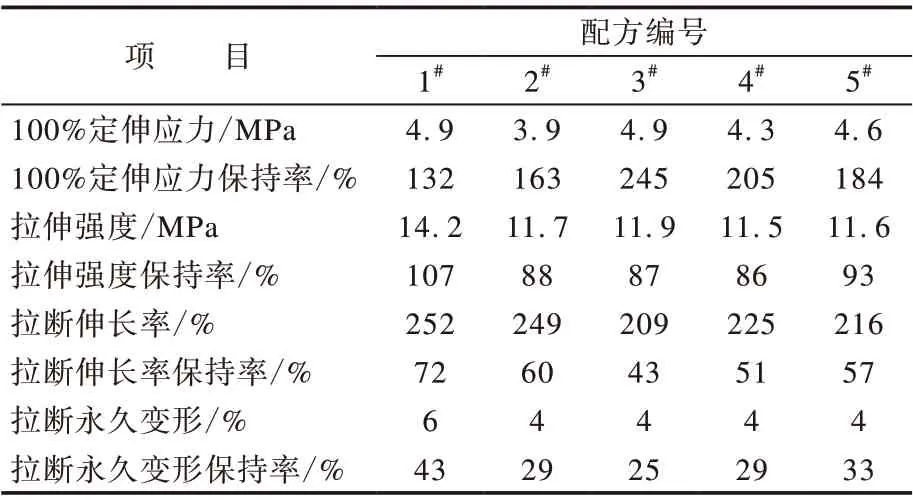

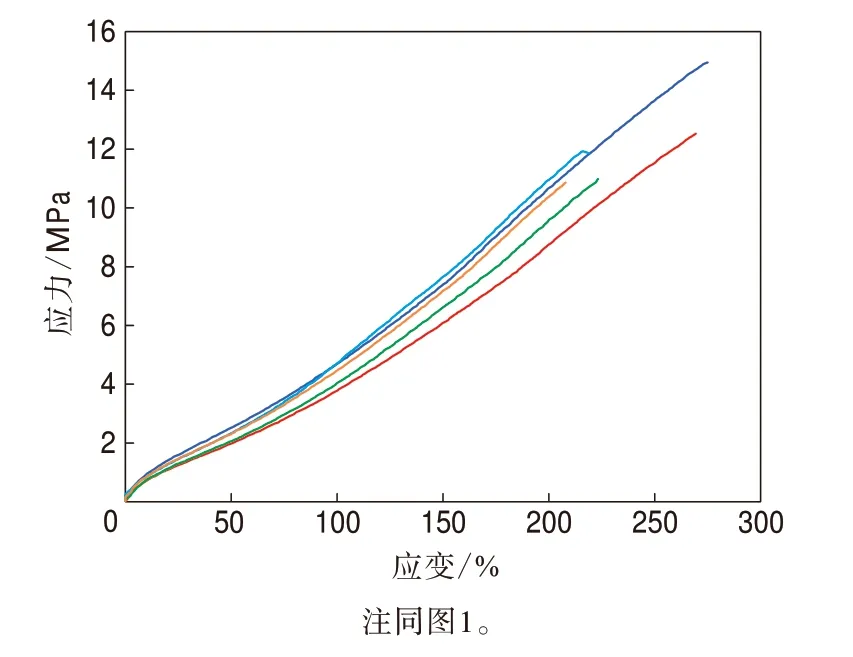

2.5.2 120°C 72 h老化后

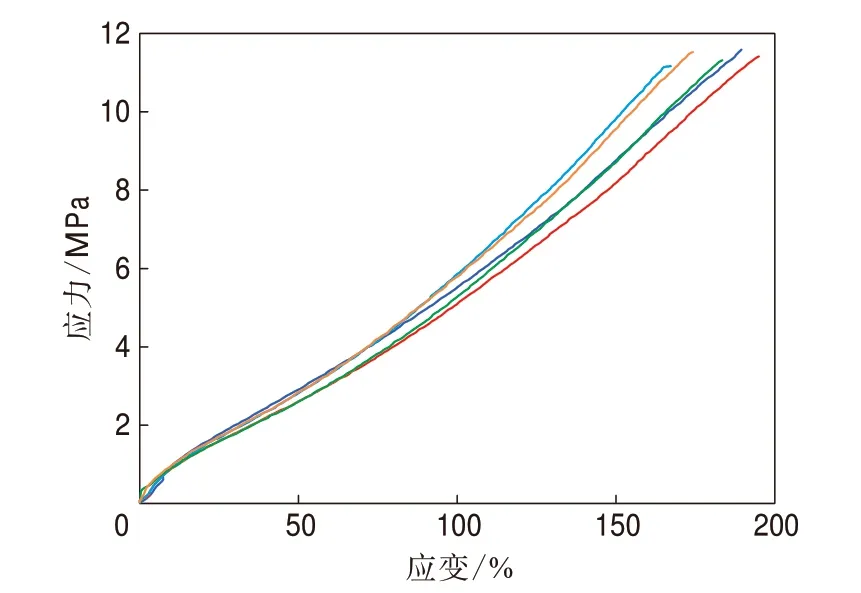

不同硫化体系硫化的EPDM硫化胶经120℃ 72 h老化后的物理性能和应力-应变曲线分别如表4和图5所示。

从表4和图5可以看出,经120 ℃ 72 h老化后,1#配方胶料的耐老化性能较好,性能保持率较高,其他配方胶料的性能保持率相对较低,这也是由于1#配方硫化体系采用了促进剂TMTD所致。同样,在其余4个环保硫化体系中,3#配方胶料的耐老化性能较好。

表4 不同硫化体系硫化的EPDM硫化胶经120 °C 72 h老化后的物理性能

图5 不同硫化体系硫化的EPDM硫化胶经120 °C 72 h老化后的应力-应变曲线

3 结论

(1)当采用3#配方硫化体系时,EPDM胶料的t10适中,t90最短,硫化速度最快。

(2)采用ISO标准配方硫化体系的EPDM容易喷霜,而其他采用环保型硫化体系的EPDM均未出现喷霜现象。

(3)促进剂ZDBP不会产生亚硝胺,因此环保型硫化体系配方也具有不产生亚硝胺的优点。

(4)采用3#配方硫化体系硫化的EPDM胶料的物理性能和耐老化性能较好。