焊接温度对镁合金电化学性能的影响

2016-07-24黄锐妮

黄锐妮

(中国电子科技集团公司第十八研究所,天津300384)

焊接温度对镁合金电化学性能的影响

黄锐妮

(中国电子科技集团公司第十八研究所,天津300384)

采用真空扩散焊工艺对镁合金与银箔进行连接,焊后利用金相分析、恒流极化、动电位扫描研究镁合金在不同焊接温度下的显微组织和电化学性能。结果表明:随焊接温度的升高镁合金的晶粒尺寸不断长大;耐腐性能随焊接温度的升高而不断降低,焊接温度由330℃升高到395℃时,镁合金的腐蚀电流从1.58×10-3A/cm2增大到6.37×10-3A/cm2,这与合金的晶粒尺寸有关。

镁合金;焊接温度;电化学性能

镁合金有着优良的物理性能,比重仅为锌的1/4,而且镁蕴藏量丰富。镁合金作为海水激活电池负极材料因具有较负电极电位,因而组成电池的开路电压和工作电压高,放电电压平稳,而应用于大功率动力电池,然而负极制作加工对镁合金的电性能有一定的影响。

海水电池中采用双极性结构,其电连接方式为镁合金负极与隔离金属箔的连接,而连接方式采用不同的方法,用胶黏剂进行四周粘接,但此种方法对电池电性能的可靠性小,易造成电池放电早期失效。因此采用真空扩散焊接,此焊接可使镁合金与隔离金属箔完全无缝接触,降低了电极间的接触电阻,在一定程度上降低了电池的内阻。真空扩散焊的焊接温度是保证焊接顺利进行的至关重要的工艺参数,温度越高,金属原子扩散越容易进行,同时对去除氧化膜和促进氧化膜向母材内溶解都非常有利,并且孔洞的消失过程也与温度有关[1]。理论上扩散焊接应选择高温,但是扩散焊加热的上限温度与待焊工件的熔点、相变、母材组织粗化及成分偏析等密切相关,且温度过高对镁合金材料的电化学性能有一定的影响。多数金属的扩散焊接温度一般为T≈(0.6~0.8)Tm(Tm为母材熔点)[2]。

本文针对镁合金与镀银铜箔在焊接过程中,在330~395℃选取最佳焊接温度,既保证良好的焊接接头,又可保证对镁合金电性能影响较小。通过研究材料的显微组织结构、恒流极化、耐腐蚀性等,分析了焊接过程中温度对镁合金材料电化学性能的影响,为镁海水电池生产过程中确定最佳焊接工艺参数提供理论参考。

1 实验

实验所用的合金为420 mm×410 mm×0.3 mm的镁合金,以及相同面积,厚度为0.054 mm的镀银铜箔进行焊接。选取焊接温度330、350、370和395℃,焊接时间为80 min、焊接压力为18 MPa。采用光学显微镜观察金相,并拍成金像照片。试样的电化学性能检测采用恒电流、动电位扫描方法,实验仪器为Potentiost/Galvanostat Model 273A型电化学综合测试仪,采用三电极体系(研究电极为镁合金阳极,辅助电极为石墨电极,参比电极为饱和KCl甘汞电极)。保留样品原工作面,面积为3 cm2。实验温度为20℃,电解质为34‰的NaCl中性溶液。恒电流极化曲线测定在180 mA/cm2的电流密度下进行,持续时间为1 000 s。动电位极化曲线的扫描速度为5 mV/s,电压范围为-0.1~0.2 V。

2 分析与结果

2.1 不同焊接温度下的镁合金金相显微组织

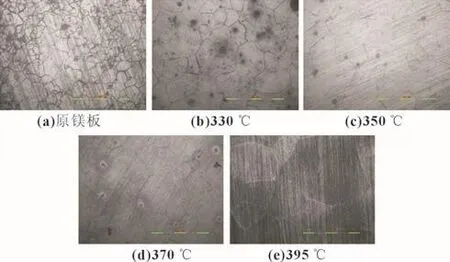

镁合金在不同温度退火后的金相显微组织如图1所示。由图1(b)可明显看出,对镁合金进行焊接加热后,合金晶粒明显增大,原镁板晶粒约为14 μm,而(b)焊接温度330℃的晶粒尺寸平均约为37 μm。焊接温度越高,晶粒尺寸越大,(c)、(d)相对(b)的晶粒变化较小,可能是温度梯度较小未引起较大增长,而在(e)395℃时,晶粒尺寸变得非常粗大,是330℃的2倍多,但未发现有再结晶的细小晶粒,晶粒的显著长大会对材料的整体力学性能产生反面影响,晶粒长大可减少晶界的面积,使表面能降低,从而降低合金的塑性和韧性,而细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性[3]。温度高虽然原子扩散非常充分,但晶粒长大显著,故扩散焊接温度的选择应在保证原子充分扩散的前提下,越低越好,这样还可以节约能源,降低对设备的要求[4]。

图1 不同焊接温度的镁合金的金相组织

2.2 不同状态下镁合金的电化学活性

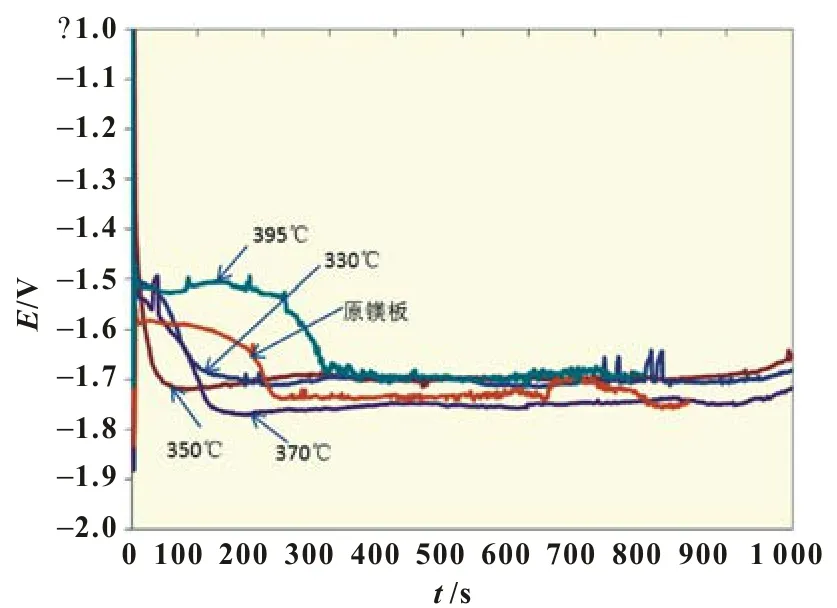

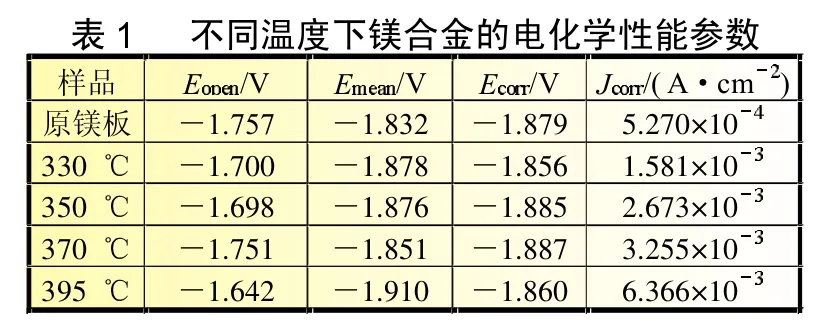

研究不同状态下镁合金的电化学活性,在180 mA/cm2的电流密度下进行恒电流测试,结果如图2所示。表1中列出了根据极化曲线计算出的稳定电位。四个焊接温度下的稳定电位分别为:-1.700、-1.698、-1.751和-1.693 V,原镁板的稳定电位为:-1.728 V。与原镁板相比,焊接后的镁合金的稳定电位都有不同程度的正移,330和350℃的电位正移,可能是因为合金中的析出相普遍长大,溶解时的活化点减少所致[5]。而在370℃时有新的析出相增加,使合金板材活化溶解时的活化点增加,破坏了合金表面腐蚀产物膜的连续性,从而使合金持续活化,稳定电位负移,电化学活性提高。而在395℃时恢复了330和350℃的现象。

图2 不同焊接温度下镁合金的恒电流曲线

2.3 不同温度下镁合金的耐腐蚀性能

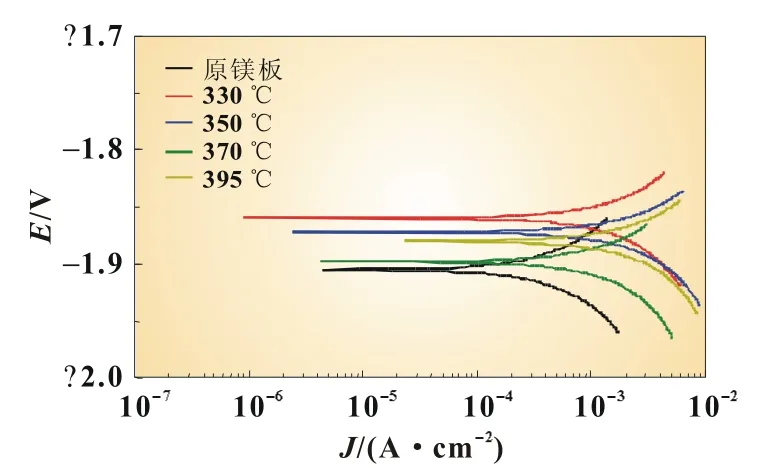

为研究不同温度下镁合金的耐腐蚀性能,对不同温度下的镁合金在3.5%NaCl溶液中进行动电位极化扫描测试,极化曲线如图3所示。在强极化条件下,合金的动电位曲线无钝化现象,表现出良好的活化溶解特性。对极化曲线进行Tafel拟合,计算出合金不同状态下的腐蚀电位和腐蚀电流,结果见表1。

在镁合金阳极材料中析出相一般都比镁基体具有更高的电极电位而充当阴极,容易与基体形成原电池发生电偶腐蚀,降低合金耐蚀性能。另一个影响镁合金耐腐蚀性能的因素是合金中活化元素的分布,活化元素分布不均匀,导致合金表面腐蚀电位不同,也易在局部形成电偶腐蚀,使得合金的耐腐蚀性变差[5]。

图3 不同焊接温度镁合金的动电位极化曲线

图3为原镁板和不同焊接温度镁合金的动电位极化曲线。从表1中腐蚀电流密度数据可知,随着焊接温度从330℃升高到395℃,合金的腐蚀电流密度从1.581×10-3A/cm2增大到6.366×10-3A/cm2。这是因为随着焊接温度的升高,合金中的析出相数量不断增加,尺寸增大,所提供的电势越大,电偶腐蚀也越严重,故随着焊接温度的升高,合金的电流密度就越大,耐腐蚀就越差。

3 结论

(1)镁合金的金相显微组织显示晶粒随焊接温度的升高而不断增大。

(2)镁合金在330~395℃下进行焊接时,随焊接温度的提高,合金中的析出相数量增多,尺寸增大。其电化学活性随焊接温度的升高而略有提高,而395℃时活性降低。合金的耐腐蚀性能随焊接温度的升高而不断降低,焊接温度从330~395℃时,合金的腐蚀电流密度从1.581×10-3A/cm2增大到6.366×10-3A/cm2。

[1]于彦东.MB15镁合金超塑性成型和扩散连接研究[D].哈尔滨:哈尔滨工业大学,2003.

[2]李莉娜.YG20与因瓦合金真空扩散焊接技术的研究[D].大连:大连交通大学,2009.

[3]史美堂.金属材料及热处理[M].上海:上海科学技术出版社,1983:24-26.

[4]李会.工业挤压态AZ31B镁合金扩散焊接工艺实验研究[D].太原:太原理工大学,2011.

[5]张嘉佩,王日初,冯艳,等.轧制及热处理对Mg-Hg-Ga合金组织和电化学性能的影响[J].材料热处理学报,2011,32(6):90-91.

Effect of welding temperature on electrochemical performance of Mg alloy

HUANG Rui-ni

(Tianjin Institute of Power Sources,Tianjin 300384,China)

Mg alloy and Ag were bonded by vacuum diffusion bonding.The microstructure feature and electrochemical performance of different joints were investigated by microstructure,constant current polarization and potentiodynamic scan.The results show that the grain size of Mg alloy grows gradually with the increase of welding temperature;while the corrosion resistance of Mg alloy decreases with the increase of welding temperature,and the corrosion current density increases from 1.58×10-3A/cm2to 6.37×10-3A/cm2when welding temperature increases from 330℃to 395℃.This is related to the increase of the grain size of Mg alloy.

magnesium alloy;welding temperature;electrochemical performance

TM 911

A

1002-087 X(2016)08-1620-02

2016-01-27

黄锐妮(1977—),女,陕西省人,高级工程师,主要研究方向为水激活电池。