高比能锂离子电池壳体设计

2016-07-24郝永辉陈军焦萌

郝永辉,陈军,焦萌

(中国电子科技集团公司第十八研究所,天津300384)

高比能锂离子电池壳体设计

郝永辉,陈军,焦萌

(中国电子科技集团公司第十八研究所,天津300384)

为满足某型号航天器对高比能量的要求,根据任务要求,电池壳体材料选用了高比强度的铝合金材料,通过材料选型、有限元分析、实验验证,所设计的新型电池壳体结构可以满足安全系数和疲劳次数要求,使单体电池比能量提高5%以上,满足航天器型号需求。

航天器;圆柱形;锂离子蓄电池;壳体结构设计

锂离子蓄电池具有高比能量、低自放电率、无记忆效应、循环寿命长的特点,自1991年商品化以来迅速成为蓄电池市场的重要产品。在空间应用方面,锂离子蓄电池已经取代镉镍、氢镍蓄电池成为空间储能电源的主力军。国内已经发射的GF-1卫星、GF-9卫星、新一代导航卫星、老挝一号卫星等诸多型号的储能电源都在使用锂离子电池。国外已经发射的使用锂离子蓄电池作为储能电源的型号有Amazonas、W2A、Galileo IOV(2/4)、IntelSat-15等上百个型号。

使用锂离子电池代替隔镍、氢镍蓄电池作为航天器的储能电源,可以将电源分系统所占质量从30%~40%降至10%~15%,大大降低发射成本,增加有效载荷[1]。据美国学者分析把减轻的1 kg作为有效载荷的话,将会带来10万美元以上的经济效益。千方百计提高电源分系统的比能量,有效减轻分系统各部件的质量,尤其是蓄电池的质量,将对提高航天器比功率做出重要贡献[2]。

我国某航天器型号对锂离子蓄电池的比能量提出了更高要求。除使用高比能的电极材料外,减轻单体电池结构件的质量也是提高比能量的重要途径,由上盖、下盖、电池壳组成的电池壳体占到单体结构质量的90%以上。电池壳体起到对内部电化学系统固定及全密封作用。壳体强度是考核其工作能力的主要指标。

国内外航天器储能电源中长寿命、高可靠的锂离子蓄电池普遍在使用圆柱形壳体结构,材料使用铝合金。而选用更高比强度的材料制造壳体,通过优化结构设计可以有效降低单体结构质量,可使单体电池比能量提高5%以上。

1 壳体结构设计

1.1 结构选型

全密封锂离子蓄电池组外壳形式有三种,分别是圆柱形、长圆形、方形。

电池的正极、负极、隔膜、电解液组成的电芯置于壳体内,电池在充放电过程中产生一定量的气体,形成对壳体的内部气体压力。同时,电芯也会膨胀,膨胀力主要作用于与电芯接触部位的壳壁部分,电池壳的结构强度必须足以抵抗电芯膨胀力而不能发生破裂,而其反作用力又加在电芯上起到固定电芯的作用,重要的是这个反作用力还会影响到电池内部的电化学反应。

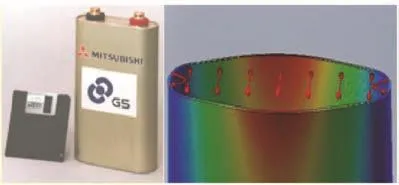

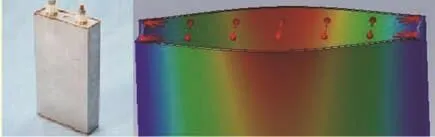

图1、图2、图3分别是三种外壳形式的锂离子电池外形及其没有外部包覆的壳体受力分析图。从图中可以看出圆柱形电池受力最为均匀,电芯受力一致性较好,因此所研制的单体电池使用圆柱形结构。

所设计电池外壳结构形式如图4所示,电池上盖、下盖、电池壳使用电子束焊接方式和带有密封结构的极柱组成全密封的电池外壳结构。

1.2 设计依据

根据单体电池容量需求和长径比关系,所设计电池外壳直径为55 mm。锂离子蓄电池在反应过程中会产生气体,电池内部会形成一定的气压,由于在电化学反应过程中电极膨胀还会带来电池芯膨胀,对固定电池芯部分的壳体在圆周方向产生一个拉应力。电池外壳的结构强度要大于电池内部电芯膨胀力和在工作中产生的气体压力之和乘以安全系数。

图1 圆柱形电池壳及其受力分析

图2 长圆形电池壳及其受力分析

图3 方形电池壳及其受力分析

图4 圆柱形锂离子蓄电池壳体设计模型图

使用原有结构对电池壳壁所受压力和内部气体压力进行了测试。使用应变片在壳壁粘贴成桥式电路形成压力传感器,使用气压标定,在极柱部位连接密封的气体压力传感器,这样测得的壳壁压力是气体压力和电芯膨胀压力的叠加。电池的电压越高内部压力越大,在初期电池使用的最大电压4.0 V,末期使用到4.15 V,4.4 V为保护电压(表1)。

????????????????/V????/MPa ????/MPa 4.00 2.53 0.15 4.10 2.90 0.16 4.15 3.13 0.17 4.20 3.46 0.17 4.30 4.09 0.19 4.40 4.55 0.20

1.3 材料选择及厚度设计

目前锂离子蓄电池外壳材料普遍使用铝合金材料,牌号为3003,对应国标牌号为3系铝合金的3A21,主加元素为锰。这种材料具有优良的耐蚀性、焊接性,但是强度较低。经过手册查找及市场调研,确定了一种更高比强度的新的铝合金材料也非常适合制造锂离子单体电池壳体。表2是我们比较关心的这两种材料的性能参数对比(其他参数未全部列出),从表中可以看出新材料具有更高的比强度。

????????????????????? ??/(g?cm) ????−b/MPa??? 2.66 340 3A21 2.73 200

从表1中可以看出电池内部气压较小,电池外壳承力部分主要在圆柱形的电池壳内壁上。电池壳承压按电池4.2 V时的压力3.46 MPa计算。

按薄膜应力理论计算[3],电池外壳实际所受应力公式:

式中:P为壳壁压力,MPa;D为圆柱体直径,55 mm;S为圆柱体壁厚。在电池壳体耐压设计中必须满足下述公式:

式中:sb为材料的抗拉强度;f为安全系数,要求不小于3。

使用新材料制造的电池壳,按照上述公式计算得出的最小壁厚应为0.84 mm,结合加工工艺确定壳体基本尺寸为0.9 mm,安全系数3.21,满足要求。

在实际使用中存在4.4 V的故障模式,电池在4.4 V时的安全系数,计算值为2.44,电池壳体不会发生破裂。

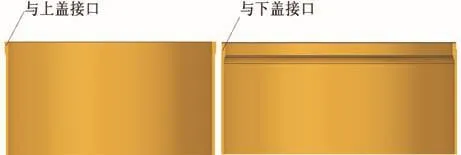

在实际应用和材料分析中发现新材料的焊接性能不如3A21材料。上盖、下盖都是和壳体使用电子束焊接方式进行连接的。进行了焊口加强型的设计,如图5所示,焊口焊接区域比直壁部分厚度超过30%,使壳体耐疲劳性能由5 000次提高到了6 500次,有效提高了焊接强度。

图5 电池壳与上、下盖的焊口

1.4 仿真计算

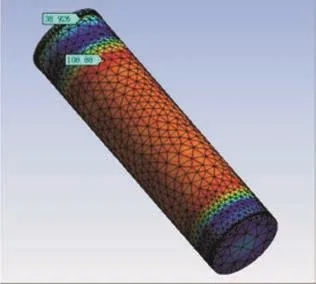

由于薄膜应力理论忽略了圆柱壳体的弯矩和弯曲应力,计算上存在一定的误差,因此使用ANSYS 14.5软件进行了仿真计算,有限元模型使用了实体单元进行建模,共划分29 642个节点,14 940个单元。所得电池壳体应力分布如图6所示。

图6 电池壳体应力分布

由图6可知电池外壳焊缝处应力值为38.926 MPa,使用电子束焊接的焊缝符合一级焊缝标准,焊缝抗拉强度不小于母材的90%以上,即340×0.9=306 MPa。则焊缝处的安全系数至少为306/38.926=7.86,满足不小于3的要求。在壳壁部分的应力达到108.88 MPa,安全系数3.12,同样满足不小于3的要求。通过仿真计算证明壳体设计满足要求。

2 实验验证

对新研制的电池壳体进行了压力爆破实验、耐循环压力的疲劳实验、氦质谱漏率测试。

压力爆破实验使用油压方式,电池壳体内充满液压油,使用油压机持续加压,压力超过3 MPa时每增加0.5 MPa,使压力保持1 min,以保证壳体内部各处所受压力均衡。爆破压力考核结果表明,壳体最终爆破压力为10.8 MPa,爆破处为单体电池壳体柱段,可见正常工作电压下,该种壳体实际安全系数不小于3.12;即使在单体电压达到4.4 V的故障模式下,电池壳的安全系数也能达到2.44,不会发生破裂危害其它设备。图7为电池壳体压力爆破后的照片。

图7 爆破压力实验后的壳体照片

疲劳实验同样使用油压的方式,压力循环幅度0~1 MPa,进行6 500次循环后,电池壳体未泄漏,无形变。该型号电池实际充放电使用次数不超过2 000次,满足使用要求。图8是进行压力疲劳实验后的电池壳体照片。

图8 压力疲劳实验后的壳体照片

经氦质谱正压检漏,新研制的电池壳体漏率值小于1×10-9Pa·m3/s。

实验结果表明,为该型号航天器研制的高比能锂离子电池安全可靠,满足使用要求。

3 结论

为满足航天器产品对储能电池更高比能量的要求,减轻单体电池结构质量是重要的措施之一。选用更高比强度的结构材料可以有效地减轻结构质量。

本文根据电池工作过程中产生的压力数据,对电池壳体厚度的设计使用经验公式进行计算,结合有限元软件进行强度校核,设计依据比较充分,避免了反复实验验证,节省成本和时间。焊口加强型的设计有效提高了电池疲劳强度,进而提高了可靠性。

使用更高比强度的铝合金材料设计的电池壳体,质量减轻了60 g,使单体比能量提高5%以上。电池壳体安全系数、疲劳能力、密封性均能满足航天器型号的使用要求。

[1]李国欣.新型电源技术概论[M].上海:上海科学技术出版社,2007.

[2]徐福祥.卫星工程[M].北京:中国宇航出版社,2007.

[3]王国璋.压力容器设计使用手册[M].北京:中国石化出版社,2013.

High specific energy lithium-ion battery case design

HAO Yong-hui,CHEN Jun,JIAO Meng

(Tianjin Institute of Power Sources,Tianjin 300384,China)

To meet some requirements of spacecrafts for high specific energy power sources,high specific strength aluminium alloy was chosen as lithium-ion battery case material.Through material selection,finite element analysis and experimental verification,this new type battery case structure could meet the needs of safety coefficient and anti-fatigue requirements.The specific energy of cell is improved more than 5%;hence the new structure can meet the requirements of spacecrafts.

spacecraft;cylindrical type;lithium-ion battery;case design

TM 912

A

1002-087 X(2016)08-1578-02

2016-01-27

郝永辉(1981—),男,河北省人,工程师,主要研究方向为空间用蓄电池。