热处理工艺对马氏体不锈钢X39CrMo17-1组织和性能影响的研究

2016-07-23黄维浩

黄维浩, 任 晓, 何 龙

(1. 上海发电设备成套设计研究院, 上海 200240; 2. 上海新闵重型锻造有限公司, 上海 201109)

热处理工艺对马氏体不锈钢X39CrMo17-1组织和性能影响的研究

黄维浩1,任晓1,何龙2

(1. 上海发电设备成套设计研究院, 上海 200240; 2. 上海新闵重型锻造有限公司, 上海 201109)

摘要:针对阀门构件用马氏体不锈钢X39CrMo17-1国产化过程中出现的力学性能不合格问题,采用金相显微镜、扫描电镜及室温力学性能试验方法,对国产化X39CrMo17-1钢进行了不同调质工艺热处理的对比研究.结果表明:在淬火温度1 060 ℃下延长保温时间或提高淬火温度,再进行750 ℃/3 h的回火处理,组织与性能无明显改善;该钢具有共析点附近过共析钢的特征,不宜采用过高的淬火及回火温度;采用优化调质工艺1 040 ℃/1 h+650 ℃/4.5 h热处理后,材料组织中碳化物呈细小颗粒状弥散分布,其力学性能显著提高,塑性、强度和韧性指标达到了最佳的性能配合.

关键词:马氏体不锈钢; X39CrMo17-1; 淬火; 回火; 回火索氏体

X39CrMo17-1不锈钢属于德国DIN标准不锈钢,材料号为1.4122,该钢抗腐蚀性能好、耐磨性能好,可用于高压主汽门驱动轴、阀杆、阀片、轴承、医疗器械、弹簧和螺栓等零件,也是一种重要的耐腐蚀塑料模具钢[1-3].目前,该钢在我国尚无对应牌号,与之较接近的是3Cr17Mo钢,主要用于模具钢生产PVC等.

由于X39CrMo17-1不锈钢含Cr量较高,故具有高Cr钢的某些缺点,如对热脆性和回火脆性敏感、热加工工艺比较复杂、钢的化学成分波动对其性能影响较大等.近期,在国产化过程中,一批工业汽轮机高压主汽门驱动轴用X39CrMo17-1钢的力学性能达不到DIN EN10088-3—2005标准的要求.针对该问题,笔者开展了热处理工艺、组织和性能的试验研究.

1试验材料的性能和显微组织分析

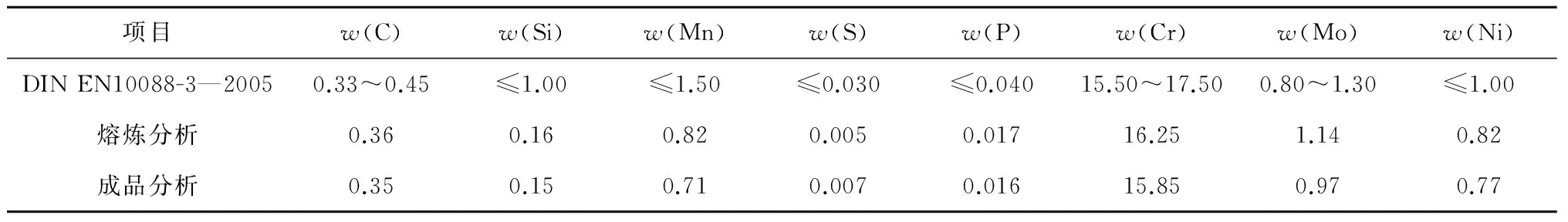

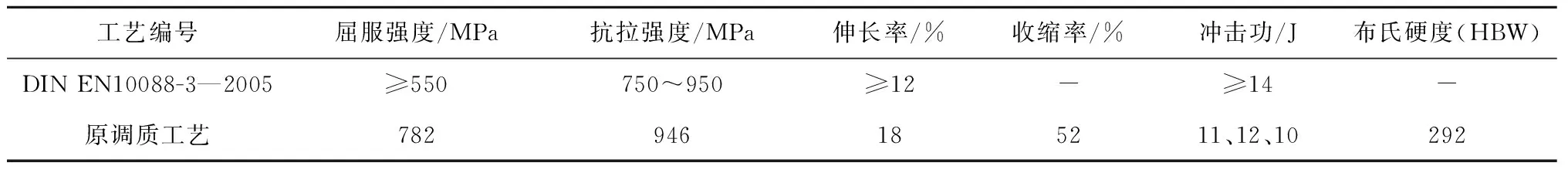

试验材料由某锻造公司提供,其生产工艺为:非真空感应熔炼→电渣重熔→锻造→退火处理,并按原引进材料的热处理规范(1 040 ℃/0.5 h/油冷+740 ℃/2 h/空冷+680 ℃/2 h/空冷)进行调质处理.目前尚未查知原工艺进行二次回火的原因,推测其第一次采用较高的回火温度以提高钢的塑性和韧性,但由于该钢合金元素多,淬火后残留奥氏体较稳定,一次回火未完全被消除,需要二次回火,同时降低热应力及组织应力.X39CrMo17-1钢的熔炼分析和产品分析结果见表1,力学性能分析结果见表2.虽然其化学成分、屈服强度、抗拉强度和延伸率均符合标准要求,但冲击韧性偏低、硬度偏高,导致产品性能不合格[4].

表1 X39CrMo17-1钢的化学成分

表2 X39CrMo17-1钢经原调质工艺热处理后的力学性能

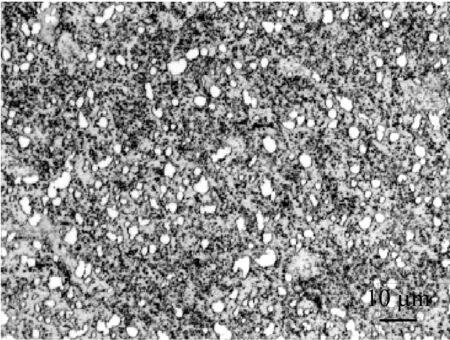

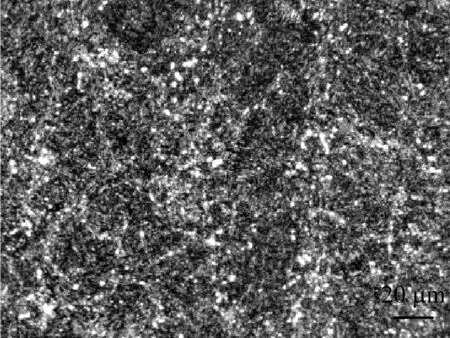

原始试样显微组织如图1所示.从图1可以看出,材料基体为回火索氏体+碳化物,部分碳化物颗粒粗大.初步推测碳化物颗粒粗大是导致原调质工艺热处理后材料冲击韧性不达标的原因,显然进行二次回火也未能改善其综合性能.为了使其满足标准要求,需制定新的热处理工艺,通过改善材料的显微组织来改善其力学性能.

图1 原调质工艺热处理后材料的显微组织

Fig.1Microstructure of X39CrMo17-1 steel subjected to the original quenching and tempering process

2第一阶段试验结果及分析

2.1淬火保温时间对材料组织和性能的影响

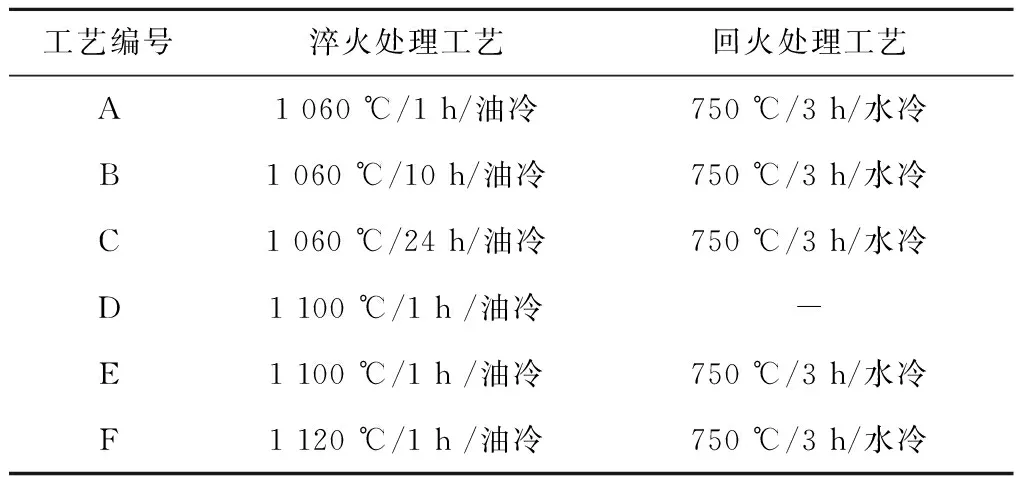

试验用钢X39CrMo17-1为中碳马氏体不锈钢,含Cr量高达17%,并复合加入Mo、Ni等合金元素.该钢经原调质工艺1 040 ℃淬火后的组织中没有出现大块铁素体,相反存在大量的碳化物.X39CrMo17-1钢与3Cr17Mo钢化学成分相近,根据文献[2],3Cr17Mo钢经1 020~1 140 ℃淬火后的组织中存在15%~25%的铁素体,所以常会认为该2种钢都属于亚共析钢.因此,在制订试验方案时首先考虑是否可用延长淬火保温时间或提高淬火温度来溶解和减少钢中的碳化物,同时不出现大量的铁素体,以期改善该钢的综合性能,据此制订了不同的淬火及回火试验方案(见表3),进行组合试验.

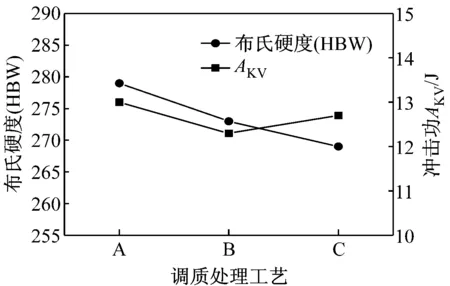

图2为材料经调质工艺A、B和C热处理后的力学性能.对比分析图2中的冲击韧性和硬度值可以看出,经上述调质工艺热处理后,冲击韧性和硬度值变化幅度都很小,这表明在淬火温度为1 060 ℃下进行保温时,保温时间对该材料力学性能的影响非常有限.

表3 X39CrMo17-1钢的调质处理试验方案

图2 不同调质工艺热处理后材料的力学性能

Fig.2Mechanical properties of X39CrMo17-1 steel subjected to different quenching and tempering processes

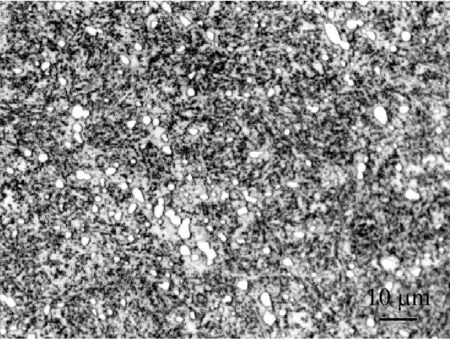

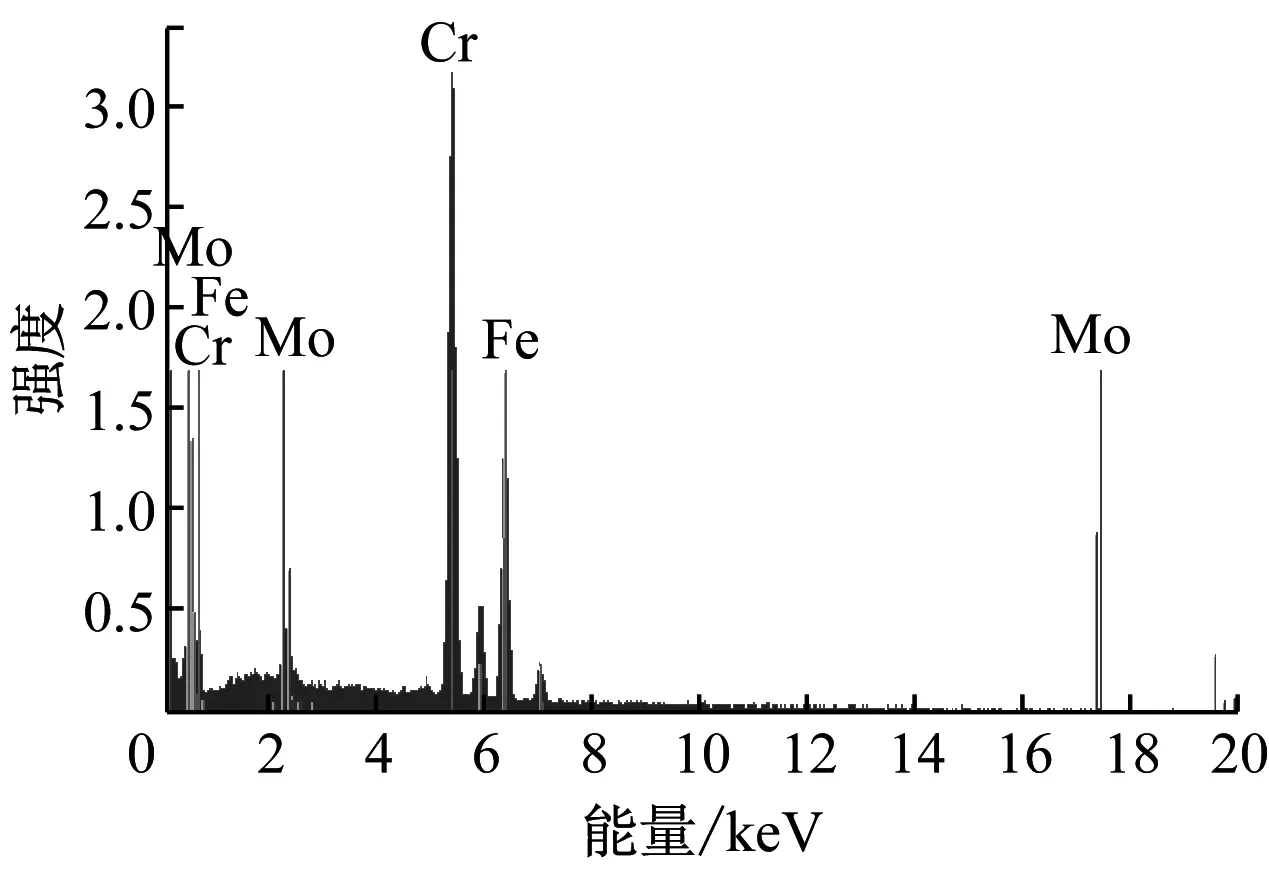

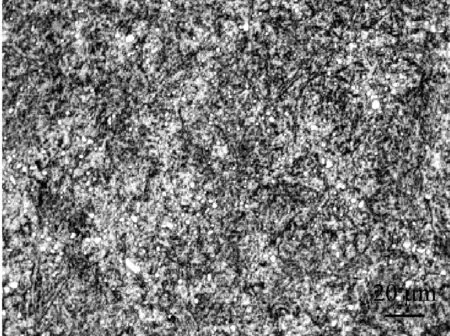

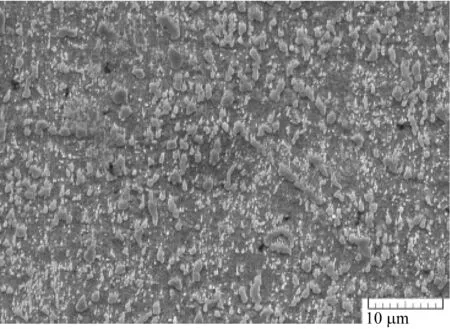

图3(a)~图3(c)分别为经调质工艺A、B和C热处理后试样的显微组织照片.对比可以看出,3种热处理工艺下显微组织基本相同,基体均为回火索氏体,另有大量的颗粒状碳化物.从高倍金相照片可以看出,碳化物呈大、小2种颗粒状,且大颗粒碳化物有沿晶界分布特征.经调质工艺B热处理后材料的扫描电镜(SEM)照片见图4(a).根据SEM能谱分析测定可知大颗粒碳化物含Fe、Cr和Mo 3种合金元素,其原子个数比为57.18∶40.47∶2.35,如图4(b)所示.这与含Cr钢中形成的M23C6内Fe元素含量高达50%(原子个数比)左右相一致[5],证明该碳化物为(Cr,Fe)23C6.

淬火钢在回火时,马氏体析出碳化物,晶格畸变程度减弱,残留的一些碳原子受合金元素扩散的限制,析出含Cr的细小弥散分布的渗碳体型M3C碳化物.随着回火温度的升高,Cr逐渐置换M3C中的铁原子而浓度增加,并由M3C变为M7C3型碳化物[5].在更高回火温度时,这些碳化物最终转变为M23C6.当回火温度高于400 ℃时,碳化物开始聚集长大.当回火温度高于600 ℃时,碳化物将按照溶解、长大的机制迅速粗化.如果已经析出的碳化物粒子大小不一,则由于其溶解度不同,将在α基体内形成浓度梯度,基体中的合金化元素原子和碳原子均由小颗粒碳化物向大颗粒碳化物处扩散,结果导致小颗粒碳化物溶解,大颗粒碳化物不断长大[6-7],而且往往是晶粒内的碳化物优先溶解,并在晶界上碳化物处析出、聚集和长大,形成大颗粒的次生碳化物.调质工艺A、B和C中回火温度很高,原子扩散快,因此碳化物的聚集和长大也会更快,这很可能是组织中形成大尺寸颗粒状碳化物的重要原因.

此外,在400 ℃以上回火时,α相已经开始明显回复,即铁素体中的位错密度降低,剩下的位错通过重排、多边化形成位错网络,将铁素体晶粒分割成许多亚晶粒,但仍保持马氏体的形貌.在回火温度高于600 ℃时,α相开始再结晶,马氏体的针状形态通过界面移动逐渐长大成等轴状晶粒[8],因此在经过3种调质工艺A、B和C热处理后,马氏体位向特征已消失.

综合以上分析可知,经3种调质工艺A、B和C热处理后材料的显微组织十分接近,这与试样经上述3种调质工艺热处理后冲击韧性和硬度值变化很小的试验结果相一致.

(a) 工艺A

(b) 工艺B

(c) 工艺C

为了确定在该研究中经淬火处理后碳化物是否已全部溶入基体中,进行了表3中工艺D的1 100 ℃/1 h淬火试验,淬火后材料的显微组织见图5.从图5可以看出,其淬火组织为马氏体+碳化物,这表明即使经1 100 ℃/1 h的高温淬火处理,碳化物仍未全部溶入基体中.此外,已有的对3Cr17Mo钢的研究表明,在淬火温度为1 060 ℃时,其组织为马氏体+铁素体+碳化物,经电子衍射花样证实[2]其中大量未溶解的碳化物是 (Cr,Fe)23C6.因此,可以确定经调质工艺A、B和C热处理后显微组织中存在较稳定的初生(Cr,Fe)23C6型碳化物.这些初生碳化物在高温回火时比较稳定.

(a) SEM 照片

(b) 大颗粒碳化物的能谱分析结果

图5 经1 100 ℃/1 h淬火工艺D热处理后X39CrMo17-1钢的显微组织

2.2淬火温度对材料组织和性能的影响

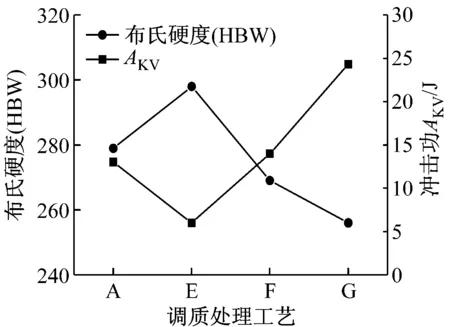

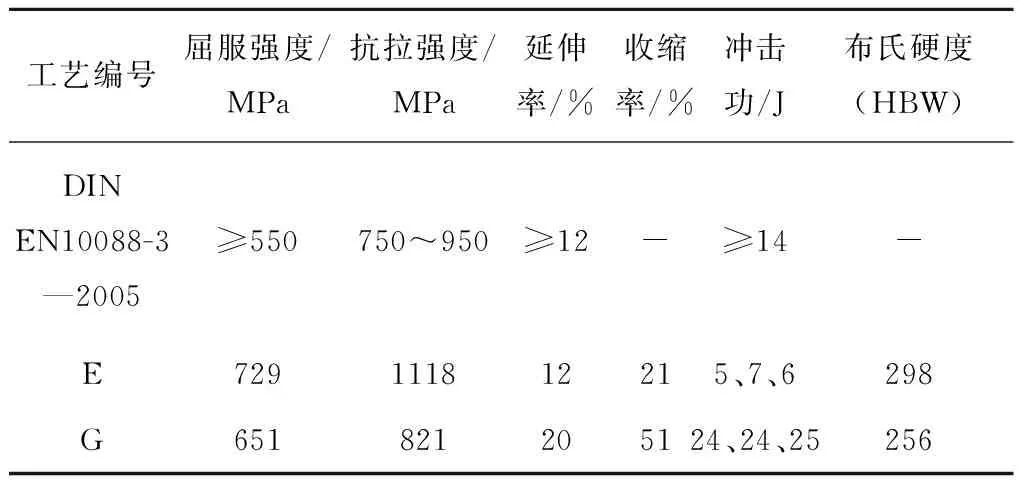

为了研究淬火温度对材料力学性能的影响,将试样分别按表3中调质工艺A、E和F进行热处理,热处理后各试样的力学性能见图6和表4.从图6可以看出,在淬火保温时间、回火温度及时间相同的条件下,随着淬火温度的提高,试样的硬度值先增大后减小,在1 100 ℃淬火(工艺E)时硬度值最高.与之相对应的是,此时冲击韧性出现最低值,远低于标准要求值14 J.而经工艺E热处理后试样的延伸率为12%,刚好与标准要求值相同,但其屈服强度和抗拉强度分别为729 MPa和1 118 MPa,远高于标准规定的屈服强度和抗拉强度[4].这种力学性能指标间的配合显然不是最佳性能配合,无法发挥该钢的优异性能.

根据赵亮等[2]对马氏体不锈钢3Cr17Mo淬火、回火工艺的研究,在400~500 ℃回火时,该钢会产生二次硬化现象,强度提高,塑性、韧性明显下降,并且在450 ℃左右韧性降至最小值,出现“中温回火脆性”现象;当回火温度超过500 ℃时,其强度、硬度急剧下降,而此时的塑性和韧性指标迅速上升.在本研究的工艺E条件下,回火温度达到750 ℃,远高于该材料产生“中温回火脆性” 的温度,因此推测在调质工艺E热处理时产生的韧性下降现象不能归因于“中温回火脆性”.

图6 不同调质工艺热处理后材料的力学性能

Fig.6Mechanical properties of X39CrMo17-1 steel subjected to different quenching and tempering processes

表4X39CrMo17-1钢经不同调质工艺热处理后的力学性能

Tab.4Mechanical properties of X39CrMo17-1 steel subjected to different quenching and tempering processes

工艺编号屈服强度/MPa抗拉强度/MPa延伸率/%收缩率/%冲击功/J布氏硬度(HBW)DINEN10088-3—2005≥550750~950≥12-≥14-E729111812215、7、6298G651821205124、24、25256

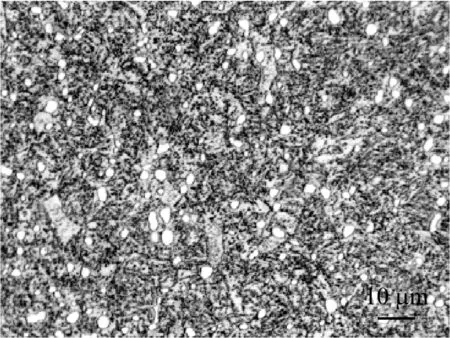

分析图7中经调质工艺A、E和F热处理后材料的显微组织可以看出,3种调质工艺下显微组织基体均为回火索氏体,并伴随有大量的大小不一的颗粒状碳化物.将图5淬火后的组织与图3经高温回火后的组织相比,发现经高温回火后碳化物特别是大颗粒碳化物有所增加,这些从原马氏体中析出的碳化物在过高的回火温度下聚集长大,并沿晶界分布,对材料的性能影响很大,加上淬火温度提高,基体中合金元素溶解更多,造成强度提高,塑性和韧性下降.

(a) 工艺A

(b) 工艺E

(c) 工艺F

3优化调质工艺后材料的组织与性能

在上述第一阶段试验中,由于将X39CrMo17-1钢与3Cr17Mo钢相对应,因此会采取提高淬火温度或延长保温时间的措施来溶解和减少组织中的碳化物.但试验显示即使在很高的1 120 ℃淬火也并未出现铁素体,这说明X39CrMo17-1钢具有共析点附近过共析钢的特征.因为一般含C量低于0.8%的碳钢属于亚共析钢,在Fe-C-Cr三元状态图[9]中随着含Cr量的增加,共析点向左移动,即共析钢含C 量减少,合金元素Mo和Ni也起着相同的作用.当含Cr量为17%时,含C量为0.3%的钢的化学成分仍在亚共析钢区域,而当含C量为0.35%时,钢的化学成分可能已在共析点附近.因此,选择热处理工艺时应考虑淬火和回火温度不宜过高,并适当延长回火时间.新制订的调质工艺G为:1 040 ℃/1 h+650 ℃/4.5 h.

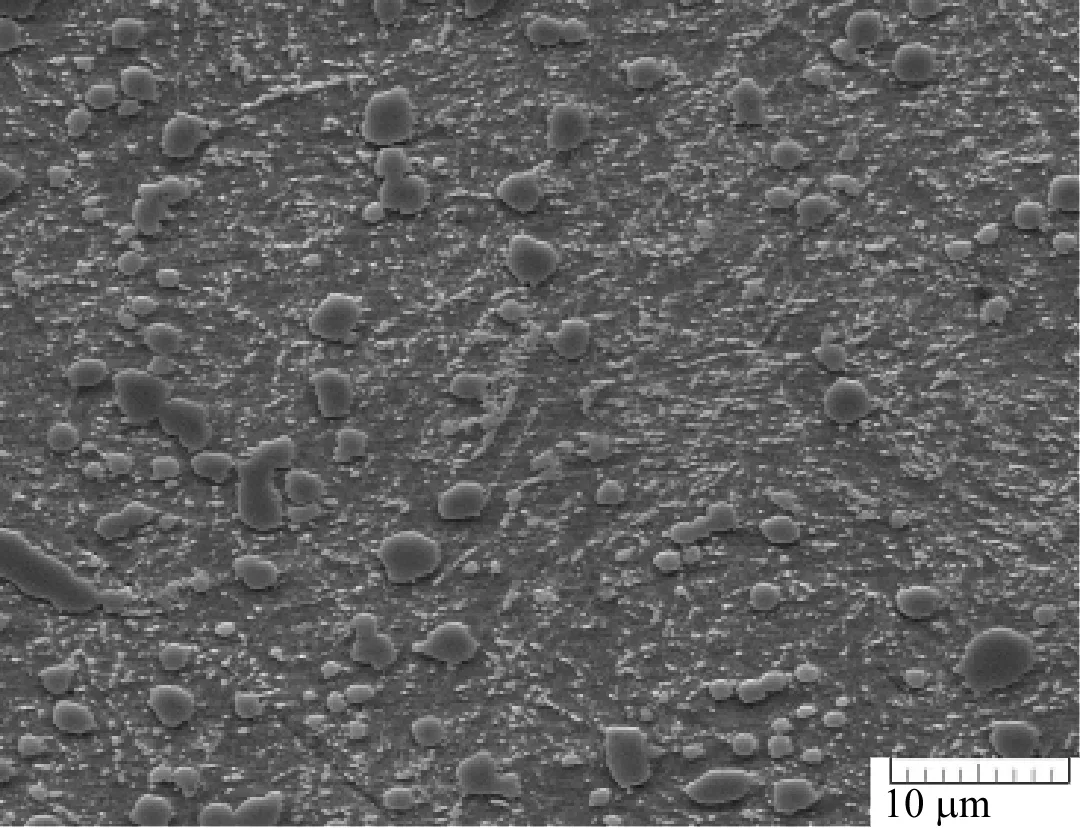

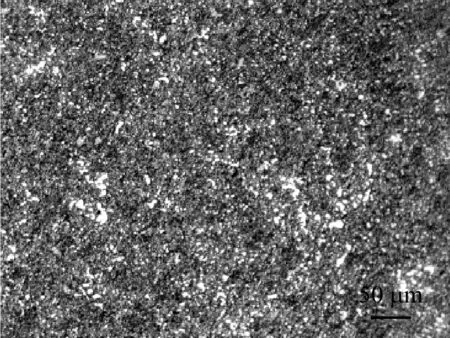

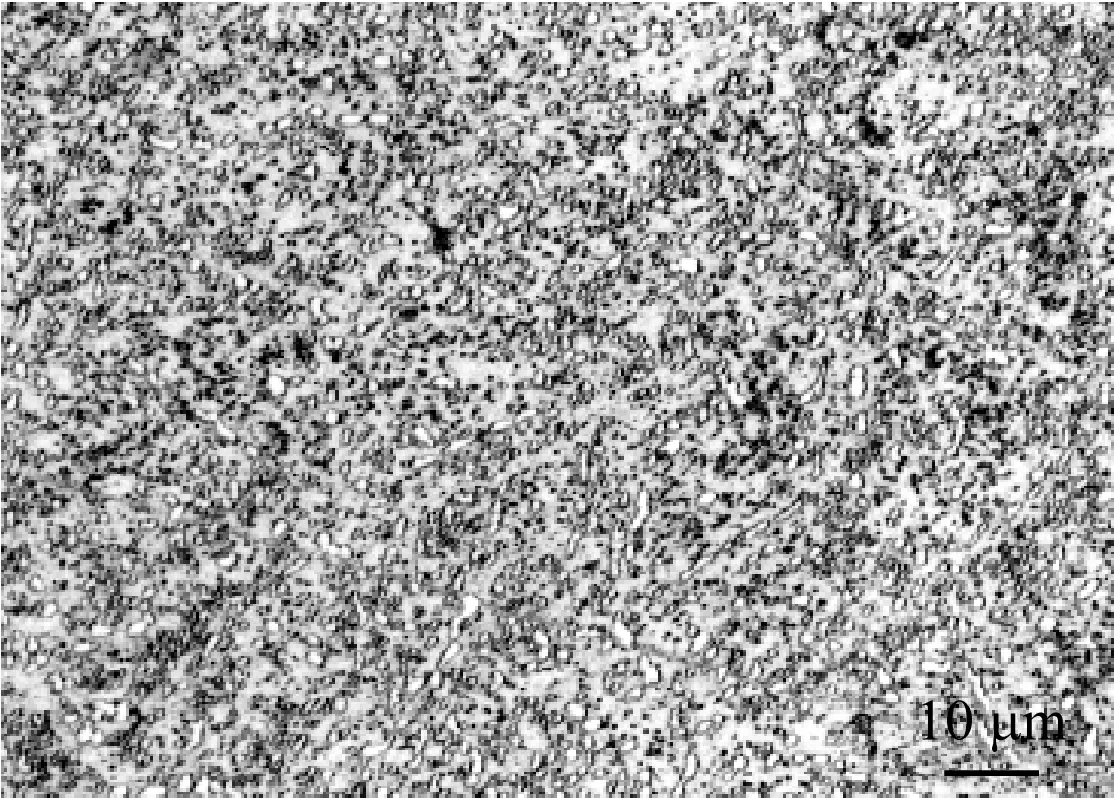

图8(a)和图8(b)分别为X39CrMo17-1钢经调质工艺G热处理后的低倍金相和高倍SEM照片.从图8(a)可以看出,基体组织为回火索氏体,其上弥散分布着M7C3型细小颗粒状碳化物,部分颗粒状碳化物呈沿晶界分布[2,5],其中仅存在少量较大尺寸的碳化物颗粒,且其尺寸相比调质工艺A、B和C热处理后材料中的大尺寸碳化物更小.较大尺寸的碳化物数量少的原因是该工艺的回火温度相对较低,细小颗粒状碳化物聚集、长大较为缓慢.从图8(b)的SEM照片可以看出,在更高的放大倍率下,细小颗粒状碳化物呈球状或短棒状弥散分布在基体上.

经调质工艺G热处理后X39CrMo17-1钢的力

(a) 金相照片

(b) SEM照片

学性能测试结果见表4和图6.从表4可以看出,与工艺F相比,材料的硬度值有所降低,但冲击韧性、延伸率和断面收缩率指标显著提高.同时,屈服强度和抗拉强度指标明显降低.与标准要求值[4]相比,所有力学性能指标都很好地满足要求,且达到了塑性、强度、冲击韧性和硬度指标的最佳性能配合.结合该工艺条件下材料的显微组织可知,采用此工艺形成了弥散分布的细小颗粒状碳化物,这对改善材料的力学性能起关键作用.

通过以上试验分析,解决了原材料中存在的碳化物颗粒尺寸粗大的问题,改善了材料的力学性能,获得了马氏体不锈钢X39CrMo17-1满足标准EN 10088-3—2005的最佳性能配合.

4结论

(1) 马氏体不锈钢X39CrMo17-1具有共析点附近的过共析钢的特征,不宜采用过高的淬火和回火温度.

(2) 采用调质工艺1 040 ℃/1 h+650 ℃/4.5 h热处理后,材料的基体组织为回火索氏体,碳化物颗粒较小,并呈弥散分布,材料的综合力学性能达到最佳配合,各项性能指标满足标准要求.

参考文献:

[1]陈再枝, 蓝得年.模具钢手册[M].北京:冶金工业出版社, 2000.

[2]赵亮, 马党参, 刘建华, 等.淬回火工艺对马氏体不锈钢3Cr17Mo组织和力学性能的影响[J].特殊钢, 2006, 27(2): 58-60.

ZHAO Liang, MA Dangshen, LIU Jianhua,etal. Effect of quenching tempering process on structure and mechanical properties of martensite stainless steel 3Cr17Mo[J]. Special Steel, 2006, 27(2): 58-60.

[3]宫力,孙云焕. 1Cr17Ni2钢的热处理性能研究[J].上海汽轮机, 2000(3): 30-33.

GONG Li, SUN Yunhuan. Study of heat-treatment properties for 1Cr17Ni2 stainless steel[J].Shanghai Turbine, 2000(3): 30-33.

[4]Subcommittee TC 23/SC 1 Stainless steels of ECISS. DIN EN 10088-3—2005 stainless steels-Part 3: technical delivery conditions for semi-finished products, bars, rods, wire, sections and bright products of corrosion resisting steels for general purposes [S]. Berlin,Germany: Beuth Verlag GmbH, 2005.

[5]陈景榕, 李承基.金属与合金中的固态相变[M].北京:冶金工业出版社, 1997.

[6]马鹏飞, 李美兰.热处理技术[M].北京:化学工业出版社, 2008.

[7]赵乃勤.合金固态相变[M].长沙:中南大学出版社, 2008.

[8]徐洲, 赵连城.金属固态相变原理[M].北京:科学出版社, 2004.

[9]崔崑.钢铁材料及有色金属材料[M].北京:机械工业出版社,1985.

Effect of Heat Treatment Process on Microstructure and Properties of Martensite Stainless Steel X39CrMo17-1

HUANGWeihao1,RENXiao1,HELong2

(1. Shanghai Power Equipment Research Institute, Shanghai 200240, China;2. Shanghai Xinmin Heavy Forging Co., Ltd., Shanghai 201109, China)

Abstract:In the localization of martensitic stainless steel X39CrMo17-1 for valve internal parts, it was found that the mechanical properties were not up to standard. Comparative studies on X39CrMo17-1 steel were conducted in terms of different quenching and tempering processes by OM, SEM and room-temperature mechanical property tests. Results show that the microstructure and mechanical properties of X39CrMo17-1 steel can not be improved obviously when it is previously quenched at 1 060 ℃ for different holding time or at higher quenching temperatures, and is then tempered at 750 ℃ for 3 hrs. A further microstructure analysis suggests that the steel is with the characteristics of hypereutectoid steel closed to eutectoid point. Consequently, it should be quenched and tempered at relatively low temperatures accordingly. The mechanical properties of martensitic stainless steel X39CrMo17-1 can be remarkably improved after being subjected to the optimized quenching and tempering process 1 040 ℃/1 h + 650 ℃/4.5 h, when an optimum coupling of plastic, strength and impact toughness can be reached, due to uniform distribution and dispersion of carbides in the form of tiny particles in X39CrMo17-1 steel.

Key words:martensite stainless steel; X39CrMo17-1; quenching; tempering; tempered sorbite

收稿日期:2015-05-21

修订日期:2015-09-28

作者简介:黄维浩(1963-),男,江苏靖江人,高级工程师,工学学士,主要从事发电设备材料应用与失效分析等方面的试验研究及技术工作. 电话(Tel.):021-64358710-499; E-mail: huangweihao@speri.com.cn.

文章编号:1674-7607(2016)07-0583-06中图分类号:TG161

文献标志码:A学科分类号:430.10