600 MW锅炉双尺度低氮改造后的燃烧特性及其机理分析

2016-07-23孙灵芳

孙灵芳, 任 訸, 郎 坤, 唐 宏, 侯 波

(1.东北电力大学 自动化工程学院,吉林省吉林市 132012;2.烟台龙源电力技术股份有限公司,山东烟台 264006)

600 MW锅炉双尺度低氮改造后的燃烧特性及其机理分析

孙灵芳1,任訸1,郎坤1,唐宏2,侯波2

(1.东北电力大学 自动化工程学院,吉林省吉林市 132012;2.烟台龙源电力技术股份有限公司,山东烟台 264006)

摘要:结合大容量锅炉分区热力计算和全炉膛温度压力简化动态模型思想,以能量守恒定律和辐射换热理论为基础,针对某电厂600 MW锅炉建立改造前和双尺度低氮改造后炉膛三区机理模型,通过Simulink软件仿真炉膛纵向空间燃烧特性.采用Fluent软件模拟炉内横向空间温度和速度场变化,并对双尺度低氮改造技术进行了较全面的机理分析.结果表明:低氮改造后由于二次风射流方向偏斜,使得一次风与二次风旋流方向相反,旋流区横向增大、纵向缩短,从而部分区域燃烧效率提高,NOx排放量显著减少,但却具有燃烧过程惯性增大、升负荷适应性下降的缺陷.

关键词:双尺度低氮改造; 机理建模; 炉膛温度; 数值模拟

我国在2011年7月公布了最新修改的GB 13223-2011 《火电厂大气污染排放标准》,对火电厂氮氧化物的排放限制值从2003年要求的450 mg/m3下调至100 mg/m3(新机组)和200 mg/m3(在役机组).对此,我国各个火电厂纷纷响应国家号召,采用多种适合各自机组的低氮技术来降低NOx的排放量,其中最为基本有效的低氮改造方式为空气分级燃烧和燃料分级燃烧.空气分级燃烧技术将燃烧分为2个阶段进行,首先将燃烧器供给的空气量减少到总空气量的70%~75%,在低氧还原性气氛中降低了NOx的生成速率,其余空气则通过“火上风”的形式送入炉膛,最终在过量空气系数α>1的条件下保证燃料充分燃烧.空气分级燃烧技术分为3种:径向空气分级、轴向空气分级及两者结合[1].而燃料分级燃烧技术首先将80%~85%的燃料与一、二次风混合后通过燃烧器送入燃烧区,其余燃料与少量空气在燃烧区上方混合燃烧,形成的强还原性气氛将燃烧产生的NOx气体进行还原,生成氮气和水.单独采用燃料分级燃烧技术时NOx排放量降低率仅有20%左右,所以燃料分级燃烧技术一般与空气分级燃烧技术结合使用[2].我国各火电机组尝试将分级燃烧技术与其他低氮技术结合使用,也取得了良好的低氮效果.江西省贵溪火力发电厂使用浓淡燃烧器和空气分级燃烧技术对300 MW机组进行了低氮改造,低氮改造后机组效率提高了0.8%,NOx排放量下降了47%[3].陕西神华国华锦界能源有限责任公司3号机组采用增大理想切圆直径和全炉膛空气分级燃烧技术,NOx排放质量浓度平均降幅约为70%[4];安徽某电厂选择了改造燃烧器与选择性催化还原(SCR)烟气处理相结合的低氮改造方案,使NOx排放质量浓度从550 mg/m3大幅降低到80 mg/m3[5].此外,许多发电公司自主研发了旋流燃烧器[6]、炉膛深度分级[7]和中心给粉低氮燃烧[8]等新型脱硝技术,将这些技术应用于火电厂中均取得了显著的低氮效果.

烟台龙源电力技术股份有限公司针对我国火电厂现状,成功研发了双尺度低氮改造技术,并将其应用于百余台火电机组,极大地改善了火电厂NOx排放超标的现状[9].然而,低氮改造后机组负荷适应性普遍下降,甚至导致自动发电控制(AGC)无法投运,使部分火电厂的自动运行受到了影响.因此,笔者通过建模仿真的方式来分析锅炉双尺度低氮改造后的燃烧特性以及机组负荷适应性差的机理,并提出有利于提高机组负荷适应性的策略.

1设备及双尺度低氮改造技术

研究对象为内蒙古京隆发电有限责任公司二期600 MW机组锅炉,该锅炉为上海锅炉厂有限公司制造的SG-2060/17.5-M915型亚临界、一次中间再热循环式汽包炉,燃烧设计煤种为易燃烧的烟煤,采用四角切圆燃烧方式、全钢架吊悬结构、固态排渣.炉膛断面尺寸为宽19.558 m、深16.940 5 m,顶棚管标高为64.625 m.锅炉采用正压直吹式制粉系统,一次风与二次风相间布置,配备6台MZG113G型中速磨煤机.直流燃烧器采用四角布置,切向燃烧.

双尺度低氮改造技术采用纵向三区和横向双区的布置方式,横纵2个方向构成了空气分级[10].改造在已有燃烧器的基础上增加7层分离燃尽风(SOFA)喷口,使炉膛由下而上顺次分为主燃烧区、主还原区和燃尽区3个区域,形成空气分级燃烧,横向布置如图1所示.横向空气分级保证一次风入射角不变,二次风保持与一次风5°偏置,避免由于煤粉和氧气过早混合而产生大量的燃料型NOx[11].这种改造方式与传统的空气分级燃烧技术相比更加注重从炉膛横向空间尺度和煤粉燃烧过程尺度2方面来抑制NOx的生成,因此在实际应用中取得了更为显著的效果.

图1 燃烧器横向双区分布

2机理模型

通过对双尺度低氮改造原理的分析,采用集总参数机理建模的方式[12]对炉膛进行分区建模,分别建立炉膛各区温度与给煤量、一次风、二次风之间的动态非线性模型.

由于锅炉内的燃烧是较为复杂的过程,为了方便计算和建模,提出以下合理的简化和假设[13]:(1)假设在同一负荷下风煤比为常数,不随时间而变化;(2)实际炉膛内烟气平均温度略高于炉膛出口烟气温度,此处取炉膛内烟气平均温度等于炉膛出口烟气温度,同时假设水冷壁的温度不变;(3)由于炉膛内温度很高,压力较低,因此近似认为炉膛内气体是理想气体,并忽略烟气中固定颗粒的体积;(4)近似认为炉膛出口烟气与炉膛内烟气的平均比热容相等,均为cg.

2.1主燃烧区模型

主燃烧区部分的热力建模过程遵循质量守恒定律和能量守恒定律:

(1)

(2)

式中:mA为主燃烧区内气体的总质量,kg;qm,iA为进入主燃烧区的工质质量流量,kg/s,当主燃烧区的风量占总风量的70%时,qm,iA=70%k1μB,其中μB为燃料量,kg/s,k1为折算系数;qm,oA为流出主燃烧区的工质质量流量;EA为主燃烧区内总气体的储能,MJ;QiA为进入主燃烧区的煤粉燃烧产生的低位发热量,MJ;QoA为主燃烧区对主还原区的辐射放热量,MJ;QHA为主燃烧区对四周水冷壁的辐射放热量,MJ;QiB为主燃烧区不完全燃烧产物进入主还原区所携带的热量,MJ;QoB为主还原区向主燃烧区的辐射放热量,MJ.

在风煤比确定的情况下,可以用燃料量表示进入主燃烧区的煤粉量和总风量:

(3)

进入主燃烧区的煤粉燃烧产生的低位发热量为

(4)

式中:Q2为准格尔煤的低位发热量,取为18 800 kJ/kg.

(5)

式中:VA为主燃烧区烟道的总体积,此处VA=17.558 m×16.940 5 m×12.85 m;pA为主燃烧区炉膛压力,Pa;p0为标准大气压,p0=101 352 Pa;TA为主燃烧区温度,K;ρ0为标准状态下炉膛内烟气平均密度,取值为1.35 kg/m3;T0=273 K.

主燃烧区内总气体储能为

(6)

式中:cg为炉膛内烟气平均比热容,cg=0.001 8 MJ/m3.

主燃烧区对主还原区的辐射放热量为

(7)

式中:σ0为玻耳兹曼常数,σ0=5.67×10-8W/(m2·K4);εLA为主燃烧区的炉膛黑度;FfA为主燃烧区与主还原区的换热面积,m2.

主燃烧区对四周水冷壁的辐射放热量为

(8)

式中:εHA为主燃烧区的火焰黑度;FiA为主燃烧区与四周水冷壁的换热面积,m2;T为炉膛水冷壁的平均温度,K.

主燃烧区不完全燃烧产物进入主还原区所携带的热量为

(9)

主还原区向主燃烧区的辐射放热量为

(10)

式中:εLB为主还原区的炉膛黑度;FfB为主还原区与燃尽区的换热面积,m2;TB为主还原区温度,K.

将式(3)~式(10)代入式(1)和式(2)中,求偏导数可得

(11)

(12)

其中,c=ρ0×T0/p0=0.036 K/m.

2.2主还原区模型

主还原区的质量守恒方程和能量守恒方程如式(13)和式(14)所示,主燃烧区不完全燃烧的煤粉携带能量进入主还原区继续燃烧.

(13)

式中:mB为主还原区内气体的总质量,kg;qm,iB为进入主还原区的工质质量流量,当主燃烧区的风量占总风量的70%时,qm,iB=30%k1μB;qm,oB为流出主还原区的工质质量流量;EB为主还原区内总气体的储能,MJ;QoC为燃尽区向主还原区的辐射放热量,MJ;QHB为主还原区对四周水冷壁的辐射放热量,MJ;QiC为主还原区不完全燃烧产物携带进入燃尽区的热量,MJ.

主还原区内气体的总质量为

(15)

式中:VB为主还原区烟道的总体积,此处VB=17.558 m×16.940 5 m×3.716 m;pB为主还原区炉膛压力,Pa.

燃尽区向主还原区的辐射放热量为

(16)

式中:TC为燃尽区温度,K;εLC为燃尽区的炉膛黑度;FfC为燃尽区与主燃烧区的换热面积,m2.

主还原区内总气体的储能为

(17)

主还原区对四周水冷壁的辐射放热量为

(18)

式中:εHB为主还原区的火焰黑度;FiB为主还原区与四周水冷壁的换热面积,m2.

将式(9)、式(10)、式(15)~式(18)代入式(13)和式(14),求偏导数可得

(20)

2.3燃尽区模型

同理可以建立燃尽区模型,经过整理可得

(22)

式中:VC为燃尽区炉膛总体积,VC=17.558 m×16.940 5 m×4.223 m;εHC为燃尽区的火焰黑度;FiC为燃尽区与四周水冷壁的换热面积,m2;qm,iC为流入燃尽区的工质质量流量,kg/s;pC为燃尽区炉膛压力,Pa.

3炉膛纵向仿真分析

依据所建立的机理模型,利用Simulink软件平台进行模型的搭建与仿真,分析纵向三区分布对炉膛燃烧特性的影响.炉膛仿真模型的数据采用锅炉的设计参数与实际运行数据,包括不同负荷下的给煤量(见表1)、一次风量和二次风量.对不同扰动下炉膛温度的动态响应进行仿真,得到以下的仿真图形和结论.

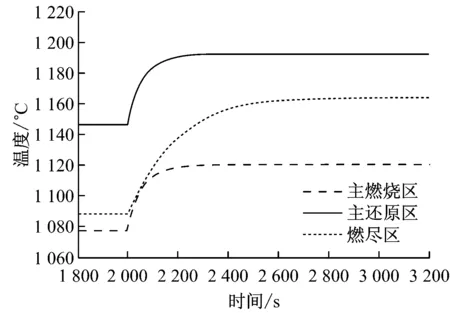

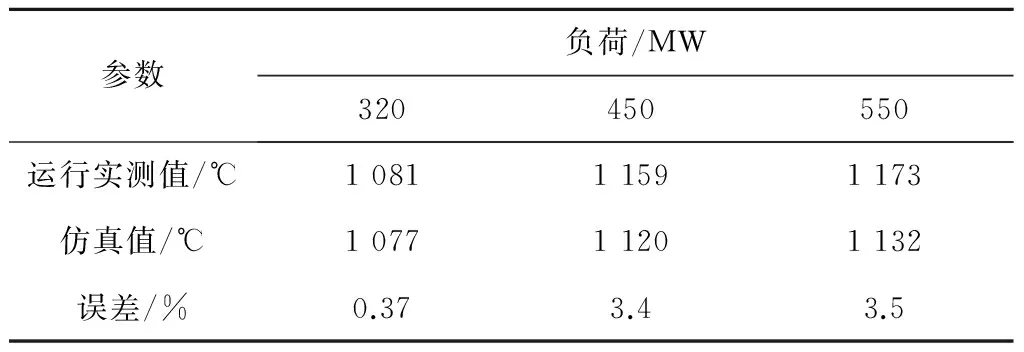

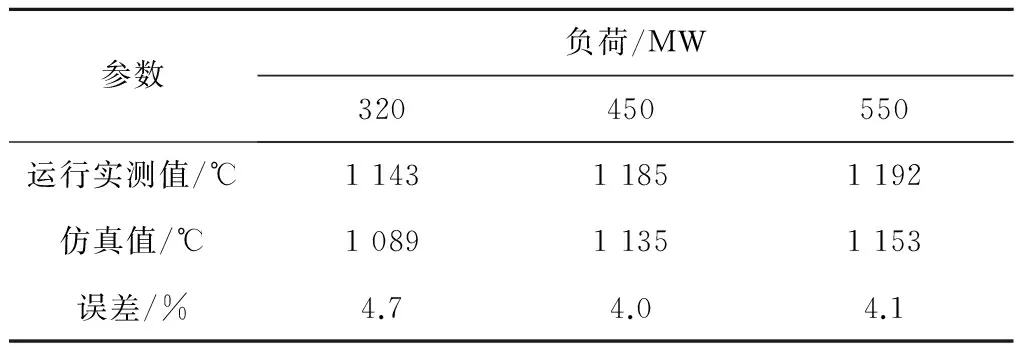

(1) 在假设风煤比一定的情况下,当负荷从320 MW上升到450 MW和550 MW时,主燃烧区、主还原区和燃尽区的炉膛温度响应曲线分别见图2和图3.将仿真结果与内蒙古京隆发电有限责任公司1号锅炉低氮改造后的热态调试结果进行对比,主燃烧区、主还原区和燃尽区的炉膛温度误差分析见表2~表4.由表2~表4可知,误差产生的原因是实际炉膛出口烟气温度低于燃尽区温度,在仿真计算中过多计算了烟气出口热量,导致各区温度较运行实测值有所降低,但对反映炉膛各区温度变化的趋势没有影响,且仿真结果误差小于5%,验证了机理模型的准确性.

表1 给煤量数据

图2 负荷从320 MW升至450 MW过程中炉膛温度变化曲线

Fig.2Furnace temperature curve during uploading process from 320 MW to 450 MW

仿真结果表明,给煤量在2 000 s产生阶跃变化时,炉膛温度呈现出有自衡的惯性特点.其中,中间主还原区炉膛温度最高,上方的燃尽区和下方的主燃烧区炉膛温度略低,符合真实的炉膛温度分布特点.此外,燃尽区的惯性远大于主燃烧区和主还原区的惯性,主要是因为燃尽区没有燃料的投入,SOFA所携带的热量和不完全燃烧煤粉的化学能总量小,不足以快速升高炉膛温度,导致燃尽区升负荷难度大、温度惯性大.

图3 负荷从320 MW升至550 MW过程中炉膛温度变化曲线

Fig.3Furnace temperature curve during uploading process from 320 MW to 550 MW

表2主燃烧区炉膛温度仿真误差分析

Tab.2Error analysis of temperature simulation in the combustion zone

参数负荷/MW320450550运行实测值/℃108111591173仿真值/℃107711201132误差/%0.373.43.5

表3主还原区炉膛温度仿真误差分析

Tab.3Error analysis of temperature simulation in the reduction zone

参数负荷/MW320450550运行实测值/℃118712321237仿真值/℃114611921210误差/%3.53.22.2

表4燃尽区炉膛温度仿真误差分析

Tab.4Error analysis of temperature simulation in the burnout zone

参数负荷/MW320450550运行实测值/℃114311851192仿真值/℃108911351153误差/%4.74.04.1

(2) 对比锅炉低氮改造前后,当给煤量阶跃增大时,标高33.935 m处(主还原区中心)炉膛温度随时间的变化曲线如图4所示.从图4可以看出,炉膛温度从1 145 ℃上升至1 190 ℃,低氮改造后的惯性时间较改造前增加了约100 s.由此可知,部分机组低氮改造后AGC无法投运的主要原因是双尺度低氮改造技术纵向三区布置导致惯性增大,而通过合理分配纵向三区的高度即SOFA喷口标高可以改善这一现状.

图4 低氮改造前后相同标高处炉膛温度的变化曲线

Fig.4Curves of furnace temperature at the same level before and after retrofit

(3) 影响炉膛燃烧的主要因素有一次风与二次风的配风方式、煤种的选择和煤粉粒径的大小等[14].其中改变配风方式是改善燃烧效果最经济有效的手段.图5给出了风煤比从1.126 0调整至1.177 1,给煤量从45.51 kg/s阶跃变化到64.06 kg/s时炉膛各区的温度变化.

图5 不同风煤比时炉膛三区的温度变化

Fig.5Temperature variation in three zones of the furnace at different ratios of air to coal

由图5可知,通过对风煤比进行适量调整,炉膛三区燃烧达到的稳定温度均随之提高,从燃料扰动产生到温度稳定所用的时间减少.因此,寻找更适当的配风方式可以作为解决双尺度低氮燃烧负荷适应性差的一个研究方向.

通过机理建模以及Simulink软件对低氮改造后炉膛的纵向仿真可知,双尺度低氮改造的纵向分区和燃烧器的布置方式是造成燃烧过程惯性增大的重要原因.

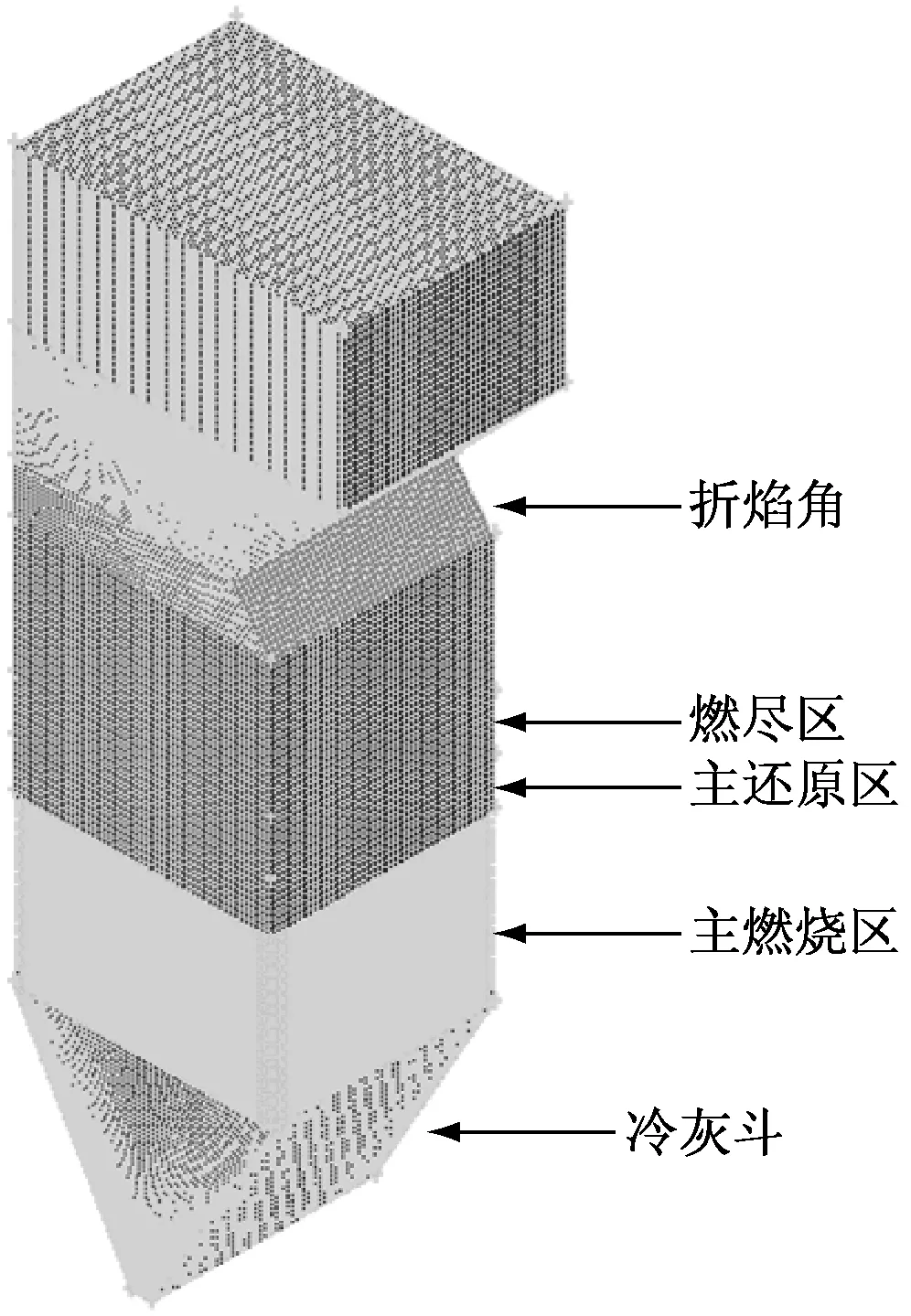

4炉膛横向模拟分析

根据炉膛结构和燃烧器布置方式,双尺度低氮燃烧一次风射流携带煤粉以逆时针方向旋转,二次风以顺时针方向旋转.对炉膛折焰角以下部分进行数值计算[15-16],利用已有的Fluent软件中的燃烧数值模型对炉内主要参数进行模拟.为了使模型更好地反映炉膛燃烧真实情况,采用现场真实数据对网格和数值模型进行校正.为了提高数值模拟质量和模拟效果,使用Gambit建模软件自带的非一致化网格生成模块[15],炉膛网格划分如图6所示.根据空气动力场原理,加密燃烧器喷口周围和炉内温度变化幅度较大区域的网格,纵向三区的网格数为39万,网格总数为87万.

图6 网格划分

选用标准k-ε模型作为模拟中的气相湍流模型,并根据配风方式,选择非预混模型来表示炉膛燃烧过程中的化学反应以及一次风、二次风的进入方式.分别采用两步竞争法和随机轨道模型来表示煤粉挥发分的释放和煤粉颗粒的跟踪[16].使用混合分数概率密度函数模型来模拟气相湍流燃烧,并选用标准的P-l模型计算炉膛辐射换热.压力和速度的耦合采用Simple算法求解,锅炉的运行数据为Fluent软件模拟提供热态边界条件和已知参数[17].

4.1炉膛温度特性分析

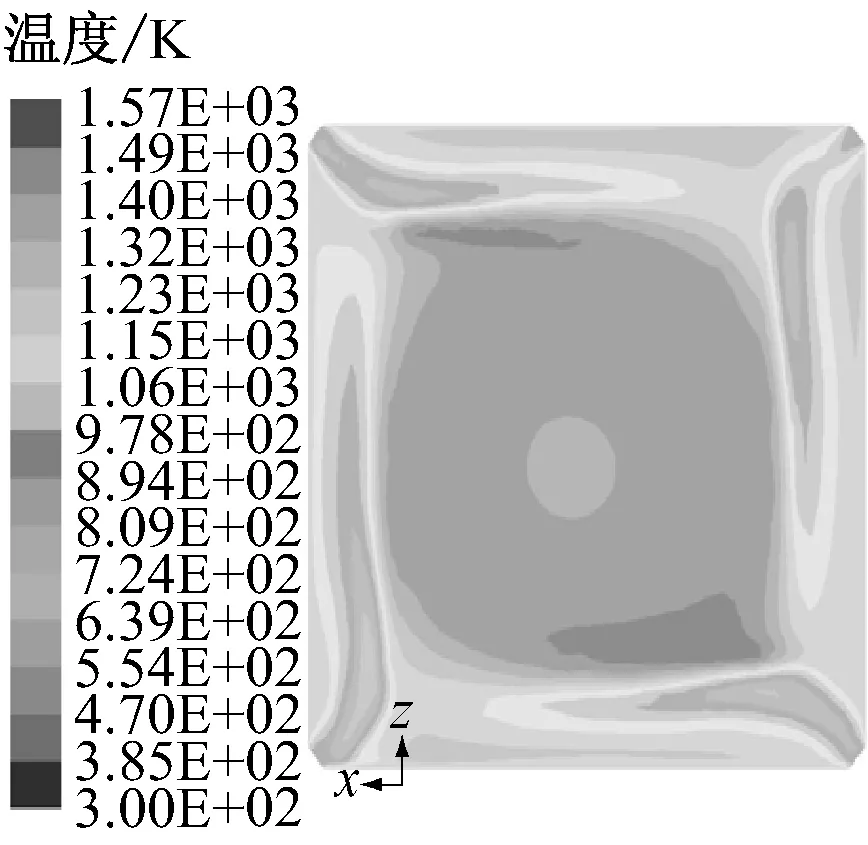

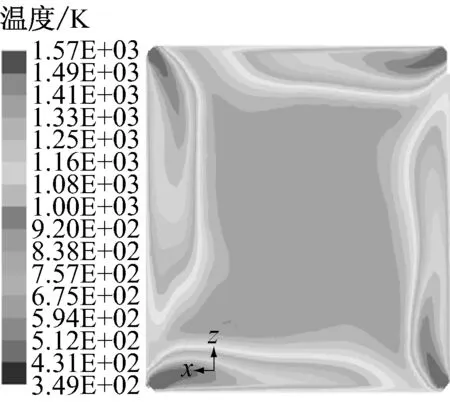

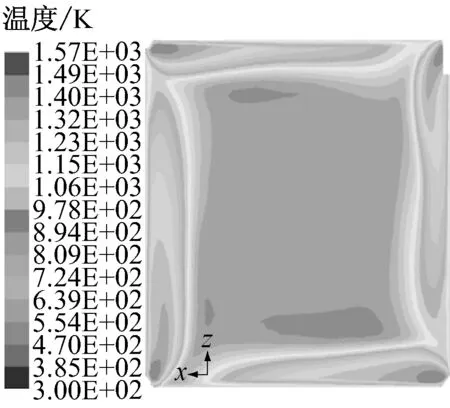

根据现场采集的运行数据,使用Fluent软件模拟锅炉低氮改造后负荷为450 MW时的炉膛燃烧特性,低氮改造前后的炉膛温度分布见图7和图8.此外,还可以得到主燃烧区入口截面(AA层)、主燃烧区中间层截面(D层)、燃尽区入口截面(SOFA1层)、折焰角出口截面(OUT层)的区域加权平均温度,如表5所示,其中基准工况与改造工况分别为双尺度低氮改造前后300 MW负荷时对应的工况.

基准工况的AA层主燃烧区入口截面炉膛温度分布呈现出标准的四角切圆态势.改造工况由于一次风与二次风的小角度偏置,导致了一次风与二次风无法较早混合,这样的设计降低了燃料型NOx的总量,但也延长了火焰行程,因此降低了AA层的平均温度.由图7和表5可知,改造工况D层主燃烧区中间层截面的平均温度上升,D层的高温区域面积远大于基准工况,说明改造工况主燃烧区的燃烧效果优于基准工况.但低氮改造后折焰角出口截面平均温度大幅下降,虽然改造工况的燃烧效率有所提高,但结合炉膛纵向温度变化趋势可以得出:炉膛高温区域体积减小是低氮改造后负荷适应性差的原因.

(a) 改造前

(b) 低氮改造后

Fig.7AA layer temperature distribution before and after retrofit

(a) 改造前

(b) 低氮改造后

Fig.8D layer temperature distribution before and after retrofit

表5 部分截面平均温度

4.2炉膛气流特性分析

图9给出了低氮改造前后D层一次风喷口截面的速度矢量分布,图10为改造工况现场采集的D层一次风燃烧器烟花示踪图.由图9可以看出,模拟所得的旋流方向与现场基本一致.

由图10可以看出,低氮改造后由于一次风与二次风的旋流方向不同,导致旋流区域增大,靠近水冷壁的一次风量和二次风量也明显增大,增加了结焦和腐蚀的可能.针对这一问题,烟台龙源技术股份有限公司自引入节点功能区技术[18],即在二次风喷口两侧布置平行于水冷壁的贴壁风喷口,在有效抑制结焦、防止高温腐蚀、保护炉墙的同时,提高了煤粉的燃烧效率.

(a) 改造前

(b) 低氮改造后

Fig.9Wind velocity vector of D layer before and after retrofit

图10 低氮改造后D层一次风燃烧器烟花示踪图

Fig.10Fireworks tracing results for D layer primary air burners after retrofit

通过Fluent软件模拟可以进一步得出:燃烧器布置方式的改变和配风方式的不同导致炉膛高温区域体积减小,这是造成锅炉负荷响应速度降低的主要原因.由于贴壁风的加入,使该技术更加完善.

5结论

(1) 通过建立锅炉双尺度低氮改造三区机理模型并对其燃烧进行数值模拟可知,锅炉低氮改造后的低氮效果显著、燃烧充分、防结渣效果好,但由于燃烧高温区域横向拓宽,纵向缩减导致过热器和再热器升温惯性大,机组负荷适应性下降.

(2) 针对双尺度低氮改造升负荷适应性差的情况,可以根据机组自身情况对锅炉进行以下2方面的改进:其一在保证低氮效果的前提下,寻求提高负荷适应性的燃烧器布置高度、风煤比以及一次风与二次风的偏置角度等参数的最优值;其二提高与燃烧相关的系统负荷响应速度,如提高给煤机和送风机等的响应速度,或通过设计更好的协调控制方式来提高锅炉整个机组的负荷适应性.

参考文献:

[1]周俊虎,赵琛杰,许建华,等.电站锅炉空气分级低NOx燃烧技术的应用[J].中国电机工程学报,2010,30(23):19-23.

ZHOU Junhu,ZHAO Chenjie,XU Jianhua,etal.Application of air-staged and low NOxemission combustion technology in plant boiler[J].Proceedings of the CSEE,2010,30(23):19-23.

[2]王春昌.低NOx燃料分级燃烧技术应用探讨[J].热力发电,2009,38(5):10-13.

WANG Chunchang.Application problem study of low NOxstaged combustion technology[J].Thermal Power Generation,2009,38(5):10-13.

[3]刘发圣,吴英,夏勇俊,等.300 MW机组锅炉低氮燃烧改造及优化运行技术研究[J].电站系统工程,2015,31(1):37-39.

LIU Fasheng,WU Ying,XIA Yongjun,etal.Research on operation optimization technology and low NOxcombustion retrofit of 300 MW unit boiler[J].Power System Engineering,2015,31(1):37-39.

[4]焦林生,薛晓垒,金理鹏.600 MW机组低氮燃烧器改造效果分析[J].科技视界,2013(36):340-342.

JIAO Linsheng,XUE Xiaolei,JIN Lipeng.Performance analysis of low NOxburner retrofit for a 600 MW unit boiler[J].Science & Technology Vision,2013(36):340-342.

[5]徐顺喜,吴志祥.320 MW机组脱硝改造方案及实施效果[J].上海电力学院学报,2014,30(2):136-140.

XU Shunxi,WU Zhixiang.320 MW unit denitrification modification method and effect[J].Journal of Shanghai University of Electric Power,2014,30(2):136-140.

[6]畅文喜.600 MW超临界锅炉低氮燃烧器改造[J].电力学报,2014,29(4):353-355.

CHANG Wenxi.Low NOxburner transformation of the 600 MW supercritical boiler[J].Journal of Electric Power,2014,29(4):353-355.

[7]刘飞,耿荐.300 MW亚临界机组锅炉炉内深度分级低NOx燃烧改造[J].能源研究与利用,2014(6):35-38.

LIU Fei,GENG Jian.Deep grading low NOxcombustion renovation of a 300 MW subcritical unit boiler[J].Energy Research & Utilization,2014(6):35-38.

[8]贾宏禄.370 MW机组锅炉低氮燃烧改造分析[J].电力科学与工程,2014,30(12):24-29.

JIA Honglu.Analysis of low NOxcombustion retrofit for 370 MW unit[J].Electric Power Science and Engineering,2014,30(12):24-29.

[9]孙保民,王顶辉,段二朋,等.空气分级燃烧下NOx生成特性的研究[J].动力工程学报,2013,33(4):261-266.

SUN Baomin,WANG Dinghui,DUAN Erpeng,etal.Investigation on NOxformation characteristics under air-staged combustion[J].Journal of Chinese Society of Power Engineering,2013,33(4):261-266.

[10]何宏,郭涛,陈奎.双尺度低氮燃烧技术在国产330 MW机组的应用[J].宁夏电力,2013(5):49-53.

HE Hong,GUO Tao,CHEN Kui.Application of dual-scale low nitrogen combustion technology in domestic 330 MW unit[J].Ningxia Electric Power,2013(5):49-53.

[11]金晶,张忠孝,李瑞阳.煤粉燃烧炉膛沿程NOx释放规律的研究[J].中国电机工程学报,2006,26(1):35-39.

JIN Jing,ZHANG Zhongxiao,LI Ruiyang.Study on the NOxrelease rule along boiler during pulverized coal combustion[J].Proceedings of the CSEE,2006,26(1):35-39.

[12]吕崇德,任挺进,姜学智,等.大型火电机组系统仿真与建模[M].北京:清华大学出版社,2002: 145-160.

[13]田亮,刘鑫平,王琪,等.基于多尺度相关和机理建模的炉膛压力分析[J].动力工程学报,2012,32(11):853-858.

TIAN Liang,LIU Xinping,WANG Qi,etal.Analysis of furnace pressure based on multi-scale correlation and mechanism modelling[J].Journal of Chinese Society of Power Engineering,2012,32(11):853-858.

[14]牛天文,王伟平,张玉斌,等.不同制粉系统运行方式对330 MW锅炉性能影响的试验研究[J].电站系统工程,2015,31(2):27-30.

NIU Tianwen,WANG Weiping,ZHANG Yubin,etal.Experiment study of 330 MW boiler performance in different coal pulverizing system operation mode[J].Power System Engineering,2015,31(2):27-30.

[15]于勇.FLUENT入门与进阶教程[M].北京:北京理工大学出版社,2008:108-115.

[16]王雪彩,孙树翁,李明,等.600 MW墙式对冲锅炉低氮燃烧技术改造的数值模拟[J].中国电机工程学报,2015,35(7):1689-1696.

WANG Xuecai,SUN Shuweng,LI Ming,etal.Numerical simulation on low NOxcombustion technological transformation of a 600 MW boiler with opposed wall swirling burners[J].Proceedings of the CSEE,2015,35(7):1689-1696.

[17]刘建全,孙保民,张广才,等.1 000 MW超超临界旋流燃烧锅炉稳燃特性数值模拟与优化[J].中国电机工程学报,2012,32(8):19-27.

LIU Jianquan,SUN Baomin,ZHANG Guangcai,etal.Numerical simulation and optimization on stable combustion of a 1 000 MW ultra supercritical unit swirl combustion boiler[J].Proceedings of the CSEE,2012,32(8):19-27.

[18]李明,欧宗现,崔金雷,等.燃煤锅炉低NOx燃烧技术节点功能区的应用[J].热力发电,2012,41(5):27-30.

LI Ming,OU Zongxian,CUI Jinlei,etal.Application of node function zone in low NOxburner technology for coal-fired boilers[J].Thermal Generation,2012,41(5):27-30.

Mechanism Analysis on Combustion Characteristics of a 600 MW Boiler Retrofitted with Dual-scale Low Nitrogen Technology

SUNLingfang1,RENHe1,LANGKun1,TANGHong2,HOUBo2

(1. School of Automation Engineering, Northeast Dianli University, Jilin 132012, Jilin Province, China;2. Yantai Longyuan Electric Power Technology Co., Ltd., Yantai 264006, Shandong Province, China)

Abstract:Combining the thermodynamic calculation in sections for large capacity boilers with simplified dynamic model of full-furnace pressure and temperature, and based on the law of energy conversation and the theory of radiation heat transfer, mechanism models of furnace temperature were set up for three zones of a 600 MW boiler before and after dual-scale low nitrogen retrofit, with which combustion characteristics in vertical space of the furnace was simulated using Simulink software. In addition, the temperature field and velocity field in horizontal space of the furnace were also simulated using Fluent software, while the mechanism of dual-scale low nitrogen combustion retrofit was analyzed comprehensively. Results show that the flow of primary air is in opposite direction to the secondary air due to the bias of primary air flow after retrofit, thus making the swirl region expanded in horizontal direction and shortened in vertical direction, resulting in increased combustion efficiency and lowered NOx emission in partial areas, but simultaneously increased inertia of combustion process and reduced adaptability to uploading conditions.

Key words:dual-scale low nitrogen retrofit; mechanism modeling; furnace temperature; numerical simulation

收稿日期:2015-08-13

修订日期:2015-09-25

作者简介:孙灵芳(1970-),男,山东巨野人,教授,博士,研究方向为换热设备污垢与对策、热工过程先进控制.

文章编号:1674-7607(2016)07-0505-08中图分类号:TK227.1

文献标志码:A学科分类号:470.30

电话(Tel.):0432-64807188;E-mail:dr_sunlf@163.com.